浅谈提升紫铜水平连铸质量及降低生产成本的方法

2018-06-26薛高民

薛高民

(上海海亮铜业有限公司,上海 201412 )

2012年10月底之前,上海海亮铜业有限公司水平连铸采用的是40t连体炉、三流连铸、低速(最高220mm/min)连铸工艺,紫铜盘管综合成材率只有75%,探伤主要缺陷为 “锯齿型线缺”,此缺陷主要原因为铜锭表面裂纹和内部气孔质量问题。石墨模具使用寿命较低,单只产量最多时仅有40t,平均不到两天更换一付模具,而且极不稳定,直接影响了铜锭的质量、产量和生产成本。为此,成立了项目组,对上述问题进行立项攻关。

1 改进措施

调查发现,由于石墨模具使用寿命短,更换频繁,在新模具刚开拉的前三刀和模具寿命结束前的数刀(不确定),铜锭质量问题较多。主要表现为铜锭表面裂纹和刚开拉时的铜锭晶粒粗大;由于木炭、电解铜的干燥度不达标导致铜锭基体产生气孔质量问题。因此,提高石墨模具的使用寿命即可减少铜锭表面裂纹;管理好木炭、电解铜的干燥度即可减少铜锭的内部气孔,从而提升铜锭的质量和紫铜盘管的综合成材率,也可以达到降低生产成本的目的。项目组通过对影响石墨模具使用寿命、铜锭质量现状调查,进行原因分析,制订改进对策,从以下几个方面进行改进。

1.1 水冷套的维修改造

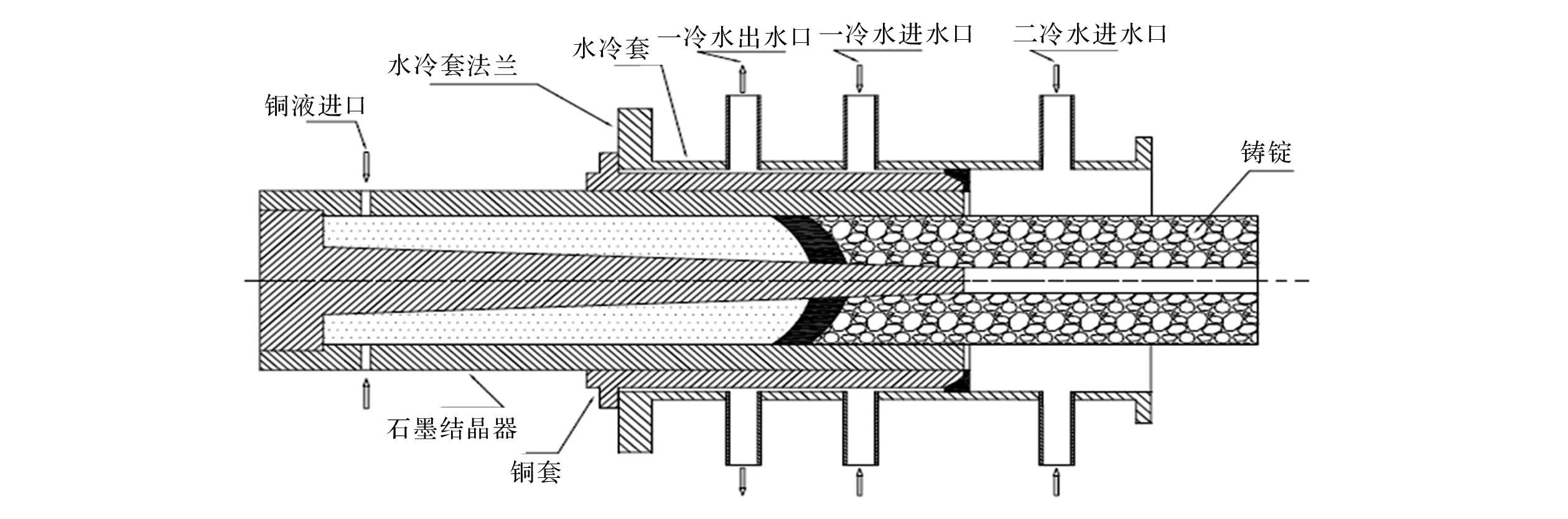

现场水平连铸冷却系统如图1所示。

图1 水平连铸冷却系统装配示意图Fig.1 Assembly diagram of horizontal continuous casting cooling system

水冷套从2007年使用至2012年10月,基本上不同程度的出现了内外套焊点开裂和端面法兰腐蚀(有孔洞出现),严重影响了铜套的冷却效果,导致铜锭表面裂纹的产生,也会由于密封槽边腐蚀导致密封圈过早被高压水冲断失效,模具非正常报废。经检查发现,现有的水冷套端面法兰材质是普通碳钢,易腐蚀,寿命短,我们维修时用不锈钢材质代替,5年来,此问题没有再出现。

1.2 冷却水质的改善

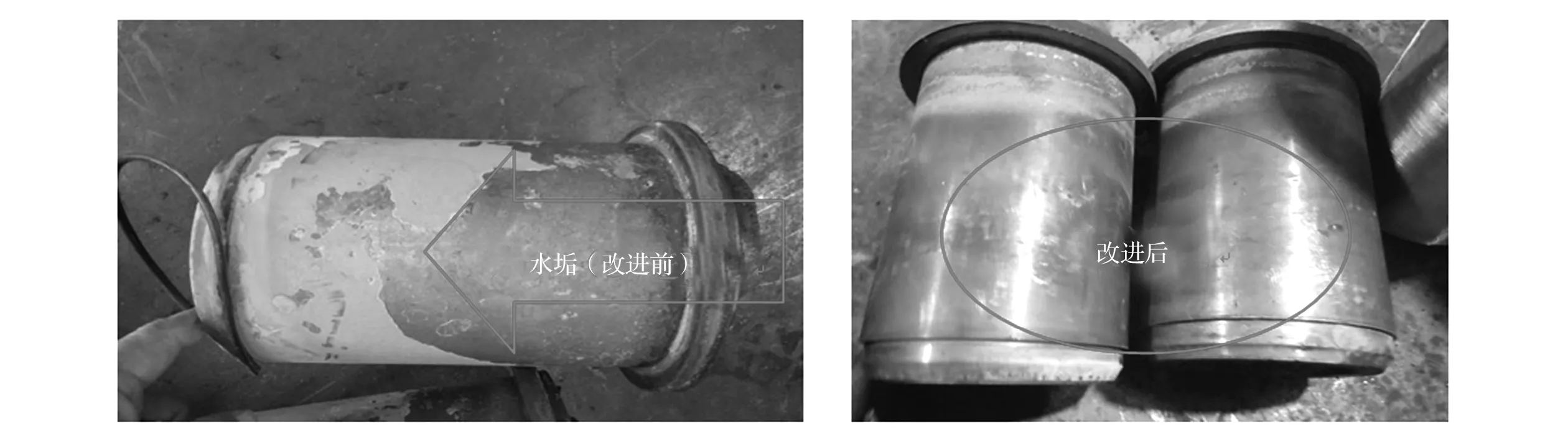

紫铜水平连铸的冷却水一直用自来水,CaCO3含量达160mg/L以上,水质太硬,冷却水在冷却铜套表面时由于温度升高(约55℃)会在铜套表面产生水垢集结,水垢多了会导致铜套冷却效果降低,从而导致铜锭表面裂纹出现。为此,公司购置了软化水设备,经过此项改造,冷却水的CaCO3含量控制在10mg/L以下,从使用过的铜套表面可以看出(图2),冷却水未软化前的铜套表面有厚厚一层水垢,冷却水软化处理后的铜套表面光洁如初。冷却水质变好,模具使用寿命提升、铜锭的表面裂纹减少。

图2Fig.2

1.3 设备调整

(1)连铸炉水平的调整

设备是铜锭质量的保证,由于水平连铸工序人员变化,现有调整炉子水平的技术工人经验不足,一段时间内铜锭表面裂纹质量问题较多,最多时,每天更换一套模具,损失很大。我们请来供应商工程师,对所有炉子进行了水平调整,同时对炉子技术工人进行相关技术培训。工段为此制定了炉子水平调整制度并严格执行,几年来,设备运行良好,铜锭质量稳定,生产成本降低。

(2)增加一次冷却水进水、出水温度监测功能

一次冷却水进水、出水温度是水平连铸非常重要的一个参数,控制出水与进水温度来控制冷却铜锭的效果。之前没有这个理念,完全靠经验调节。为此,我们在一次冷却水进水和出水管路上安装测温表,调整水流量要参考出水、进水温度,控制出水、进水温差在15℃左右。

(3)牵引机减速机的修复和更换

牵引机长期使用使减速机内齿轮的咬合间隙变大,键及键槽磨损,导致工艺设置的“退程”不起作用,无法满足工艺要求,无法保证铜锭质量稳定。我们及时外委修复了部分减速机,无法修复的更换新的减速机。修复和更换的减速机牵引机功能达到了设计要求,满足工艺要求。

1.4 引锭头的修复和更换

引锭头经过长期使用,与铜液接触的头部已经开裂并出现毛刺,在与模具装配时很容易划伤石墨模具芯棒表面,导致铜锭内壁拉道,从而引起模具的非正常报废。找到原因后,我们逐个检查,轻微开裂的进行机加工修复,开裂严重的直接报废更换新的,并把引锭头的点检纳入工序管理。

1.5 引锭杆的更换

在引锭杆与引锭头装配的过程中发现,个别引锭杆在牵引机压轮压紧时会出现上翘或下翘,导致铜锭不能水平拉铸,产生铜锭质量问题。检查发现是引锭杆的直度无法满足使用要求,引锭杆的壁厚偏小、易变形引起的,因此在申报新引锭杆时加大了钢管的壁厚,由Φ90mm×8mm改为Φ90mm×10mm。几年来,没有再发生因引锭杆变形引起的铜锭质量问题。

1.6 一次冷却水供水系统的改造

原来,单支铜锭一次冷却水供水系统的最大流量设计为2500L/h,在夏季气温最高时会出现冷却能力不足的现象,造成铜锭表面裂纹。同时,由于拉铸速度大幅度提高(最高速度从220 mm/min提高到350 mm/min),连铸时铜锭的冷却能力需要加强。因此,设计、制作并更换了一次冷却水供水系统,单支铜锭一次冷却水流量由原来的2500L/h增加到4000L/h,这样满足了高速拉铸和夏季的生产需要。

1.7 降低冷却水温改造

原来的一次冷却水冷却能力在夏季最热时不能满足连铸冷却需要,冷却池水的最高温度达到42℃,往年的应急办法是天天加冰冷却。我们对此进行改造,把1台闲置的冷却塔并联到冷却水系统中,冷却能力增加了约20%,冷却水的最高温度也由原来的42℃降低到了34℃,满足了连铸冷却需要(经验数据显示冷却水最高温度适宜控制在38℃左右)。几年来,没有因冷却水温过高引起铜锭表面裂纹的质量问题。

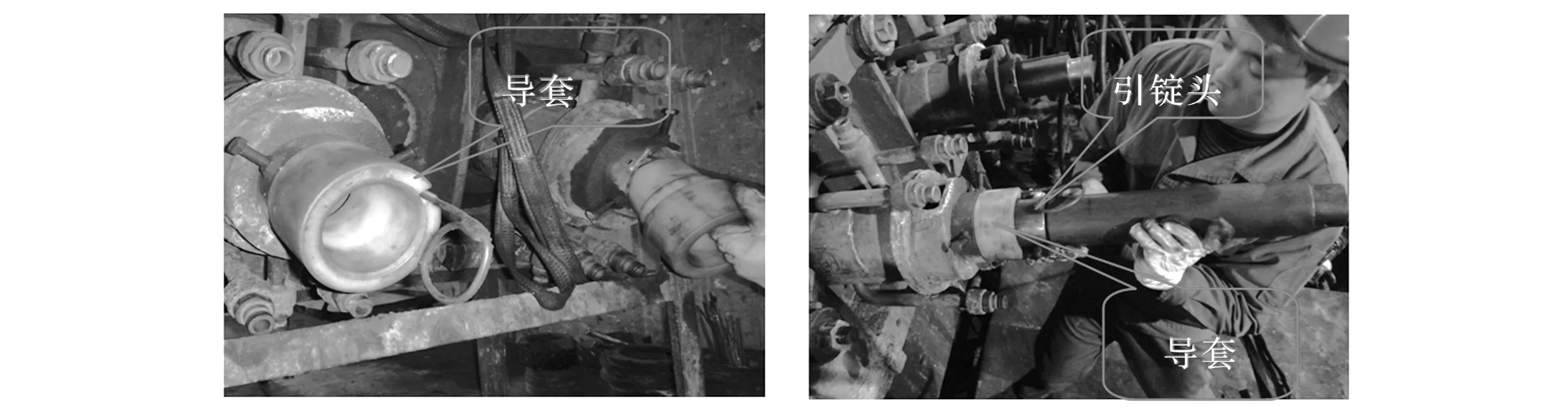

1.8 导套的设计与应用

在生产过程中偶尔发现个别铜锭内孔早期拉道,而且只是一个地方拉道,分析认为这种拉道与人工装配引锭头时只靠经验装配有关,装配时引锭头头部的边角处划伤了模具的芯棒。为此,设计了装配引锭头时使用的导套(图3),导套的使用杜绝了人为因素,早期拉道现象基本解决。

图3Fig.3

1.9 室外冷却水池水位的报警设计与应用

长期以来,室外冷却水池水位高低的控制是靠员工的经验去调节,经常出现补水、停水等问题。操作工忙时忘记补水,水位下降太多,冷却水温上升,导致产生铜锭表面裂纹质量问题和安全隐患;或忘记关水,水位太高,水倒流进入炉子地坑引起电器短路、冷却水源污染、浪费等。为此,我们特别设计应用了水位报警装置,及时提醒操作工保持水位平衡,保证连铸生产安全、水温稳定及铜锭质量。

1.10 木炭仓库的建造

水平连铸用木炭的原存放位置容易被雨水浸入,受潮的木炭仅依靠使用前在炉子旁烘干,不能达到工艺要求的干燥度,使用时会产生铜锭基体气孔质量问题。为此,专门建造了木炭专用仓库,从根本上保证了木炭的干燥度,减少铸锭气孔。

1.11 电解铜表面的风干

由于散装运输的电解铜来料表面不同程度有潮湿,尤其是下雨天运来的散装电解铜表面都是雨水,原来存放方式为水平放置,雨水流不出来,仅依靠在熔化加料前在炉口上烘干,不仅效率低而且有安全隐患(雨水滴入铜液中引起爆炸),不干燥的电解铜水分进入铜液中会引起铜锭基体气孔质量问题。我们对此种电解铜采取了空水措施,提前把一个班用量的电解铜在地面轨道上竖立放置空水,同时,把吊到炉台上待用的电解铜竖立放置,用大功率风机吹干(图4),加料前在炉口烘干正常进行,这样保证了电解铜表面的干燥度,减少了铜锭基体气孔的产生。

图4Fig.4

1.12 面板编号与维修

因为面板标识不清曾出现过面板装错导致模具损坏的问题。为此,我们在面板上进行醒目编号,确保不再出现类似的错误。另外,由于长期使用,面板正反端面(与水冷套配合面、与炉口配合面)有少量变形,与炉口和水冷套装配达不到要求精度,改变了拉铸中心线,造成铜锭表面裂纹、非正常退换模具,产量减少,成本增加,经过外委维修加工后此原因已消除。

1.13 石墨模具管理新思路

用使用数据指导公司石墨模具的采购方向和数量,用数据指导供应商改进方向。公司建立了石墨模具使用情况的月度质量统计分析制度,分析报告上报公司相关部门领导的同时也发给相关供应商。在统计分析中,讲明了各供应商石墨模具的使用寿命数据和失效形式,指出了各自的优点、不足以及改进方向。同时,我们也确定了次月石墨模具的主要供应商,使用最好的石墨模具,给有改进潜力的供应商以机会,通过此项动态管理,性价比最好的石墨模具在我公司大量使用。在使用过程中发生的石墨模具质量问题,通过电话及书面投诉方式及时与供应商进行沟通、交流。

1.14 两流高速连铸工艺的创新试验

经过试验策划准备,公司从2012年11月17日第一台炉子开始,由三流低速改为两流高速水平连铸试验(封住面板中间的孔,见图5),12月1日扩大到2台炉子试验,12月6日扩大到3台炉子试验,2013年1月扩大到全部5台炉子试验。

两流高速水平连铸试验工艺参数,(1)保温炉温度1145±5 ℃;(2)连铸工艺(正常连铸阶段),拉速330~350mm/min,引程7.5~9.5mm,引速15~25mm/s,(引)停止0.6~1.0s,退程0.4~1.5mm,退速15~25 mm/s,(退)停止0.2~0.4s;(3)一次冷却水流向,按“外进里出”方式;(4)一次冷却水水压≥0.4 MPa,出水、进水温度差控制在15℃;(5)二次冷却水水流量1500~2000L/h。

图5Fig.5

2 改进成果

2.1 铸锭质量稳定提升

(1)两流高速连铸铜锭的表面质量明显优于三流低速连铸铜锭的表面质量,表面光滑,表面裂纹大幅减少;(2)两流高速连铸铜锭晶粒度明显细化于三流低速连铸铜锭晶粒度(图6);(3)铜锭基体气孔减少,表现在成品涡流探伤发现的“锯齿线缺”逐步减少,2012-2016年,7mm紫铜内螺纹管百公斤伤点数由3.8个逐步下降到2.0个;(4)紫铜盘管综合成材率,2012-2016年,由75%逐年提升到86%。

图6Fig.6

2.2 水平连铸月产量增加

更换石墨模具的周期由原来的不到2d换一次,减少到现在的4d~5d换一次,炉子连续生产时间增加,更换模具保温时间减少,炉子月产量增加。 2012年12月份,连铸3台炉子产量创下历史新高,合计达到4033t,单台炉产量达1344t,比试验前单台炉平均1100t增加244t,增加22.18%。

2.3 吨能耗下降

2011年炉子能耗平均为368度/t,2012年12月份熔铸3台炉子平均能耗为324度/t,比2011年平均吨能耗下降12%。

2.4 石墨模具使用寿命提升,成本下降

2013年1~6月份,两流高速连铸的单只模具寿命平均97.07t/只,是原三流低速连铸单只模具寿命(约40t/只)的2.43倍。每月按5400t产量计算,前者需要55.62只模具,后者需要135只,相差79.38只,月成本节约79.38×1150=91287元,年节约成本109.5万元。

2013年5月,此项目经公司主管部门验证,确认达到预期目标。

3 改进中的思考及水平连铸发展实践

(1)工艺改进与装备改造

两流高速连铸试验的成功,奠定了工艺基础,为提高产量打下了坚实基础。同样道理,三流拉铸也可以高速拉铸,只要熔化能力跟得上。2013年10月底第一台炉子改造完成,截至2017年8月底,公司已经对3台炉子进行了改造,设计熔化能力由原来的40t/d,改造升级后熔化能力达到60t/d,实现了三流高速拉铸目标。

(2)铸锭质量现象与装备升级

在上述项目改进过程中发现,当连铸过程中铜锭表面出现裂纹,调整工艺参数无效,决定退换模具不再加入电解铜时,铜锭表面的裂纹却消失了,如果再继续加入电解铜又会再出现铜锭表面裂纹。分析此现象,笔者认为在石墨模具使用寿命到达一定程度时,保温炉铜液液面的微小变化都会产生铜锭的表面裂纹,这个问题在目前使用的连体炉结构无法解决,而理论上两熔一保的分体炉结构可以解决此问题。

经过对两熔一保分体炉(高速连铸)的综合论证,认为此设备保温炉液面稳定,可以增加石墨模具寿命,稳定铜锭表面质量。同时,因熔化炉有静止时间,可以减少铜锭杂质含量和铜锭基体气孔,公司于2015年底新购置了1台两熔一保分体炉(替换原有的1台连体炉)。运行实践证明,同样批次的石墨模具在此炉子上使用,单只石墨模具寿命平均达130t左右(连体炉正常在100t左右)。当然,其它的质量优势也显现出来,如铜锭的晶粒度明显细化于连体炉,相关的比较需要另外讨论,本文不再探讨。