不同温度下镁合金挤压棒材组织性能研究

2018-06-26王雪英陈忠家王梓杰丁春园

王雪英,陈忠家,王梓杰,丁春园

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

镁合金凭借其比强度高、比刚度高、电磁屏蔽性好以及资源丰富等优势在电子产品、汽车工业、国防军工等方面应用广泛[1-2]。变形镁合金显著改善铸造镁合金的组织性能,其中挤压工艺过程借助于材料处于三向压应力状态的特点能显著改善其塑性,成为作为镁合金棒材制备的重要手段之一。

挤压过程中镁合金极易发生不完全动态再结晶,组织较为不均匀,材料性能存在不足,使镁合金的应用受到局限[3]。M.G.Jiang[4]等研究发现,在挤压之前对Mg-Zn-Gd进行预锻工艺处理时挤压组织再结晶更充分,材料塑性得到有效改善,同时材料拉压非对称性减弱。本文在此研究的基础上,对镁合金材料进行预锻变形后进一步研究挤压温度的影响,试图从再结晶程度、组织均匀性和织构等方面探究挤压温度对ZK60镁合金热挤压棒材组织性能的影响规律。

1 材料与方法

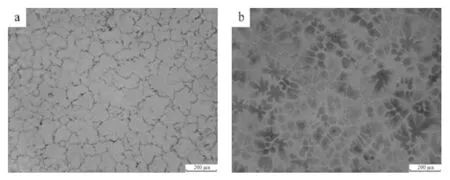

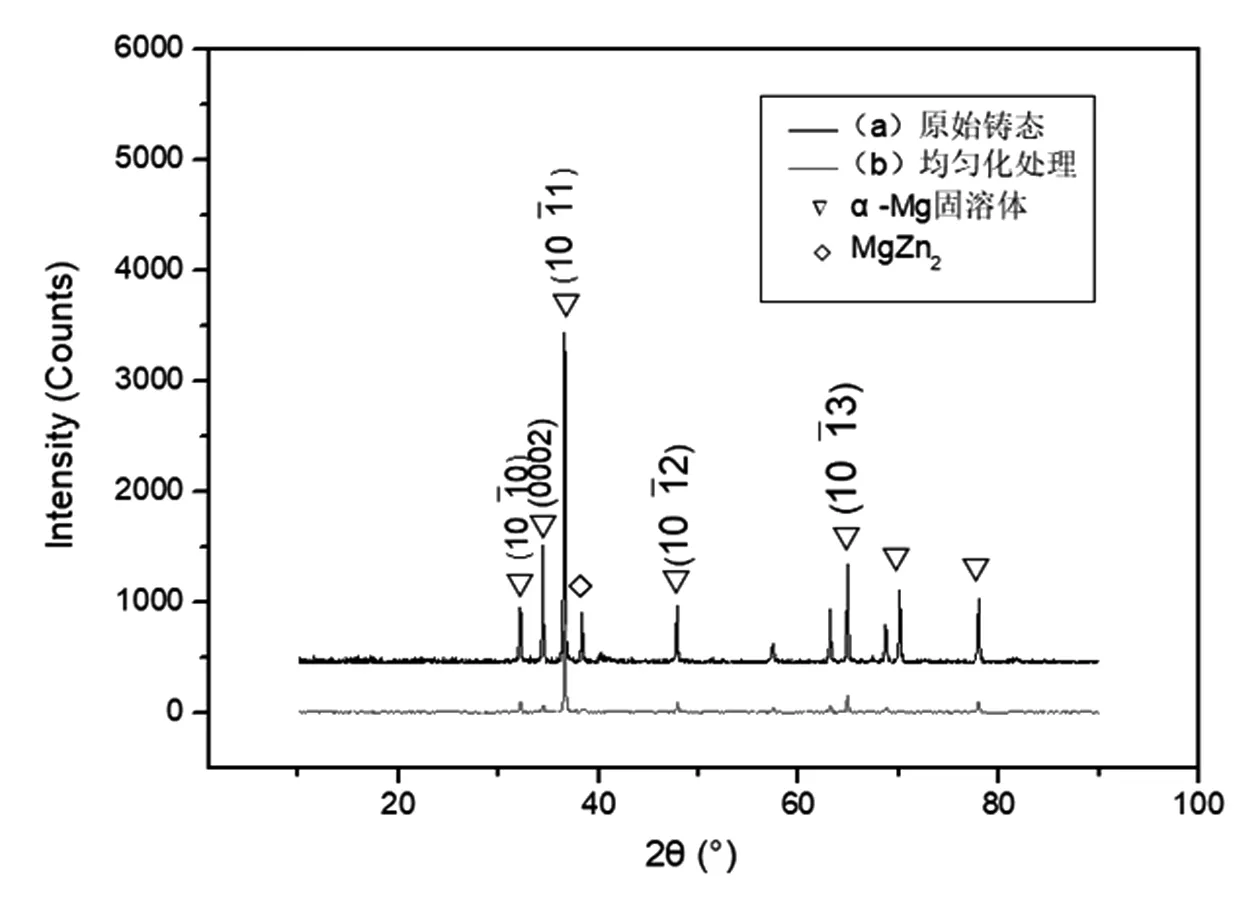

实验材料为商用半连续铸造ZK60镁合金,具体成分(质量分数,%)为,Zn 5.10,Zr 0.57,Fe≤0.003,Al≤0.002,Mg余量。图1(a)是合金初始铸态的显微组织,由图中看出初始铸态组织主要由α-Mg基体和聚集于晶界处呈网状连续分布MgZn2相组成。为消除铸态组织成分偏析,对铸态ZK60镁合金进行了400℃×24h的均匀化退火处理,退火后直接空冷。图2为对应的合金均匀化处理前后的X射线衍射图谱,可以看出,均匀化后的合金中MgZn2相溶于基体中,合金主要由α-Mg单相固溶体组成。

(a) 铸态;(b) 均匀化处理图1 合金均匀化退火前后组织Fig. 1 Microstructure of alloys before and after homogenizing

首先取均匀化后的镁合金进行一定的预锻变形处理,以改善初始组织。随后从预锻变形态合金上切取圆柱试样(Φ50 mm×40 mm)进行挤压实验。挤压工艺参数为:挤压比λ为5,挤压速度为0.2mm/s,挤压之前试样箱式电阻炉中预热40min,挤压温度分别为250℃、300℃和350℃。挤压后试样直接空冷,随后对挤压棒材进行显微组织观察(OM)、X射线衍射(XRD)以及电子背散射衍射(EBSD)等,进行组织分析和织构检测。沿挤压棒材挤压方向(ED)车加工出圆棒拉伸试样(Φ5mm×25mm)及压缩试样(Φ8mm×12mm)进行室温力学性能测试。

图2 合金均匀化退火前后的XRD衍射图谱Fig. 2 XRD diffraction of alloys before and after homogenizing

2 结果与讨论

2.1 显微组织

图3为不同温度下镁合金挤压棒材沿ED方向的显微组织,组织表现出两种不同的形态,沿挤压方向被拉长的变形晶粒和在变形晶粒附近形成的许多细小均匀的动态再结晶晶粒。借助于Image-Pro Plus软件对金相组织图进行晶粒尺寸统计,并以相对标准偏差RSD来表征棒材组织的晶粒尺寸分散度,其中RSD=SD/dm,SD为晶粒尺寸标准偏差,dm为平均晶粒尺寸,fDRX为再结晶体积分数[5]。随着挤压温度从250℃增加到300℃和350℃时,挤压棒材内部的再结晶体积分数fDRX有所提高,分别为29.57%、34.44%和40.31%。当挤压温度为250℃时,挤压棒材内部的再结晶晶粒尺寸均匀细小,dm为4.21μm ,RSD为1.34;当挤压温度升高到300℃时,虽然有部分再结晶晶粒发生长大,但动态再结晶更充分使得平均晶粒尺寸dm略有减小,为3.83μm,RSD减小为1.16,组织均匀性有所改善;随着挤压温度进一步提高到350℃时,再结晶程度fDRX进一步增加,再结晶晶粒尺寸持续增长,部分再结晶晶粒尺寸偏大,致使dm增加到4.53μm,尤其是RSD增加到1.57,组织均匀性大幅度降低。由此可知,在300℃进行挤压时棒材内部晶粒细小均匀,组织均匀性良好。

(a) 250℃;(b) 300℃;(c)350℃图3 不同温度下挤压棒材显微组织Fig.3 Microstructure at different extrusion temperatures

不同温度下再结晶程度以及组织均匀性有所差异,其主要原因在于,变形过程中镁合金内部位错滑移使得位错密度不断增加,晶格畸变加剧,变形程度达到某一临界值时容易发生动态再结晶的软化过程[6]。而镁合金的动态再结晶过程是一个热激活的过程,当温度升高时,原子热运动激烈,位错迁移、重排的能力增强,动态再结晶也更容易激活,促进再结晶的发生[7-8]。在250℃进行热挤压实验时,动态再结晶过程已经发生,当挤压温度逐渐升高时,原本发生动态再结晶较困难的区域也随之发生再结晶形核,使得挤压棒材内部再结晶更充分,同时产生的再结晶晶粒在温度较高时容易发生长大。在350℃进行挤压实验时,镁合金内部非基面滑移开动,以获得较大的变形,使得组织内部位错缠结。同时在较高温度挤压时,变形过程产生的热量难以散失,挤压棒材冷却速度减慢,一方面再结晶的形核更容易,另一方面再结晶晶粒更容易长大,最终使得再结晶程度有所增加,但是由于部分再结晶晶粒长大导致组织均匀性大幅降低。在300℃进行挤压时,随着再结晶程度增加的同时晶粒尺寸没有过分长大,达到了较好的平衡,组织较为均匀。

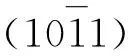

2.2 织构演变

(a) XRD衍射图谱;柱状图图4 不同温度下挤压棒材的织构分析Fig.4 Texture of extruded bars at different extrusion temperatures

图5 300℃下挤压棒材的反极图Fig. 5 Inverse pole figures of extruded bars with extrusion temperature of 300℃

2.3 力学性能

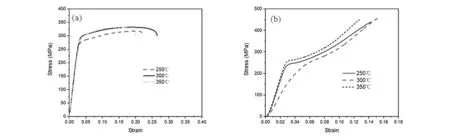

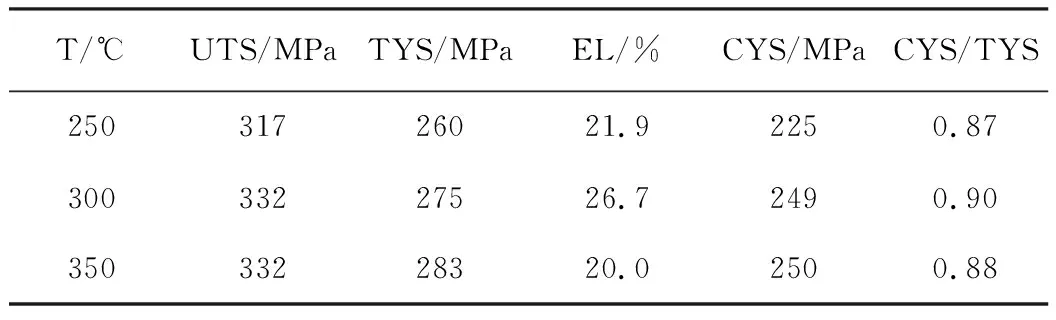

图7为不同挤压温度下挤压棒材的拉伸以及压缩应力-应变曲线,具体数据如表1所示。挤压温度对挤压棒材拉伸性能的影响主要通过影响平均晶粒尺寸、再结晶程度、组织均匀性和织构强度等而表现为拉伸强度和伸长率的差异。250℃时挤压棒材的抗拉强度UTS和伸长率EL分别为317MPa和21.9%。

图6 300℃下挤压棒材的ODF图Fig.6 ODF figures of extruded bars with extrusion temperature of 300℃

当挤压温度增加到300℃时,棒材的再结晶更充分,使得平均晶粒尺寸减小,组织均匀性改善,同时基面织构弱化,这些均有助于提高材料塑性;同时棒材的平均晶粒尺寸减小,细晶强化效果抵消了一部分织构减弱造成的材料强度下降,材料抗拉强度UTS略有增加,为332 MPa,屈服强度相对于250℃时增加了15 MPa左右。在350 ℃时,虽然挤压棒材再结晶程度增加到40.31%,再结晶更充分,但是由于部分再结晶晶粒过分长大致使组织均匀性较差,使得棒材的伸长率大幅度降低,仅为20.0%,抗拉强度UTS基本不变,为332MPa。因此在300℃进行挤压时,挤压棒材的综合性能表现最佳。

(a) 拉伸曲线;(b)压缩曲线图7 不同温度下挤压棒材的应力应变曲线Fig. 7 Strain-stress curves of extruded bars at different temperatures

T/℃UTS/MPaTYS/MPaEL/%CYS/MPaCYS/TYS25031726021.92250.8730033227526.72490.9035033228320.02500.88

图7可以看出挤压棒材存在拉压屈服的非对称性。镁合金的这种拉压非对称性与变形过程形成的基面织构所导致的基面滑移和拉伸孪晶激活的难易程度密切相关[12]。基面织构的存在使得沿着ED方向施加的压应力有利于拉伸孪晶开动,而在室温拉伸实验过程中沿ED方向的拉应力不利于孪晶开动,塑性变形依然以基面滑移为主。

250℃条件下挤压棒材的CYS/TYS值为0.87。当挤压温度升高到300℃时,棒材的再结晶更充分,组织细小均匀,平均晶粒尺寸减小产生的强化效果使得棒材的拉伸屈服强度TYS和压缩屈服强度CYS均应有所增加。但另一方面,由于基面织构弱化使得压缩过程拉伸孪晶开动受阻,而拉伸过程基面滑移更容易开动,这一影响将使得TYS有减小而CYS有增加的趋势,最终导致材料的CYS/TYS值增加至0.90,拉压屈服非对称性明显减弱。而在350℃时,挤压棒材的CYS/TYS值为0.88,仍存在一定的拉压屈服非对称性。原因在于此时再结晶晶粒的异常长大使得组织均匀性大幅降低,材料内部变形不协调,使得基面织构弱化对基面滑移和拉伸孪晶的影响没有发挥良好的作用。由此可得,当挤压温度为300℃时棒材的拉压非对称性相对最弱。

综上所述,适当提高挤压温度可以在提高再结晶程度的基础上改善组织均匀性,进而提高镁合金挤压棒材的强度和塑性,减弱拉压非对称性,改善其综合性能,这对于改进镁合金挤压棒材生产工艺具有一定的指导和借鉴意义。

3 结论

1) 随着挤压温度的升高,棒材的再结晶分数fDRX逐渐增加,平均晶粒尺寸dm 和RSD值均呈现先减小后增加的趋势。当挤压温度为300℃时,棒材的平均晶粒尺寸dm为3.83μm,并且RSD值最小,为1.16,此时晶粒均匀细小,组织均匀性最好。

3) 当挤压温度升高时,挤压棒材抗拉强度略有增加后趋于稳定,而伸长率和CYS/TYS值则随着挤压温度的增加表现出先增加后降低的趋势,因此当挤压温度为300℃时,挤压棒材的综合性能最佳,其抗拉强度为332MPa,伸长率为26.7%,同时CYS/TYS值为0.90,拉压非对称性明显减弱。

[1] 王永飞,赵升吨,张晨阳.手机外壳材料及其成形工艺的研究现状与发展[J].锻压装备与制造技术,2015,50(4):72-77.

[2] 余琨,黎文献,王日初,等.变形镁合金的研究、开发及应用[J].中国有色金属学报,2003,13(2):277?288.

[3] 李娜丽. 初始组织及变形条件对AZ31镁合金热挤压组织和织构演变的影响研究[D]. 重庆大学, 2013.

[4] Jiang M G, Xu C, Nakata T, et al. Enhancing strength and ductility of Mg-Zn-Gd alloy via slow-speed extrusion combined with pre-forging[J]. Journal of Alloys & Compounds, 2017, 694:1214-1223.

[5] 李奇. ZK60镁合金板材轧制工艺研究[D]. 合肥工业大学, 2017.

[6] Barnett M R. Recrystallization During and Following Hot Working of Magnesium Alloy AZ31[J]. Materials Science Forum, 2003, 419-422(422):503-508.

[7] Galiyev A, Kaibyshev R, Sakai T. Continuous Dynamic Recrystallization in Magnesium Alloy[J]. Materials Science Forum, 2003, 419-422:509-514.

[8] Kaibyshev R O, Sitdikov O S. On the role of twinning in dynamic recrystallization[J]. Physics of Metals & Metallography, 2000, 89(4):384-390.

[9] 许芳艳. 轧制板材镁合金AZ31的再结晶行为[D]. 湖南大学, 2006.

[10] 毛卫民. 金属材料的晶体学织构与各向异性[M]. 科学出版社, 2002.

[11] Wang Y N, Huang J C. Texture analysis in hexagonal materials[J]. Materials Chemistry & Physics, 2003, 81(1):11-26.

[12] Tong L B, Zheng M Y, Kamado S, et al. Reducing the tension-compression yield asymmetry of extruded Mg-Zn-Ca alloy via equal channel angular pressing[J]. Journal of Magnesium & Alloys, 2015, 3(4):302-308.