3C用铝合金阳极氧化外观件砂眼缺陷的成因分析

2018-06-26邓松云蒋长标莫灼强柳华炎

邓松云,蒋长标,莫灼强,柳华炎

(广西南南铝加工有限公司 广西铝合金材料与加工重点试验室,广西 南宁 530000)

阳极氧化是目前手机、笔记本、一体机等诸多3C电子产品铝合金外观件最常用的表面处理工艺,阳极氧化后的金属表面不仅能呈现出一种科技感十足的美观效果,阳极氧化膜本身还能起到增强铝合金外壳表面硬度和提高其耐蚀性的保护作用[1-2]。砂眼,泛指阳极工件表面细小的坑孔状缺陷,是阳极工件最常见的表面缺陷之一。因缺陷自身尺寸较小,阳极工件整体加工工序又较为复杂和冗长,砂眼不良品常常会因为不能及时被发现而一直流转到成品工序段,最终给加工厂商带来巨大损失。一直以来,不少加工厂都认为砂眼主要与原材料质量缺陷有关,认为材料表面磕碰伤、粘伤或是渣杂质可能是导致阳极工件砂眼不良的主要原因[3]。但是,这几年笔者在大量的3C电子产品外观件案例中发现,随着各种外观件产品后加工工艺的日趋繁杂化,实际上,大量的砂眼不良很大可能是来自于各加工厂的后加工工序过程。

本文通过金相、SEM、EDS等检测分析手段,结合各3C电子产品铝合金外观件的具体加工工艺特点,分析和探讨了几种近年较为常见和典型的铝合金阳极外观件砂眼缺陷的可能成因。

1 试验材料及方法

试验分析的砂眼缺陷样品来自于多个3C电子产品外观件项目,产品包括手机、平板电脑、笔记本A件、一体机面板等(图1),这些产品所用的铝合金包括5xxx、6xxx、7xxx等系列的多个牌号合金品种。

图1 3C产品外观件砂眼不良品Fig.1 3C product exterior parts with sand-hole defects

试验通过锯切的方法从各机壳上取下砂眼缺陷小块样片,经酒精、超声波清洗后,采用金相、SEM和EDS测试仪器对样品缺陷区域进行分析检测。金相分析设备为ZEISS Axio Vert. Al倒置式金相显微镜;SEM&EDS分析设备为蔡司EVO18扫描电子显微镜。

2 试验结果和讨论

在肉眼观测下,所有分析样品上砂眼缺陷的表观特征都非常相似,它们呈点状无规律地分布于各机壳表面上,数量通常为1~7个,触摸下绝大多数会有轻微手感。而通过金相和SEM观测则可发现,在设备分析视场下实际样品上的砂眼缺陷存在着几种迥异的形貌特征,它们形成的原因也明显各不相同。试验分析样品上的砂眼缺陷基本可分为以下几类。

2.1 锆砂压入型砂眼

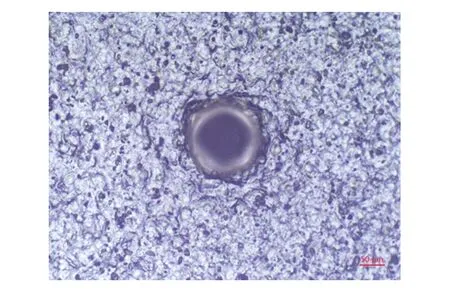

如图2所示,通过金相显微镜观察,试验在某型手机外壳的阳极氧化外观面上发现了大量圆形轮廓砂眼,这些砂眼的直径通常为70~150μm,缺陷轮廓较为光滑,内部无明显异物。大量同类机壳对比后发现,该型手机壳同时在X、Y两个工厂进行后制工序代工,而仅X厂代工的机壳表面上存在该类砂眼缺陷。为进一步确认该类砂眼产生原因,笔者对X厂现场工序进行了追溯并发现,该砂眼实际上在冲压工序后、打磨工序前就已出现,只是此时样品表面的污浊对缺陷的识别造成了一定的干扰,导致了生产线上的漏检。在对冲压工序后取得的大量砂眼缺陷样品进行分析后发现,部分样品表面的圆形砂眼中发现了明显的球型颗粒异物(图3)。

图2 阳极机壳正圆形砂眼金相分析图Fig.2 Metallographic analysis of circular-type sand hole on anodized shell

图3 冲压机壳表面正圆形砂眼SEM分析图Fig.3 SEM analysis of circular-type sand hole on stamped shell

经EDS分析确认(图4),该物质的主要组成元素包括Zr、Si、O等,元素及元素间的比例特征均与手机壳后段喷砂工序中的锆砂基本一致。由此判断,此类砂眼应为X工厂后段工序锆砂混入前冲压工序段环境中,并在冲压时压入铝材表面所导致。对此,在X厂进行了增加收尘和防尘保护房的验证,结果表明,提高清洁度后X厂机壳的此类砂眼不良完全消除。

图4 A 区域EDS分析结果Fig.4 EDS results of A area

2.2 CNC划伤型砂眼

如图5所示,阳极工件表面的该类砂眼在金相下呈凹陷坑状,深浅不一,但都存在明显的尾部略显尖锐的轨迹特征。向上游工序追溯发现,该类砂眼在CNC铣削后就已出现,只是工件在经化学药剂浸泡和阳极氧化后缺陷会更为明显。取铣削工段半成品的砂眼缺陷进行金相分析,结果如图6所示。该缺陷初始深度较浅,内部无异物残留,缺陷整体呈现非常明显的沿CNC刀痕方向延展的凿伤轨迹,由此推测,该砂眼的产生很可能与CNC加工过程有关。对此,尝试在代工厂重新设计了CNC刀路,并强调了CNC过程的铝屑清洁,结果发现,优化CNC工艺和工况后该类砂眼问题得到了彻底解决。显然,CNC过程产生的碎屑划伤铝材表面应该就是该类缺陷产生的直接原因。

图5 阳极机壳表面缺陷金相形貌Fig.5 Metallographic analysis of sand hole on anodized shell

图6 CNC机壳表面缺陷金相形貌Fig.6 Metallographic analysis of surface defects on CNC shell

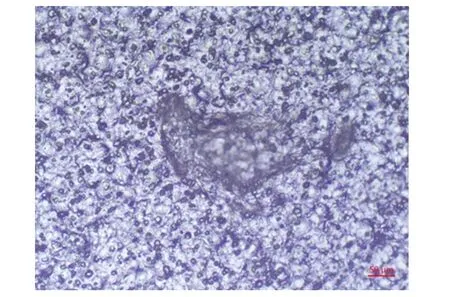

2.3 污浊腐蚀型砂眼

如图7所示,阳极工件表面的该类砂眼在金相下观察呈不规则轮廓的聚集、腐蚀型凹陷特征。对清洗过后的样品进行SEM和EDS分析发现(图8,C区域为凹陷区,),相比于正常区域,这些凹陷区域内有明显的异常Cl元素残留现象(表1)。排查加工记录发现,该批异常品的砂眼缺陷均是突然出现在阳极工序后,且异常品在阳极前有长时间停放的违规操作情况,而同时段正常生产的其他生产线物料均未出现该类砂眼。由此推断,该类砂眼极有可能与阳极前工件表面化学药剂未清洗干净有关。大量文献研究[4-7]表明,Cl离子的存在会导致铝合金表面发生局部腐蚀,从而最终影响到其阳极成膜。

图8 阳极机壳表面腐蚀型砂眼SEM形貌和EDS分析结果Fig.8 SEM analysis and EDS results of corrosion-type sand hole on anodized shell

位置CONSClMgAlSiTotolC17.6220.311.011.812.811.1154.690.55100D13.7219.37---1.7564.101.05100

2.4 覆膜气泡型砂眼

如图9所示,此类砂眼通过金相显微镜放大后呈不规则凹陷状,凹陷内部无异物存在,但其内部通常能观察到一定方向性的陡坡。调查发现,该类砂眼集中出现在带膜冲压的工件表面,且问题批次素材均有覆膜表面存在分散性气泡的情况。试验专门抽取了部分存在明显覆膜气泡的原材料进行冲压验证,结果发现,冲压后原材料表面保护膜的气泡破裂、塑胶膜发生堆积,其堆积区域下的铝材表面则出现了上述特征的“砂眼”印痕。

图9 膜压型砂眼金相形貌Fig.9 Metallographic analysis of film-pressing type sand-hole

3 结论

综上所述,多种3C用铝合金外观件的后加工制程处理不当,也可能导致产品表面产生砂眼缺陷,这些砂眼缺陷的具体成因和典型特征汇总如下:

(1) 氧化锆砂冲压压入型砂眼,主要是在冲压工序中因锆砂压入而产生。阳极氧化工件表面上该类砂眼呈正圆形轮廓特征,内部通常无异物,但如获得冲压段缺陷样品,则有一定概率可在砂眼缺陷内部观察到锆砂存在。

(2) CNC划伤型砂眼,主要是在CNC工序因铝屑等异物划伤铝材表面而产生。阳极氧化工件或是CNC段工件均能观察到此类砂眼缺陷,其放大后具有划痕特征,方向轨迹具有随机性,通常在轨迹的一端能观察到一定的尖锐尾迹。

(3) 污浊腐蚀型砂眼,主要是在阳极氧化及前处理工序中产生。该类砂眼放大后呈不规则轮廓的聚集、腐蚀型凹陷特征,通过SEM和EDS手段分析,有一定概率可在缺陷中发现Cl或其他可导致铝材局部腐蚀的异常元素残留。

(4) 覆膜气泡型砂眼,主要是在冲压工序中因铝材保护膜上的气泡变形和褶皱塑胶膜压入铝材表面产生。阳极工件上该类砂眼在放大后呈不规则轮廓形貌,无明显异物残留,具体问题的原因判定需结合来料覆膜质量进行推断。

[1] 李志宏, 苗景国, 沈钰. 铝合金阳极氧化工艺最新研究进展[J]. 轻合金加工技术, 2015, 43(10): 16-19.

[2] 王雨顺, 周俊凤, 丁毅, 等. 铝合金两种阳极氧化工艺的氧化膜性能对比[J]. 轻合金加工技术, 2010, 38(6):50-53.

[3] 温静娴, 韦早春, 于梅花. 铝合金外壳阳极氧化层缺陷分析[J]. 广西大学学报(自然科学版) , 2010, 35(3): 437-440.

[4] 伍超群, 刘英坤, 李继展, 等. 铝合金建筑型材腐蚀白斑的产生原因[J]. 腐蚀与防护, 2015, 36(4): 386-388.

[5] 陈鑫, 田文明, 李松梅, 等. 氯离子和温度对铝合金在冷却液中腐蚀的影响[J]. 北京航空航天大学学报, 2016, 42 (10) :2243-2249.

[6] 翟开华, 傅骏. 氯化钠浓度和温度对超高强铝合金腐蚀性能的影响[J]. 化工新型材料, 2015, 43(10) :129-131.

[7] 陈朝轶, 张鹏, 刘静, 等. 6063铝合金阳极氧化膜腐蚀行为研究[J]. 热加工工艺, 2013, 42 (16) :38-40.