车用铝合金折弯型材挤压工艺研究

2018-06-26周丹桐孟凡娇王东辉张执剑

周丹桐,孙 巍,孟凡娇,王东辉,张执剑,杨 睿,王 浩,宋 超

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着新能源车行业的飞速发展,从轻量化、节能化、安全性等方面考虑,以铝挤压型材为主体的空间架构结构有很大的发展前途。铝型材空间构架结构零部件数量少,生产周期短,全生命周期成本低,与钢车体相比可减重30%~40%,且具有较高的安全性,可吸收碰撞时的能量,最大限度的保护成员安全[1]。

本文以6061合金“目”字型拉弯型材为对象进行研究,通过对比“高温低速挤压”工艺和“低温高速挤压”工艺,找到了满足折弯型材表面质量要求的最佳挤压工艺。

1 试验材料与方法

试验采用6061铝合金圆铸锭,成分满足GB/T3190-2008要求。在2750T挤压机进行挤压生产,对折弯型材进行在线淬火。“高温低速挤压”工艺,铸锭加热温度465℃~493℃,挤压速度为4.7~5.1m/min;“低温高速挤压”工艺,铸锭加热温度451℃~475℃,挤压速度为6.0~6.7m/min。

将不同挤压工艺挤压拉伸矫直后的型材沿挤压方向取样200mm,进行室温力学拉伸检测。再将成品型材在同种折弯工艺条件下进行折弯试验,然后进行高倍组织检测。

2 试验结果及分析

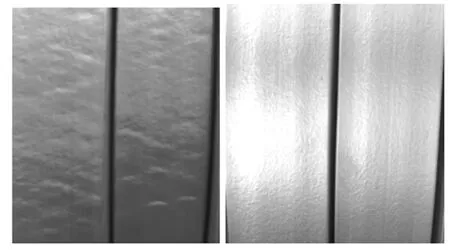

通过对两种工艺生产的折弯型材在同种拉弯工艺条件下进行折弯试验,试验结果见图1,可以明显看出,“低温高速挤压”工艺折弯效果满足表面质量要求。

(左图)高温低速挤压;(右图)低温高速挤压图1 两种挤压工艺折弯后表面质量对比Fig.1 Comparison of surface quality after bending with two extrusion processes

2.1 型材力学性能

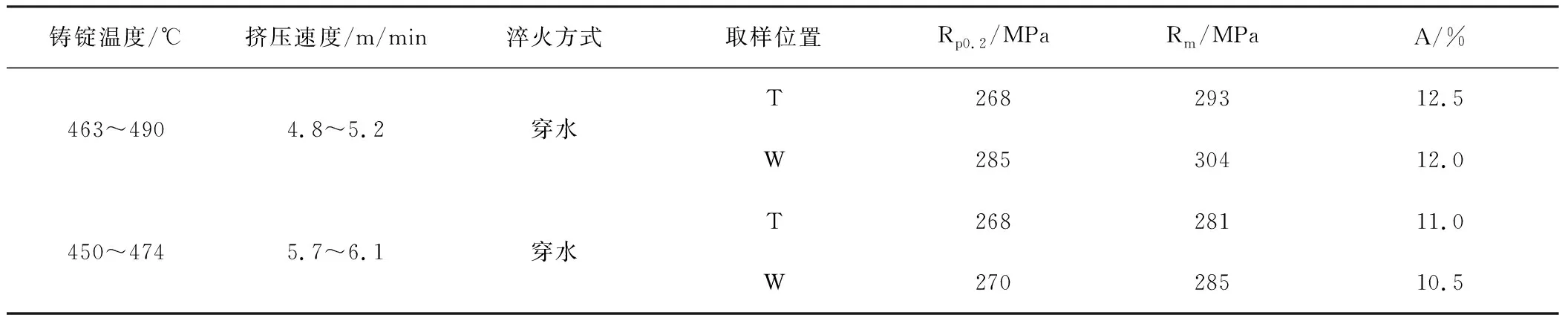

表1为不同铸锭加热温度、挤压速度下折弯型材的室温力学性能检测结果。可以看出,“高温低速挤压”工艺和“低温高速挤压”工艺在力学性能方面无较大区别。

2.2 高倍金相组织

图2所示(a)(c)(e)为“高温低速挤压”工艺的高倍组织,(b)(d)(f)为“低温高速挤压”工艺的高倍组织。其中,(a)(b)为折弯型材正面位置的高倍组织照片;(c)(d)为折弯型材拐角位置的高倍组织照片;(e)(f)为折弯型材侧面位置的高倍组织照片。

表1 不同加热温度、挤压速度条件下6061合金折弯型材的室温力学性能

图2 两种挤压工艺折弯后高倍组织对比Fig.2 Comparison of high-power microstructure after bending in two extrusion processes

观察不同挤压工艺折弯后高倍组织发现,拐角处仍为等轴状晶粒,边部的晶粒尺寸大且沿着挤压方向拉长,晶粒宽度变窄。

“低温高速挤压”工艺制度与“高温低速挤压”工艺制度相比晶粒尺寸减小,再结晶晶粒的数量较多,晶体内晶界较多,细小的再结晶晶粒有利于提高弯曲性能。降低铸锭加热温度,提高挤压速度,实现低温高速挤压,可有效减小粗晶层厚度,和弯曲裂纹源,从而提高型材的弯曲性能以改善型材折弯后的表面质量[2]。

3 结语

1)型材粗晶层厚度及晶粒尺寸是影响型材折弯后表面质量的主要因素;

2)采用低温高速挤压,保证良好的淬火冷却速率可有效提高型材的折弯效果。

[1] 刘静安.汽车工业用铝材的开发应用趋势与对策[J].铝加工,2002,25(5):1-6.

[2] 孙文超.高速列车车体用6005A铝合金弯曲性能提升研究[J].铝加工,2015,5:20-23.