铸轧板纵向条纹原因分析及消除方法

2018-06-26李晓龙

李晓龙

(中国铝业西北铝加工分公司,甘肃 陇西748111)

目前,用户对板带箔材的表面质量要求越来越高,在铸轧生产过程中,铸轧带坯表面纵向条纹是影响铝箔成品表面质量的关键因素之一。试验表明,适当提高铸轧立板时浇注温度、前箱液面高度、嘴辊间隙大小等工艺参数以及嘴子内部的分配结构,可有效减少铸轧带坯表面纵向条纹,获得高质量的铸轧带坯。

1 立板时浇注温度的影响

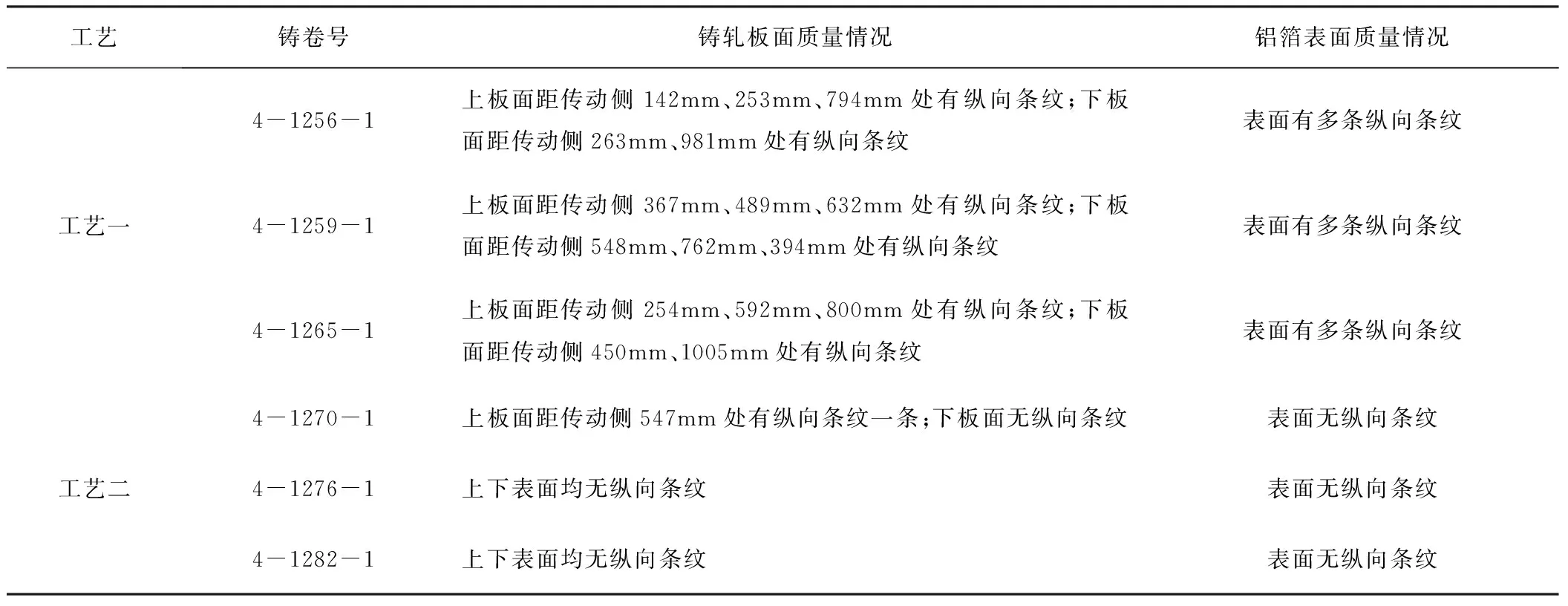

试验在4#机列进行,1235合金,板宽1045mm,辊缝6.5mm,板厚7.0 mm。立板时,工艺一静止炉熔体温度750℃,浇注温度695℃~705℃,工艺二静止炉熔体温度760℃,浇注温度715℃~725℃;前箱液面高度15mm,冷却强度0.4MPa,出板速度900 mm/min,铸轧区50mm。两种工艺参数各立板3次,取立板第一卷检查表面质量,试验结果见表1。

(1)立板时,浇注温度过低,液体金属在嘴腔内流动缓慢,无法冲过嘴腔内的阻流坝,会使金属在嘴腔内凝固,导至立板失败。

表1 浇注温度影响试验结果

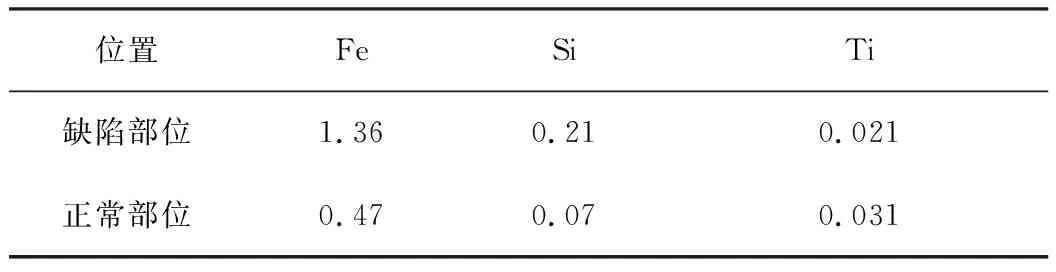

(2)立板时,浇注温度较低,液体金属在嘴腔内流动性差,金属温度分布不均匀,使金属熔体中的Fe、Si、Ti等元素在结晶时产生成份的表面偏析,Fe、Si元素在偏析部位的含量明显升高,Ti元素含量明显降低(表2),这种表面偏析形成组织条纹。其在铸轧带坯的上下表面都可能出现,位置和宽度不一定,但有明显规律,即一旦出现后,则在同一位置不间断地出现,延续几个卷,直至嘴子拆下为止。又因为浇注温度较低,在跑渣过程中,嘴腔内极易形成极小的结渣物,从而改变了金属凝固条件,当金属液体在此处凝固时,也会产生成分不均匀,造成成分表面偏析,形成组织条纹。这是因为嘴腔内结极小的结渣物,在刚结晶的铸轧板表面形成一道凹沟,经轧制变形,两侧的金属汇合在一起,但未能焊合,从而形成一道笔直的条纹。由于其是在铸造过程中产生的,经冷轧、箔轧生产无法消除,在箔材生产中最终反映为暗纹及纵向条纹。

表2 铸轧板表面化学成分分析(质量分数,%)

(3)立板时,浇注温度较高,金属的流动性增大,使金属在嘴腔内通过阻流坝会更加顺畅,整个嘴腔内温度场会更加均匀,结晶组织均匀,表面偏析很少,且不易在嘴腔内形成细小的结渣物,在铸轧板表面很少形成组织条纹和纵向条纹。立板出板后,若没有组织条纹及纵向条纹,在整个生产过程中,只要工艺参数配合得当,是不会再出现组织条纹和纵向条纹。因此,立板成功后,可适当地将浇注温度下调至695℃~705℃,以免在铸轧正常生产时,出现其它废品影响铸轧板质量,同时还可提高铸轧速度,提高产量。

(4)若浇注温度过高,由于熔体容易吸气、造渣,使铸轧时产生气道和夹渣等。且立板成功后,会出现晶粒粗大、粘板等缺陷,而要将浇注温度降至695℃~705℃,需要较长时间,会产生一些工艺废品,一般不主张浇注温度过高。

从试验结果和分析来看,工艺二立出的板面质量比工艺一的板面质量好。

2 立板时前箱液面高度的影响

试验在4#机列进行,1235合金,板宽1045mm,辊缝6.5mm,板厚7.0 mm。立板时,工艺一前箱液面高度13mm,工艺二前箱液面高度18mm;静止炉熔体温度750℃,浇注温度710℃,冷却强度0.4MPa,出板速度900 mm/min,铸轧区50mm。两种工艺参数各立板3次,取立板第一卷检查表面质量,试验结果见3。

表3 前箱液面高度影响试验结果

(1)立板时,前箱液面高度过低,金属在前箱内的静压力很小,通过嘴腔内的阻流坝时困难,且时间较长,容易在嘴腔内凝固,造成立板失败。

(2)立板前箱液面较低时,由于静压力小,金属通过阻流坝的时间长,使金属的流动性差,造成嘴腔内的金属温度分布不均匀,跑渣料较薄,极易在嘴子前端形成细小的结渣物,产生组织条纹和纵向条纹。

(3)适当地提高立板时的前箱液面高度,原则上在保证不破坏嘴辊间隙之间氧化膜的条件下,前箱液面越高越好。这是因为在液穴中液态金属对结晶面的压力大,不仅能保证金属的连续性,并能获得致密的组织,同时也会增加静压力,跑渣过程中,能够一次性地充满嘴腔,增加了金属的流动速度,使嘴腔内的金属温度分布更趋向均匀,减小嘴腔内细小结渣物的形成和成份表面偏析的几率。因此,出板后的铸轧板面很少有组织条纹和纵向条纹出现。

(4)立板时,前箱液面过高,会使铝液从两侧耳子边流出、凝固,将耳子带出造成铸板超宽,裂边增大等,严重时,造成立板失败。

3 立板时嘴辊间隙的影响

试验在4#机列进行,1235合金,板宽1045mm,辊缝6.5mm,板厚7.0 mm。工艺一,嘴辊间隙分别为上0.30mm、下0.20mm,工艺二,嘴辊间隙分别为上0.70mm、下0.60mm;静止炉熔体温度750℃,浇注温度710℃,前箱液面高度15mm,冷却强度0.4MPa,出板速度900 mm/min,铸轧区50mm。两种工艺参数各立板3次,取立板第一卷检查表面质量,试验结果见表4。

表4 嘴辊间隙影响试验结果

(1)嘴辊间隙较小,在立板跑渣过程中,一些细小的铸嘴粉末、灰尘及铝毛刺会粘附在轧辊上,虽经清辊器清理,还会有一些进入嘴辊之间,嵌入嘴皮,形成一道较亮的条纹,有一定深度。且由于嘴子在跑渣时,铝液经过嘴腔,嘴子受热膨胀,也会减小嘴辊间隙,部分嘴皮会磨到辊面,出板时,会受到一定的轧制力作用,使该处供料嘴局部掉渣,造成局部熔体先和铸轧辊面接触,比其它地方先结晶,形成一种冷凝壳,并产生体积收缩。冷凝壳下面的熔体,在轧制时无阻力,冷凝硬壳与铸轧辊面间形成间隔(将液体金属与铸轧辊面隔开),阻碍热量正常导出,液穴中高温熔体将凝壳加热,枝晶间共晶组织可加热到熔点以上变为液体,在前箱静压力作用下,高成分的熔体可渗出凝壳表面凝结成点状缺陷,这些点状物反映到铸轧板的表面,就是铸轧表面形成的带状缺陷,即组织条纹。严重时,会出现通条、粘铝等缺陷。

(2)适当增加嘴辊间隙,可明显减少铸嘴粉末、灰尘及铝毛刺嵌入嘴皮的现象,可使嘴子受热膨胀后,也会与辊面有一定间隙,不接触辊面,出板在受一定轧制力时,不会产生掉渣或破损,从而减少了铸轧带坯表面上的组织条纹和纵向条纹。

(3)若嘴辊间隙过大,在铸嘴与轧辊表面上形成的氧化膜,很难“包”住铝液而破裂,造成立板时返铝,使立板失败。

4 立板时铸嘴内部结构的影响

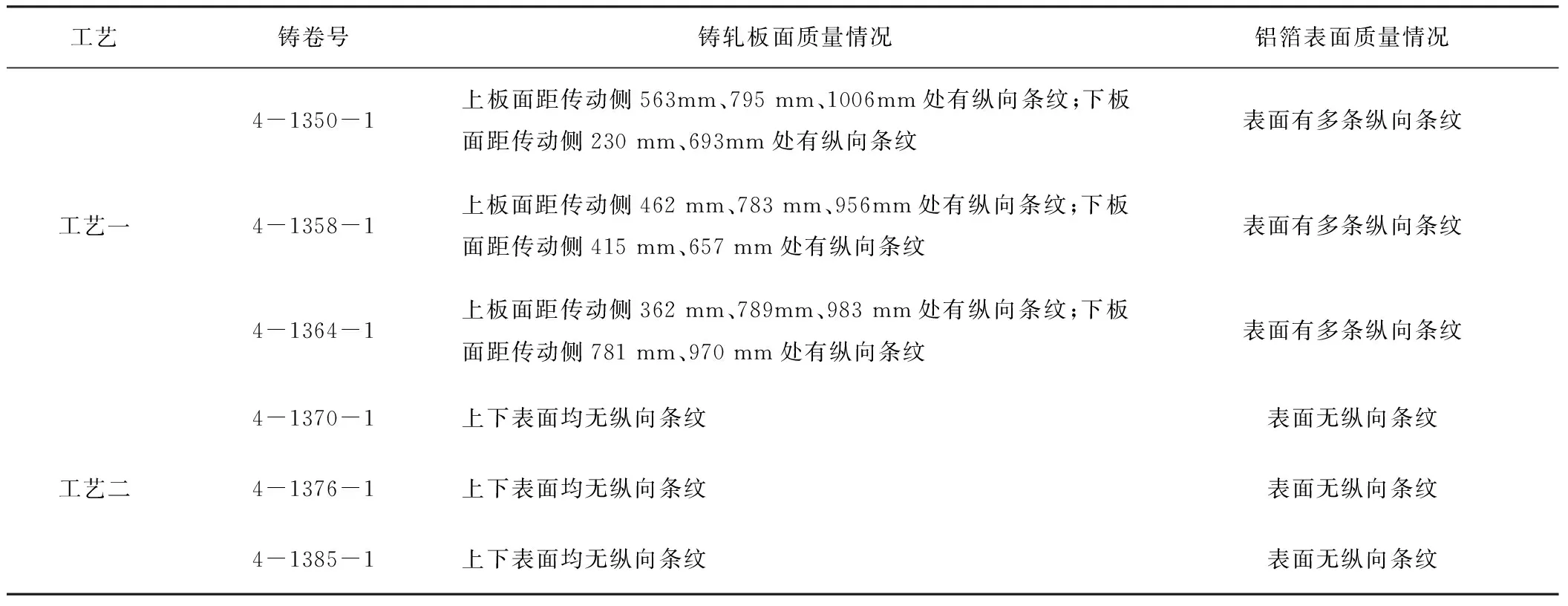

试验在4#机列进行,一种采用二级分配铸嘴,另一种采用三级分配铸嘴;1235合金,板宽1045mm,辊缝6.5mm,板厚7.0 mm;前箱液面高度15mm,静止炉熔体温度750℃,浇注温度710℃,冷却强度0.4MPa,出板速度900 mm/min,铸轧区50mm。两种工艺参数各立板3次,取立板第一卷检查表面质量,试验结果见表5。

表5 铸嘴内部结构影响试验结果

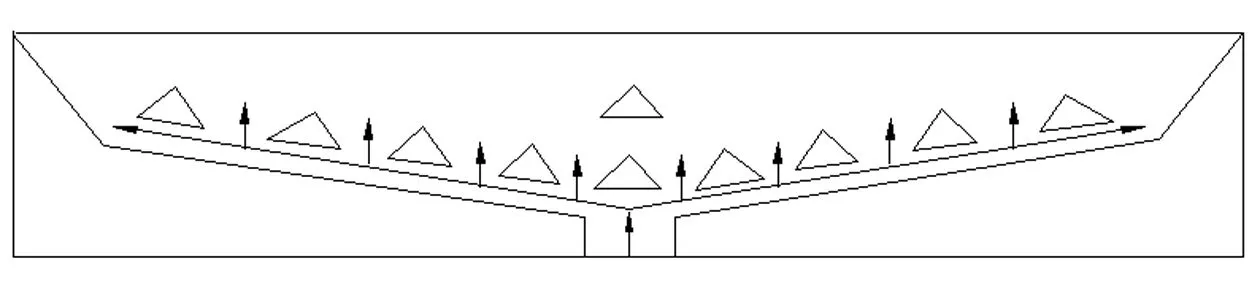

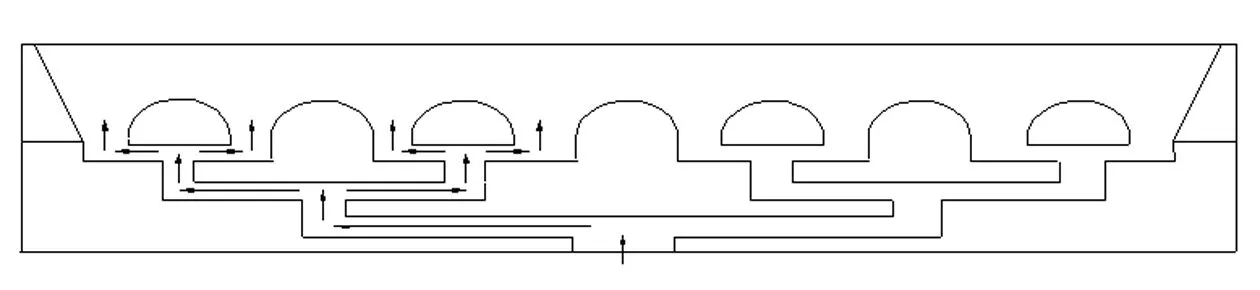

(1)使用二次分配的供料嘴时(图1,图中箭头为金属流动的方向),金属从入口处流入,受第一层阻流坝的阻碍,一部分金属向两侧流动,另一部分金属绕过阻流坝从中间流动,在受到下一层阻流坝分开后,汇合到供料嘴前沿流出。在实际生产中,金属从供料嘴出口处流出的时间不相同,总是从中间流出的速度快些,这样就使整个嘴腔内的金属温度分配产生不均匀,中间的金属流动快且温度高,越向两侧温度越低。跑渣时,就会造成金属在嘴腔内流动不均匀、温度分配不均匀性或在嘴腔内结有细小的结渣物,产生组织条纹和纵向条纹,在铸轧板面上形成纵向条纹。

图1Fig.1

(2)使用三级分配的供料嘴时(图2,图中箭头为金属流动的方向),金属从入口流入时,受第一级阻流坝的阻碍向两侧流动,中间没有金属流动;金属进入二级通道时,受二级阻碍坝的阻碍又向两侧流动;进入三级通道后,再向两侧流动,再从三级通道流出时,由于是受同一静压力的作用,使金属的流动速度几乎一致。这样,使整个嘴腔内的金属温度分布比较均匀,中间温度与两侧温度相差明显减少。实际生产中,当配合合理的前箱液面高度时,金属从供料嘴流出时间(即流动速度)大致相同,且金属的流动和温度的分配较二级分配供料嘴的要平稳和均匀。因此,在铸轧板表面不易产生成分偏析,很少形成组织条纹,最终产品箔材也很少有暗纹及纵向条纹出现。

图2Fig.2

5 结论

(1)从以上试验结果可以得出,纵向条纹主要由两方面产生,一是嘴腔内形成极小的结渣物,当金属液体在此汇合时产生化学成分不均匀,造成成分偏析,形成组织条纹,在箔材生产中最终反映为暗纹及纵向条纹;二是由于嘴辊间隙小,在跑渣过程中,嘴辊间夹有细小铝屑或嘴子受热膨胀后破损形成的组织条纹和纵向条纹;

(2)适当提高立板时浇注温度以及前箱液面高度,可使铝液在嘴腔内的金属流动性更好,温度分布更均匀,减少了组织条纹的形成,在最终箔材产品中减少暗纹和纵向条纹的出现;

(3)在保证铸嘴与轧辊表面上形成的氧化膜不破裂的情况下,适当增加嘴辊间隙,减少嘴辊夹有细小铝屑和嘴子局部掉渣现象,直接改善铸轧板面出现组织条纹和纵向条纹的倾向;

(4)采用三级分配的供料嘴在立板和连续铸轧生产过程中,铸轧带坯的表面质量比二级分配的有明显提高,特别是纵向条纹和组织条纹明显减少;

(5)试验表明,立板时采用工艺二和三级分配供料嘴的铸轧板表面质量优于采用工艺一和二级分配供料嘴的铸轧板表面质量。

铸轧生产主要是各工艺参数的配合,若立板出板后,板面没有条纹,在后续生产(除跑渣外)中,不会再出现条纹。