浅论有色金属加工工艺及装备智能化工作的现状及提升

2018-06-26陈春灿

陈春灿

(中色科技股份有限公司,河南 洛阳 471039)

1 我国有色金属加工工艺及装备的智能化现状

我国有色金属加工行业在2000年以后快速发展,其中铝加工的发展规模、整体技术水平均优于铜加工。工艺及装备的发展阶段从低到高依次是人工、机械化、自动化、智能化。我国有色金属加工行业铝加工板带箔生产工艺及装备整体上已经达到国际先进水平,具备从高度自动化层面升级为智能工厂的基础条件。国内铜加工板带箔生产工艺及装备水平参差不齐,但总体上与国际先进水平还有一定差距。在国家大力倡导供给侧改革的环境下,国内铜铝加工企业均比以往更注重加强其工艺及装备水平的提升工作。如中国铝业股份有限公司2015年、2016年、2017年研发支出占营收之比分别为6.36‰、5.7‰和4.2‰,而山东南山铝业股份有限公司2015年和2016年的研发支出占营收之比已经达到了30.85‰和34.34‰。

1.1 生产层面

多数企业依然是人工为主展开生产作业,生产工艺推进中的数据收集与分析、对应各工况的适合工艺选择、详细工艺参数的配置等均依靠人工完成。生产装备在运行中的适时状况无法获取,装备运行中的辅助工作也需要大量人工劳作支持,装备运行的逻辑顺序较多的依靠操作工决定。

1.2 管理层面

当前有色金属加工企业距离数字化办公依然有较大差距,各层级的管理意图及执行效果依靠大量的人工统计与纸质传递,管理信息的收集及其存档工作很少能形成可靠高效的系统。这造成了管理上实现可追溯性、复盘分析等工作的成本居高不下,进而导致根本无法开展相关的管理提升工作。

2 有色金属加工工艺及装备的智能化提升

2.1 智能化提升涉及的层面

有色金属加工企业的智能提升涉及工艺数字化、装备智能化、综合效能提升3个方面的内容。

(1)工艺数字智能化化主要指工艺参数积累、自学习优化和工艺包的复制

工艺参数的积累是工艺智能化的技术底蕴,在数据积累的基础上,进行工艺流程、配置参数等的优化,并在优化验证过程中建立优化的自学习机制,建立数学模型,完成系统自主判断实际工况,从而完成工艺流程选择及参数配置。

在实现工艺数字智能化后,可以继而实现工艺包的复制,达到工业化生产的孪生状态,保证工艺运行及产品品质的可靠性及一致性。

(2)装备智能化主要指提升系统的可靠性和减少操作人员的介入度

在设备自动化的基础上,在工艺流程智能化的框架内,可以实现装备对生产线自身运行情况及生产线上产品状况的信息采集,并对信息进行分析判断,完成保持装备稳定可靠运行以达到工艺目标的功能,整个过程无需要操作人员干预。

(3)综合效能提升

综合效能的提升会在工艺及装备智能提升的耦合效应中不断体现,以工艺变革提升装备智能,以装备智能推进工艺变革。在两者耦合过程中,将企业管理及生产制造的网络化、信息化融入其中,实现资源配置优化能力和生产管理的精细化水平,加速企业的智能化生产模式。

2.2 智能化提升工作的方法

智能化提升工作在具体开展中并非是距离企业有遥远路途的神秘事项。在具体开展中要注意做好“化整为零”工作及“软硬结合助推三化”工作。

(1)做好“化整为零”工作

分解复杂的生产工艺及其所涉及的工艺流程、参数配置、相关人员需求等各环节,针对各环节按机械化、数字自动化、智能化的标准递进完成相应工作,具备上一级就进行下一级,就能因地制宜地开展智能化提升工作。例如,轧机的上卸卷及卷材的储运环节是有色金属加工企业内最常见的辅助工艺环节,我公司在2010年为上海某外资企业配套的“铝卷智能上卸卷系统”就是在对铝带冷连轧机的工艺分解后,在其具备自动化的基础上进行的局部智能化提升工作。该系统可实现铝卷从平面库智能运送到开卷机的工作,以及轧制后从卷取机智能运送到平面库的工作,当流程中出现意外事项时,系统提醒操作人员启动应急方案,借助车间行车人工吊送铝卷。其智能过程无需操作人员干预,只需下达上卷或卸卷的命令即可,整个系统的核心是对各工位上是否有托盘、托盘上是否有铝卷的工况进行判断,然后自主决定下一个动作的开展。

(2)做好 “软硬结合助推三化”工作

智能化提升的要注重做好 “软硬结合”工作,即硬件简单化,软件精细化,在此基础上功能完善化,运行可靠化,环保可持续化。

在保证硬件的基本功能前提下,硬件的结构要尽可能的简化,硬件数量要尽可能减少。从而保证硬件尽可能减少故障发生率,提高故障排除的效率。要基于工艺约束追求软件的精细化提升工作。在数据采集基础上,依靠软件编程实现各细节的工况判断,建立精确的数学模型进行逻辑处理并修正系统的配置参数,保证硬件的受控运行。

基于以上软硬结合工作的扎实推进与不断完善,实现企业内各智能系统的功能持续完善化、系统运行的可靠化。而功能完善,运行可靠的智能系统,势必会在推进绿色可持续的环保工程中,减少相关人员的参与度,排除人为因素的影响,提升过程的可控程度,保证环保可持续化目标的实现。

2.3 智能化提升的技术引领性与企业实际需求的关系

工艺及装备研发人员以技术前瞻性引领用户的需求变革,用户实际需求的迫切性倒逼工艺及装备研发人员的思维变革。两者要相辅相成,才能使有色金属加工企业有效平衡短期内的持续经营与长期健康发展之间的关系。

有色金属加工轧制过程中上卸卷功能的一键操作、对板型的智能控制、智能润滑等技术的发展,都在引领企业生产操作的需求变化。而带材表面缺陷分布检测、建筑型材数字化模拟拼装纠错系统、车间MES系统等技术的发展,也在不断影响企业的生产管理需求。反之亦然,有色金属加工行业铸造车间工作环境恶劣,企业对以智能化提升工作减少或替代操作人员的需求持续强烈。智能化提升工作就应该瞄准恶劣工况的改善,瞄准机械化替代人工,继而自动化后的智能装备等内容展开技术研发工作。

2.4 智能化提升工作的落地

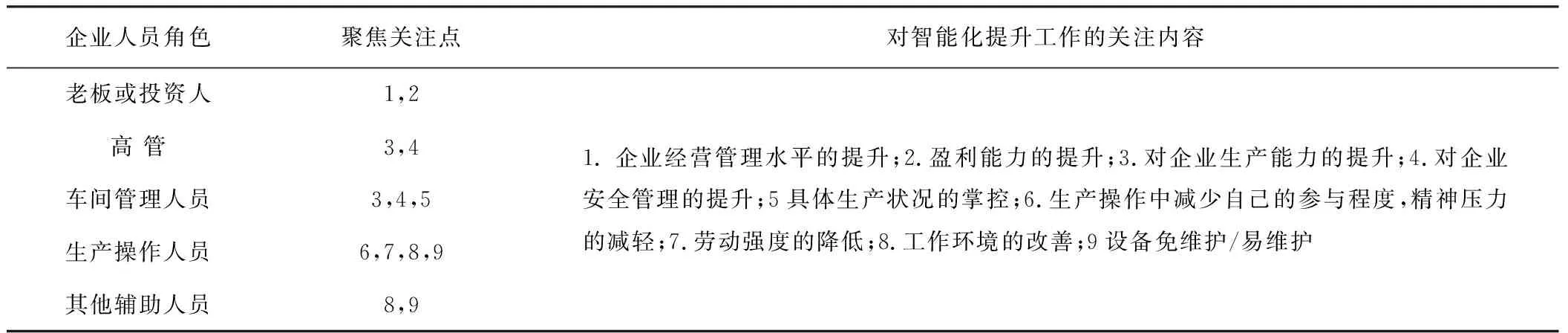

智能化提升工作要实现最终落地,在实施的全过程要关注涉及的所有人员,将服务对象范围从一线人员扩展到企业的整个生态链上。老板或投资人→高管→车间管理人员→生产操作人员→其他辅助人员组成企业的生态链。智能化提升工作必须关注企业生态链上各方人员的需求(表1)。各级人员的不同需求,决定了其对智能化的期望不同,只关注共性需求而忽略任何一方的特性需求,或者各方的需求都关注了却不能实现信息的自动流通和分析,都会造成对智能化升级的美好向往与实际应用中可见有感体验度差的矛盾,使智能化升级工作难于落地。如ERP、MES等项目在企业的应用,若存在信息流无法在管理层、车间层及各生产装备之间自动流转和分析,势必会增加项目的落地难度,甚至会导致项目的失败。

表1 企业生态链上各方人员的需求

3 结语

工艺及装备的智能化提升工作是当今时期有色金属加工企业融入新时代实现快速发展的重要途径之一。立足企业自身基础,持续不断推进工艺流程改造及参数配置优化工作,在生产中不断进行装备智能化的技改升级工作,普及企业管理及车间生产制造的网络化、信息化管理手段,则企业不论规模大小,必定能全面提升企业的资源配置优化能力和生产管理的精细化水平,实现企业的智能化生产模式,提高核心竞争力。