Peirce-Smith转炉冰铜吹炼过程中的“数理化”

2018-06-11供稿王任飞石志国

供稿|王任飞,石志国 /

铜冶炼和PS转炉

冰铜又称铜锍,主要组成为Cu2S和FeS的熔体,是提炼粗铜的中间产物和原料。冰铜吹炼是进行火法冶炼生产粗铜工艺流程的最后一个步骤,主要对含铜50%左右的冰铜进行吹炼,得到含铜98%左右的粗铜。该步骤不仅会进行脱硫和除铁,通过造渣和挥发来进一步减少其他的有害杂质,来尽可能地减少其他元素混入。此外,还可以使贵金属和镍等有价金属尽可能地富集到粗铜产物中,以便于在后续的电解精炼中重新回收利用[1]。

在我国,除了中条山冶炼厂采用奥斯麦特炉吹炼以及富春江、滇中、红透山等几家小冶炼厂采用固定式连吹炉以外,冰铜吹炼基本上都是采用Peirce-Smith转炉(简称PS转炉)。1905年Peirce和Smith两人经过研究和实验,成功地采用碱性耐火材料作为卧式吹炼转炉的内衬[2],使得PS转炉广泛而成功地应用于冰铜吹炼,进而成为近一个世纪以来世界上广泛采用的生产工艺。

PS转炉从外观看来是一种旋转式圆筒状的吹炼炉,内衬的材质大多是使用镁质和镁铬质耐火砖砌筑,纵向安装有一排通风口,从这里将压缩空气送入炉内熔体中参与氧化反应[2],在转炉上方正中央还开有一个非常大的炉口,用于注入熔体、填入冷料和排出烟气等,如图1所示。

图1 PS转炉现场图

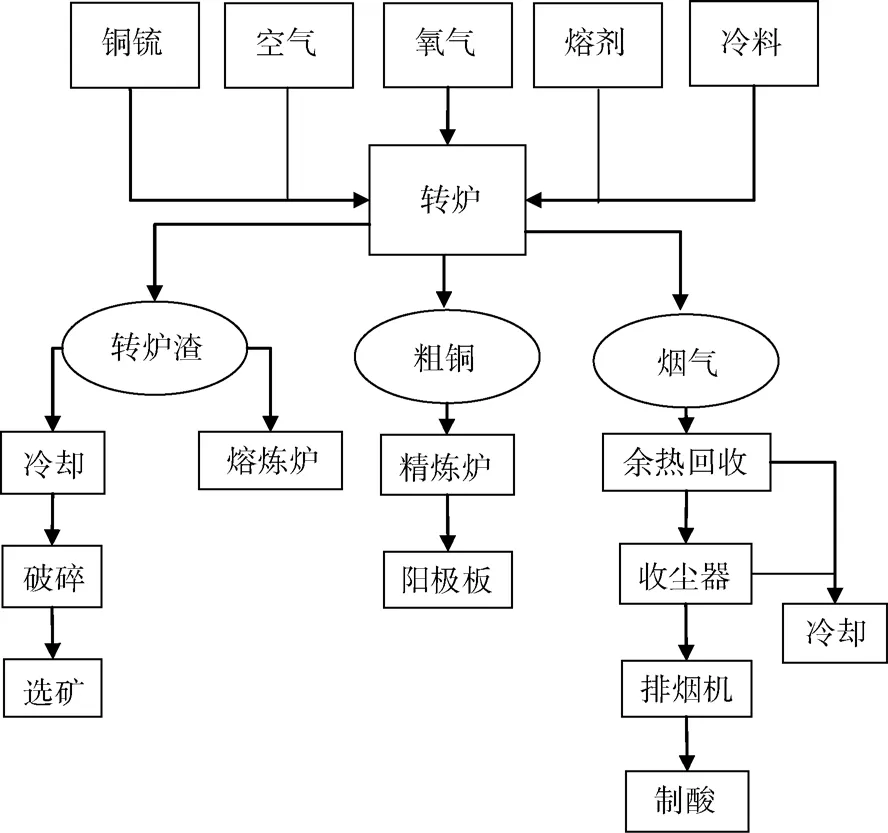

化学反应

冰铜转炉吹炼是周期性作业,吹炼过程划分为两个阶段[3]。从加入第一包冰铜(Cu2S-FeS)开始为第一阶段,然后分批加入冰铜后再加入熔剂进行吹炼,直到所加的冰铜达到额定容量,并且全部吹炼成白冰铜(造渣阶段产生的几乎全部为纯硫化亚铜,是铜和硫的混合物,称为白冰铜)倒出最后一批炉渣为止。该阶段的目的是把FeS从冰铜中分别以2FeO·SiO2炉渣和SO2形式去除掉,同时也会除去一些其他杂质。转炉冰铜吹炼的工艺流程如图2所示。

第二阶段炉内不会加入任何新的物料,仅仅通过从风口鼓风使得部分Cu2S氧化生成Cu2O和SO2,再通过Cu2O与Cu2S的反应获得粗铜。因此必须严格掌握第二阶段的吹炼终点,当炉内粗铜品位达到98.5%以上时,就可以转动转炉风口露出液面,不再鼓风,然后将粗铜倒入铜水包中,有的送入精炼炉精炼,有的则送入浇铸机铸锭。由于铜锍吹炼放出大量的热,为了保护炉衬增加其使用寿命,常加入一定量的精炼炉渣等冷料。

图2 转炉生产流程

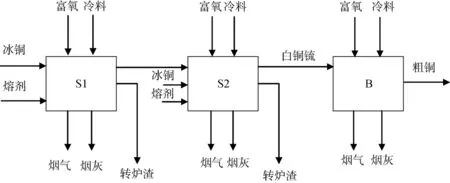

硫化物发生氧化放热反应,使得炉内作业温度保持在1200~1300℃。一般将空气鼓入转炉,有的工厂也会使用浓度较低的富氧空气。吹炼过程分为前后两个周期,第一周期使铁氧化,称之为造渣期,第二周期是将Cu2S氧化成粗铜,称之为造铜期。铜锍吹炼的物料出入如图所示,其中造渣期细分为S1期和S2期,B为造铜期。

图3 铜转炉吹炼物料出入

造渣期的目的在于获得一定量的白冰铜(Cu2S),然而并不是在注入第一批冰铜之后就能够马上获得白冰铜,而是要分批加入,逐渐富集。主要操作为分批加入冰铜,加入石英溶剂,视温度情况加入冷料。造铜期的目的就是为了除去白冰铜中的硫,得到较为纯净的铜[4]。主要的化学反应包括:

第一阶段:造渣期,除去冰铜(Cu2S-FeS)中的全部Fe和与之结合的S。

第二阶段:造铜期,除去白冰铜(Cu2S)中剩余的S。

数学建模

冰铜吹炼的优化控制中,吹炼时间终点是决定产品品质的关键性因素。各种材料都由工人加入,因此每个阶段终点的判断极大地影响冶炼效率[5]。为此本文建立了基于历史生成数据的吹炼时间终点预测模型,建立了一种利用多元线性回归算法来进行基于历史生成数据的吹炼时间终点预测模型。

在比较多种算法的优劣之后,结合铜吹炼的场景,选择使用多元线性回归算法。一种事情的结果往往是由多种相关因素共同决定的,如果能够采用多个自变量的最优组合来共同预测或估计因变量,会比只用一个自变量进行预测更加有效,所以多元线性回归的实用性更大。

线性回归是利用数理统计中回归分析,来确定两种或两种以上变量间相互依赖的定量关系的一种统计分析方法,其基本表达形式为y=ax+b。回归分析中,只包括一个自变量和一个因变量,且二者的关系可用一条直线近似表示,这种回归分析称为一元线性回归分析。如果回归分析中包括两个或两个以上的自变量,且因变量和自变量之间是线性关系,则称为多元线性回归分析。

线性回归

线性回归的任务是根据据X1、X2…Xn和y的观察值来估计价值函数,寻找因变量与自变量之间近似的函数关系。常用的手段是,假设价值函数的数学形式已知,其中若干个参数未知,要通过自变量和因变量的观察值去估计未知的参数值。应用最广泛的价值函数假设为:

数据驱动模型的作用是预测造渣、造铜期终点。因此,自变量是加入的物料信息,因变量是从吹炼开始到造渣期、造铜期终点的时间(分钟数),训练集是从工厂中采集的实际生产数据。

如何求解θ0、θ1……θn?

第一种方法是使用梯度下降算法。梯度下降法是一个最优化算法,常用于机器学习和人工智能当中用来递归性地逼近最小偏差模型,求假设函数对的偏导数,不断修正各系数值,直到收敛。梯度下降法在训练集较大的情况下十分低效,每次迭代计算都需要将整个数据集代入。

第二种方法是使用Normal Equation算法求解。该算法直接使用矩阵运算,在因变量不多的情况下能够简化运算步骤。Normal Equation的计算公式:

其中,

模型建立

多元线性回归假设多个因素和结果满足线性关系。其实线性关系的表达能力比想象中要强大,每个因素对结果的影响大小可以通过其系数大小体现,而且每个自变量可以首先映射到一个函数,然后再参与最后总的线性方程中,这样就可以表达某些因素与结果之间的非线性关系。

多元线性回归的求解方法有多种,根据当前的应用场景,考虑到计算的复杂性,这里选择了造渣期、造铜期吹炼时长作为y,自变量则综合考虑了多种物料的加入质量以及风量信息等。建立的价值函数假设为:

式(8)列举了几个影响造渣期、造铜期终点的因变量。其中θ代表常数因子;θm代表冰铜净重的影响系数,mm代表冰铜输入量;θc代表冷料净重的影响系数,mc代表冷料净重的输入量;θf代表熔剂净重的影响系数,mf代表熔剂净重的输入量;θa代表入炉空气速率的影响系数,sa代表入炉空气速率的输入量;θo代表入炉氧气速率的影响系数,so代表入炉氧气速率的输入量。

预测检测器

工业生产现场情况复杂,有可能会出现较极端的情况,造成输入数据与平均数据差值较大,上述多元线性回归计算预测的结果有一定的误差,甚至会有较大的偏差。为了防止预测结果的方差超出限定,需要上述结果的基础之上建立监督机制。

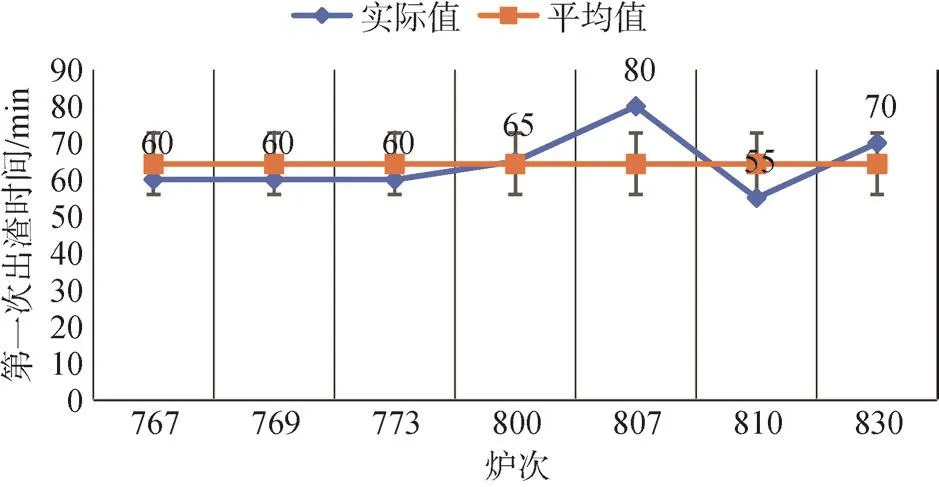

这里设计一种基于时间的平均值简单的监督器。该平均值是以开始操作时间作为时间原点,取距离时间原点的时间(分钟数)求取平均值。随机选取若干炉次的生产数据,如图4所示。从图中可以发现每次出渣时间基本上都是在平均值附近上下波动,当数据量增加到一定程度时,大多数的数据偏差在10%之内。因为,本文将上述线性回归算法的预测结果与平均数值进行对比,如果相对误差在10%之内,则接受;如果超过10%,则给出平均值计算结果。

该平均值以及阈值的确定则是从历史生产数据中挖掘出来的,能够随着优质样本的增加自动调整,从而进一步改善精确度。

图4 第一次出渣时间与平均值对比

结束语

本文从三个部分对铜冶炼和Peirce-Smith转炉的相关知识背景和原理进行了深入浅出的讲解。首先针对冰铜吹炼和Peirce-Smith转炉进行简单介绍。其次对Peirce-Smith转炉冰铜吹炼过程中的化学反应进行了流程介绍。由于铜锍吹炼的优化控制中吹炼时间终点的确定十分重要,因此最后对多元线性回归算法进行了分析。

根据这一模型框架,可以改善静态平衡计算模型的弊病,例如:无法准确描述反应过程中各组成以及温度的变化情况,难以应用在吹炼过程的生产优化控制中,吹炼过程中受到现场实际生产数据的影响很大,产品品质参差不齐等,有利于火法冶炼生产粗铜生产建设过程中的改良,提高生产力和生产效率,促进社会的进步和发展。

[1] 朱祖泽,贺家齐. 现代铜冶金学. 北京:科学出版社,2003

[2] 李卫民. 铜吹炼技术的进展. 云南冶金,2008,37(5):24

[3] 唐尊球. 论我国铜吹炼技术发展方向. 有色冶炼,2002,(6):6

[4] 邱竹贤. 有色金属冶金学. 北京:冶金工业出版社,2010

[5] 江武,徐伟年. φ4 m × 10.7 m 卧式PS炼铜转炉的改造. 有色冶炼,2003,32(1):42