连杆断裂失效分析

2018-06-05邱元莅田国徽杜发明魏巍罗雄

邱元莅,田国徽,杜发明,魏巍,罗雄

连杆断裂失效分析

邱元莅,田国徽,杜发明,魏巍,罗雄

(成都市特种设备检验院,四川 成都 610036)

通过发动机连杆断口宏微观观察、成分分析、金相组织检查以及拉伸性能分析等方法对发生断裂的连杆进行了失效分析。分析结果表明:连杆断裂性质为疲劳断裂。连杆在工作过程中,受到弯曲应力作用,在端角部位萌生疲劳裂纹,在循环载荷作用下裂纹扩展,直至连杆断裂。

失效分析;疲劳断裂;拉伸性能;微观分析

某汽车在正常行驶过程中,发动机连杆突然发生断裂,此时,该车累计行驶5万公里。连杆材质F30MnVS钢。本文对该断裂连杆的外观、金相组织、化学成分和拉伸性能进行检查,对断口进行宏微观观察,分析断裂原因。

1 检验过程及结果

1.1 连杆外观检查

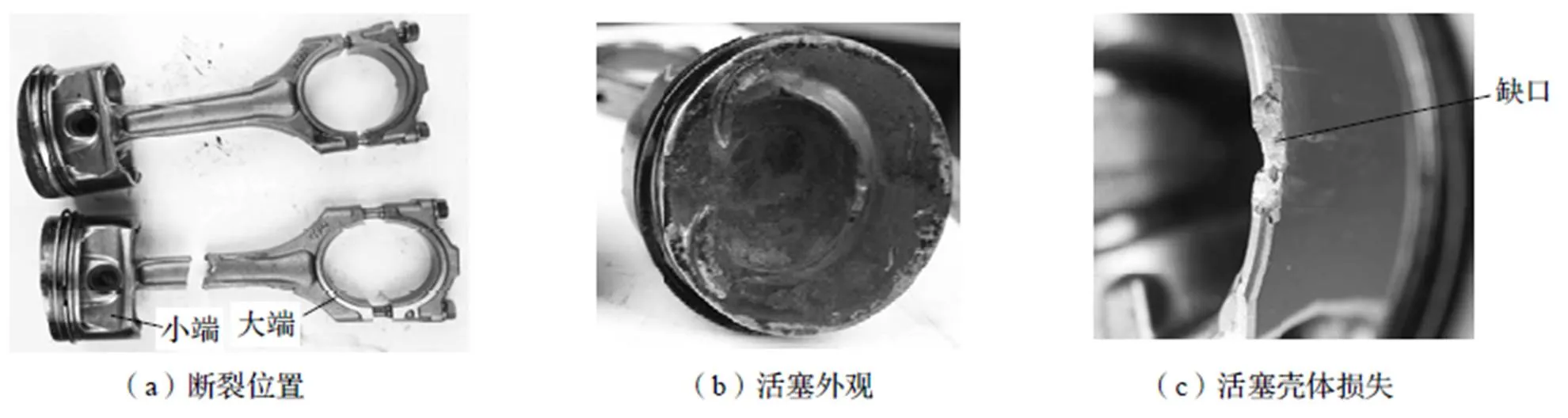

连杆及相应活塞外观如图1,在连杆颈中间偏小端的部位发生断裂,断口与连杆轴颈倾斜相交,位于连杆大端一侧的断口变形损伤较重,如图1(a)。相应活塞表面周边较光亮、有磨损,局部积碳明显,壳体上端边有打击擦伤缺口,如图1(b)和(c)。

1.2 断口宏观和微观检查

断口宏观如图2所示,位于连杆小端侧的断口较平整、未见明显塑性变形,由一侧厚度边起始,向另一侧厚度边扩展,裂纹扩展中前期表面局部挤压、刮擦损伤明显,裂纹扩展中后期疲劳弧线明显,如图2(a);位于连杆大端侧的断口挤压、刮擦损伤较重,局部有变形,如图2(b)。

为进一步观察断口形貌,将连杆小端侧断口置于扫描电子显微镜下,相应观察位置如图2所示,裂纹由位置①端角起始,沿横向和纵向扩展,裂纹扩展路径如图2箭头所示。

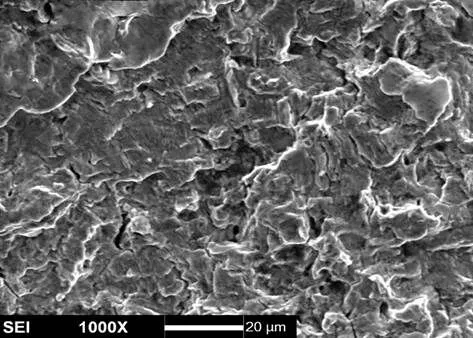

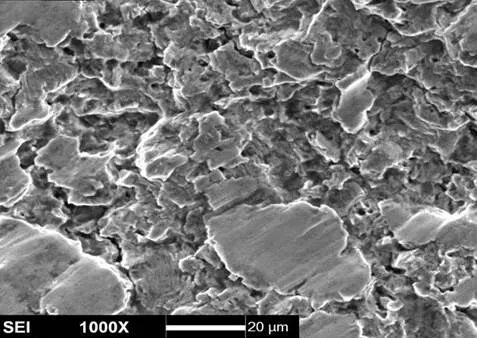

①为裂纹源区,位于端角,高倍形貌如图3,磨损较重,有向外的放射棱线,断口边缘区域有较重的挤压、磨损;②~④为裂纹横向扩展区,如图4~图6,随着裂纹的扩展,疲劳条带宽度呈增大特征;⑤为裂纹纵向扩展区,如图7,中间区域较粗糙、呈条块状特征,两侧可见疲劳条带;⑥为裂纹扩展后期位置,如图8,是疲劳条带及条块状断裂形貌;⑦为瞬断区,如图9,是韧窝和二次裂纹形貌[1]。

图1 连杆及活塞外观

图2 断口宏观照片

图3 源区及其附近扩展区(位置①)形貌

图4 裂纹横向扩展中前期(位置②)形貌

图5 裂纹横向扩展中后期(位置③)形貌

1.3 化学成分分析

在连杆上制取化学试末,进行化学成分分析,结果及F30MnVS钢[2]元素含量如表1。可见连杆的化学元素含量在F30MnVS钢的元素含量范围之内。

图6 裂纹横向扩展后期(位置④)形貌

图7 裂纹纵向扩展中期(位置⑤)位置形貌

图8 裂纹扩展区后期条带和二次裂纹

图9 瞬断区韧窝及二次裂纹

1.4 金相检查

在平行于断口表面方向、断口下方约6 mm的连杆部位制取金相试样,组织形貌如图10,由铁素体和珠光体组成,组织分布不均匀,铁素体局部呈网状、局部呈条带状。

1.5 拉伸性能试验

在连杆上制取试样进行拉伸性能测试。试验结果如表2所示,可见连杆的抗拉强度、屈服强度、伸长率及收缩率等各项性能均比F30MnVS钢高。

图10 网状及条带状组织

表1 连杆化学成分分析结果及F30MnVS钢的元素含量

表2 连杆拉伸试验结果及F30MnVS钢的拉伸性能

2 分析与讨论

2.1 断裂性质

通过连杆断裂件的宏观观察,以及断口宏、微观观察,连杆断口宏观较平整、未见明显塑性变形,裂纹扩展中后期疲劳弧线明显,微观可见疲劳条带,确定连杆断裂性质为疲劳断裂。

2.2 断裂原因分析

断口与连杆轴颈倾斜相交,断裂由一侧厚度边端角起始,向同侧端角及另一侧厚度边倾斜扩展,表明连杆断裂过程中受到弯曲应力作用,导致了连杆疲劳断裂。因为裂纹源磨损较重,无法判断起源位置的原始状况,但由从源区出发的放射棱线情况,可判断连杆裂纹源应该为点源,表明连杆断裂的起始应力较小。裂纹扩展区占断口面积的90%以上,疲劳条带细密,表明连杆裂纹起始后、断裂过程中的受力相对较小。裂纹纵向扩展区中间区域较粗糙、呈条块状特征,可能是由组织中存在条带状组织所致,该区域对应材料的疲劳性能相对较差。

以上分析表明,连杆工作过程中受到的弯曲应力,是其发生疲劳断裂的主要原因;金相检验结果表明,连杆组织由铁素体和珠光体组成,组织分布不均匀,条带状组织特征较明显,促进了疲劳断裂;拉伸性能测试结果表明,连杆的抗拉强度、屈服强度、伸长率及收缩率等各项性能均比F30MnVS钢高。因此,连杆材质不是其疲劳断裂的主要原因。

综上所述,连杆的断裂过程为:工作过程中,受到一定弯曲应力作用,导致一个端角部位萌生疲劳裂纹;裂纹在循环载荷作用下扩展,最终引起连杆疲劳断裂;连杆组织分布不均匀,促进了疲劳断裂。

[1]张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004.

[2]GB/T 15712-2008,非调质机械结构钢[S].

Failure Analysis on Fracture of Connecting Rod

QIU Yuanli,TIAN Guohui,DU Faming,WEI Wei,LUO Xiong

( Chengdu Special Equipment Inspection Institute, Chengdu 610036 , China )

The connecting rod was analyzed by means of macroscopic and microscopic fracture observation、component analysis、metallographic examination and tensile properties analysis. The result shows that the nature of fracture is fatigue. The connecting rod was subjected to the bending stress in the course of working, and the fatigue crack was produced at the end corner, and the crack expands until the connecting rod breaks under the cyclic load.

failure analysis;fatigue fracture;tensile property;microanalysis

U464.133+.2

A

10.3969/j.issn.1006-0316.2018.05.007

1006-0316 (2018) 05-0026-03

2017-10-24

邱元莅(1985-),男,四川成都人,本科,工程师,主要从事特种设备检验检测、材料性能测试等工作。