YKD9320G型数控齿轮倒角机控制系统升级改造

2018-05-18李秉泽

李秉泽

(中国重汽集团大同齿轮有限公司, 山西 大同 037005)

引言

大齿公司同步器加工部目前有十台由天津第一机床厂2003年生产的YKD9320G型数控齿轮倒角机用于同步器齿套的加工,该型机床采用SIEMENS802S数控系统、进给控制设计由STEPDRIVE C步进驱动配置步进电机控制,为开环系统控制。早期该类型机床采用的电气控制系统技术已经落后。控制系统分辨率及步进电机控制精度较差,其原因在于进给控制采用的是开环系统的步进进给驱动方式。使用十几年来,其固有的丢步及步距精度不准的现象越来越严重,在自动运行程序加工时尺寸不准,造成产品废损率居高不下,一直无法处理。如果花大量的资金更换全新的数控倒角机费用过高,给企业造成的经济负担较大。据了解机床的控制系统改造同购置新机床相比一般可节省60%左右的费用,因此,根据公司的情况,对数控倒角机进行控制系统的升级改造。设计采用国产性能比较完善的北京凯恩帝KND 10MI三轴数控系统,配置三套伺服驱动系统,利用伺服驱动倒角机的控制系统进行半闭环的控制,采用伺服电机,通过伺服电机带动刀轴滚珠丝杠转动,进行切削[1-2]。

1 YKD9320G型数控齿轮倒角机简介

1.1 机床的特点与用途

该机床属于数控机型,主要用于汽车等变速箱换挡轮的倒角加工,可加工盘状齿轮、齿圈等。此机床具有高效、加工质量好、操作简便等特点。适合于批量化生产的需要。

1.2 机床的主要结构

机床结构:机床由七部分组成,分别是床身、工件箱、刀轴箱、液压系统、电气系统、润滑系统、防护装置等。

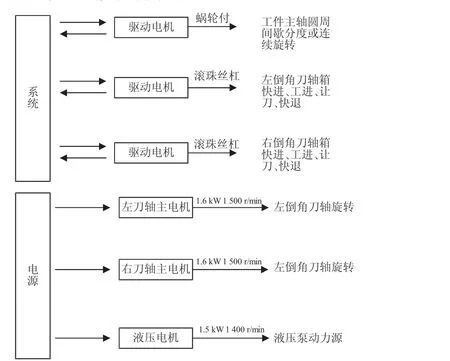

机床原控制系统的组成:SIEMENS 802S数控系统、STEPDRIVE C步进驱动系统、步进电机数控系统、驱动系统[3]。步进电机用于完成机床的X、Y、Z三轴的移动控制,SIEMENS 802S PLC控制器、SIEMENS-MICROMASTER 440通用型变频器用于完成主轴的速度控制,见图1。

图1 机床控制框图

1.3 机床的工作原理

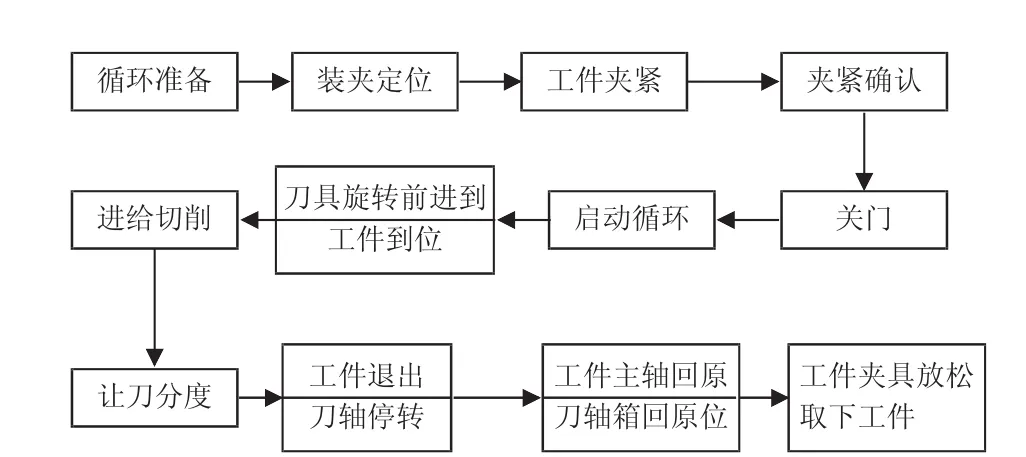

机床的加工原理为间隔逐齿加工,在工件右端采用两把端铣刀,切削齿轮两侧齿的倒角,两把铣刀同时进给,一齿切削完毕,刀轴让刀、工件分度然后开始下一次切削。从开始切削起,工件转一周即可完成一个零件的倒角加工,见下页图2。

2 控制系统升级改造方案

在改造期间,考虑到倒角机大部分电气元件及机械结构的功能和性能均良好,且该倒角机的液压及润滑系统的性能都良好。机床在加工过程中出现丢步或出现异常报警停机等故障主要是由机床电气控制系统故障和控制精度偏低引起的。因此,从改造方案和经济效益两方面结合起来考虑,决定把机床的机械结构和机床原有供电系统保留,结合三菱FX1N-60MR PLC和凯恩帝(KND)10Mi数控系统对YKD9320G型数控倒角机电气控制系统进行升级改造,最大程度地保持倒角机原有的操作习惯,同时提高该类型倒角机生产运行的稳定性,有效改善此类数控倒角机的生产率和产品质量。

根据实际工况,YKD9320G型数控齿轮倒角机控制系统改造方案如下:

图2 加工循环动作框图

2.1 数控系统的选择

经过多次比较及综合考虑,选用北京凯恩帝数控技术公司生产的KND CNC Series K10Mi数控系统。KND10Mi数控系统是一款经济型数控系统,性价比高,最大控制轴数为3轴,同时控制轴数为3轴。具有以下特点:

1)采用7.4英寸液晶屏,屏幕亮度可通过面板按键调节;

2)新增外置手轮接口,面板前置RS232接口,操作方便;3)3轴3联动,U级精度,进给速度可达6m/min;4)具有直线插补、圆弧插补、螺旋线插补功能;5)具有反向间隙补偿功能、刀具长度补偿功能、刀尖半径补偿功能;

6)采用电子盘技术,数据多个位置保存,出错后可快速恢复;

7)全中文操作界面与完整的帮助信息使操作更方便[4]。

2.2 数控机床伺服系统的选择

伺服系统由伺服驱动电动机和伺服驱动器组合而成,它是数控系统的执行部分。伺服系统收到系统的指令后,带动机床的执行部件动作,加工出工艺要求的产品。伺服系统是数控机床的重要部件,决定着设备的精度、速度、位置等。

数控机床进给伺服控制系统主要有三种类型:开环系统、闭环系统和半闭环系统。它们的区别在于伺服系统的控制原理不同。

闭环伺服系统是由光栅等位置检测装置反馈信号,并与给定值对比,把对比结果发给驱动执行机构,消除偏差,直到差值为零。闭环伺服系统结构复杂,成本高,可以获得更高的精度和速度。由于代价较高,对于经济型数控机床不合适。

开环伺服系统的主要驱动装置是步进电机。由数控系统发出的指令脉冲,经过驱动电路带动步进电机转动。通过指令脉冲的频率和数量,就可以控制步进电机的位移量和运动方向。特点是系统的输出量不会对系统的控制作用发生影响,所以加工的精度较低。优点是系统成本低、结构简单。

半闭环伺服系统是在开环系统的基础上增加了角位移检测装置,通过检测机构间接检测位移量,再反馈到数控装置的比较器中,与原位移值相比较,直到差值为零的控制系统。半闭环系统的精度比闭环系统的精度低,但是它的结构较简单、稳定性好,成本比闭环系统低。由于它的性价比高,大部分机床数控化改造都采用此系统。北京凯恩帝数控技术公司生产与该数控系统相匹配的驱动器,这样选择同一公司的数控系统及伺服驱动、伺服电机有利于维修和管理。因此选择性价比高的半闭环伺服控制系统[5]。

伺服驱动器采用型号为SD200-30的驱动器:特性速度频率响应200 Hz、调速比1∶5 000、脉冲频率小于500 kHz、输入方式为脉冲+符号或双脉冲、电子齿轮1-32787/1-32767、反馈脉冲2500线/转。

电机型号为130ST-M10015,额定功率是1.6 kW、额定电流为6 A、额定转速为1 500 r/min、额定转矩 10 N·m。

增加三菱FX1N-60MR PLC,重新制作操作面板共 7个操作按钮:循环启功(a1)、进给保持(a2)、工件紧 /松(a3)、工件箱进 /退(a4)液压启 /停(a5)、电源 ON(a6)、电源 OFF(a7)依次接入 PLC输入端,重新编制梯形图语句共105条,控制数控倒角机的整体运行代替原来的SIEMENS802S数控系统。

2.3 倒角机控制系统改造调试中遇到的问题

1)系统电源可以启动但无法关闭。原因:电源OFF按钮开闭点接错。

2)按循环启动后无动作,但手动单步操作有动作。原因:控制循环启动的继电器24 V回路存在异常。

3)驱动器ERR04报警(位置超差)。原因:制作的电机联轴器不合适,卡簧在调试过程中就断裂。

4)在功进过程中,突然无任何动作。原因:有保护作用的压力继电器故障。在更换压力开关后正常。

3 改造后的效果

升级改造后的数控倒角机已投入使用5个多月,运行稳定,加工精度明显提高,大幅度降低加工工件废损率,操作方便、性价比高,取得了极大的经济效益。同时该设备还有不足之处,继续观察存在的问题,积累相关经验,进而推广到剩余的几台倒角机。

参考文献

[1]YKD9320G型数控齿轮倒角机说明书[Z].天津第一机床总厂,2003.

[2]KND-10MI数控系统用户手册[Z].北京凯恩帝数控有限公司,1997.

[3]董建民.机床数控化改造的必要性及其改造方法[M].重庆:高等教育出版社,2011.

[4]孙汉卿.数控机床维修技术[M].北京:高等教育出版社,2005.

[5]李金城,付明忠.三菱FX系列PLC梯形图语言[M].北京:电子工业出版社,2014.