采煤机电机转子内花键修复技术分析

2018-05-18杨海鹏

杨海鹏

(大阳泉煤炭有限责任公司, 山西 阳泉 045000)

DOI:10.16525/j.cnki.cn14-1134/th.2018.04.27

引言

随着科学技术的发展,煤矿企业采煤机电动机转子负荷输出端逐渐将由外花键改进为内花键,更便于设备的维护和修复,其特点是使用一根齿槽轴将电动机与采煤机组进行连接,当机组发生负荷过载或者出现闷车情况时,齿槽轴会在短时间内出现断裂,此时仅需要更换一根齿槽轴即可完成修复,无需拆电机,但如果电动机内花键发生故障损坏,则必须拆下电机予以修复。过去内花键损坏时,通常会采取更换新转子的方式解决,但这种方式不但费用高,需要25 000元左右,而且修复时间长,下面我们将进行YBC2-300型电动机转子内花键修复技术的探讨。

1 电动机转子内花键结构分析

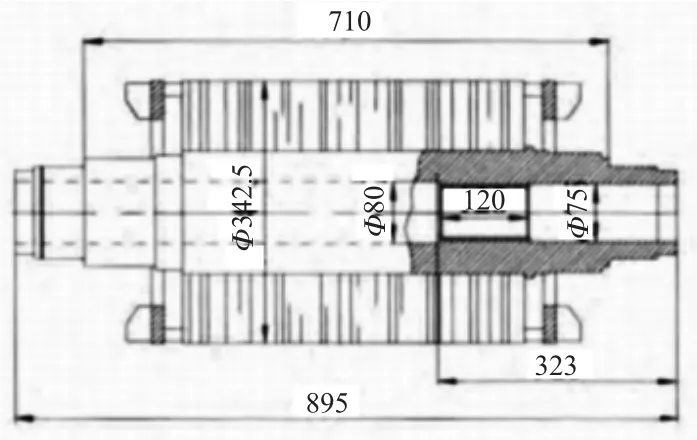

图1为YBC2-300型电动机转子的结构示意图,从图中我们可以看出,转子内花键的轴向位置与负荷端端部的距离为323 mm,转轴和内花键并不是独立存在,而是一个整体,滚花和键烘装将转子转轴和铁芯连接起来,一旦内花键发生损坏无法继续工作,则必须将整个转子更换下来。由于修理厂一般都没有专门的加工转子的设备,使用其他设备进行转子的加工又达不到工艺要求,此时只能通过电动机制造厂家更换新转子来解决根本问题[1]。

图1 YBC2-300型电动机转子的结构示意图(单位:mm)

2 电动机转子内花键修复方案

2.1 修复方案一

使用扩孔车将花键损坏后将新的花键套更换上,最后在花键的外边进行镶套,以此确保花键套的轴向位置准确、固定。在采用方案一进行内花键修复时,我们发现过程中存在以下问题:一般情况下,电机内花键的轴向位置距离外端比较浅,因此内花键的车掉、更换和焊接相对比较容易。但本文中研究的YBC2-300型电机内花键的轴向深度高达323 mm,车掉难度比较大。即便将内花键车掉,精度也无法满足要求,这是因为内花键轴向深度太大,使得同轴度、圆跳动的形位公差都无法达到相应要求。除此之外,完成花键套的更换后,机械的强度需要通过焊接来保障,若工件短,焊接过后工件不会发生较大的变形,轴向倾斜度也会比较小。但是YBC2-300型电机的花键套有323 mm长,进行端部焊接后,轴向中心线非常容易发生倾斜,且倾斜度一般都会超过允许范围,无法保证性能[2]。

2.2 修复方案二

运用断轴再接工艺进行内花键套的更换。即对转子轴端部进行适当切割,以降低花键套的轴向深度,为内花键套的更换和焊接提供便利。同样使用扩孔车将损坏的花键车掉,再将新的花键套与转轴焊接起来,确保转轴尺寸公差、形状不发生变化。

通过加大焊接坡口尺寸,以及花键套外圆内侧与车掉花键套后的转轴内孔采用过盈配合的方式,保证焊接后电动机转轴仍具备良好的机械强度。经过多次实践获取的经验,以及对转轴机械强度的校核,此修复方案能够较好的完成采煤机电机转子内花键的修复[3]。

3 断轴扩孔过盈装配大坡口焊接工艺技术研究

3.1 内花键套设计

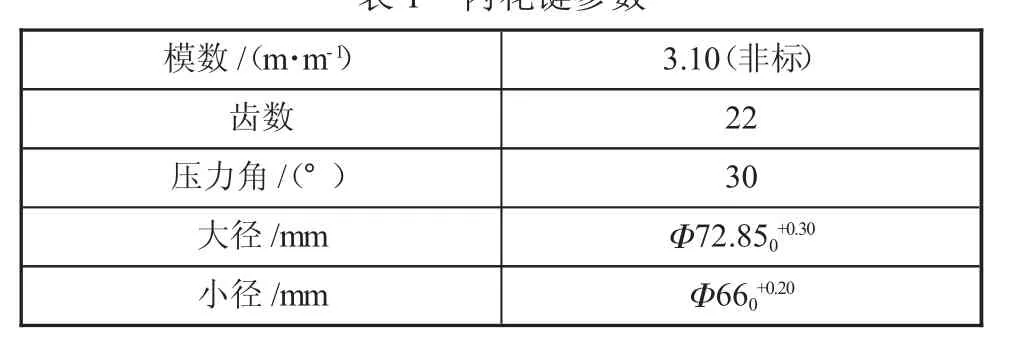

以齿槽轴参数为依据,确定内花键套参数,如表1。

表1 内花键参数

为了使齿面具备较强的抗疲劳强度和韧性,将齿面硬度(HBW)调质为250~270;之后对中频表面进行淬火处理,深度保持在4~6 mm,将洛氏硬度(HRC)由原来的 30~35 提高到 45~48,至此内花键的力学性能将得到很大的提升,能够承受更大的交变载荷和冲击载荷。

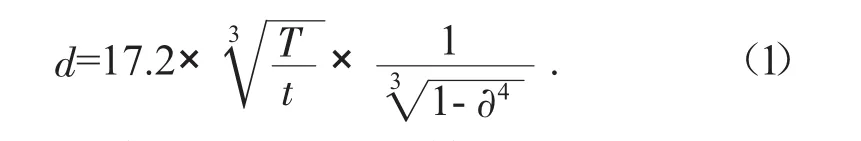

由于电动机的转子会承受较大的负荷和冲击,容易发生弯曲和扭断,因此我们依据抗扭强度公式(1)来进行花键套外径的科学计算。

式中:d为花键套外径,mm;T为轴所传递的扭矩,N·m;t为许用扭转剪应力,选取最小值35N/mm2;∂为空心轴内经d1与外径d的比

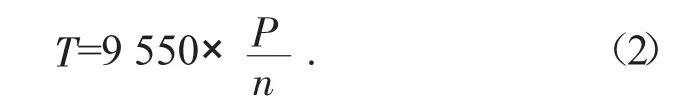

式(1)中T的计算公式为:

式中:p为轴传递的功率,300 kW;n为轴的工作转速,1 480 r/min。

将数据代入式(2)计算得T=1 935.8 N·m。

为保证电机具备较强的过载能力,应当按照最大转矩进行强度校核:Tmax=2×T=2×1 935.8=3 871.6 N·m。

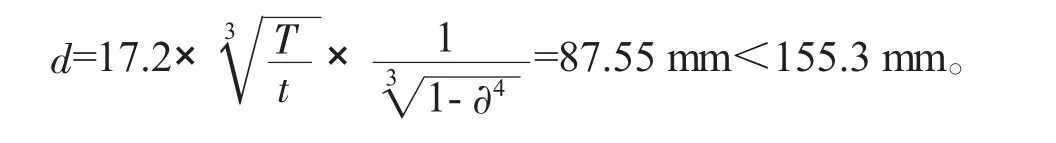

将数据代入式(1)计算出

就此我们将花键套的外径设计为d=100 mm。

3.2 内花键套制造

根据以上计算出的数据,内花键套的设计为图2。

根据上文中得出的内花键参数和尺寸,可依据以下工艺流程进行内花键的加工。

1)使用扩孔车将旧的花键车掉。由于内花键需要进行转矩的传递,又必须保持牢固,因此,我们选用Φ100H7/t6过盈配合用于镶嵌的内花键套,将孔扩大刀Φ1000+0.035,经过计算,内花键轴孔配合的最大过盈量为-0.113 mm,最小为-0.56 mm,这样能够达到一定的精度,满足内花键设计要求,此外,内花键完成焊接后还要使其具备良好的机械强度以及转轴的抗扭强度。

图2 内花键套(单位:mm)

2)在对内花键套进行组装之前,需要将电机转子放入温度为180℃的干燥室内4~6 h,之后使用氧气加热局部轴头,使其温度达到300~400℃,使用液氮将花键套煮2 min,最后利用压力机安装花键套。

3)在内花键套强度达到要求的基础上,选择合理的V形预制坡口。运用多层多道焊接工艺进行坡口处的处理,在对端面和焊口进行焊接时,确保焊面低于轴的表面,最大限度降低变形,以保证焊接质量达到相应标准。

4)使用车床将焊接端口车平,使电动机的转子恢复原状。

5)为确保焊后尺寸不变,齿形不发生变形,钳工需要进行修齿作业,以保证齿槽轴与花键套相匹配,能够顺利装入[4]。

3.3 空心轴强度校核

由于内花键套的设计是以抗扭强度为依据,因此无需进行校核;原转轴以及轴肩在此前的工序中已经完成强度校核,因此不必在此校核。在此我们只对焊口处的抗扭强度进行校核。参照图2中标注的内花键尺寸,按照空心轴进行校核,以40Cr调质钢作为转轴材料。通过计算得出,空心轴的内经与外径转轴传动的最大扭矩3 871.6 N·m,许用扭转剪应力为35 N/mm2,再次利用抗扭强度公式进行计算得出:

经过以上精密的计算可知,空心轴的强度能够满足相应标准和要求,焊口处的强度通过校核。

3.4 使用效果分析

购买一个新转子需要花费25 000元,而对采煤机用YBC型电动机转子内花键进行修复仅需要2 800元,节省了大量经济投入。使用抗扭强度计算公式确定的内花键套壁厚加大,齿面硬度也有所提高,可见整体性能得以优化,说明设计出的内花键套不但价格低廉,而且有极大的适用性。除此之外,修复一个内花键套要比更换整个电动机转子节约大量时间,为煤矿企业争取更多的生产时间,有助于企业经济效益的提升。目前为止,已利用该技术对25台采煤机电动转子内花键进行了修复,均正常运行。

4 结语

经过科学分析和严密计算,我们研究出了一套经济适用的YBC型电动机转子内花键修复技术,此工艺无需进行转子的更换,只需对破损的内花键进行修复,即可使其恢复正常运行,成效显著。该技术的研究不但为煤矿企业节约了经济成本,缩短了修复周期,便于其创造更大的经济效益和社会效益,同时为修复类似电动机转子的内花键积累了成功经验,具有很强的借鉴意义。

参考文献

[1]李焕娣.采煤机电机转子内花键修复技术探讨[J].同煤科技,2015(3):21-23.

[2]杜军.采煤机电动机转子故障诊断分析[J].矿业装备,2016(7):60-61.

[3]李庆亮.采煤机太阳轮花键轴失效分析及改进措施[J].煤矿机械,2015,36(10):229-231.

[4]高士铁,朱涛,杨怀东.采煤机行走部花键轴强度计算及分析[J].煤矿机械,2011,32(11):7-9.