大采高综放面刮板输送机选型设计

2018-05-18乔武俊

乔武俊

(大同煤矿集团轩岗煤电有限责任公司梨园河矿, 山西 忻州 034114)

引言

井下设备应该满足工作面顶板控制和生产能力的要求,才能使矿井正常生产。因此,对大采高综放工作面进行“三机”配套选型是非常重要的。本文针对某矿2301大采高综放面进行井下设备选型设计。现该矿已通过综合研究选定合适的液压支架和采煤机型号,本文运用理论计算方法,对刮板输送机进行选型研究,并通过现场监测数据,验证了“三机”配套选型的合理性。

1 矿井状况

该矿为大型现代化机械矿井,生产能力为1.2 Mt/年,现开采2301工作面。2301综放工作面走向长度为1 647 m,倾斜长度为256 m。煤层厚度平均9.2 m,倾角3.8°~7.8°,属近水平煤层,煤层赋存较为稳定。煤层直接顶为2.6 m的粉砂岩,基本顶为4 m的细砂岩,直接底为3.5 m的粉砂岩,基本底为4.2 m的细砂岩[1-2]。

2 矿井三机选型状况

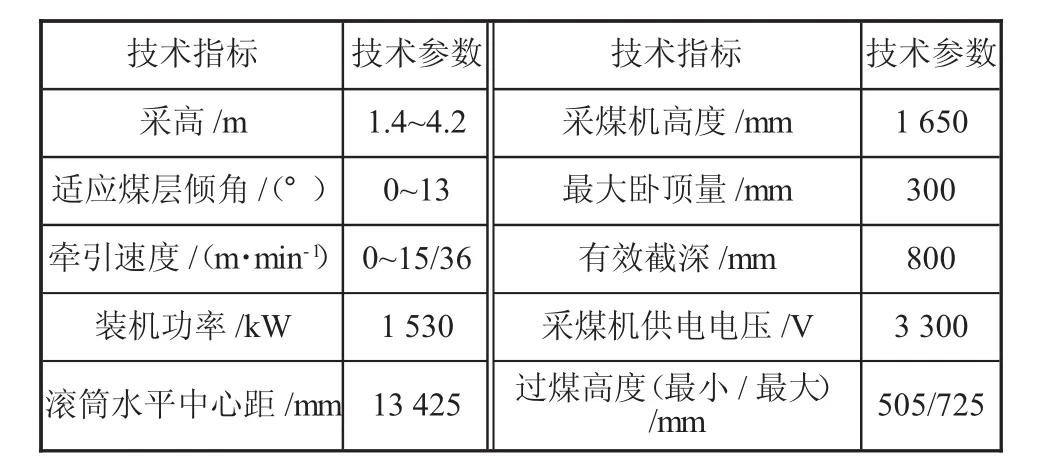

根据矿用“三机”配套选型设计原则和要求,并针对该矿矿井生产能力及开采条件,通过理论计算分析,初步选择液压支架型号为ZF15000/23/43正四连杆低位放顶煤液压支架,采煤机型号为KSW-1500EU型电牵引采煤机。其主要参数见表1和表2。

3 刮板输送机配套选型

3.1 前刮板输送机初选运输能力计算

前刮板输送机运输能力必须大于采煤机的割煤能力,依据采煤机最大生产能力Q1计算前刮板输送机的运输能力:

表1 ZF15000/23/43正四连杆低位放顶煤液压支架技术参数

表2 KSW-1500EU型电牵引采煤机主要技术参数

式中:B为采煤机的截深,取0.8 m;H为截割高度,取4.0 m;Vm为最大牵引速率,9.4 m/min;γ为煤的密度,1.4 t/m3。经计算,得采煤机设计生产能力为3 790 t/h。

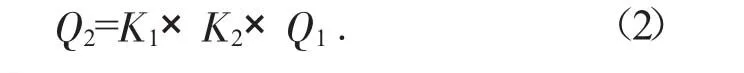

采煤机的实际生产能力Q2为:

式中:K1为连续工作系数,取0.7;K2为实际工作中的连续工作系数,取0.65。

计算得采煤机实际生产能力为1 724 t/h。由刮板输送机的选型要求,前部刮板输送机的输送能力应大于采煤机的生产能力的20%。因此,查表得,SGZ1000/2×1200型前刮板输送机满足此需求,其运输能力为2 500 t/h[3]。

3.2 刮板输送机输送能力验算

每小时输送能力Q为:

式中:q为输送机单位长度上货载的质量,t/m;v为运行速度,m/h。

刮板输送机的最大横截面积与溜槽的尺寸有关,还与松散煤的堆积角有关。

刮板输送机单位时间的输送能力也可表示为:

式中:F为货载最大横截面积,m2;ψ为输送机中部槽装满系数,一般取0.65~0.9。

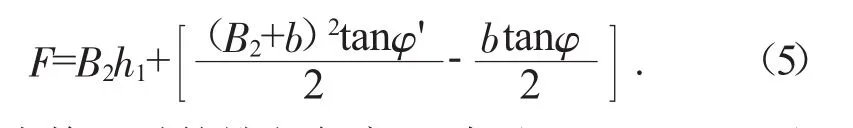

其中货载最大横截面积F为:

式中:φ为静止时的堆积角度,一般取30°~40°,取30°;φ'为运动时的堆积角度,一般取20°~30°,取30°;B2为溜槽宽度,取1 m;h1为上槽宽度,取0.18 m;b为挡煤板至溜槽边缘距离,取0.3 m。联立公式计算得,刮板输送机的输送能力为1 900.08 t/h,小于SGZ1000/2×1200型前刮板输送机的输送能力,能够满足要求[4]。

3.3 后刮板输送机能力的确定

在选择综放面设备参数时,采煤机平均循环割煤时间与放顶煤平均循环时间应尽量匹配,以减少两工序的相互影响时间,提高产能力。

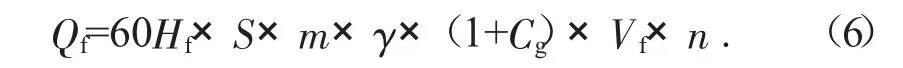

工作面的放煤能力Qf由下式得:

式中:Hf为顶煤回收率,取0.8;Cg为放煤含矸率,取0.2;Vf为沿工作面平均放煤速度,取0.99 m/min;m为放煤高度,取5.2 m;n为放煤口的数量,取3;S为放煤步距,0.8 m。

根据该矿2301工作面实际生产工序及参数,带入上式求得工作面的放煤能力1 826.6 t/h。后刮板输送机的运输能力应大于工作面的放煤能力,因此选择的后刮板输送机的输送能力为2 500 t/h[5]。

3.4 配套选型刮板输送机的技术参数

根据以上的理论分析及计算,确定了前、后刮板输送机选型均为型号是SGZ1000/2×1200型的刮板输送机,刮板输送机的主要技术参数见表3。

4 刮板输送机选型存在的问题及优化

由于后部刮板机的运输量较大、运行空间有限且运行环境较差等诸多原因,极易出现链环易断,中间槽耐磨性差,煤流速度不均匀导致压车等问题。根据对该矿2301大采高综放面的的现场数据监测,后部刮板运输机发生故障占所有工作面设备中故障时间的20.09%,位居工作面故障影响的设备之首,对工作面的高效生产造成了严重的影响。

因此对配套选型的刮板运输机进行了优化设计,要求刮板输送机的装机功率应达到2 000 kW以上,其中部槽槽宽设计为1.75~2.05 m较为适宜,输送能力应超过3 000 t/h。前部刮板运输机的大修周期应超过1 000万t的过煤量,后部刮板运输机的大修周期应超过1 200万t的过煤量[6]。

5 结论

以某矿2301工作面矿用刮板输送机选型设计为背景,进行理论计算研究,分析大采高下前、后刮板输送机运输能力,且进行能力验算,初步确定刮板机的型号。最终,通过现场实际调研,发现刮板输送机选型存在的问题,并进行了后续优化,主要结论如下:

1)通过理论计算分析及三机选型原则得出,前刮板输送机输送能力应超过采煤机的实际生产能力1 834 t/h,后刮板输送机输送能力应超过工作面放煤能力2 073.5 t/h。综合考虑,该矿选定型号为SGZ1000/2×1200的前、后刮板输送机能够满足生产要求。

2)通过现场调研发现:后部刮板运输机发生故障占所有工作面设备中故障时间的20.09%,对工作面的高效生产造成了严重的影响。因此对刮板运输机进行了优化设计,要求刮板输送机的装机功率应达到2000kW以上,其中部槽槽宽设计为1.75~2.05m较为适宜,输送能力应超过3 000 t/h。前部刮板运输机大修周期应超过1 000万t的过煤量,后部刮板运输机大修周期应超过1 200万t的过煤量。

参考文献

[1]韩占冰.大倾角煤层走向长壁综采工作面系统参数优化研究[D]西安:西安科技大学,2009.

[2]刘啸.大采高综放工作面“三机”配套选型研究及工程应用[D].淮南:安徽理工大学,2013.

[3]张进安.王家山矿大倾角特厚煤层长壁综放面“三机”配套研究[D].西安:西安科技大学,2006.

[4]吴利学,王学勤,耿增达.综采工作面刮板输送机选型计算[J].煤矿机械,2012,33(8):20-22.

[5]乔健.综采工作面刮板输送机选型计算及应用[J].煤矿机械,2012,33(5):3-5.

[6]栾丽君,任朝辉,任立义.刮板输送机方案设计及选型信息系统的研究[J].煤矿机械,2003(4):43-44.