HTRI软件在LNG管壳式换热器设计中的应用

2018-05-16杨少越俞一帆孙淑飞崔殿乐

杨少越,俞一帆,孙淑飞,崔殿乐

(中国空分工程有限公司,浙江 杭州 310051)

1 概 述

管壳式换热器因其结构稳定、制造方便、生产成本低、操作弹性大、技术成熟、清洗方便、选材范围广等优点,成为了最为常用的热交换设备之一,在LNG领域中也有着广泛的应用。管壳式换热器有多种结构,不同的工艺、环境、场地条件下选用的换热器型式有着较大的差别,要使换热器能在给定的实际条件下很好的运行,必须在熟悉和掌握换热器的结构及其工作特点的基础上,根据所给定的具体生产工艺条件对换热器进行合理的选型[1]。

HTRI软件是一款常用的管壳式换热器设计软件。它采用了世界先进的工艺热传递及换热器技术。其中的Xist模块采用完全增量法将换热器沿着管长方向划分为若干小的单元,根据每个单元对应的温度、压力及流动形态的改变,选用相应的物性数据以及传热校正系数,并以此为根据进行整个换热器传热及流动性能的核算[2]。

本文将根据给定的工艺条件,利用HTRI软件进行选型和结构设计,并简要分析设计中碰到的问题。

2 工艺要求

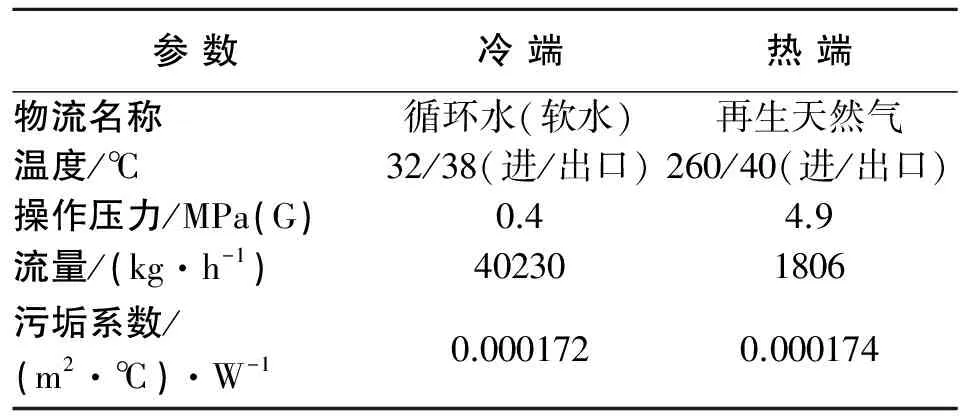

某LNG项目中的干燥再生冷却器,其工艺条件见表1。

3 换热器结构选型的原则

3.1 换热器的常用类别

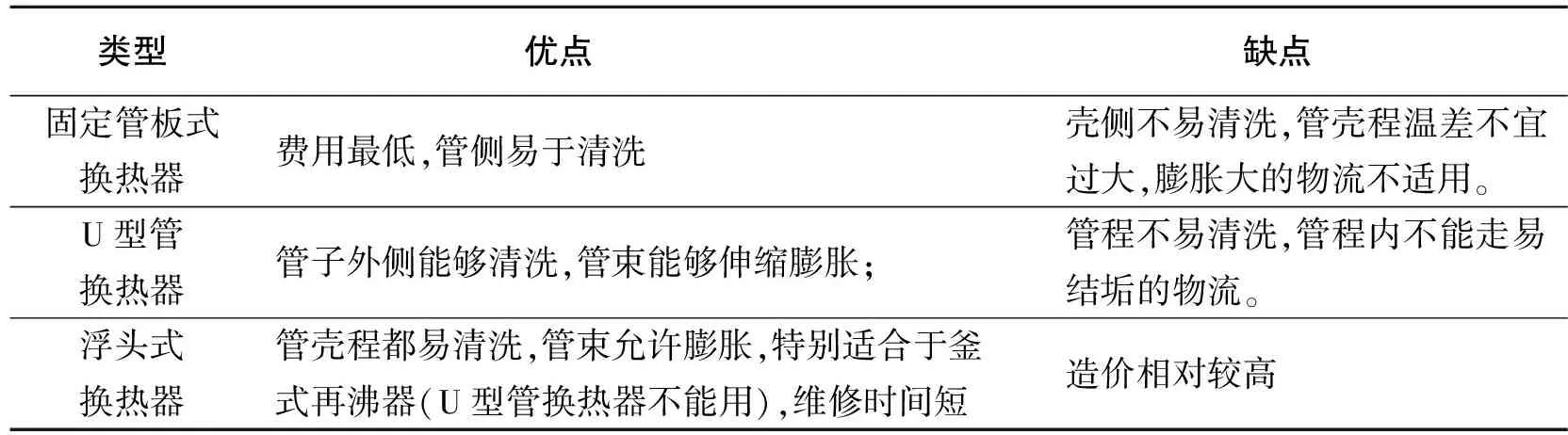

管壳式换热器常用的型式有固定管板式换热器、U型管式换热器、浮头式换热器等,这三种换热器各自的优缺点见表2。

表1 换热器设计参数

注:循环水是已经经过处理的软化水,再生天然气也已经经过脱酸和干燥处理。

表2 三种常用的管壳式换热器优缺点对比

3.2 管壳程的确定

管程和壳程的确定往往从流体介质的腐蚀性、毒性、温度、压力以及结垢情况等方面加以考虑,应按下列原则处理:

1. 一般容易腐蚀的介质选择走管程,这样可以降低对壳程材质的要求;

2. 有毒的介质走管程,以减少泄漏的机会;

3. 当介质的温度或压力很高,以致必须增加金属厚度,或碳钢改为合金钢时,温度或压力高的走管程,这样可以降低对壳程材质的要求。

4. 容易结垢的介质走管程,管程便于清洗污垢。

3.3 关于压降

介质流速较大时,换热效果会更好,能减少设备的投资,但是压降也较大,运行费用相对会增高。小压降则正好与此相反。另外,流速较小会使换热器更容易结垢,不利于换热器的长期运行。所以,要在设备投资与运营投资之间须进行经济性分析。一般液体在壳程的压降为0.5~0.7 bar(注:1 bar=0.1 MPa),对于粘度大的流体允许压降要高点;气体一般允许的压降为0.05~0.2 bar,典型一些的都取为0.1 bar,具体视工况而定。

3.4 换热管的选择与排布

一般来说换热管的管径越小换热器越紧凑,造价也就越低。但小的管径会导致大的压降,特别是对浑浊、粘稠的液体来说容易引起结垢。因此,在设计换热器时,首先选用19 mm管径来保证满足允许压降[3]。当设计易结垢的流体换热时,可选用25 mm及以上的管径,这样更方便清洗。

管子排布有四种方式:三角形、转角三角形、正方形、转角正方形。三角形布管的传热系数要比正方形布管的传热系数大,但是三角形不便于机械清洗,转角正方形比正方形的壳程传热系数高。对于管壳式换热器,通过改变换热管自身的表面形状、尺寸、性质来强化传热过程,是提高换热器效率的一个重要途径。

当热交换器的换热面积较大而换热管又不能太长时,管板上就得排列较多的管子。为了提高流体在管内的流速,通常在管箱内设置分程隔板,将其分为若干个流程。

3.5 折流板的确定

对于单弓形圆缺型折流板,开口高度宜设置为直径的10%~45%,通常选取20%~30%比较合理。对于双弓形折流板,建议开口高度为直径的15%~ 25%。

折流板间距影响到壳程流体的流速和流动状态,从而对传热速率产生一定的影响。最小的折流板间距为壳体直径的1/5且不小于50 mm。建议的最大折流板间距为壳体直径的1/2。并且折流板的间距最好使壳程的流通面积与缺圆部位的流通面积相等,这样可避免在介质通过缺圆的前后,由于流通面积的扩大与收缩而造成无谓的压力损失。

4 利用HTRI进行管壳式换热器设计

HTRI软件有三种计算模式:

1. 设计计算(DESIGN)模式:根据给定的工艺条件,设计计算满足工艺和用户要求的限制条件并且在壳体直径为最小的前提下,所需要串联或并联的换热器台数。

2. 校核(RATING)模式:已知热负荷的换热器校核计算模式。在给定工艺数据的条件下,软件根据用户给定的基本几何参数,计算总传热系数、热负荷预期值和压降预期值。该模式下必须输入的数据除了包括设计模式中的基本几何参数外,还包括壳体的直径、折流板间距、管程数等,既可以由用户输入数据,也可以省略由软件计算得出。

3. 模拟计算(SIMULATION)模式:即未知热负荷的换热器校核计算模式。

从表1中提供的工艺温度可知,换热器冷热流体的极端温差较大,固定管板式换热器首先被排除,考虑到经济因素,且软水和再生天然气都是比较清洁的流体,所以选择U型管换热器最为合适,本例中选用BEU型换热器。由于两种介质均无毒,且腐蚀性和污垢系数也都较小,所以在管壳程安排时主要考虑温度和压力的因素,由于再生气进口温度以及压力都比较高,宜走管程,循环水走壳程。因为不需考虑清洗,换热管管径选用19 mm,管间距25 mm,并采用三角形排列,以便获得更大的传热系数。折流板选用单弓形圆缺型,开口高度和间距根据计算情况进行调整。

确定了以上原则后,用HTRI软件进行计算。先采用设计(DESIGN)模式进行初步计算,物性数据从HYSYS中导入,设置热流体走管程,并输入污垢系数、TEMA类型、管子外径、间距和壁厚,其余参数默认,点击运行后得到如下警告:

The inlet baffle spacing is less than the recomm-ended minimum spacing. Check the design. This con- dition may lead to problems when the exchanger is built. (进口处的折流板间距小于建议的最小折流板间距,重新检查设计,这种情况在制造换热器时会出现问题。)

这条警告不能忽略,由于程序自动给定的间距偏小,可以通过调整折流板间距解决。

WARNING-Shell entrance velocity exceeds critical velocity, indicating a probability of fluid elastic instability and flow-induced vibration damage. If present, fluid elastic instability can lead to large amplitude vibration and tube damage. (壳体的入口速度超过临界速度,表明了流体弹性不稳定和流动引起的振动损坏的可能性。如果存在,则流体弹性不稳定会导致大幅振动和换热管的损伤。)

这条警告也是不可忽略的,其原因是由于程序给定的壳程进口管径偏小,可以通过改变壳体类型或者增大壳体进口管管径来解决。

Setting plan error: Channel design pressure is 710.5 and shell design pressure is 150.0 Maximum allowed is 625 psi. (装配平面图错误:管程设计压力为710.5而壳程的设计压力为150.0所允许的最大值是625 psi。)

这条警告说明管程设计压力超出了软件所允许的最大设计压力,所以软件无法出平面装配图,对于工艺计算没有影响,可以忽略。

将软件计算模式切换到核算(rating)模式,手动输入壳体直径,折流板间距和切割率,管子长度等,对换热器参数进行调整,调整的原则包括但不仅限于以下几点:

1. 调整Crossflow和window两处的流速比在0.8~1.2,最好是接近1,原因在第3.5节“折流板的确定中”已阐述。

2. B流路的分率应大于0.6。因为B流路的分率越大,则换热效果越好。

3. 单相系统设计余量一般为0~5%,对于本文中的管壳式换热器,因考虑到实际应用中的工艺条件变化,余量取20%以上。

根据以上要求对换热器结构进行调整,最终结果如表3所示。

表3最终设计结果

Table 3 Final design results

5 小 结

本文通过某LNG项目中管壳式换热器的选型举例,简单分析了换热器选型的原则,然后利用HTRI软件进行换热器设计,对设计中碰到的问题进行了分析,并确定调整的策略,最终达到设计目标。

在运用HTRI软件进行换热器的结构设计时,由于管壳式换热器种类繁多,其结构、性能差异很大,碰到的问题也不尽相同,因此需要设计人员根据实际使用条件来选择合适的结构型式。另外,在换热器大型化、低温化、低压降和高效化设计中,还应当对换热器的振动、腐蚀、偏流以及污垢等这些特殊问题予以特别关注。

参考文献:

[1] 刘巍,等. 冷换设备工艺计算手册[M]. 北京:中国石化出版社,2003.

[2] 谢萍. 换热计算软件HTRI在PTA生产工艺中的应用[J]. 聚酯工业,2015, 28(4): 1- 6.

[3] 王健. 基于HTRI的冷凝器优化设计[D]. 山东:中国石油大学,2013.