汽车用压缩天然气钢瓶的设计与制造

2018-05-16田野

田 野

(沈阳特种设备检测研究院,辽宁 沈阳 110035)

目前,机动车废气污染已经成为城市污染的主要污染源,对人类生存环境造成极大的危害。世界上许多国家都在研制新能源汽车,如电能、氢能、太阳能以及天然气汽车。但从技术发展的成熟程度和经济性上来讲,天然气是汽车最理想的替代燃料之一,天然气储量丰富,燃气汽车具有安全、环保等优点。汽车用压缩天然气钢瓶是燃气汽车的关键部件,其性能和质量直接影响到燃气汽车的使用安全。

1 汽车用压缩天然气钢瓶

1.1 汽车用压缩天然气钢瓶结构特征

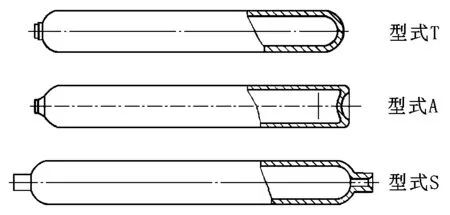

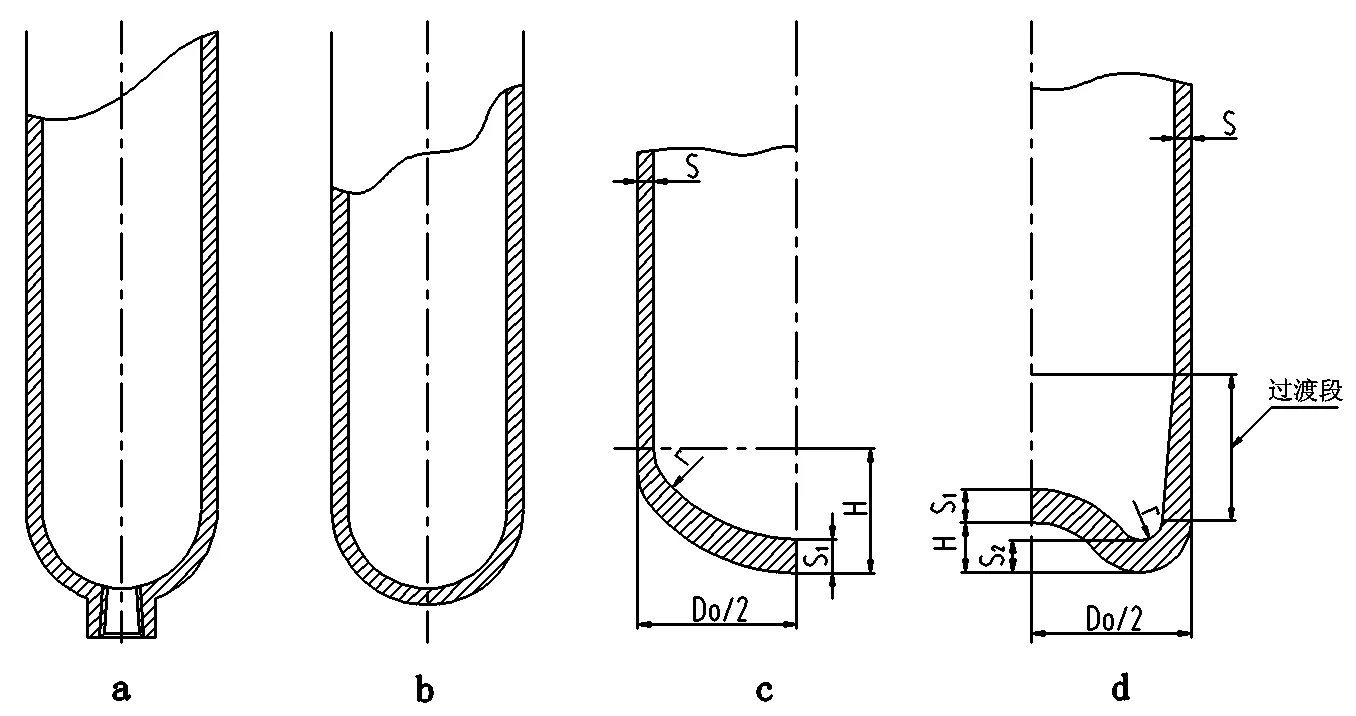

汽车用压缩天然气钢瓶按其端部结构可分为三种型式:凸形底汽车用压缩天然气钢瓶(T)、凹形底汽车用压缩天然气钢瓶(A)、双口形汽车用压缩天然气钢瓶(S),见图1。

图1 汽车用压缩天然气钢瓶瓶体结构型式Fig.1 Structure type of compressed natural gas cylinder for automobile

1.2 汽车用压缩天然气钢瓶的规格参数

根据《气瓶安全技术监察规程》、《车用气瓶安全技术监察规程》和GB 17258—2011《汽车用压缩天然气钢瓶》的规定:适用于设计、制造公称工作压力为20 MPa,公称水容积为30~300 L,使用温度一般地区为-40~65℃,设计使用寿命为15 a的汽车用压缩天然气钢瓶。

如果汽车用压缩天然气钢瓶设计超出现行国家标准范围的,可由制造单位采用或者参照国际标准或国外先进标准制订企业标准。企业标准应当经过国家质检总局委托的国家气瓶专业标准化机构技术评审和备案后方可用于汽车用压缩天然气钢瓶制造。

2 汽车用压缩天然气钢瓶设计

2.1 汽车用压缩天然气钢瓶的材料选择

2.1.1汽车用压缩天然气钢瓶主体材料基本要求

汽车用压缩天然气钢瓶一般采用铬钼钢材料制造,铬钼钢具有优良的综合机械性能,其最大优点是在高强度水平上仍能保持良好的塑性和足够的韧性,甚至在-40℃条件下还具有出色的韧性。制造汽车用压缩天然气钢瓶材料的主要牌号为30CrMo及34CrMo4。

气瓶的抗拉强度上限不宜大于880 MPa。限制抗拉强度上限的原因是:气瓶所充装的介质为天然气。尽管天然气在充装前经过脱硫、脱水、脱轻油处理,其硫化氢含量较低,但当气瓶中残存有水时,水中溶入大量的硫化氢会对钢材产生应力腐蚀(在温度低于250℃,干燥的硫化氢不对钢材起腐蚀作用)。硫化氢遇水产生电离,生成的氢向钢中扩散,在局部区域聚积达到极限浓度时导致钢的脆性破坏。

处于拉应力状态的合金,由于吸收氢(金属中残留的氢或氢与金属生成氢化物)所造成的脆性破坏现象,称为氢脆。氢脆的断裂性质为脆性断裂。关于氢脆的机理,通常认为是气瓶内部存在初始缺陷或由于化学反应生成了缺口,滑移时由于晶界和夹杂物的存在,在缺口的前沿塑变区内继续产生一些细微的裂纹或空穴。对于气瓶而言,随着材料强度的增加,产生脆性的可能性加大。

影响氢脆产生的主要因素如下:

1. 材料因素:氢脆易发生在高强度材料中,钢的抗拉强度和屈服强度越高,氢脆敏感性越大。钢的氢脆还与化学成分和组织密切相关,未回火的马氏体组织最易产生氢脆,钢中的夹杂物尤其是硫化物极易诱发氢脆。

2. 应力因素:拉应力引起氢脆。

3. 环境因素:钢中氢含量在0.45 mg/m3以上时,随着氢含量增加,钢的脆性增大,而断裂应力、断面收缩率和延伸率降低。

但随着国内钢厂炼钢技术的进步,对材料中S、P含量的控制水平提高,在满足硫化应力腐蚀试验的前提下,适当提高材料的抗拉强度,放宽材料的使用范围,有利于增强材料的利用率。因此,GB 17258—2011《汽车用压缩天然气钢瓶》规定如果设计规定的抗拉强度上限大于880 MPa,气瓶制造企业应对其限定的最高硫磷含量的材料进行耐硫化物应力腐蚀试验,在提供充分有效的试验数据前提下,报气瓶设计鉴定机构批准后,可适当提高材料的抗拉强度上限,但应不大于950 MPa。

GB 17258—2011《汽车用压缩天然气钢瓶》规定了硫化物应力腐蚀试验。硫化物应力腐蚀试验是验证在含硫化氢的酸性水溶液环境中受拉力应力的气瓶材料抗开裂破坏性能。考虑到对于同一材料牌号在同一个钢厂的熔炼及轧制水平较稳定,只限于钢厂变化时才做该试验,而对于同一材料牌号不同规格的材料不需进行硫化物应力腐蚀试验。

1. 范围:规定了在硫化氢的酸性水溶液中受拉力的车用压缩天然气钢瓶材料抗开裂破坏性能试验,适用于抗拉强度大于880 MPa的气瓶。

2. 试验要求:硫化物应力腐蚀试验除了应符合本附录的各项要求外,其余按GB/T 4157《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》规定的方法A拉伸试验执行。

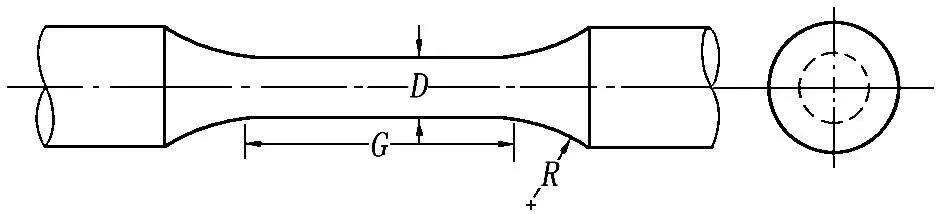

3. 试验方法:取耐硫化物应力腐蚀试验的纵向拉伸试样3件。拉伸试样应从一只成品气瓶的筒体中部纵向截取,其制备形状及尺寸见图2。

D=3.81±0.05,mm;G=25.4,mm;R/min=15,mm图2 硫化物应力腐蚀试验拉伸试样Fig.2 Tensile test of sulfide stress corrosion test

4. 试验条件:试验溶液是由0.5%(质量分数)的三水合乙酸钠(CH3COONa·3H2O),用乙酸调初始pH至4.0的酸性缓冲溶液。试验溶液应在室温下用分压为0.414 kPa的硫化氢试验气体(用氮气混合)连续饱和。

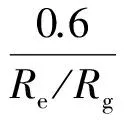

5. 试验过程:对浸在试验溶液里的拉伸试样施以恒定的拉伸应力载荷,拉伸应力应为最小屈服应力保证值的60%。

6. 试验结果判定:拉伸试样通过144 h应不发生断裂。

2.1.2 《车用气瓶安全技术监察规程》和GB 17258 —2011《汽车用压缩天然气钢瓶》对瓶体材料的一般规定

1. 瓶体材料应采用电炉或吹氧碱性转炉冶炼的无时效性镇静钢。

2. 瓶体材料应选用优质铬钼钢。

3. 瓶体材料应符合相关标准的规定,并有质量合格证明书。钢瓶制造单位在钢瓶制造前应按炉罐号对材料进行化学成分分析,分析方法按GB/T 223《钢铁及合金化学分析方法》或GB/T 4336《碳素钢和中低合金钢火花源原子发射光谱分析方法》执行。

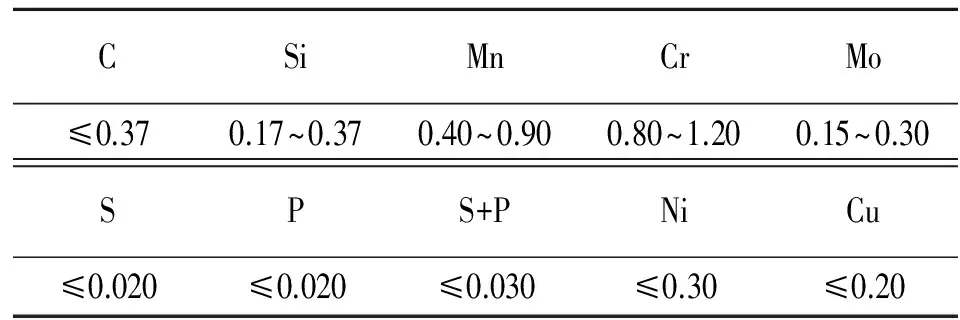

4. 瓶体材料可选用牌号为34CrMo4或30CrMo两种材料。若选用其他材料,其化学成分限定见表1,其允许偏差应符合GB/T 222《钢的成品化学成分允许偏差》的规定。对于非有意加入的合金元素钒、铌、钛、硼、锆的总含量不得超过0.15%。

表1 钢瓶瓶体材料化学成分 /%(质量分数)

5. 气瓶制造单位,应当按照炉罐号对制造气瓶瓶体的金属材料进行化学成分复验,按照材料批号进行力学性复验,按照相应标准的规定进行无损检测、低倍组织复验。气瓶在制造过程中经过热处理改变材料力学性能,其所用的材料复验时可以不进行力学性能复验。

6. 采用气瓶标准规定以外的材料或者新研制的材料试制车用气瓶,其制造单位应当向国家质检总局提出试制申请,按照经批准的数量试制气瓶,在经过国家质检总局委托的相关技术组织或者技术机构进行技术评审,技术评审的结果经过国家质检总局批准后,方可正式投入制造。

现行气瓶标准以外的材料或者新研制的材料,其材料制造单位应当按照经过技术评审的企业标准供货。

2.2 汽车用压缩天然气钢瓶的设计

2.2.1汽车用压缩天然气钢瓶设计的一般规定

GB 17258—2011《汽车用压缩天然气钢瓶》对汽车用压缩天然气钢瓶的设计作了如下规定:

1. 筒体的壁厚设计计算应以水压试验压力Ph为准。水压试验压力应为公称工作压力的1.5倍。(注:GB 17258—1998版标准规定水压试验压力为5/3倍的工作压力,是出自DOT标准。然而国际标准ISO11439以及缠绕瓶国家标准GB 24160—2009中,水压试验压力均为公称工作压力的1.5倍,GB 17258—2011版标准参照了ISO11439标准。)

2. 设计计算瓶体壁厚所选用的屈服应力保证值不得大于抗拉强度保证值的90%。

3. 应对瓶体材料的最大抗拉强度进行限定,钢瓶瓶体材料的实测抗拉强度不宜大于880 MPa。

2.2.2筒体设计壁厚

筒体的设计壁厚S应按公式(1)计算,同时应符合公式(2)的要求,且不得小于1.5 mm。

(1)

(2)

注:1. 标准采纳ISO 11439的内容,而ISO 11439标准规定气瓶的设计参照ISO 9809标准,即公式采纳了ISO 9809中的设计计算公式;2. 设计应力系数降低使得计算壁厚增加,保障产品安全;3. 国内气瓶生产厂家还没有全部达到在线超声水平,无损检测手段有限,壁厚计算不能完全等同ISO 9809薄壁计算的要求;4. 根据ISO9809-1与EN1964-1标准的较小值得设置推算,设定另一个较小值的比较值取0.71,减少的设计的偏差。

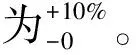

2.2.3端部设计

1. 端部结构有4种型式:1)带瓶口半球形,见图3a;2)半球形,见图3b;3)碟形,见图3c;4)凹形,见图3d。

2. 碟形端部结构应满足下列要求:1)r≥0.075D0;2)当0.22≤H/D0<0.4时,S1≥1.5S;3)当H/D0≥0.4时,S1≥S。

3. 设计采用凹形端部结构时,端部结构设计尺寸应符合下列要求:1)S1≥2S;2)S2≥2S;3)r≥0.075D0;4)H≥0.12D0。

4. 气瓶凹形端部的环壳与筒体之间应有过渡段,过渡段与筒体的连接应圆滑过渡。

图3 端部结构型式图Fig.3 End structure pattern diagram

2.2.4瓶口设计

1. 气瓶瓶口螺纹应采用锥螺纹,锥螺纹应符合GB 8335《气瓶专用螺纹》或相关标准的规定,有效螺纹数不小于8扣。

瓶口螺纹及类型应满足客户市场的要求,而GB 8335有一定的局限性。由于现在国内外的车用气瓶市场急剧扩大,车用气瓶的要求也出现多样化。而瓶阀连接瓶口的螺纹也有多样化的需求。例如目前有采用EN629标准、DIN477标准和BS341标准的螺纹,所以应扩大国标中螺纹的范围。

2. 气瓶瓶口的厚度应保证有足够的强度,且应保证瓶口在承受上阀力矩和铆合颈圈的附加外力时不产生塑性变形。

2.2.5附件设计

1. 瓶阀上应设有安全泄放装置,安全泄放装置应符合有关标准的要求。

3. 瓶阀与瓶口的螺纹配合应保证在装配阀后留有2~5螺距螺纹。

3 汽车用压缩天然气钢瓶制造基本过程

汽车用压缩天然气钢瓶的制造方法有两种:冲拔拉伸法;管子收口法。

3.1 汽车用压缩天然气钢瓶制造的简要工艺流程

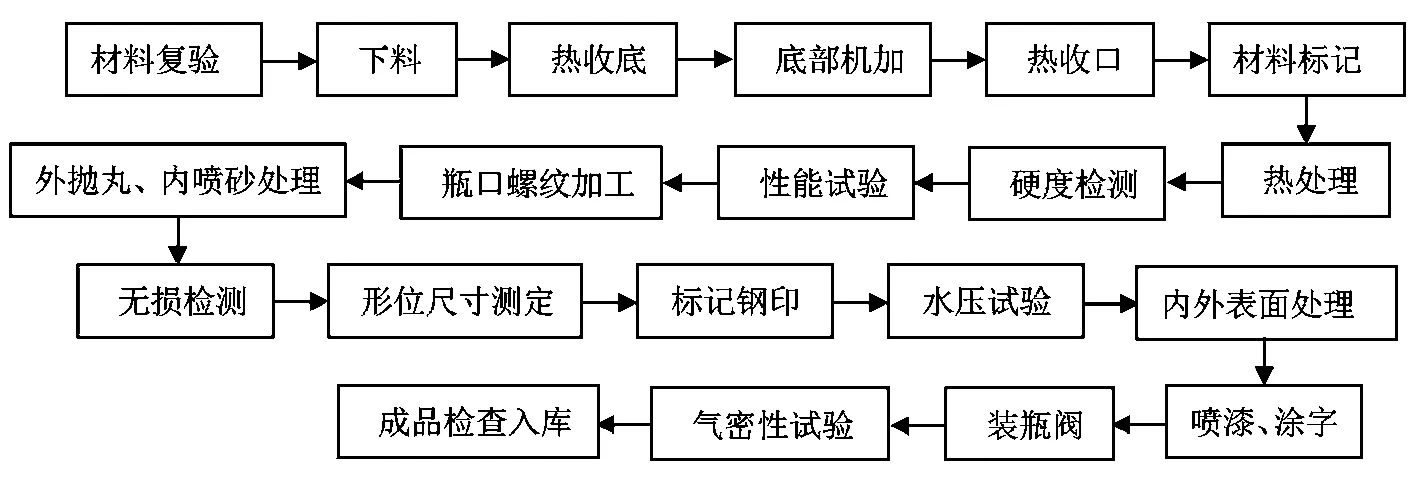

汽车用压缩天然气钢瓶制造的简要工艺流程见图4。

图4 汽车用压缩天然气钢瓶制造简要工艺流程Fig.4 A brief process for manufacturing compressed natural gas cylinders for automobiles

3.2 汽车用压缩天然气钢瓶制造的典型简要工艺

我国汽车用压缩天然气钢瓶一般都采用管子收口法制造。

3.2.1下料

用锯床将无缝钢管按工艺要求切割成一定尺寸的管段。切料时,管段与锯床的锯条要保持一定的垂直度,以保证其两端面平行,切割面应平整光滑,下料后做材料标记移植,并按材料标记堆放管理。

3.2.2热收底

在旋压收底机上装调好工装卡具,其定位尺寸应达到工艺图纸要求。收底用工装卡具和旋轮应随时检修和保养,确保瓶体表面质量。

采用中频感应加热,加热长度应符合工艺要求,加热温度约为1200℃,并用火燃作辅助加热,中频加热时应保证管体温度均匀,加热部位温度要均匀,不得有阴阳面,更不许有过烧现象。

收底温度控制在约1200℃,模具温度200~300℃,瓶坯收底补偿加热温度一般不低于1100℃,融合温度一般不低于1300℃。

底形尺寸应符合产品图纸的要求。瓶体与瓶底弧形圆滑过度,弧形部不允许有明显的划痕、凹坑、鼓包、折叠和裂纹。瓶底外形应随时用底形样板检查。

每只瓶底必须封合,且在底部封合过程中,不应添加任何金属物。无缝钢管旋压收底过程中,如果添加金属物,金属物在高温下经氧化形成的氧化物可能会存在底部缝合处,产生有害的夹杂物,不利于底部的熔合质量。

收底后应逐只检查瓶底内表面质量,如发现有肉眼可见的凹孔、凸瘤、皱纹的氧化皮等缺陷,按照工艺图纸技术要求,采用机加工办法给予清除,瓶底不允许作补焊处理。

瓶底内表面机加是在卧式铣底机上进行,应对中瓶底中心清除缺陷。加工直径范围按照工艺执行,并应与未加工处圆滑过渡。瓶底底部机加后必须保证底部厚度大于设计的壁厚。

注:无缝钢管制成的瓶坯应进行工艺评定,无缝钢管制成的瓶坯与冲压气瓶瓶坯有一定的区别,经冲压拉拔后的气瓶瓶坯形状比钢管旋压后的瓶坯要好调整。管制瓶由于管端的局限性,底部成型的厚度依赖于管子的实际厚度其变化不大,且对于凹形底气瓶,其应力最大的环壳部位的厚度很难增厚,所以要求对管制瓶的瓶坯工艺进行工艺评定。

3.2.3热收口

底部密封性试验合格后,进行热旋压收口。收口的工艺与收底基本相同。

3.2.4热处理

在气瓶的热处理加工工艺中,采用合理的热处理工艺和淬火介质可以获得良好的韧性,在保证强度的情况下尽可能降低钢材的屈强比,提高断裂韧性,这都能提高气瓶的安全性。

气瓶瓶体应进行整体热处理,热处理应按经评定合格的工艺进行。淬火温度不应大于930℃,回火温度不应小于538℃。可用油或水基淬火剂作为淬火介质。用水基淬火剂作为淬火介质时,瓶体在介质中的冷却速度应不大于在20℃水中冷却速度的80%。

对于调质的气瓶,一般采用油或水基淬火剂作为淬火介质,目前水基淬火剂应用最为广泛。钢瓶用油淬火的特点是,组织转变均匀,但淬火时间长,淬透性差;钢瓶用水基淬火剂淬火的特点是,淬透性好,淬火时间短,但由于冷却速度快易产生淬火裂纹。所以限定瓶体在水基淬火剂介质中的冷却速度应不大于在20℃水中冷却速度的80%。

对热处理工序一定要有效控制,使钢瓶力学性能的均匀性、一致性得到保证。

3.2.5瓶口加工

汽车用压缩天然气钢瓶瓶口加工包括以下工序:车瓶口外径、车端面、钻中心孔、车螺纹底孔、攻丝。

3.2.6外抛丸、内喷砂处理

喷砂是采用砂机用细砂在高压下清除气瓶内外表面的氧化铁皮。喷砂时要保护瓶口螺纹,以防喷砂造成螺纹损伤。喷枪应均匀地沿体表面喷射,不准停留一处喷射。喷好的钢瓶不宜接触水,以防生锈。

对钢瓶进行喷砂处理,不仅能清除氧化铁皮,也能在内表面形成局部应力,使钢瓶内壁处于预压应力状态,改善其抗疲劳性能和抗氢脆能力。

1. 外抛丸处理:抛丸前瓶体表面必须干燥。抛丸后瓶体表面应无氧化皮,呈金属光泽。瓶体表面氧化皮脱落凹坑允许修磨,修磨后的壁厚不得小于设计壁厚。

2. 内喷砂处理:喷砂前瓶体内表面必须干燥无杂物。喷砂后瓶体内表面应无氧化皮,呈金属光泽,无残留砂粒。用压缩空气吹扫内表面,内表面无灰尘无异物,内表面作防锈处理。

3.2.7质量检验

内外表面检查、拉伸试验、冲击试验、冷弯试验、压扁试验、硫化物应力腐蚀试验、端部解剖、金相试验、无损检测、水压试验、气密性试验、水压爆破试验、疲劳试验。

3.3 汽车用压缩天然气钢瓶常见的失效模式

汽车用压缩天然气钢瓶常见的缺陷主要有裂纹、鼓疱、夹层、表面损伤和腐蚀造成的壁厚减薄、应力腐蚀、热损伤等。

4 结束语

本文详述了汽车用压缩天然气钢瓶的设计原则、材料选择的要求、制造工艺方法和制造中应注意的问题,解析了汽车用压缩天然气钢瓶在设计和制造上的特点,谨希望为同行提供一点借鉴和参考。

参考文献:

[1] TSG R0006—2014 气瓶安全技术监察规程[S].

[2] TSG R0009—2009 车用气瓶安全技术监察规程[S].

[3] GB/T 17258—2011 汽车用压缩天然气钢瓶[S].

[4] 中国特种设备检验协会. 气瓶检验员培训教材[Z].