生料球磨机粉磨工艺的二次技术改造

2018-05-08赵晓东

赵晓东

(重庆电子工程职业学院,重庆 401331)

0 前 言

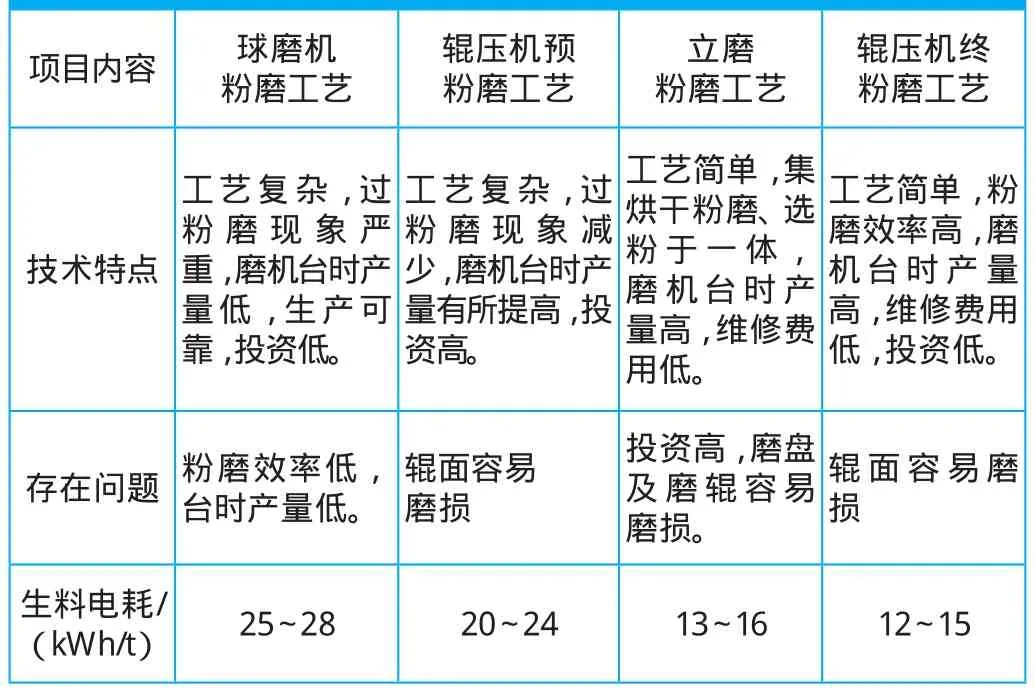

我国水泥企业制备生料主要有球磨机、辊压机预粉磨、立磨及辊压机终粉磨等四种粉磨工艺,技术性能见表1。2005年以前,新建水泥企业的生料制备系统主要采用球磨机粉磨工艺,2005年以后,除了采用硬度较高、磨蚀性较大的原燃材料,新建的水泥企业主要采用立磨粉磨工艺制备生料。2011年中国首创辊压机终粉磨工艺制备生料,成功配套5000t/d熟料预分解窑生产线,开创了水泥生料制备工艺的新篇章,取得了显著的增产节能效果,受到水泥业界的关注和首肯。

1 技术改造

辽西渤海水泥有限公司有两条2500t/d熟料生产线,其中1号线建于2000年,生料制备采用的是φ5m×10.5m风扫磨粉磨工艺系统,磨机台时产量平均为190.23t/h,生料电耗平均为27.12kWh/t。2号线建于2006年,生料制备采用的是丹麦史密斯公司生产的ATOX50立磨粉磨工艺系统,磨机台时产量平均为307.15t/h,生料电耗平均为18.13kWh/t。

生料立磨工艺流程见图1,主要设备配置见图2。

为了降低单位生料电耗,2008年对1号线的生料制备系统进行了技术改造,增置一套HFCG140-80辊压机设备,与原φ5m×10.5m风扫磨构成预粉磨工艺系统,技改后磨机台时产量平均为274.86t/h,生料电耗平均为22.84kWh/t,较技改前降低4.28kWh/t,磨机电流平均为300A,较技改前降低50A,取得了较好的增产节能效果,全年节电7.28×106kWh,创直接经济效益582.4万元,实现了当年投产当年收回投资成本。

表1 四种生料制备工艺的技术性能对比

图1 生料立磨粉磨工艺流程图

生料球磨机改造升级为辊压机预粉磨工艺,尽管取得了较好的节能效果,但生料电耗指标仍然比较高,还有较大的下降空间。为了再度降低生料电耗指标,2015年又对其进行了第二次技术改造,采用一套HFCG160-140辊压机+HFV4000型气流分级机,构成辊压机终粉磨工艺系统,完全替换原有的φ5m×10.5m风扫磨+辊压机预粉磨工艺系统,技改后的磨机台时产量平均为296.90t/h,生料电耗降到15.32kWh/t,较预粉磨工艺系统降低7.52kWh/t,较生料立磨粉磨工艺系统降低2.81kWh/t,增产节能效果十分显著。

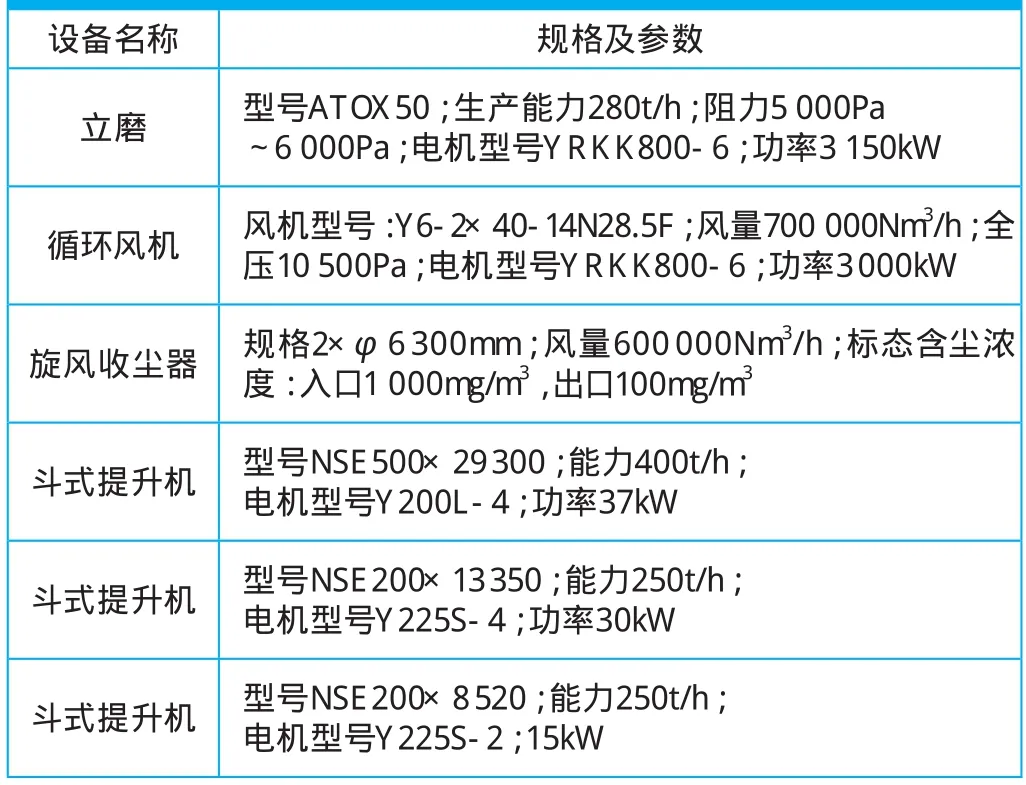

辊压机终粉磨工艺流程见图2,主要设备配置见表3。

表2 生料立磨粉磨工艺的主要设备配置

图2 辊压机终粉磨工艺流程图

2 改造效果

两套生产线使用的原燃材料完全相同,原料的粒度、水分、易磨性等基本相同,生料配合比、生料成品的质量控制指标及测试方法完全相同,辊压机终粉磨工艺与其它三种不同粉磨工艺的生产指标对比见表4。

表3 辊压机终粉磨工艺的主要设备配置

表4 四种不同粉磨工艺的生产指标

由表4可知,辊压机终粉磨工艺较球磨机粉磨工艺的生料电耗降低11.80kWh/t,台时产量增加106.70t/h;较辊压机预粉磨工艺的生料电耗降低7.52kWh/t,台时产量增加22.07t/h;较立磨粉磨工艺的生料电耗降低2.81kWh/t,节能效果十分显著。

辽西渤海水泥有限公司的1号线每年生产生料170万吨,完成第二次技术改造后,与球磨机粉磨工艺相比,每年可以节电2006.00万kWh,创直接经济效益1604.80万元;与辊压机预粉磨工艺相比,每年可以节电1278.40万kWh,创直接经济效益1022.72万元;与2号线的立磨粉磨工艺相比,每年可以节电477.70万kWh,创直接经济效益382.16万元。

3 结 语

生料球磨机经过两次技术改造,升级为辊压机终粉磨工艺,其台时产量提高56.09%,生料电耗降低43.51%,取得了显著的增产节能效果,值得其他水泥企业借鉴和参考。从节能角度出发,辊压机终粉磨代表水泥生料制备工艺的发展方向,是我国新建水泥企业和生料粉磨工艺技改升级的首选。

参考文献:

[1]赵晓东.φ4.6m×(9.5+3.5)m中卸磨的达标生产实践[J].水泥技术,2009(5):90-91.

[2]赵晓东.φ3.5m×12m中卸磨生料制备系统的生产实践[J].新世纪水泥导报,2009(4):47-49.