碳纤维树脂基复合材料在防空导弹上的应用*

2018-05-02张德刚陈纲

张德刚,陈纲

(1.中国航空工业集团公司 济南特种结构研究所,山东 济南 250023;2.北京电子工程总体研究所,北京 100854)

0 引言

碳纤维树脂基复合材料(carbon fiber reinforced polymer,CFRP)是目前国内外航空航天领域应用广泛的结构材料。从材料的比强度、比模量角度考虑,CFRP明显优于传统的铝、镁、钛、钢等金属材料,但是不同行业和领域产品的特点和要求各有不同,CFRP替代传统金属材料的实际效果也有所差异,特别是在防空导弹领域,需要精细化分析CFRP替代传统金属材料后的制造成本、适用性、整体性能提升等问题。文章分析介绍了CFRP在国内外航空航天领域的应用情况,并结合目前国内防空导弹的设计现状,从材料供货、制造工艺、成本、总体性能提升等方面对CFRP在防空导弹结构中的适用性问题进行了综合分析。

1 航空航天领域常用的CFRP

与金属材料相比,CFRP的主要优势是高的比强度和比模量(如表1所示),具有良好的可设计性,以及具有优异的耐疲劳、耐腐蚀和抗振动等特性,并且易于制造一次整体成型复杂零件。从目前航空航天领域的应用情况看,常用的CFRP有高强碳纤维/树脂基复合材料(如T300,T700增强的树脂基复合材料)、高强中模碳纤维/树脂基复合材料(如T800,IM7纤维增强的树脂基复合材料),高强高模碳纤维/树脂基复合材料(如M40J,M55J等高模纤维增强的树脂基复合材料)。在树脂体系上,环氧树脂应用广泛,其使用温度一般不超过150 ℃,工艺性好,技术成熟度高,当采用双马树脂作为基体材料时,复合材料的使用温度不高于250 ℃,耐温要求在300 ℃~450 ℃时选用聚酰亚胺树脂。通常情况下,耐高温树脂的工艺性较差,成品率低,制造成本较高。

2 CFRP在航空领域的应用

在军机、民机的大型承力构件中,采用CFRP替代钛、铝、镁等金属材料,可大幅降低结构质量,减少油耗,并降低运营成本。据保守估计,采用CFRP替代传统金属材料作为飞机主承力结构,可达到减重20%以上的效果。AV-8B 改型“鹞” 式飞机是美国军用飞机中使用复合材料最多的机种,全机所用CFRP的质量约占飞机结构总质量的26%,使整机减重9%,有效载荷比AV-8A飞机增加了一倍。结构质量系数是衡量军机战术技术性能的重要指标之一, 国外第4代军机的结构质量系数已达到27%~28%[1-2]。

另一方面,在航空领域基于CFRP整体成型工艺,开展飞机结构一体化设计,可减少飞机结构的零件种类、数量,缩短制造装配生产周期,进而降低飞机的制造成本。如美国F-35战斗机垂尾主承力盒段(如图1所示),制件前缘长3.65 m,重约90 kg,其加筋采用编织体,再和蒙皮制作成整体结构,利用RTM(树脂传递模塑成型)整体成型技术,其零件数从原来的13个变为1个,减少紧固件1 000多个,降低成本60%。又如美国第4代重型战斗机F-22,采用RTM整体成型工艺制造的包括高温环氧树脂和双马树脂基复合材料制件约400件,占复合材料结构质量25%,采用这项技术后比原设计节省开支2.5亿美元。该机型中典型的RTM成型复合材料主承力结构件是机翼主承力正弦波梁(每架飞机有46根),采用IM7/5250-4RTM双马复合材料体系,如图2所示。

3 CFRP在航天领域的应用

航天用碳纤维的应用以高强、中模为主,高模也有少量应用。在大型运载火箭上,CFRP应用多用于整流罩、发动机壳体等结构中,特别是上面级结构中广泛采用CFRP,有效地减轻了上面级结构质量,对提高运载火箭发射有效载荷的能力具有十分明显的效果[3-4]。如图3所示,美国的“大力神”火箭采用CFRP作为整流罩、级间段舱体和锥形尾舱承载结构材料,级间段蒙皮和锥形尾舱壳体采用的是IM7/8552复合材料[5]。另外美国、日本、法国的固体发动机壳体主要采用CFRP,如美国“三叉戟”-2导弹、“战斧”式巡航导弹、“大力神”-4 火箭、法国的“阿里安娜2”型火箭、日本的M-5火箭等发动机壳体,其中使用量最大的是美国赫氏公司生产的IM-7中模高强碳纤维,抗拉强度为5.3 GPa,性能最高的是日本东丽公司生产的T800碳纤维,抗拉强度5.65 GPa,杨氏模量300 GPa。

在空间结构中,CFRP以其较高的结构刚度、较低的线膨胀系数和可设计性广泛应用于太阳能电池阵、天线、桁架以及卫星本体等结构中。如日本JERS-1地球资源卫星壳体内部的500mm的推力筒、仪器支架、8根支撑杆和分隔环都使用了M40JB树脂基复合材料[6],此外,卫星的外壳、一些仪器的安装板均采用了碳纤维/环氧蜂窝夹层结构。我国在“地球资源卫星1号”及“风云二号”气象卫星上均采用了碳纤维/环氧复合材料做主承力构件。高性能碳纤维复合材料制成的结构件在卫星上应用比例的不断增加,有利于减小整星的质量,增加有效载荷的承载效率,进而大大降低了发射成本。日本东丽公司近年来连续推出的T800和T1000 等高强度纤维和M40J,M50J,M55J及M60J等高模量碳纤维,使CFRP 在卫星上的应用正大量从次承力结构件转入主承力结构件。

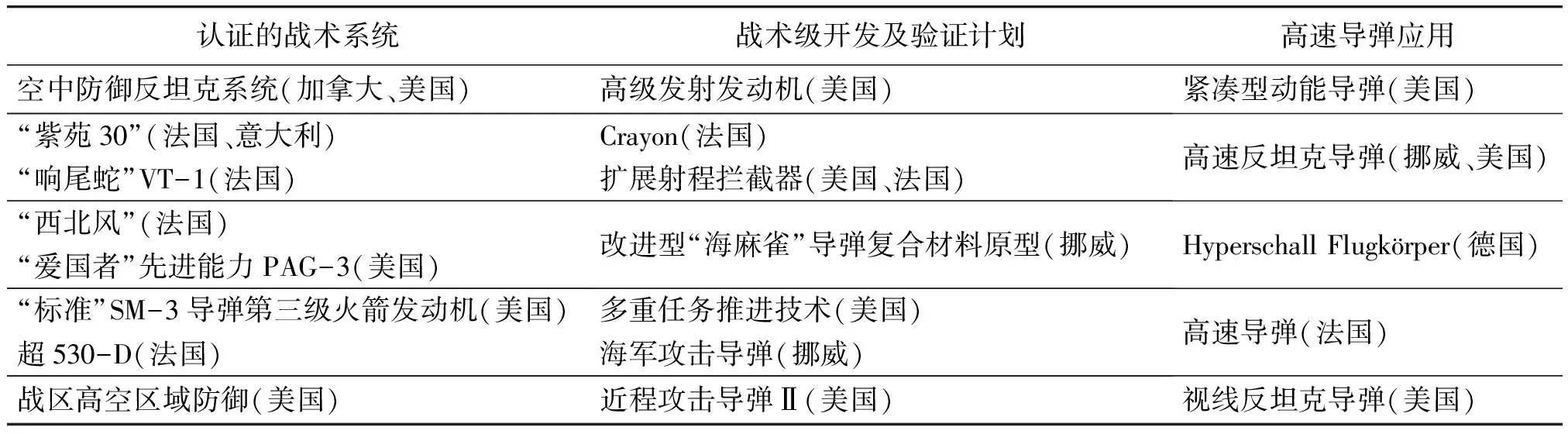

CFRP在战术导弹上的大规模应用始于20世纪80年代,主要应用于战术导弹固体火箭发动机壳体,目的在于获取更高的推重比,提升发动机结构的可靠性和安全性,并尽可能提高导弹结构频率。如美国的PAC-3就在PAC-2的基础上采用IM7缠绕成型复合材料发动机壳体,并将战斗部壳体材料改为T300树脂基复合材料,区域高层防御导弹THAAD也采用了高强中模碳纤维树脂基复合材料作为发动机壳体材料,并在其拦截器舱体结构中使用了赫氏公司生产的高模高强碳纤维[7],另外,雷神公司的超高速反坦克导弹HATM壳体采用M30S高强中模碳纤维缠绕成型,壳体壁厚仅2.5 mm(如图4所示)。表2为各种战术级火箭发动机复合材料壳体计划[8-9]。

出于对发动机安全性考虑,通常采用低感度推进剂、火箭发动机非传统壳体(即不采用金属壳体)等系统级方法来降低发动机对外界刺激的激烈反应。发动机采用复合材料壳体的试验表明,在快速加热中能弱化剧烈反应,降低结构爆破过程中的碎片能量。在20世纪90年代初进行的钝感弹药先进开发(IMAD )计划支持了该结论,认为对一些种类的推进剂,采用丝缠绕复合材料壳体的火箭发动机能缓和子弹和碎片的撞击反应。在IMAD计划中,对直径152 mm的火箭发动机,一种采用高强度复合材料壳体;一种采用典型钢壳体进行IM (钝感弹药反应)试验比较,发动机都采用低烟AP/HTPB(高氯酸铵/端羟基聚丁二烯)推进剂。试验结果见表3,使用复合材料壳体反应剧烈程度会显著降低[8]。

表1 典型树脂基复合材料与金属材料性能

4 CFRP在防空导弹上的应用分析

4.1 性能分析

CFRP在防空导弹上的主要应用方向是导弹舱体、舵翼面及发动机壳体结构等主要承力部件,这些部件占据了导弹结构质量的主要部分。CFRP的强度、刚度等力学性能存在较大的方向性差异,可通过铺层设计适应综合力学环境的要求。通常情况下,CFRP预浸料主方向的力学性能不等同于实际结构的力学性能。以T300/环氧树脂复合材料为例,典型复合材料铺层合结构的等效弹性模量能够达到铝合金材料的水平,传统金属材料与复合材料层合结构的等效拉伸模量和密度特性见图5。在比较分析复合材料弹体结构与金属结构性能差异时,需根据具体结构特征综合考虑减重效果、刚度、强度和环境适应性等因素。

多数导弹的结构质量占全弹质量的20%~30%,其中发动机结构质量占比在15%左右,随着弹径尺寸的增加,结构比重随之降低。在防空导弹结构质量中,防热结构质量占据了一定的比例,主要包含了气动热防护结构和发动机燃烧室内部分防热结构,可使用CFRP的承载结构的质量比例较低。因此,CFRP在导弹结构中的减重效果没有飞机结构中那么明显,与传统的导弹结构相比,CFRP在导弹不同部件上的减重效果也存在较大差异。

(1) CFRP在导弹舱体中的应用分析

目前防空导弹舱体结构常用的金属材料是铝、镁合金,由于导弹装填密度高、尺寸小型化,镁合金舱体壁厚一般在4 mm左右,铝合金舱体壁厚一般在2 mm左右。采用T300碳纤维复合材料替代镁合金作为舱体结构材料时,遵循等刚度设计原则,可减重40%。由于铝合金舱体壁厚较薄(一般在2 mm左右),采用T300复合材料替代铝合金作为舱体结构材料时,考虑到复合材料铺层设计原则,复合材料舱体结构最小壁厚不低于1.5 mm,可减重30%以上,但结构刚度难以提高,因此建议采用中模或高模碳纤维增强复合材料替代铝合金作为舱体结构材料,可同时实现减重30%和提高刚度25%的效果。另外,CFRP的模量在耐温性上有一定优势,在其使用温度范围内模量保持率在95%以上,而镁、铝合金的高温模量保持率不超过85%。

通常情况下,防空导弹结构设计遵循刚度设计、强度校核的原则,刚度设计环节对选材方案有较大的影响,而强度问题可以在局部设计中解决。但是选取CFRP作为防空导弹舱体结构材料时,应将刚度优势与强度设计的可实现性同时考虑,在强度方面需重点考虑几方面因素:①由于复合材料具有各向异性和脆性的特点,使复合材料连接部位的应力集中比金属严重,因此连接部位是复合材料结构静强度和疲劳强度的薄弱环节。特别在导弹舱段间连接结构设计上,绝不能照搬传统金属舱体结构套接或对接的结构形式,需要根据具体载荷特征和几何空间进行设计,多数情况下需要采取金属与复合材料混合结构进行设计,往往会占用较多的结构空间,并附加一定的结构质量。②虽然复合材料刚度具有很好的温度稳定性,但是高温对复合材料结构强度影响较大,对界面强度的影响尤为明显,因此在设计时需重点考虑连接结构、开口结构的高温强度裕度。③虽然中模、高模纤维的模量优势明显,但是该类纤维的拉伸与压缩强度存在较大的差异,以T800为例,其拉压强度比达到1.7以上,因此高模纤维增强复合材料结构强度的设计工况较复杂。

表2 战术级固体火箭发动机复合材料壳体计划Table 2 Composite tactical motor case programs

防空导弹复合材料舱体结构在设备安装、结构形式及布局、连接设计等方面与金属舱体结构差异较大,合理的复合材料舱体设计结果往往与金属舱体结构截然不同。借鉴飞机复材构件设计,典型结构件的设计在很大程度上依赖于专家经验以及以往成功的方法、实例等。然而目前复合材料在防空导弹上的应用积累非常有限,现行的开发体系在知识积累方面普遍存在许多问题,导弹研发单位不具备完备的复合材料制造配套条件,设计与工艺难以实现协同,缺乏对复合材料结构设计中企业专用知识的系统开发、有效归纳和整理,更谈不上对工程知识有效的继承、集成、运用、管理与创新,而这些都是衡量一个企业或行业复合材料结构设计、应用水平的关键。

(2) CFRP在发动机壳体中的应用分析

固体发动机壳体的轻量化、复合化是提高其性能的有效途径。20世纪60年代采用玻璃钢(GFRP),1980 年代CFRP 取代kevlar纤维复合材料(KFRP)。目前,CFRP广泛用于战略导弹和发动机壳体,发动机性能得到显著提高,而国内防空导弹发动机壳体结构材料则以高强度钢为主。评价固体火箭发动机壳体性能用容积特性来表征,即:

容积特性系数=PV/W,

式中:P为爆破压强;V为容积体积;W为材料质量。

显然,容积特性系数随着所用材料质量的轻量化而得到提高。对于超高强钢,容积特性系数为5~8 km ,钛合金为7~11 km, 玻璃钢为12~19 km,CFRP 容积特性系数高于GFRP。

防空导弹发动机壳体是导弹结构质量的重要组成部分,同时对全弹刚度的贡献度最大,从发动机自身设计角度出发,壳体选材设计需综合考虑爆破安全性和轻质化,从全弹设计角度出发,还需要考虑发动机结构对全弹刚度和弯曲频率的影响。出于对以上因素的综合考虑,中模高强碳纤维(T800,IM7等)成为国外先进防空导弹发动机壳体首选材料,该类纤维具有很高的抗拉强度和高断裂延伸率,拉伸强度是T300的1.5倍以上,同时纤维模量较T300,T700等常规产品高出近25%,因此在替代高强度钢作为发动机壳体材料时,可在不降低爆破压强的情况下,实现轻质化、高刚度的目标。以某型发动机壳体为例,壳体材料为2 mm高强度钢结构,壳体质量约75 kg,采用T800/环氧复合材料壳体等刚度设计,复合材料壳体壁厚为4.8 mm,爆破压强不降低,发动机减重37 kg,全弹减重3%。

在防空导弹发动机壳体上采用CFRP替代高强度钢时需要关住2方面的技术问题:①碳纤维/环氧复合材料的使用温度在150 ℃以下,其使用温度低于高强度钢,因此需要在内防热和外防热方面采取更多的措施,而防热措施需在性能与工艺方面与复合材料壳体匹配,因此采用CFRP作为发动机壳体结构材料的技术难度更大,同时也因防热问题增加一定的结构质量。②复合材料发动机壳体主要采用缠绕工艺,材料对弹体轴向刚度的贡献度受到限制,国内外目前仅限于将中模纤维应用于发动机壳体结构,而高模纤维由于其性能和缠绕工艺性问题尚未用于发动机壳体结构,国内部分发动机研制单位尝试在壳体缠绕过程中融入铺层工艺,提高了纤维方向与发动机轴向的一致性,进而大幅度提高发动机的弯曲刚度,采取该方式有望将高模纤维用于发动机壳体,可大幅度提升发动机以及全弹的刚度。

(3) CFRP在舵翼面结构中的应用分析

防空导弹舵翼面多采用钛合金、铝合金材料,以获取较高的强/刚度、精确的气动外形,以及良好的热强度。在固定舵翼面结构中,采用复合材料替代铝合金、钛合金可减重30%以上,并且在设计和成型工艺上都易于实现。但是在折叠舵翼面结构中,特别对于小尺寸折叠舵翼面,一方面为了实现折叠锁定机构的安装,需明确能否在复合材料中嵌入金属结构,并在成型后进行整体机加;另一方面需重点考虑舵翼面展开过程中的冲击环境对复合材料及其与金属材料的界面性能的影响,因为复合材料层合结构对面外冲击环境的敏感度很高,而舵面展开锁定过程中的冲击往往都是法向冲击。目前国内的防空导弹舵翼面结构尺寸较小,多数舵翼面采用折叠方式,且结构复杂,因此CFRP在防空导弹舵翼面结构中的应用较少[10]。

4.2 工艺与成本分析

成本属于一个重要的经济概念,其定义也随着社会对经济问题的不断认识而更新。随着这一认识的深入,人们对于航天产品的成本问题也从简单的设计制造过程中的成本消耗,过渡到了整个使用周期的全寿命周期成本。全寿命周期成本是指产品从开始酝酿, 经过论证、研究、设计、发展、生产、使用一直到最后报废的整个生命周期内所耗费的研究、设计与发展费用、生产费用、使用和保障费用及最后废弃费用的总和。

目前的航天产品中,复合材料结构制造的成本普遍高于金属结构,在防空导弹领域,复合材料构件的全寿命周期成本主要体现在论证、研究、设计和生产阶段,特别是在基础薄弱的情况下,复合材料构件的研究、设计阶段成本比例会大大增加,且远超过传统金属结构产品。因此,随着复合材料应用经验的不断积累,复合材料构件的全寿命成本将呈现显著下降的趋势。而复合材料构件的制造低成本问题,则需要通过先进的制造技术来解决。

从碳纤维复合材料结构成本构成上可以看到(如图6所示),原材料、设备和工装夹具、固化这3部分成本占到总成本的59%,如果能够充分利用干纤维液体成型、真空炉固化等先进低成本工艺带来的成本效益,则能够大幅度降低产品的制造成本。选择干纤维液体成型可以节省大量的纤维预浸、运输、保管费用,设备投资也较低。干纤维与液体树脂的成本,比同等的预浸料要低最多70%,预浸料的成本还体现在运输和保管上,一般需要在低温环境下贮存,并且贮存期很短。而干纤维则不存在这个问题,即降低贮存能耗,也方便进行生产规划。采用非热压罐固化工艺的主要目的是在保证同样质量水平的情况下,缩短固化时间、降低能耗,进而降低制造成本。常用的非热压罐固化工艺有真空袋固化、压膜固化、微波固化等[11-12]。

防空导弹的承载结构比重相对较小,采用CFRP替代铝、镁等轻质合金带来的减重效果有限,而碳纤维复合材料结构的制造成本普遍高于金属结构,因此在防空导弹结构中选用复合材料时应关住其性能方面的不可替代性和低成本问题,如更高的耐温性、高刚度、复杂结构生产高效性等。与之相关的工艺主要有RTM整体成型工艺、耐高温树脂基复合材料成型工艺等。在耐高温树脂基复合材料成型工艺方面,聚酰亚胺树脂基复合材料是国内外研究的热点,从图7可以看出,目前国际上的聚酰亚胺树脂基复合材料已发展到第4代,其耐温性可在420 ℃以上[13],并且在多型导弹上已成功应用,而目前国内的工艺水平相对滞后,在防空导弹上也未见使用。

4.3 原材料供货

碳纤维是重要的战略物资,它的发展历程就充满浓厚的军事背景。1988年美国国会通过法令,军用碳纤维PAN 原丝要逐步自给。之后,美国的Amoco公司和Hexcel 公司相继建成千吨级以上的PAN原丝生产线[14-15]。表4列出了目前国际市场供应的成熟碳纤维产品,可以看出日本的碳纤维材料完全实现了商业化生产,其产品也已形成了适合于不同性能要求的全系列化模式,在国际市场上出于垄断地位。美国出于自身军事发展的需要,也有自己的碳纤维产品,并且在PAC-3,THAAD等核心装备上,使用的都是美国赫氏生产的IM7,UHMS等高性能碳纤维,而没有选用性能更好的T800等日本品牌。

生产厂家牌号拉伸强度/MPa拉伸弹性模量/GPa断裂伸长率(%)密度/(g·cm-3)东丽T30035302301.51.76T300J42102301.81.78T70049002302.11.80T80056502961.91.81T100070602962.41.80M4027403920.71.81M40J44003771.21.75M46J42004361.01.84M5024504900.51.91M50J41204750.91.88M55J40205400.81.91M60J38205880.71.93东邦人造丝UM4049003821.31.79UM4647104351.11.82UM5538205400.71.92HMS-40X44103921.11.84HMS-46X42204510.91.87HMS-55X40205390.71.92HMS-60X34305880.61.95三菱人造丝HR4044103901.11.82HS4044104501.01.85HerculesIM753102761.811.77IM854503031.671.80HMS-637003721.021.75UHMS38004440.751.88AmocoP-10024006900.32.17P-12022008300.32.18

碳纤维、碳纤维制品及其相关设备作为重要的战略物资,被美国为首的西方国家列为禁止向我国提供的物资。我国就是在国际封锁的恶劣环境中进行碳纤维的研发。从“五五”至“十二五”,高性能碳纤维的研制均被列入国家重点科技攻关项目,经过“十五”期间863等计划的攻关我国标准模量T300及T700级碳纤维已基本可以实现自主保障,但是在中模高强及高模高强型碳纤维方面,其技术水平落后于发达国家,质量和数量均无法满足要求。

纵观国外防空导弹结构中碳纤维复合材料的使用情况,可以明显看出中模高强型碳纤维(如T800,T1000,IM7)用量较多,高模高强型碳纤维(如M40J,M55J,UHMS)也有一定的用量。目前我国已建成百吨级T800生产线以及20 t以上级高模纤维生产线,并安排相关项目开展国产纤维稳定性化生产和工程应用研究工作,预计2~4年时间将初步实现T800H和M40J级纤维的稳定化生产。

5 结束语

原材料供货、研发成本等因素是CFRP在防空导弹应用过程中不可忽视的问题。该类材料在防空导弹发动机壳体结构中具有广泛的应用前景,可明显提升导弹的性能指标,在选材方面建议优先考虑强度、刚度、工艺性等综合性能较好的高强中模型碳纤维,并结合铺层工艺可有效提高壳体结构抗弯刚度。在导弹舱段结构中采用CFRP主要出于对刚度、强度、耐温性等力学性能的苛刻要求,建议选择高模、高强碳纤维,并与高耐温等级树脂匹配使用。

参考文献:

[1] 王春净,代云霏.碳纤维复合材料在航空领域的应用[J].机电产品开发与创新,2010,23(2):14-15.

WANG Chun-jing,DAI Yun-fei.Application of Carbon Fiber Composite in Aerospace[J].Development & Innovation of Machinery & Electrical Products,2010,23(2):14-15.

[2] 何东晓.先进复合材料在航空航天的应用综述[J].高科技纤维与应用,2006,31(2):9-11.

HE Dong-xiao.Review of the Application of Advanced Composite in Aviation and Aerospace[J].Hi-Tech Fiber & Application,2006,31(2):9-11.

[3] Peter M Wegner,John E Higgins,Barry P Van West.Application of Advanced Grid-Stiffened Structures Technology to the Minotaur Payload Fairing[R].AIAA 2002-1336.

[4] Adam Biskner,John Higgins.Design and Evaluation of a Reinforced Advanced-Grid Stiffened Composite Structure[R].AIAA 2005-2153.

[5] John J Smith.Evolved Composite Structures for Atlas V[R].AIAA 2002-4201.

[6] 李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):202-212.

LI Wei,GUO Quan-feng.Application of Carbon Fiber Composites to Cosmonautic Fields[J].Chinese Journal of Optics,2011,4(3):202-212.

[7] Joel M Zuieback,Russell R Medley.Manufacturing Technology for a Low Cost,Lightweight Composite Bulkchead for THAAD[R].AIAA 1998-5192.

[8] Michael J Fisher,Thomas L Moore.Composite Motor Cases for Tactical Missile Propulsion Systems[R].AIAA 2005-3611.

[9] 刘萝威,严明.用于战术导弹推进系统的火箭发动机复合材料壳体[J].飞航导弹,2007(3):45-47.

LIU Luo-wei,YAN Ming.Composite Motor Cases for Tactical Missile Propulsion Systems[J].Aerodynamic Missile Journal,2007(3):45-47.

[10] 肖军,张鹏.轻质复合材料舵翼面的材料设计[J].航空兵器,2008(5):57-61.

XIAO Jun,ZHANG Peng.Material Design on Light PMC Rudder and Wing[J].Aero Weaponry,2008(5):57-61.

[11] 梁宪珠,张铖.浅谈降低国内航空复合材料结构成本的途径[J].航空制造技术,2011(3):40-44.

LIANG Xian-zhu,ZHANG Cheng.Approaches to Reducing Cost of Composites in Domestic Aviation[J].Aeronautical Manufacturing Technology,2011(3):40-44.

[12] 张丽华,范玉青.复合材料构件低成本技术发展趋势[J].航空制造技术,2005(7):61-63.

ZHANG Li-hua,FAN Yu-qing.Development Trends of Technologies of Affordable Composite Structure[J].Aeronautical Manufacturing Technology,2005(7):61-63.

[13] 刘萝威,曹运红,高温树脂基复合材料在超声速导弹弹体上的应用[J].宇航材料工艺, 2002(5):15-19.

LIU Luo-wei,CAO Yun-yong.High-Temperature Resistant Resin Matrix Composite Applications to Supersonic Missile Airframes[J].Aerospace Materials & Technology ,2002(5):15-19.

[14] 贺福,李润民,碳纤维在国防军工领域中的应用(1)[J].高科技纤维与应用,2006,31(6):5-10.

HE Fu,LI Run-min.Application of Carbon Fiber in Defence and Military (1)[J].Hi-Tech Fiber & Application,2006,31(6):5-10.

[15] 贺福,李润民,碳纤维在国防军工领域中的应用(2)[J].高科技纤维与应用,2007,32(1):9-13.

HE Fu,LI Run-min.Application of Carbon Fiber in Defence and Military (2)[J].Hi-Tech Fiber & Application,2007,32(1):9-13.