注塑机机筒设计的分析对比

2018-04-19郭永增

郭永增

(宁波市海达塑料机械有限公司,浙江 宁波 315200)

注塑机机筒是注射机构的重要塑化零件,机筒头部需要连接机筒前体,又要承受注射压力的冲击,是机筒疲劳强度的薄弱环节,机筒头部的裂纹是机筒失效的主要现象,故机筒外径及其机筒前体的连接形式是机筒设计中的重点。

1 连接螺钉的设计校核

所选机型相关参数如下:

系统压力P系统=16 MPa,注射压力P注射=137 MPa,注射推力F注射=270 kN,注射行程215 mm,螺杆直径50 mm。

机筒、机筒前体材料:38CrMoAl

弹性模量:206 GPa

泊松比:μ=0.3

抗拉强度极限:σb=980 MPa

材料屈服极限:σS=835 MPa

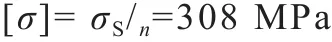

机筒与机筒前体采用内六角螺钉连接,由于注射力大,布置10个12.9级高强度螺钉,其拉伸强度为1 200 MPa,材料的屈服强度极限为σS=1 080 MPa,安全系数n取3.5[1],则许用螺钉拉应力:

单个螺钉的工作拉力为:

为保证螺钉连接的可靠性,对螺钉施加一定的预紧力,注射时取螺钉的残余预紧力为:

取螺钉的相对刚度0.2,螺钉的预紧力为:

注射时单个螺钉的总拉力为:

则螺钉拉伸强度条件满足公式[1]:

查机械设计手册,选取内六角螺钉M20×90,螺距2.5 mm,小径为17.29 mm。

2 机筒的设计及强度校核

根据已选定的螺钉尺寸设计机筒与机筒前体得出以下两种设计方案:

(1)方案一

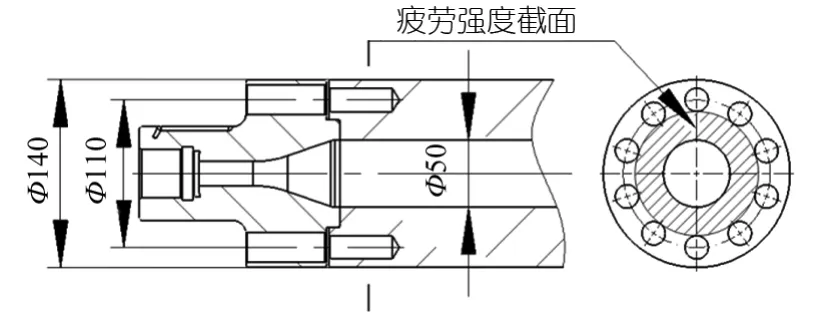

机筒与机筒前体采用M20×90的内六角螺钉连接,根据螺钉排布定外径为140 mm的直筒型联接式,其最容易发生径向裂纹的位置在螺钉连接的螺钉孔底直径截面,如图1所示,疲劳强度截面外径92.5 mm,内径50 mm。

图1 直筒型机筒设计方案

注塑机机筒疲劳强度公式[2]:

式中:

K—疲劳强度截面的径比K=92.5/50=1.85;

σS—材料屈服强度极限,取575 MPa[2];

n—安全系数,取1.5~2;

[σ]— 许用应力,[σ]=385 MPa。

可得:

(2)方案二

机筒与机筒前体同样采用M20×90的内六角螺钉连接,根据螺钉排布定大径为165 mm,小径为130 mm的阶梯型联接式,机筒总长度不变,其最容易发生疲劳破坏的截面为小径截面,如图2所示,疲劳强度截面外径130 mm,内径50 mm,径比K=2.6。

图2 阶梯型机筒设计方案

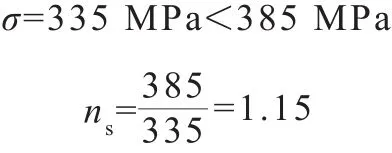

同理将方案二数据代入机筒疲劳公式,可得:σ=278 MPa<385 MPa

从理论计算对比可以看出,两种方案均能够达到机筒的疲劳强度要求,单凭强度校核计算很难说明问题,为此通过ANSYS仿真分析进行进一步的对比验证。

3 ANSYS软件仿真分析

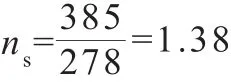

3.1 方案一仿真分析

在Solidworks中绘制机筒和机筒前体,并将其组装为装配体导入Ansys workbench中。选择Static Structural静力分析,在EngineeringData中自定义材料属性,将机筒和前机筒的材料设为38CrMoAl,即设其弹性模量为206 GPa,泊松比为0.3。采用三角表面划分法将模型进行划分,最小边长12 mm,对前机筒分配10 922个单元,节点数为19 453;机筒分配63 960个单元,节点数为108 660;前机筒与机筒共使用的总单元数为74 882,总节点数为128 113,适于对机筒和机筒前体的快速有限元分析与优化。

添加载荷与约束条件,机筒右端用机筒紧母固定在注射座上,添加一个固定约束,额定注射压力产生在额定注射行程段,在机筒前段添加均布载荷137 MPa,此载荷的轴向长度取注射行程长度215 mm。

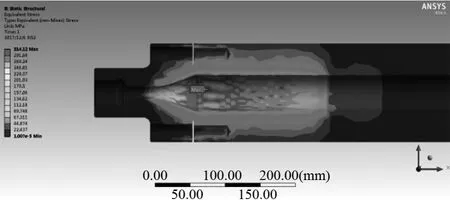

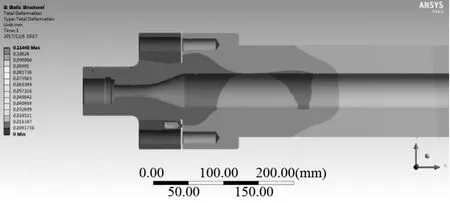

在Solution中,运行Solve求解,输出结果如图所示。最大变形发生在机筒和机筒前体连接的螺钉口处,如图3所示。最大变形量0.10 mm;机筒的最大等效弹性应变1.537×10-3,如图4所示。最大等效应力314.12 MPa,如图5所示。结果显示最大位移处与最大等效应力位置与实际工况中容易发生疲劳破坏的位置一致。

图3 方案一最大变形量

图4 方案一最大等效应变

图5 方案一最大等效应力

3.2 方案二仿真分析

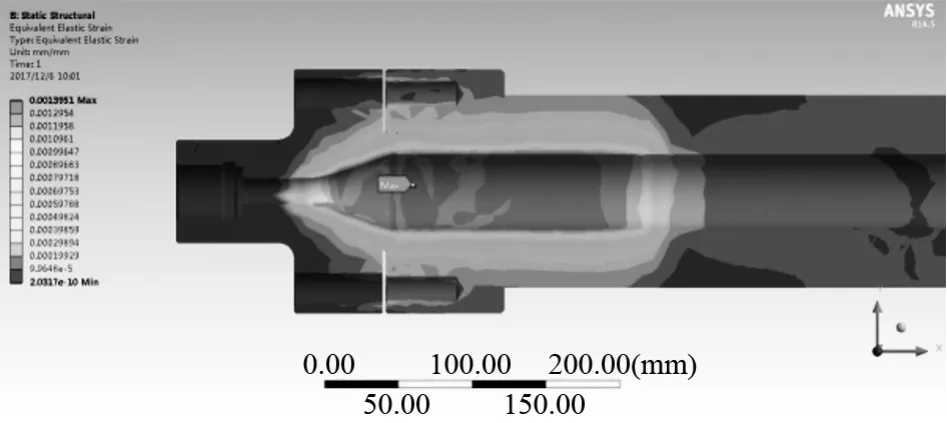

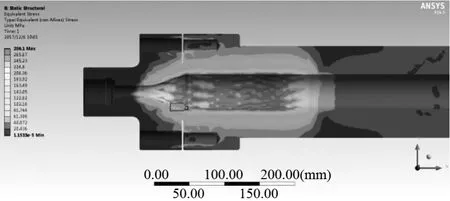

将阶梯式的机筒前体与机筒装配后导入Ansys workbench中。采用三角表面划分法将模型进行划分,对机筒前体分配10 901个单元,节点数为19 395;机筒分配65 939个单元,节点数为112 328;机筒前体与机筒共使用的总单元数为76 840,总节点数为131 723,约束条件和施加载荷不变,运行Solve求解,输出结果如图6所示,最大形变处位置一致,最大变形量0.11 mm;机筒的最大等效弹性应变1.395×10-3,如图7所示;最大等效应力286.10 MPa,如图8所示。结果显示与实际工况一致。

图6 方案二最大变形量

图7 方案二最大等效应变

图8 方案二最大等效应力

4 结果对比分析

应用Ansys仿真分析所得的结果与机筒在生产作业中容易发生疲劳破坏的位置一致,说明本文的建立的有限元基本模型、约束施加、输出结果基本符合实际的工况,具有借鉴意义。

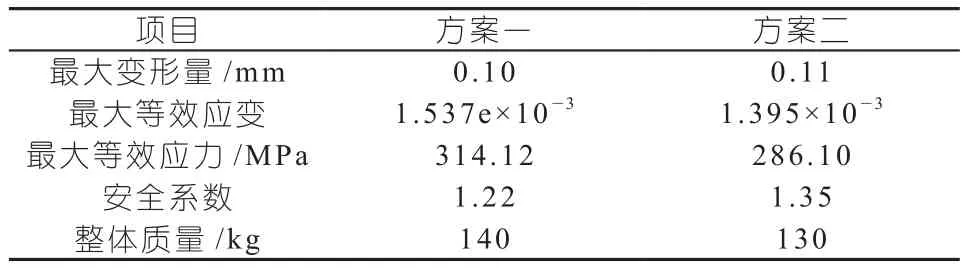

通过Ansys仿真分析的对比验证,如表1所示。确定采用方案二的阶梯式机筒和机筒前体设计,两种方案的最大形变处一致,最大形变量基本相同,且在实际使用中,注射压力小于设计压力,最大变形量对应也小,方案二的最大等效应变和应力较小,安全系数较大,整体质量小,此外,本文涉及的机筒用于高速机,注射压力不高但注射速度快,在高速注射的过程中对机筒前体的冲击力较大,故采用阶梯式的设计方案,适当增加机筒前端壁厚,增大其疲劳强度截面积,减小其发生疲劳破坏的可能性。

表1 ANSYS运行结果对比

参考文献:

[1]闻邦椿.机械设计手册.第2卷(第5版).北京:机械工业出版社,2010,1.

[2]塑料机械设计[M].北京化工大学,华南理工大学编.北京:中国轻工业出版社,1995,335.