首钢炼钢技术的进步与创新

2018-04-09朱国森李海波季晨曦

朱国森 李海波 季晨曦

(1.首钢京唐钢铁联合有限责任公司,河北唐山 063200;2.首钢技术研究院,北京 100043;3.北京市绿色可循环钢铁流程重点实验室,北京 100043)

首钢集团有限公司于1919年成立于北京市石景山区,自2002年开始逐步向河北省搬迁调整,经过10余年的建设、达产和达效,首钢逐渐建立起首钢迁钢、首钢首秦和首钢京唐三个生产基地,主要产品包括汽车板、镀锡板、酸洗板、硅钢、海工钢、桥梁用钢和高强钢等。三个炼钢单元的主要设备如表1所示。

在三个炼钢单元建设之初, 首钢确定以绿色环境友好、高效、洁净钢生产为原则,投产以来,首钢在冶炼和连铸全流程开展了大量的研究,开发了一系列的创新性技术,主要包括:1)转炉少渣炼钢(SGRS)技术;2)转炉顶底复吹CO2技术;3)稳定高效转炉底吹(SEBC)技术;4)椭圆浸渍管RH真空精炼技术;5)高拉速连铸技术;6)倒角结晶器连铸技术。

表1 首钢炼钢单元的主要设备Table 1 Main equipments of the steelmaking units in Shougang

1 转炉少渣炼钢(SGRS)技术

石灰是转炉冶炼过程的主要造渣材料,众所周知,石灰石是不能再生资源,其开采、烧制均会对环境造成一定的负面影响,如何进一步降低炼钢的石灰消耗具有十分重要的意义。转炉吹炼过程石灰的主要作用是造渣、脱磷,转炉炼钢脱磷反应可由式(1)表示,其反应平衡常数Kp可由式(2)计算[1- 2]:

2[P]+5[O]=(P2O5)

(1)

式中:Kp为反应平衡常数;ai为组元i的活度;T为温度,K。

图1为计算得到的脱磷反应平衡常数Kp随温度的变化。可见,当温度为1 630~1 680 ℃时(相当于转炉炼钢吹炼终点),脱磷反应平衡常数在1.7×10-11~6.4×10-11之间;随着温度降至1 320~1 380 ℃(相当于转炉吹炼前期),平衡常数提升至1.8×10-6~1.8×10-7,提升了4个数量级以上(10 000倍以上)。

基于上述物理化学的原理,SGRS技术将高温下缺乏脱磷能力的炉渣适当降温后循环使用,从而将转炉吹炼过程分成明确的脱磷和脱碳两个工艺阶段。主要工艺流程是:(1)转炉出钢结束后不再将液态炉渣倒出废弃,而是将炉渣留在炉内循环使用;(2)采用顶吹溅渣等措施实现液态渣固化;(3)向炉内装入废钢、铁水;(4)进行脱磷阶段的冶炼,吹炼供氧时间为3.5~4 min;(5)脱磷阶段吹炼结束后倒出炉内部分炉渣;(6)进行脱碳阶段的吹炼;(7)脱碳阶段吹炼结束后出钢,但将液态炉渣留在炉内,进入下一循环。

图1 温度对转炉吹炼过程中脱磷反应平衡 常数的影响Fig.1 Influence of temperature on equilibrium constant of dephosphorization reaction during BOF smelting

但是与常规工艺相比,该工艺存在特有的难点,例如:1)脱碳结束的炉渣含有1.4%~2.0%的P2O5,能否确保脱磷阶段的脱磷率是能否减少转炉石灰消耗的关键;2)脱磷结束能否快速足量的倒掉炉渣,不仅影响转炉吹炼周期,还会由于炉内蓄积的炉渣量增大而导致吹炼溢渣,最终导致SGRS工艺循环终止。

为此,开发了:1)脱磷阶段炉渣物性控制与足量稳定倒渣技术,其关键是突破了必须采用较高碱度渣脱磷的传统工艺理念束缚,在脱磷阶段采用低碱度炉渣(目标碱度1.3~1.5)和低枪位、高强度供氧以加强搅拌,在获得良好脱磷效果的同时,解决了倒渣量不足和渣中铁珠含量高这两个最大的难题[3]。采用该技术,基本解决了脱磷结束倒渣这一影响SGRS工艺稳定运行的难题。210 t转炉脱磷阶段倒渣量为6.0~12.5 t(铁水硅含量变化影响),倒渣时间为4.0~5.0 min;100 t 转炉脱磷阶段倒渣量为4.0~8.0 t,倒渣时间3.0~4.5 min。2)高效脱磷工艺技术的关键是加强熔池搅拌、促进熔池内部磷向渣/铁界面传输,通过调整供氧或加入铁矿石(铁皮)提高渣中FeO活度。采用该技术后,脱磷阶段结束(吹炼4.5 min左右)金属熔池磷的质量分数平均降低至0.029 3%,脱磷率平均为59.6%,在上炉所留炉渣P2O5质量分数1.5%以上的不利条件下,超过了转炉常规工艺吹炼前期的脱磷率。由于脱磷阶段脱磷效率高,脱碳阶段终点钢水磷最低可脱除至0.006 0%,平均为0.009 56%,能够满足除少数超低磷钢种(如抗酸管线钢)外绝大多数钢种磷含量控制要求。

该技术在首钢210 t转炉、100 t转炉上稳定使用后,转炉炼钢石灰、轻烧白云石消耗与炉渣排放量分别降低了45%、35%、31%以上。由于炉渣量减少以及避免了转炉吹炼结束随炉渣一起倒掉的残留钢液,而且倒掉的脱磷炉渣中T.Fe含量较低,采用SGRS工艺后,转炉铁耗量降低了6 kg/吨钢。

2 转炉顶底复吹CO2技术

CO2用于转炉吹炼的主要反应如式(3)~(5)所示[4],可见吹入的CO2部分代替了吹入氧气的作用,降低转炉吹炼的氧气消耗。同时由于反应(4)是吸热反应,当氧气从顶枪吹入钢液时,会降低火点区的温度,从而减少铁元素燃烧产生的烟尘。而且由于吹入CO2的降温作用,使得转炉吹炼前期能够在比较长的时间内维持在对于脱磷有利的低温区间,提高了脱磷效率[5]。在底吹气体中混入CO2后,由于在CO2气体上升的过程中,发生反应(4),使得1 mol的CO2产生2 mol的CO,气体膨胀增加,提高对吹气体的搅拌效果,因此CO2可增强搅拌,改善动力学条件,进而降低转炉终点碳氧积和炉渣中T.Fe含量。

CO2+C=2CO

(3)

2[P]+5CO2+3(CaO)=(3CaO·P2O5)+5CO

(4)

CO2+[M]=MOx+CO

(5)

式(5)中的M为转炉吹炼过程中被氧化的元素。

转炉顶底复吹CO2技术的主要工艺参数:顶吹CO2流量控制在0.2 Nm3·t-1·min-1,底吹CO2流量控制在0.03 Nm3·t-1·min-1,顶底复吹CO2混合比约7%。首钢300 t转炉采用该技术后,粉尘量及其中T.Fe质量分数均降低10%以上;终点炉渣中T.Fe质量分数降低了3.6%;炉渣中P2O5质量分数增加0.63%;煤气量增加5.2 m3/t,煤气中CO质量分数增加0.6%。

3 稳定高效转炉底吹SEBC技术

首钢210 t转炉的底吹强度设计为0.03~0.10 Nm3·min-1·t-1,在实际生产过程中,当炉龄达到2 000炉次以上时,底吹枪难以裸露,实际底吹强度仅能达到0.03~0.05 Nm3·min-1·t-1左右,转炉终点的碳氧积平均在0.002 5以上,炉龄后期更是达到0.003 0以上,对汽车板、镀锡板等冷轧钢板洁净度造成了非常不利的影响。

SEBC技术的关键是:1)较低底吹强度(0.06 Nm3·min-1·t-1)下炉内钢液的大环流,减少小环流的抵消和耗散;2)控制转炉炉底和底吹枪随炉龄增加逐渐均匀侵蚀,炉底厚度不再出现侵蚀与补炉导致的反复变化;(3)摒弃通过底吹维护形成蘑菇头的传统理念,确保全炉役底吹孔可视。

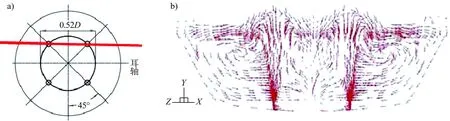

以210 t转炉为例,采用Fluent 16.1研究了底吹枪数量和布置对炉内钢液流动的影响。图2为炉底采用12支底吹枪对流场的影响,图2(a)为底吹枪的布置示意图,图2(b)为图2(a)中黑色粗线所在纵向截面流场的速度矢量图。可见,采用12只底吹枪双节圆布置,在熔池内部形成多个环流区域,存在上下环流之间互相冲击导致的能量抵消,降低了实际搅拌效果,不利于钢液内部搅拌和均匀成分。

图2 (a)12支底吹枪布置示意图及(b)其对应的炉内纵截面钢液流动速度矢量图Fig.2 (a) Schematic of layout of 12 bottom blowing lances and (b) corresponding velocity vector diagram of molten steel flow in longitudinal section

图3为炉底采用4支底吹枪对流场的影响,图3(a)为底吹枪的布置示意图,图3(b)为图3(a)中黑色粗线所在纵向截面流场的速度矢量图。可见,当采用4支底吹枪对称分布时,在熔池内部形成了大的环流,减少了采用12支底吹枪造成的环流之间能量相互抵消,改善了搅拌效果。

图3 (a)4支底吹枪布置示意图及(b)其对应的炉内纵截面钢液流动速度矢量图Fig.3 (a) Schematic of layout of 4 bottom blowing lances and (b) corresponding velocity vector diagram of molten steel flow in longitudinal section

采用SEBC工艺后,在6 100炉次以上炉龄的条件下,底吹枪全程保持裸露,全炉役碳氧积平均值达到了0.002 0。图4(a)为SEBC技术应用后炉龄末期底吹枪形貌,图4(b)为SEBC技术应用前后全炉役碳氧积的变化情况。

4 椭圆浸渍管RH真空精炼技术

首钢1号210 t真空RH炉于2016年投产,主要工艺参数是:圆形浸渍管内径为650 mm,真空度0.67 mbar,下抽气能力为750 kg/h,提升气体流量为2 000 NL/min时,0.67 mbar下循环流量为140 t/min。与2~4号RH相比,1号RH冶炼超低碳钢时间长,如钢水中的碳质量分数由0.035%脱至0.001 5%以下的时间约3 min;去除微小夹杂物的效果差。

真空下循环流量是影响RH脱碳效率和去除夹杂物效果的主要因素之一。Kuwabara[6]提出的循环流量计算公式如下:

Q=114G1/3d4/3[ln(P0/P)]1/3

(6)

式中:G为提升气体流量,m3/min;d为浸渍管管内径,m;P为真空室压力,Pa;P0为大气压力,Pa。

从式(6)中可以看出,循环流量受提升气体流量、浸渍管内径及真空室内压力的共同影响。随着提升气体流量的增加、浸渍管内径的增大和真空室压力的降低,钢液循环流量也随之增大。当RH设备建成投产以后,受真空泵能力以及管道的限制,增加提升气体流量和降低真空室极限真空度的可能性很小,而增大浸渍管内径则成为提高循环流量的唯一有效措施。但是,由于受钢包内径的限制,圆形浸渍管无法持续扩大外径,主要原因是增大后的浸渍管会剐蹭钢包包沿。

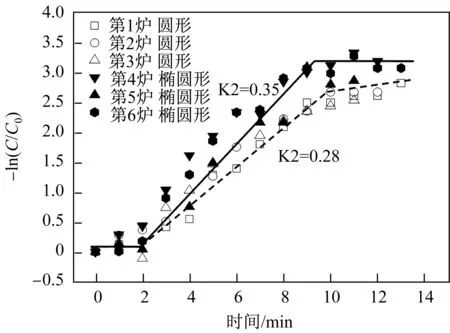

为此,采用水力学模型和数值模拟的方法设计了用椭圆形浸渍管替代圆形浸渍管。椭圆浸渍管的长轴为1 150 mm、短轴为652 mm、当量直径为866 mm,与原始圆形浸渍管相比,当量直径提高了33%,面积提升了77%。图5给出了水模型研究得到的不同浸渍管和真空度下提升气体流量对循环流量的影响,可见,当真空室压力为0.67 mbar、提升气体流量为2 000 NL/min时,新型椭圆浸渍管将循环流量提升到了257 t/min,比圆形浸渍管提升了51%;当真空室压力为40 mbar时,循环流量也提升了38%。

图5 不同浸渍管和真空度下提升气体 流量对循环流量的影响Fig.5 Influence of lifting flow rate on circulation rate for different dipping pipes and vacuum degrees

图6给出了1号RH采用椭圆浸渍管精炼技术前、后的脱碳速率,可见快速脱碳阶段的脱碳速率由圆形浸渍管的0.28 min- 1提升到了0.35 min- 1。冶炼超低碳钢的真空时间缩短了4.0 min,脱氢至0.000 2%以下的时间缩短了3.7 min,合金均匀的时间缩短了3.0 min。

5 高拉速连铸技术

首钢京唐1号和3号连铸机是高拉速连铸机,设计的最大拉速为2.3 m/min,铸机的冶金长度为43.5 m,配置了FC结晶器。随着KR脱硫预处理、脱磷转炉、脱碳转炉、RH真空精炼等工序的高效化,高拉速连铸已成为高效洁净钢生产工艺的瓶颈。此外,虽然我国的连铸比已经达到99%以上,但是传统板坯的拉速与日韩等国的先进企业相比,还存在很大差距。如日本JFE公司福山厂连铸LC和ULC钢的拉速达到了3.0 m/min,韩国浦项光阳厂的拉速也达到了2.7 m/min[7- 9]。

图6 RH浸渍管改造前、后的脱碳速率Fig.6 Decarburization rates for different types of dipping pipe

高拉速连铸技术的主要难点是:1)拉速提高,保护渣的消耗量减少,坯壳与铜板之间润滑变差,易发生粘接导致漏钢;2)拉速提高,结晶器出口坯壳变薄,对钢水静压力的抵抗变弱,易发生漏钢事故;3)拉速提高,结晶器液面波动与表面流速增大,保护渣更易被卷入钢中从而形成钢板的表面缺陷;4)拉速提高,结晶器内钢液流股冲击深度增大,大型夹杂物难以上浮,也增加了钢板的表面缺陷。

为了攻克上述难点,高拉速连铸技术开发包括以下关键点:

1)新型低黏度保护渣。与传统拉速的保护渣相比,1 300 ℃下,保护渣的黏度由0.29 Pa·s降低为0.14 Pa·s,凝固温度由1 043 ℃提高至1 085 ℃。较低黏度确保了保护渣的流入充分,较高的凝固温度则提高了坯壳横向冷却的均匀性。采用新型保护渣后,拉速达到2.5 m/min,保护渣耗量为0.23 kg/m2,有效避免了粘接漏钢。

2)设计了强冷结晶器。将结晶器宽面和窄面的水量分别提升至4 900和 600 L/min,确保水流速在9 m/s以上。采用该冷却技术后,宽面和窄面热流密度分别为2.05和1.82 MW/m2,确保了坯壳出结晶器的厚度达到9.5 mm。

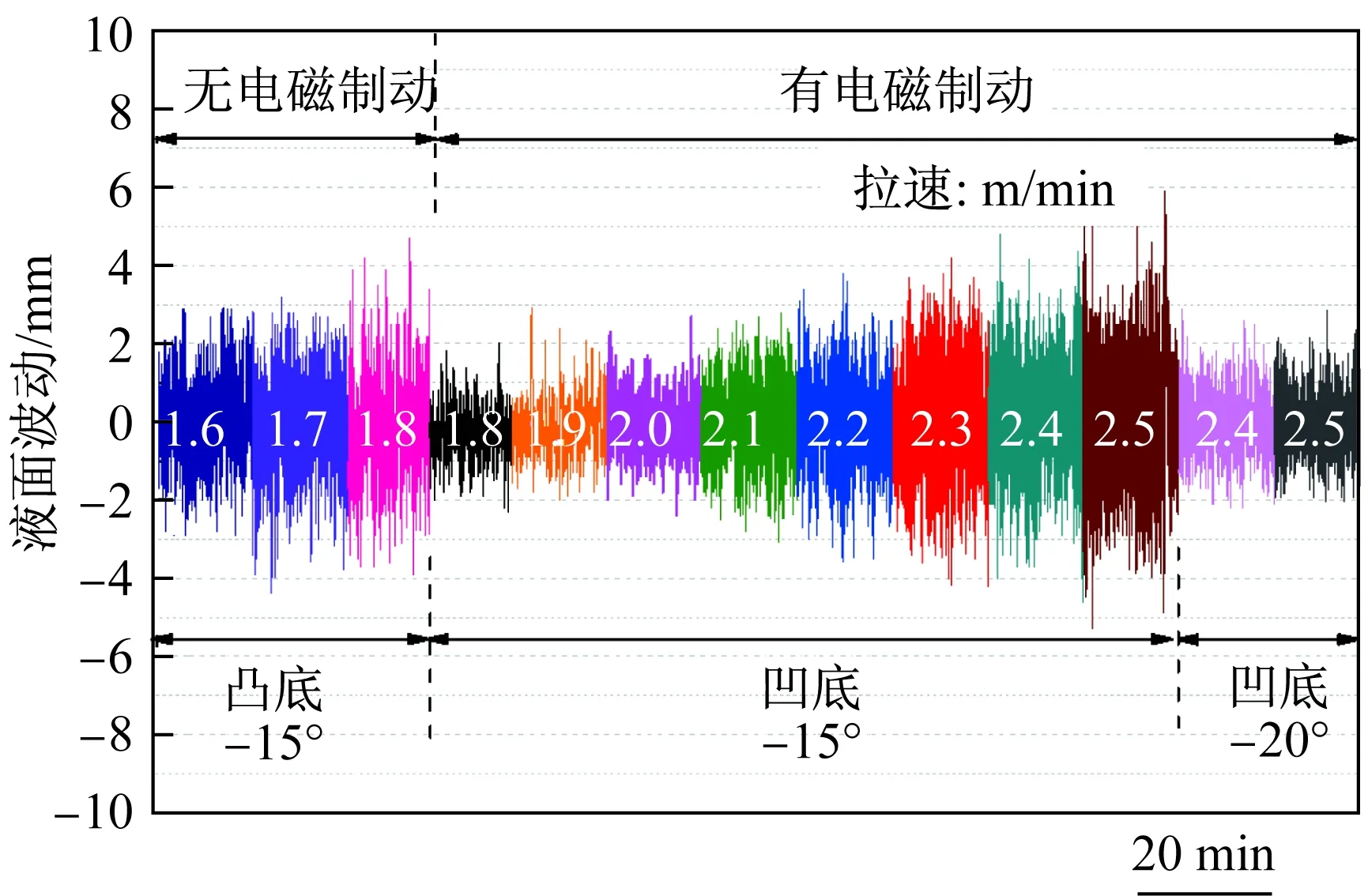

3)结晶器内钢液流动控制技术。通过优化结晶器电磁制动参数以及设计了-20°凹形浸入式水口(出口角度向下为负值),有效地控制了钢液在结晶器内的流动,拉速为2.5 m/min时的液面波动控制在3 mm以内。

为了验证结晶器流动控制技术的有效性,开展了一个浇次逐炉提拉速的试验,拉速由1.6 m/min均匀提升至2.5 m/min,每炉提升0.1 m/min。该浇次结晶器液面波动的情况见图7,其中,前3炉拉速由1.6 m/min提升至1.8 m/min,电磁制动未投入,采用凸底、-15°水口。自第4炉开始,投入电磁制动,拉速由1.8 m/min提升至2.5 m/min,此时采用凹底、-15°水口。自第12炉开始,采用凹底、- 20°水口。可见,在拉速为1.8 m/min时,电磁制动和凹底水口明显降低了结晶器液面波动,波动数值由最大±5 mm降低至±2 mm;当拉速从1.8 m/min提升至2.5 m/min时,结晶器液面波动加剧,由最大±2 mm迅速增加到±6 mm;采用凹底、-20°水口后,拉速为2.5 m/min时,液面波动由最大±6 mm回落到±3 mm。

图7 结晶器流动控制技术对钢液面波动的影响Fig.7 Influence of mold flow control technology on level fluctuation of molten steel

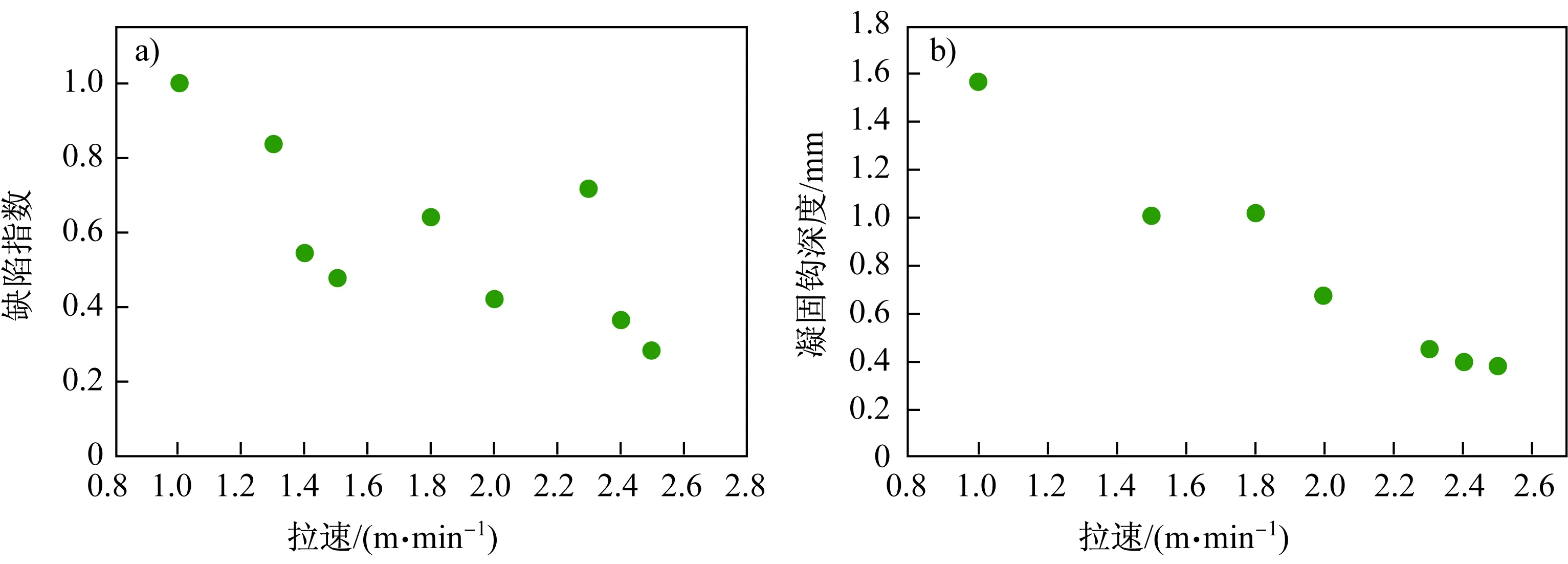

为了弄清楚高拉速对冷轧钢板表面缺陷的影响,对不同拉速下冷轧钢板卷渣和夹渣引起的表面缺陷指数进行了统计分析,结果见图8(a)。以拉速1.0 m/min时冷轧钢板卷渣和夹渣引起的表面缺陷发生率为指数1,随着拉速增大,此类缺陷指数逐渐下降。当拉速达到2.5 m/min时,此类缺陷指数仅为0.2,即卷渣和夹渣引起的缺陷发生率降低了80%。其主要原因是拉速增加大大降低了连铸坯皮下凝固钩(hook)的深度,见图8(b),凝固钩的深度由1.6 mm降低至0.4 mm。

图8 (a)冷轧钢板表面卷渣和夹渣类缺陷指数和(b)凝固钩深度随拉速的变化Fig.8 (a)Defect index of surface slag inclusion of cold- rolled steel sheet and (b) hook depth as a function of casting speed

6 倒角结晶器连铸技术

角部横裂纹是微合金化钢连铸坯的主要缺陷,前人对此缺陷的发生机制及控制措施进行了细致的研究[10- 13],主要结论为横裂纹是由于微合金化钢第三脆性区的温度区间大、断后伸长率低造成的。钢的成分、结晶器振动、连铸坯在弯曲和矫直时的温度以及连铸机的设备精度是角横裂纹发生的主要影响因素。

首钢与钢铁研究总院联合开发了倒角结晶器连铸技术,该技术的出发点是提高连铸坯角部温度。在采用倒角结晶器后,角横裂纹发生率大大降低。但是,在倒角面和上表面交界线附近却容易发生纵裂纹,部分铸坯在倒角面的皮下还容易出现与之垂直的皮下裂纹。

倒角结晶器连铸技术的关键是:1)倒角面的长度和角度设计;2)倒角面的冷却;3)结晶器和足辊段的锥度设计;4)倒角结晶器铜板的镀层设计;5)倒角连铸坯的切割技术。

倒角结晶器连铸技术可用于生产低碳、超低碳钢,低合金高强钢,中碳钢和高碳钢等。采用该技术后,含Nb微合金化钢的角横裂纹发生率降低到了0.14%以下,最大拉速达到1.7 m/min,结晶器铜板寿命达到10.25万t。不仅如此,倒角连铸坯改善冷轧钢板边部翘皮缺陷的效果也十分显著。

7 结论

(1)转炉少渣炼钢技术(SGRS)实现了对转炉炉渣的高温循环使用,转炉炼钢石灰、轻烧白云石消耗与炉渣排放量分别降低了45%、35%、31%以上。

(2)转炉顶底复吹CO2技术实现了约7%的CO2混吹,终点炉渣中T.Fe质量分数降低了3.6%、炉渣中P2O5质量分数增加了0.63%、吨钢煤气量增加5.2 m3。

(3)稳定高效转炉底吹技术(SEBC)确保了全炉役转炉高效底吹冶炼效果,平均碳氧积为0.002 0,有效提高了钢水的初始洁净度。

(4)椭圆浸渍管RH真空精炼技术实现了RH循环流量增加51%,冶炼超低碳钢的脱碳时间缩短4.0 min。

(5)采用高拉速连铸技术,将连铸拉速提升至2.5 m/min,不仅实现了高效洁净钢平台的贯通,还改善了冷轧钢板表面质量。

(6)倒角结晶器连铸技术将产生角横裂纹缺陷的含Nb微合金化钢板坯的比例降低至0.14%以下,还减少了冷轧钢板边部翘皮缺陷的发生率。

[1] TURKDOGAN E.T. Assessment of P2O5activity coefficients in molten slags[J]. ISIJ International, 2000,40(10):964- 970.

[2] TURKDOGAN E T. Fundamentals of Steelmaking [M]//London: Institute of Materials, 1996.

[3] 王新华,朱国森,李海波,等.氧气转炉“留渣+双渣”炼钢工艺技术研究[J].中国冶金,2013,23(4):40- 46.

[4] 王新华.钢铁冶金- 炼钢学[M]. 北京:高等教育出版社,2012.

[5] 吕明,朱荣,毕秀荣.二氧化碳在转炉炼钢中的应用研究[J].北京科技大学学报,2011 (S1) :126- 130.

[6] KUWABARA T. Investigation of decarburization behavior in RH- reactor and its operation improvement[J]. Transactions ISIJ, 1988, 28: 305- 314.

[7] MIYOSHI S, UCHIBORI H, FUKUTAKE A. High- speed continuous casting of steel for sheet [J]. Tetsu- to- Hagane, 1974, 60(7): 860- 867.

[8] SUZUKI M, NAKADA M. Perspectives of research on high- speed conventional slab continuous casting of carbon steels [J]. ISIJ International, 2001, 41(7): 670- 672.

[9] LEE S M, HWANG J Y, LEE S H, et al. Revamping of the No.2- 3 slab caster at Posco Gwangyang: design, start- up and initial operation results[J]. La Metallurgia Italiana, 2009 (1): 33- 38.

[10] AKIHIKO K, HIDEYUKI M and SINZO H. The mechanism of the internal oxidation layer along the surface crack on the slab [J]. Tetsu- to- Hagane, 1995, 81(1):51- 52.

[11] MINTZ B. The influence of composition on the hot ductility of steels and the problem of transverse cracking [J]. ISIJ International, 1999, 39(9): 833- 855.

[12] MINTZ B, ARROWSMITH J. M. Hot- ductility behavior of C- Mn- Nb- Al steels and its relationship to crack propagation during the straightening of continuously cast strand [J]. Metals Technology, 1979(1):24- 32.

[13] ZHU G S, ZHU Z Y, LIU J H. Control of corner transverse cracks of Nb- contained CC slabs [J].Iron and Steel, 2006, 41(12): 30- 32.