含铌渣熔融氧化物电解制备铌合金研究

2018-04-09许继芳翁文凭盛敏奇张捷宇

许继芳 杨 莹 翁文凭 盛敏奇 张捷宇 陈 瑶

(1.苏州大学沙钢钢铁学院,江苏苏州 215021;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

我国包头白云鄂博矿区蕴含丰富的铌资源,但由于矿床中铌矿和铁矿、稀土矿共生,呈现贫、细、杂等特点,铌精矿品味低,提取难度很大,铌资源富集和提取方法存在工艺流程长、能耗高、成本高等弊端,铌资源尚未得到充分利用[1]。白云鄂博矿铌资源提铌工艺一般包括铌的选矿、富集和精矿冶炼,其中富铌渣是重要的中间产物[2]。以选择性还原- 熔分- 冶炼铌铁合金为例,铌精矿高温还原- 熔分提铁后将获得含Nb2O5约为4%~10%(质量分数)的富铌渣[3]。现行富铌渣中铌资源分离提取工艺主要分为火法工艺和湿法工艺[4- 8],但一直未能有效解决富铌渣提铌技术难题,制约铌资源的利用。

采取熔盐电解方法进行金属的电化学选择性提取分离,具有产物纯度高、资源综合利用较好等优势而备受青睐。近年来,以FFC(Fray- Farthing- Chen)法和SOM(Solid oxide Oxygen- ion- conducting Membrane)法为代表的熔盐电脱氧技术兴起,为实现难熔金属直接从氧化物甚至复杂原矿提取制备金属及合金提供了新途径[9- 10]。熔融氧化物电解(Molten Oxide Electrolysis,MOE)技术,则改进了熔盐电解中电流效率低、原料要求高等不足,实现电解熔融金属氧化物制备金属及合金及功能材料等[11- 13]。本课题组结合富铌渣特点,综合比较各种富铌渣中铌资源提取分离方法,提出采取熔融氧化物电解方法,实现富铌渣中铌资源电化学选择性还原和分离[14]。

电解电压是熔融氧化物电解过程中的重要控制参数,其大小与相关物质的理论分解电压和过电势有关。同时理论分解电压是探索电极过程机制和控制电解过程的重要依据,因此,理论分解电压的计算具有非常重要的意义[15]。熔融氧化物电解过程中铌、铁元素选择性还原所涉及到的分解电压数据非常匮乏。此外,电解过程中相关物质的理论分解电压还与温度、熔渣中相关组分活度和赋存状态等因素有关。本文以富铌渣中的主要成分SiO2、CaO、FeO和Nb2O5为例,构建SiO2- CaO- FeO- Nb2O5含铌渣体系,通过计算电化学还原过程中相关反应的理论分解电压,讨论可能存在的化学反应及其优先程度和各种物质的析出顺序,分析电解过程中熔渣组元活度和含量变化对电解过程的影响,从化学热力学角度分析SiO2- CaO- FeO- Nb2O5含铌渣体系中电化学选择性提取铌资源的可行性,以便为富铌渣中铌资源的电化学提取分离提供指导。

1 含铌渣主要物相确立和热力学计算

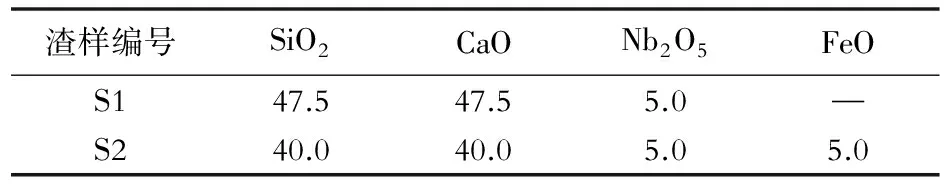

为确立SiO2- CaO- FeO- Nb2O5含铌渣体系中主要物相,采用预熔法配制含铌渣,渣中铁氧化物含量按照“全铁法”由Fe3O4进行折算。试验试剂为分析纯SiO2、CaO、Fe3O4和Nb2O5,试剂均在950 ℃煅烧30 h,以去除水分。之后按照表1中的两种配比进行称量,在玛瑙研钵中混合并压片,混合后的试样装入坩埚,在高温炉中1 550 ℃下保温2 h使其熔化均匀,将熔化的渣样淬冷、捣碎、研磨、筛分(颗粒尺寸<0.150 mm)和干燥,制备预熔渣。对预熔母渣渣样采用X射线 (D/MAX- 3C,CuKα,40 kV)对渣样进行分析,以确定预熔渣中主要物相。

表1 含铌渣的化学成分 (质量分数)Table 1 Chemical compositions of niobium- bearing slag (mass fraction) %

渣样S1 和S2的XRD图谱如图1所示。结果表明,渣样的主要物相为2CaO·SiO2和CaO·SiO2,还有少量的CaO·Nb2O5和2CaO·Nb2O5存在。当预熔渣中加入FeO组分后,渣中还存在少量的FeO·Nb2O5。同时XRD图谱显示,由于渣样晶化不够,非晶态的“馒头峰”比较明显。因此,本文确定的熔渣组分由单一氧化物(如CaO、SiO2、FeO和Nb2O5)和复合氧化物(如硅酸钙(CaO·SiO2)、铌酸铁(FeO·Nb2O5)和铌酸钙(CaO·Nb2O5))构成,电解过程中热力学分析将围绕上述组分展开。

图1 渣样的XRD图谱Fig.1 XRD patterns of the slag samples

采用Gibbs自由能函数法[16]进行计算,并求出氧化物的理论分解电压,计算采用的数据主要来自《实用无机物热力学数据手册》[16],结合相关热力学软件数据进行计算,并由Gibbs自由能变计算得到各氧化物理论分解电压和温度的关系。计算过程如下:

(1)

(2)

(3)

(4)

(5)

2 热力学计算结果及分析

2.1 含铌渣中各单一氧化物的热力学计算

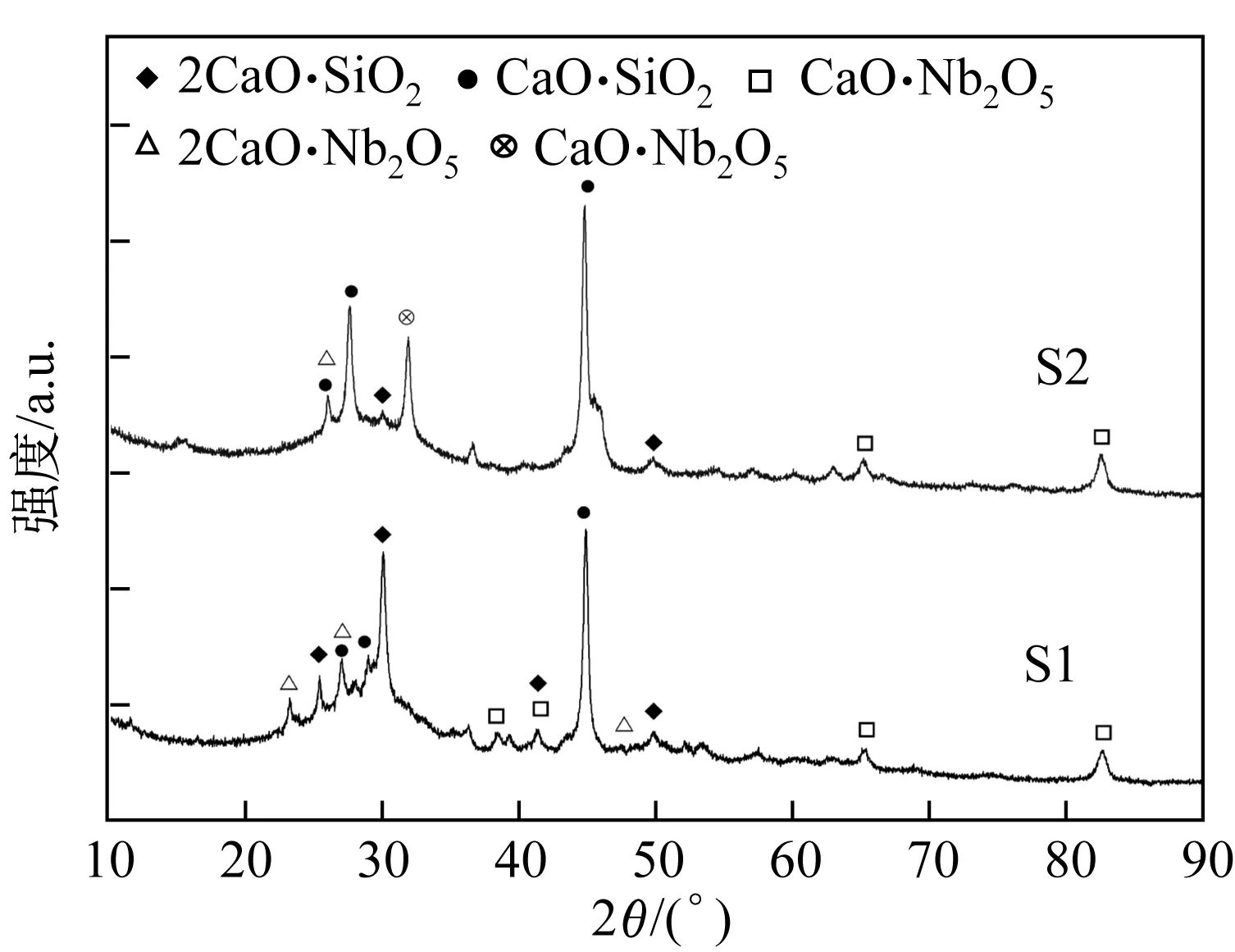

含铌渣电解过程中各单一氧化物Gibbs自由能变与温度的关系如图2所示。在1 400~ 1 600 ℃范围内,铁氧化物(FeO)最容易被还原,而CaO还原反应的Gibbs自由能最小,即具有最强的稳定性。可以看出,在上述温度范围内,铁氧化物首先还原析出单质铁,然后是铌氧化物(Nb2O5),之后是SiO2,CaO最后还原。从Gibbs自由能负值大小可判断出,在电解过程中,各单一氧化物还原析出先后顺序是Fe、Nb、Si、Ca金属单质。

图2 各单一氧化物Gibbs自由能变与温度关系Fig.2 Relationship between Gibbs free energy and temperature for simple oxide

1 400、15 00和1 600 ℃下各单一氧化物的理论分解电压如图3所示,可见铁氧化物的理论分解电压最低,1 500 ℃时FeO、Nb2O5和SiO2的理论分解电压分别为0.78、1.19和1.54 V,CaO的理论分解电压最高,约为2.30 V。通过对比各单一氧化物的理论分解电压,可以更加直观地看出电化学选择性还原的难易程度,铁氧化物具有最低的分解电压,从而优先被还原,其次是铌氧化物被电化学还原,活泼金属氧化物如CaO等则最难以电化学还原。因此,在适宜的物理化学条件和电化学参数下,可实现铌元素和铁元素的选择性还原(如图3所示,1 500 ℃时,理论上电压<1.54 V即可),获得铌铁金属及合金如FexNby等。另外,电解过程中SiO2、CaO等氧化物也可能电解产生活泼金属如Si、Ca等,可对铁和铌的氧化物进行金属热还原,提高电解效率。

图3 不同温度下各单一氧化物的 理论分解电压Fig.3 Decomposition voltages (Ed) of the simple oxide at different temperatures

2.2 复合氧化物对电化学还原过程的影响

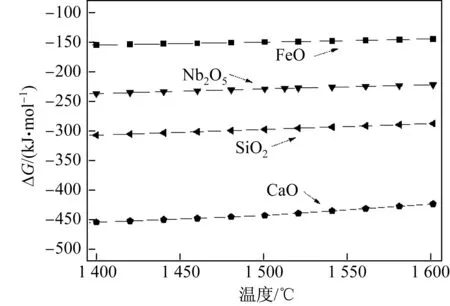

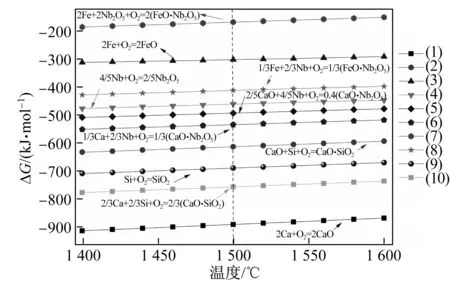

预熔渣中所含物相为复合氧化物,在电解过程中,复杂的复合氧化物在反应中将会分解转化成简单的复合氧化物或者单一氧化物,而后进一步逐步脱氧还原,最终电解析出单质金属或合金。因此复合氧化物的存在对电化学还原过程有一定影响。以预熔渣中主要物相硅酸钙(CaO·SiO2)、铌酸铁(FeO·Nb2O5)和铌酸钙(CaO·Nb2O5)为例,考察含铌渣中复合氧化物对电解过程的影响。电解过程中,可能发生的反应 (1)~(10)如图4所示,其中存在铌元素电化学还原的方程为(4)、(7)、(8)和(10)。各个反应的吉布斯自由能变和理论分解电压与温度关系分别见图4和图5。

铌酸铁首先电解析出铁,然后是铁氧化物电解析出铁;随后铌酸铁可同时析出铁、铌金属,铌氧化物和铌酸钙析出铌金属,之后是SiO2、硅酸钙电解析出,CaO最后电解析出钙金属。从Gibbs自由能变的大小可以推断出,在含铌渣熔融氧化物电解的过程中,金属还原析出的先后顺序是Fe、Nb、Si、Ca。从理论分解电压的大小可以看出,1 500 ℃时,理论上电压>1.06 V,铌酸钙电解析出铌金属,而在电压<1.38 V,即可实现铌、铁的选择性还原,因此,控制电化学参数,可实现铌、铁元素的选择性还原。因此,复合氧化物降低了金属的析出电位,有利于电解过程中Fe、Nb金属还原的析出和分离。

图4 电化学还原过程中可能存在的化学 反应的Gibbs自由能变与温度关系Fig.4 Relationship between Gibbs free energy and temperature of the possible reactions during electrochemical process

图5 1 500 ℃电解过程可能存在的化学 反应的理论分解电压Fig.5 Decomposition voltages of the possible reactions during electrochemical process at 1 500 ℃

2.3 氧化物活度对电化学还原过程的影响

上述理论分解电压的计算是指纯氧化物而言,计算得到的理论分解电压均为标准状态下的数值。实际电解过程中氧化物并非处于标准状态,而是以一定浓度存在熔渣电解质中,因此,如考虑熔融氧化物体系中各氧化物的活度,则宜采用式(6):

(6)

当以各氧化物的浓度代替活度时,则有:

(7)

式中:α为熔渣中氧化物的活度,c为熔渣中氧化物的摩尔浓度,mol%。

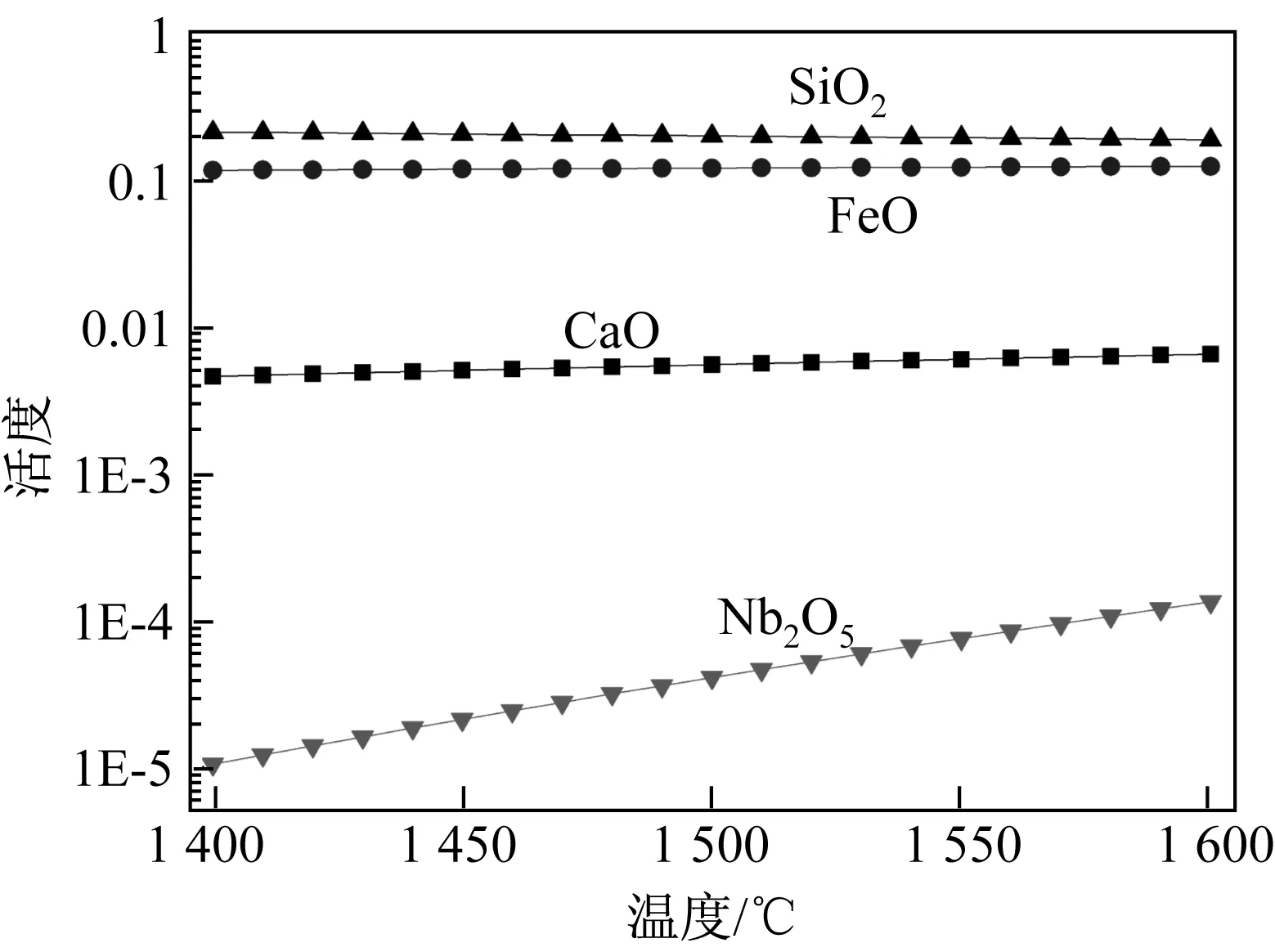

CaO- FeO- SiO2- Nb2O5四元渣系暂未有公开的试验数据发表,因此,本文在熔渣结构理论和热力学模型的基础上,依据分子离子共存理论的活度计算模型[17],建立CaO- FeO- SiO2- Nb2O5四元渣系活度计算模型。基于熔渣中离子、简单分子和复合分子间的化学平衡关系,以及已有的化学平衡热力学数据,计算熔渣中各组元的活度,从而计算各氧化物的分解电压。根据熔渣结构的离子与分子共存理论,结合相关相图以及XRD物相分析结果,认为CaO- FeO- SiO2- Nb2O5四元渣系中可能存在的物相单元有Ca2+,Fe2+,O2-,SiO2,Nb2O5,CaO·SiO2,2CaO·SiO2,CaO·Nb2O5,2CaO·Nb2O5,FeO·Nb2O5和2FeO·SiO2。选用表1所示的含铌渣为对象,利用MATLAB计算程序求解上述非线性方程组,可得渣中各组元活度,熔渣中各组元的活度随温度的变化如图6所示。计算结果表明,在1 400~1 600 ℃温度范围内,Nb2O5和CaO组元的活度随着温度的升高而增加,而FeO和SiO2组元的活度随温度的升高而略微降低。计算的Nb2O5组元的活度范围为1.1×10- 5~1.3×10- 4,与文献报道的有关Nb2O5组元的活度系数在10- 4~10- 2数量级之间基本一致[18]。

图6 温度对组元活度的影响Fig.6 Effect of the temperature on the activity of slag components

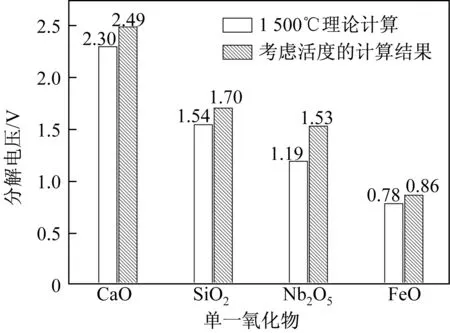

将利用熔渣分子和离子共存理论计算的各组元的活度代入式(6),从而计算出各氧化物的分解电压,1 500 ℃温度下活度修正分解电压的结果如图7所示。结果表明,活度修正将提高各氧化物的分解电压,其中活度较低的Nb2O5和CaO组元活度修正的影响显著。如Nb2O5的分解电压由1.19 V提高到1.53 V,CaO的分解电压由2.30 V提高到2.49 V。但活度修正后仍未改变含铌渣熔融氧化物电解过程中的金属还原析出的先后顺序(Fe、Nb、Si、Ca),仍可实现铌和铁元素的选择性还原和分离。

图7 1 500 ℃温度下活度对各氧化物分解电压的影响Fig.7 Effect of activity on the decomposition voltages of the simple oxide at 1 500 ℃

2.4电解质组分变化对电化学还原过程的影响

随着电解的进行,熔渣中FeO和Nb2O5含量将逐渐降低,电解质组分将发生变化,从而影响电化学还原过程。熔渣组元活度也将发生变化,从而对各组元分解电压产生影响。依据上述熔渣分子和离子共存理论,计算了熔渣组分变化对各组元活度和分解电压的影响,如图8所示。结果表明,电解过程中电解质组分变化影响各氧化物的活度和分解电压,其中对Nb2O5和FeO组元活度和分解电压的影响显著。随着电解过程的进行,熔渣中Nb2O5和FeO含量逐渐降低,Nb2O5和FeO的分解电压逐渐升高。但熔渣中FeO仍优先还原析出,当Nb2O5的质量分数低于0.5%时,熔渣中的SiO2将优先于Nb2O5被还原,从而改变金属还原析出的先后顺序。

3 结论

(1)从热力学上分析了含铌渣电化学选择性还原过程中可能发生的反应,计算了反应的Gibbs自由能变化以及分解电压,得出反应物的电解难易程度以及反应顺序,通过控制含铌渣中铌铁比例和电化学参数,实现含铌渣直接制备铌铁合金。

图8 熔渣组分变化与各组元(a)活度和(b)分解电压之间的关系Fig.8 Relationship among (a) the activity and (b) the decomposition voltages of slag components with varying slag composition

(2)含铌渣中复合氧化物降低了金属的析出电位,有利于电化学还原过程中Fe、Nb金属的还原析出;活度修正将提高各氧化物的分解电压,但未改变电解过程中的金属还原析出的先后顺序;电解过程中电解质组分变化影响各氧化物的活度和分解电压,其中对Nb2O5和FeO组元活度和分解电压的影响显著。

[1] 林东鲁, 李春龙, 邬虎林. 白云鄂博特殊矿采选冶工艺攻关与技术进步[M]. 北京: 冶金工业出版社, 2007.

[2] 程敏清. 白云鄂博铌矿床铌矿物特性及铌利用可行性[J]. 有色金属, 2005, 57(2): 18- 20.

[3] 许延辉. 包头白云鄂博资源中铌、钪提取技术取得突破[J]. 稀土信息, 2012 (3): 29- 30.

[4] EL- HUSSAINI O M, MAHDY M A E. Extraction of niobium and tantalum from nitrate and sulfate media by using MIBK [J]. Mineral Processing and Extractive Metallurgy Review, 2001, 22(2):633- 650.

[5] ZHOU H M,ZHENG S L,ZHANG Y. Kinetic investigations on the leaching of niobium from a low- grade niobium- tantalum ore by concentrated KOH solution [J]. Chinese Journal of Chemical Engineering, 2004, 12(2): 202- 207.

[6] 周宏明,郑诗礼,张懿. 铌钽湿法冶金技术概况及发展趋势探讨[J]. 现代化工, 2005, 25(4): 16- 19.

[7] ZHU Z W,CHENG C Y. Solvent extraction technology for the separation and purification of niobium and tantalum: a review [J]. Hydrometallurgy, 2011, 107(1/2): 1- 12.

[8] YAN X Y, FRAY D J. Production of niobium powder by direct electrochemical reduction of solid Nb2O5in a eutectic CaCl2- NaCl melt [J]. Metallurgical & Materials Transactions B , 2002, 33(5): 685- 693.

[9] 何理, 鲁雄刚, 陈朝轶. 固体透氧膜法制备金属铌[J]. 中国有色金属学报, 2008, 18(7): 1336- 1340.

[10]肖巍, 朱华, 尹华意, 等. 熔盐电化学低碳冶金新技术研究[J]. 电化学, 2012, 18(3): 193- 200.

[11] SADOWAY D R. New opportunities for metals extraction and waste treatment by electrochemical processing in molten salts [J]. Journal of Materials Research, 1995, 10(3): 487- 492.

[12] WANG D, GMITTER A J, SADOWAY D R. Production of oxygen gas and liquid metal by electrochemical decomposition of molten iron oxide[J]. Journal of the Electrochemical Society , 2011, 158(6): E51- E54.

[13] SIRK H C, SADOWAY D R, SIBILLE L. Direct electrolysis of molten Lunar regolith for the production of oxygen and metals on the moon[J]. Ecs Transactions, 2010, 28(6): 367- 373.

[14] 张捷宇,许继芳,盛敏奇,等. 一种铌精矿熔融氧化物电解制备铌铁合金的方法: CN201310095516.4[P]. 2013- 06- 19.

[15] 邱竹贤. 铝冶金原理与应用[M ]. 北京: 中国矿业大学出版社, 1998.

[16] 叶大伦, 胡建华. 实用无机物热力学数据手册 [M]. 2版. 北京: 冶金工业出版社, 2002.

[17] 张鉴, 成国光, 王立军,等. 冶金熔体和溶液的计算热力学[M]. 北京: 冶金工业出版社, 2007.

[18] PAHLEVANI F, SHIBATA H. Behavior of vanadium and niobium during hot metal dephosphorization by CaO- SiO2- FetO slag [J]. ISIJ International, 2011, 51(10): 1624- 1630.