继电器底座插拔结构接触正压力的优化设计*

2018-03-13孙德刚郭勤涛

孙德刚,郭勤涛,展 铭

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.菲尼克斯亚太电气(南京)有限公司,江苏 南京 211100)

0 引 言

电磁继电器与相应的测量和控制部件配合使用,能够实现对电路进行逻辑控制的功能[1]。继电器本身没有接线功能,其应用方式之一为安装在有接线单元的底座上,通过底部引脚与底座内的弹性插拔结构建立电气连接,该电连接的可靠性是实现电气功能和一定次数的插拔功能的关键因素。

研究者们一直致力于从各个方面来提高各种连接技术的可靠性。德国学者R. Holm[2]提出的电接触理论,从微观结构解释了接触电阻的形成原理和影响因素,为电连接技术的可靠性指明了研究方向。Raymond J. Lannuzzelli等[3],从材料属性、边界条件、摩擦和非线性接触角度对现代服务器数据交换中使用的小间距、高密度直插式存储器模块(RIMM)连接器的可靠性进行了研究。任万滨等[4]基于Abaqus仿真软件,研究了摩擦系数、过盈量和线簧数3个因素对线簧连接器可靠性的影响,并使用热电偶模块分析了该线簧连接的接触电阻。张明畏[5]提出正压力为电连接器的基本特性,并探讨了正压力与温度、磨损、寿命、腐蚀失效机理之间的相互关系,而这些关系直接影响电连接系统的完整性。

对于继电器引脚与插拔结构之间的连接,在原材料和镀层种类确定的条件下,正压力是该连接可靠性的关键因素,因为:

(1)正压力过小,则在插拔过程中不能破坏镀层表面的氧化膜,在冲击和振动环境中连接可能断开或者虚接触,因而不能获得低而稳定的接触电阻,甚至有失效的风险。

(2)正压力过大,又会导致镀层在插拔过程中磨损严重和产生较大的插拔力,降低了电接触的可靠性、插拔寿命和可操作性。

正压力的优化设计包含两个部分:定义合适的正压力和如何在设计中实现。本研究提出一种正压力优化方法,并通过相关试验对优化效果进行验证。

1 优化要求和简化算法存在的问题

1.1 优化要求

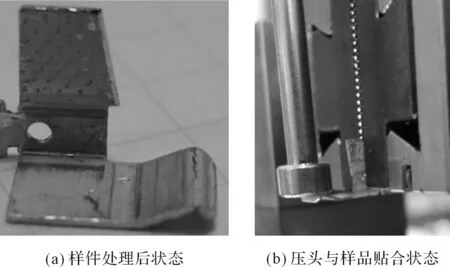

现有正在使用的某产品插拔结构如图1所示。

由于正压力较大,导致插拔力大而操作性不好,继电器插拔25次后,引脚的镀锡层磨损严重且部分区域露出了基材,降低了接触面的防腐蚀性能和电连接的可靠性,引脚表面磨损后的状态如图2所示。

图2 引脚镀层磨损情况

1.2 简化算法存在的问题

现有设计算法是将该插拔结构简化为材料力学的悬臂梁模型,按照弯曲变形的相关公式计算。悬臂梁计算模型和各变量的含义如图3所示[6]。

图3 悬臂梁计算模型

将插拔结构按悬臂梁简化可得:b=4.8×10-3m,l=4.14×10-3m,h=0.4×10-3m,f=0.2×10-3m。正压力F计算公式如下:

F=3EIf/l3

(1)

式中:F—悬臂梁产生的正压力;E—原材料的弹性模量,E=99.8 GPa;I—矩形截面的二次轴距,I=bh3/12。

悬臂梁固定端的最大弯曲应力计算公式如下:

σ=Fl/Zm

(2)

式中:Zm—固定端抗弯截面系数,Zm=bh2/6。

将相关尺寸和参数代入公式(1,2)得:F=21.6 N,σ=698.6 MPa,远大于原材料的抗拉强度502.8 MPa。基于计算结果推定,固定端应该出现严重的塑性变形甚至断裂(实际情况没有出现,且实测正压力值为5.78 N)。可知,该简化算法与实际工况偏差很大,不能用于正压力的优化设计。

2 优化前设计模型的参数校准

在Abaqus仿真分析中,需要使用到原材料的弹性模量、泊松比、屈服强度和应力应变数据,以及设置网格类型和大小等参数。本研究在优化设计前对如图1样品的接触正压力进行测量和仿真分析,对比测量值和分析值,以验证材料物理参数和软件分析参数的合理性,为后续的优化设计奠定基础。

2.1 设计模型正压力的测量

本研究取如图1的接触弹片样品20个,测试样品的准备和测试如图4所示。

图4 测试样品的准备和测试

测试前压头必须与样件的受力面贴合,以获得稳定的测试数据。在测试程序中给压头设置0.2 mm的向下位移后再返回原始位置,往返共25次。

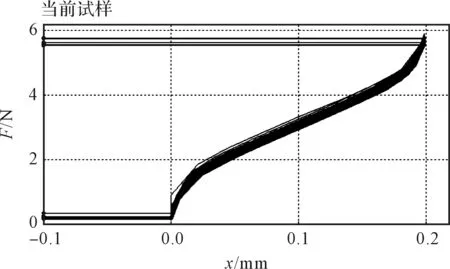

压头位移与正压力的变化曲线如图5所示。

图5 压头位移与正压力变化曲线

测试数据的分析如表1所示。

表1 正压力测量值分析

2.2 设计模型正压力的仿真分析

本研究建立接触弹片和压头的3D模型,相对位置关系如图6所示。

图6 测试状态样件与压头的位置关系

本研究将3D模型导入Abaqus软件,在Property模块中输入材料的杨氏模量99.8 GPa、泊松比0.4以及塑性应力应变数据,创建截面属性并赋予两个零件[7]。两个零件的位置和装配关系的设置在Assembly模块中完成后,切换到Mesh模块中为每个零件划分网格,网格类型采用C3D8R,即沙漏控制的8节点六面体线性缩减积分单元。进入Interaction模块中定义接触对和接触属性,并将压头的属性定义为刚体和选定参考点。在Step模块中创建分析步骤后,进入Load功能模块设置接触弹片的约束条件和压头的移动条件,接触弹片的约束应与测试时夹具的夹持状态一致,并使压头下压0.2 mm然后回到起始位置,再重复一个循环。

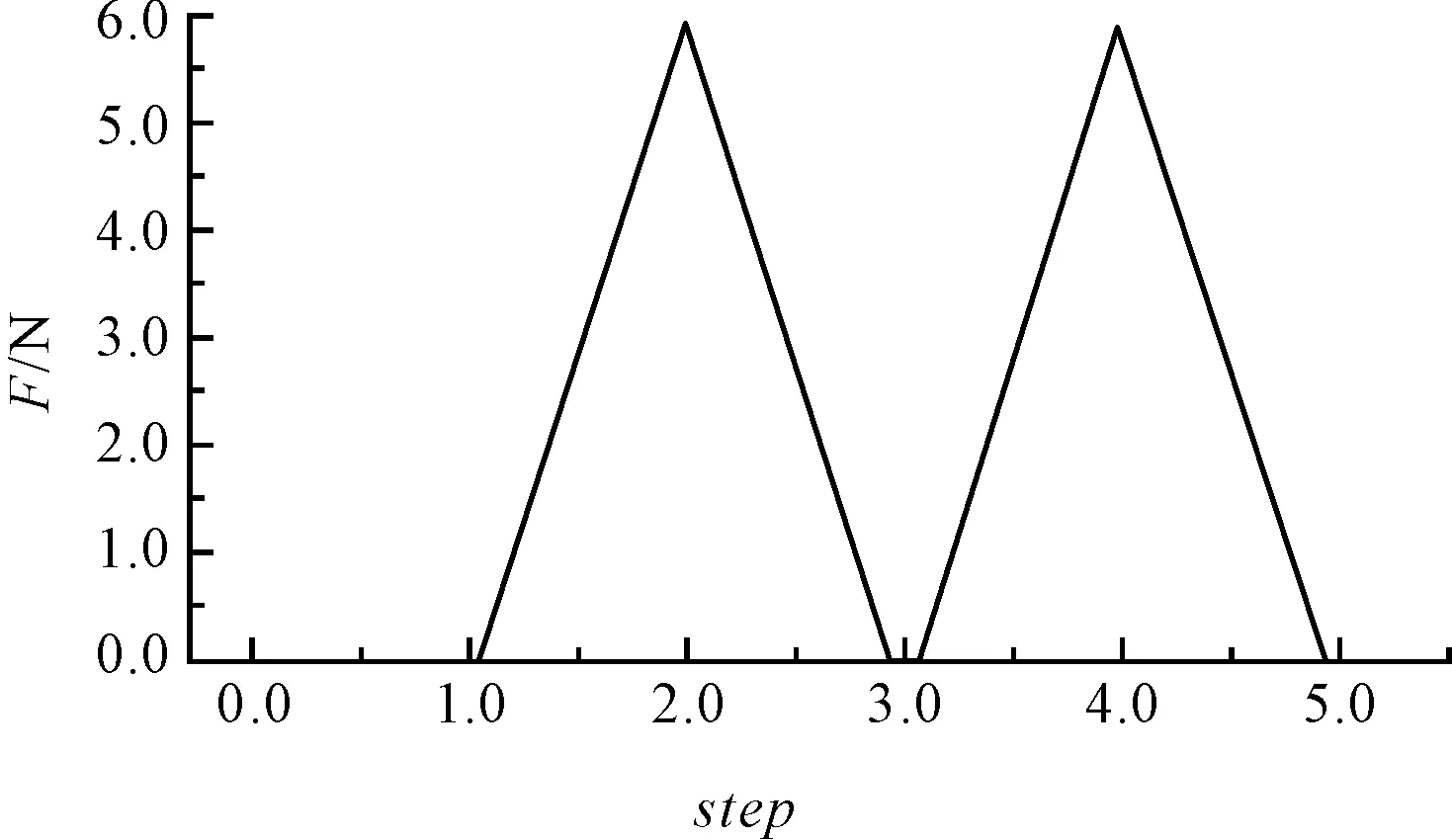

本研究在Job模块中提交分析后,得到压头两次下压的最大正压力都为5.94 N。

正压力的变化曲线如图7所示。

图7 分析步骤与正压力变化曲线图

2.3 最大正压力值的对比分析和结论

测试和仿真分析的最大正压力值对比分析如表2所示。

表2 测量值和分析值的误差分析

由表2中的数据得知:设计模型仿真分析值和测试值吻合度很高,误差为2.69%,说明原材料的物理参数以及分析参数的设置正确。

2.4 变形量与正压力的关系和结论

在接触分析和测试过程中,弹片的变形量是唯一的变量。

通过对图5、图7的分析可知:在弹性范围类,正压力与变形量是成正比的关系,可以用通过原点的一次线性函数表示。

3 正压力测量方法的误差分析

插拔结构和引脚实际工作状态下的位置关系如图8所示,引脚下移使弹片变形从而产生接触正压力。该状态下的接触正压力可以通过仿真分析获得,却没有可行和有效的测量方法。

2.1节中的测量方法可以直接测量压头与接触面之间的正压力,但与实际工作状态引脚与插拔结构之间位置关系和约束不同。这里仍基于如图1样品进行研究,对其实际工作状态下的正压力值进行仿真分析,然后与2.1中的测量值进行误差分析,以验证测量方法的可替代性和准确性。

图8 实际工作状态下引脚与插拔结构的位置关系

实际工作状态下接触正压力的仿真分析步骤同2.2节所述,仅需要重新设置接触对、约束状态和插针的移动条件,使插针向下移动1 mm,再回到起始位置。

提交分析后,获得最大正压力为5.98 N。测量值和实际工作状态下分析值的误差分析如表3所示。

表3 测量值和实际工作状态下分析值的误差分析

由表3中的数据得知:分析值和测试值吻合度很高,误差仅为3.34%,说明测量方法有效可行。

4 正压力优化目标值的确定

4.1 正压力设计要求

正压力的确定业界还没有统一的规范和标准。关于接触正压力的大小,设计中都需要考虑以下因素:

(1)每种连接器都需要经过严格的冲击和振动测试,以验证电连接的可靠性。因此,正压力不但要克服加速度和弹片质量的影响,还要保证足够大保持力,以获得满足要求的接触电阻[8]。基于上述要求,振动环境下最小正压力的公式如下:

Fmin=F1+F2

(3)

式中:F1—克服环境振动需要的正压力,N;F2—获得合理接触电阻所需的正压力,N。

测试中最恶劣的工况是瞬间加速度由正直变为负值,弹片实际承受2倍加速度作用,故F1的计算公式为:

F1=2ma

(4)

式中:m—接触弹片的质量,基于图1样品进行估值,m=ρv=8.5×103×10.74×10-9=9.13×10-5kg;a—最大冲击加速度,IEC60068-2-6规定,该类连接器的最大冲击加速度为5 g[9]。

将m和a代入公式(4)得,F1=9.13×10-4N。

F2的计算公式由工程应用中接触电阻的计算公式推导而来[10]:

(5)

式中:Kj—与导体的电阻率ρ和表面状态相关的系数。

由测试得出,各种材料的Kj值如表4所示。

表4 各种材料的Kj值

本研究的导体均为镀锡的铜,因此Kj取值100;m由界面的接触条件决定,点、面和线接触分别取值0.5、1和0.5到1之间,本研究的接触模型为线接触,m取线接触系数的中间值0.75;Rj为接触电阻,单位为μΩ。根据IEC60947-7-1标准的要求,对于弹性插拔结构,任何情况下接触电阻不能超过5 mΩ[11]。同时,考虑到插拔结构有两个弹片,与引脚形成两个并联关系的接触电阻,故单个电阻数值应不大于10 mΩ,即Rj=104μΩ。

将相关数值代入公式(5),得F2=0.31 N。

弹片的质量很小,因此F1可以忽略不计,Fmin≈F2=0.31 N,由于公式的精度只能达到数量级的要求,可以估算Fmin不会大于1 N。

(2)金属镀层表面容易生成能够氧化膜,影响电接触性能和接触电阻,需要一个最小正压力,在插拔过程中破坏镀层的氧化膜,获得良好的电接触。

本研究的接触对为锡镀层,表面镀锡的缺点为:①热耦合或机械相互运动会导致摩擦腐蚀,在表面易形成氧化层,氧化层的导电性能差,这样就增加了接插件的阻抗,影响了整个接插件的连接性能;②由于摩擦力大且冷焊,插拔寿命比较低。

经过多年的研究和经验积累,菲尼克斯确定当正压力大于3 N时,该氧化层在插拔过程中能够被破坏,形成可靠的连接,并在企业标准中做了规定[12]。

(3)太大的正压力会增加插拔过程镀层的磨损和插拔力,降低插拔寿命次数和可操作性,因此从插拔寿命和操作性考虑,正压力越小越好。

4.2 正压力目标值的确定

基于4.1节的讨论和计算结果,得到的不同因素对正压力的要求如表5所示,可知最小正压力的理论值为3 N。

表5 不同因素对正压力的要求

研究中单个弹片的理论变形量为0.2 mm,但实际制造中引脚厚度和弹片的开口尺寸都有公差。插拔结构开口的尺寸范围为0~0.04 mm,引脚厚度的尺寸和公差为(0.4±0.02) mm。理论上在最小变形量的情况下,正压力应仍然不小于3 N。

由2.4节的结论可知,在弹性变形范围类,正压力F与变形量x是经过原点的一次函数关系,可以用下式表示:

F=kx

(6)

式中:k—模型的弹性变形系数;x—弹片的变形量,考虑尺寸公差后,最小变形量xmin=(0.4-0.02-0.04)/2=0.17 mm。

在最小变形量0.17 mm的状态下,正压力要达到3 N,由式(6)可得k=17.65。进一步可以得出在0.2 mm变形量下,正压力F=3.53 N,四舍五入后取3.5 N为目标优化值。既可以获得可靠的电接触,也可以避免镀层在一定插拔次数后的过度磨损。

5 接触正压力的优化设计

5.1 优化设计步骤

正压力优化步骤如下:

(1)确定模型变量个数和变化范围,根据拉丁超立方抽样的思想,创建一定数量的3D模型;

(2)使用有限元仿真软件计算每个模型的正压力,获得输入变量和输出值对应的数据群组;

(3)基于仿真分析获得的数据群组,采用多项式近似法建立响应面代理模型,再利用遗传算法对代理模型进行计算,得到输入变量的最优解[13];

5.2 3D建模

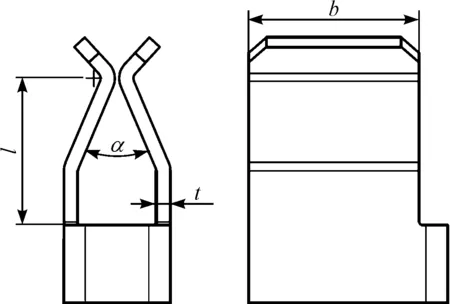

引脚只需要建立一个模型即可。接触弹片的材料厚度t=0.4 mm,以宽度b、悬臂长l和夹持角度α为变量,各变量的含义如图9所示。

图9 设计模型的变量

先固定b=3.6和l=4.35,以α为变量共5个步进(31.0、50.2、68.8、87.4和106.0);然后固定b=3.6和α=50.2,以l为变量共5个步进(4.35、4.85、5.35、5.85和6.35);再固定l=4.35和α=50.2,以b为变量共5个步进(2.4、3.0、3.6、4.2和4.8);共建15个3D模型。

5.3 Abaqus接触正压力仿真分析

仿真分析过程同3节中所述,共获得15组分析数据,3个变量对正压力的影响如图10所示。

图10 正压力F与宽度b、长度l和夹持角度α的关系

从曲线图可以得到结论:悬臂长度的影响最为显著,悬臂宽度其次,而夹持角度对正压力的影响很小,可以忽略。因此,取宽度b(共5个步进)和长度l(共5个步进)两个设计变量,按照拉丁超立方抽样的思想,共建立25(5×5)个模型,进行正压力的仿真分析,获得25组以宽度b和长度l为输入量,以正压力F为输出量的数据群组。

5.4 优化设计计算

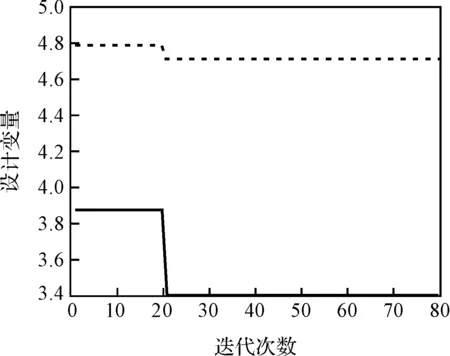

基于5.3中获得的数据群组,本研究在Matlab软件中,先采用二项式法建立响应面代理模型,再以3.5 N为正压力优化目标值,采用遗传算法进行最优值求解[14],设计变量的收敛情况如图11所示。目标函数的收敛过程如图12所示。

经计算,输入量的最优值为:b=3.41 mm,l=4.70 mm。以最优值建模并导入Abaqus进行接触分析,得到正压力F=3.49 N,符合优化目标值。

图11 遗传算法优化参数收敛图

图12 遗传算法优化目标函数收敛图

6 测试验证

按照最优设计的计算结果,以b=3.41 mm,l=4.70 mm定制样品进行测试验证。测试包含两个部分:(1)测试正压力,对比测试和分析值;(2)插拔测试,对比25次插拔后优化前后引脚的磨损程度。

6.1 正压力的测试和数值分析

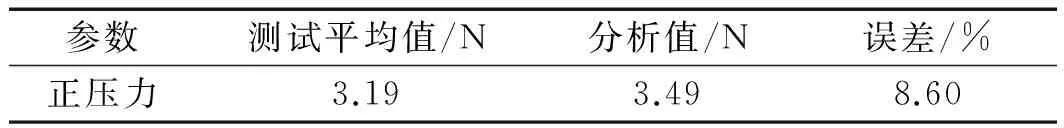

本研究取优化后的样品12个,样品处理和测试方法同2.1节中所述。每个样品测试中压头下压25次,共测得300个正压力数值,平均值与分析值的误差分析如表6所示。

表6 优化后样品正压力测试值和分析值的误差分析

结论:测量值与分析值的误差为8.60%,说明优化设计达到了正压力的优化设计目标。

6.2 插拔测试

测试后,优化前后继电器引脚的磨损程度对比如图13所示。

图13 磨损程度对比

从图13对比看出,优化后插拔结构对镀层的磨损得到明显改善。进一步,本研究采用四端法测量了引脚与样品之间的接触电阻[15],平均值为0.76 mΩ,远小于IEC 60947-7-1标准中规定的最大5 mΩ的要求,满足电气功能的要求。

7 结束语

本研究阐述了继电器引脚插拔结构正压力的优化设计和测量过程,相关测试和仿真数据表明,优化后正压力的理论值与测量值的相对误差为8.60%,两者基本一致。设计模型的参数校准和测量方法的误差分析是优化设计的基础,而有限元仿真分析以及优化算法的运用,缩短了研发周期和提高了设计质量。基于课题的研究和分析过程,关于该类结构正压力的优化设计得到以下结论:

(1)在材料厚度确定的情况下,悬臂长度、宽度和夹持角度是影响正压力大小的3个因素;

(2)通过有限元仿真分析获得有效的数据群组,基于这些数据群组建立响应面,然后通过遗传算法进行最优值设计计算,是一个有效的优化设计过程;

(3)将正压力值从5.78 N优化到3.5 N,既保证了可靠的电接触,又降低了对镀层的磨损,提高了电接触的稳定性。

[1] 张江立.继电器的简介[J].科技创新导报,2013(2):80.

[2] 许 军,李 坤.电接触的接触电阻研究[J].电工材料,2011(1):10-13.

[3] IANNUZZELLI R J, SEYYEDI J A, CALLAHAN D L et al. Development and application of mechanical and reliability models for connectors and sockets[C]. ASME Pacific Rim Technical Conference and Exhibition on Integration and Packaging of MEMS NEMS, and Electronic Systems Collocated with the ASME 2005 Heat Transfer Summer Conference, SanFrancisco: ASME,2005.

[4] 任万滨,崔 黎,翟国富,等,电连接器接触件插拔特性与接触电阻的仿真分析[J].机电元件,2012,32(3):40-44.

[5] 张明畏.正压力-电连接器的基本特性[J].ElectromechanicalComponent,1997,17(3-4):29-34.

[6] 刘洪文.材料力学上册[M].3版.北京:高等教育出版社,1996.

[7] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2014.

[8] 付 哲.电连接器可靠性研究[D].武汉:华中科技大学水利水电工程学院,2006.

[9] IEC std 60068-2-6. Environmental testing-vibration(sinusoidal)[S]. Geneva: International Electrotechnical Commission,2007.

[10] 许志红.电气理论基础[M].北京:机械工业出版社,2014.

[11] IEC std 60947-7-1. Ancillary equipment-terminal blocks for copper conductors[S]. Geneva: International Electrotechnical Commission,2009.

[12] Company std CS17 Part3. Surface specification-tin surface[S]. Blomberg: Phoenix Contact GmbH & Co.KG,2007.

[13] 展 铭.基于代理模型的L型双加筋板结构动力学优化设计[D].南京:南京航空航天大学机电学院,2015.

[14] 张永恒.工程优化设计与Matlab实现[M].北京:清华大学出版社,2011.

[15] 文美兰.接触电阻的分析与测量_四端法[J].计量与测试技术,2014,41(3):62-63.