挤压膨化预处理工艺优化提高大豆蛋白粉品质

2018-03-09于殿宇刘春成刘滨城郭亚男

于殿宇,王 彤,王 旭,刘 芳,刘春成,刘滨城,郭亚男

挤压膨化预处理工艺优化提高大豆蛋白粉品质

于殿宇1,王 彤1,王 旭1,刘 芳1,刘春成1,刘滨城1※,郭亚男2

(1. 东北农业大学食品学院,哈尔滨 150030; 2. 九三集团哈尔滨惠康食品有限公司,哈尔滨 150060)

该文对大豆挤压膨化预处理工艺进行研究,制得优质膨化大豆蛋白粉。以大豆为原料,研究利用挤压膨化机对经破碎及调质的大豆进行处理,替代部分预处理工序,再经榨油机榨出部分油脂制得膨化大豆蛋白粉的方法。试验通过单因素和响应面优化试验研究挤压膨化大豆含水率、膨化温度、螺杆转速和模孔孔径对大豆脲酶活性的影响,结果表明:当调质含水率为9.0%、膨化温度160 ℃、螺杆转速270 r/min及模孔孔径18 mm时膨化后大豆脲酶活性为0.021 U/g,同时经透射电镜显示膨化后大豆中的脂肪外露明显,经榨油机压榨再经粉碎制得膨化大豆蛋白粉,豆粉中脂肪质量分数7.1%,氮溶解指数(nitrogen solubility index, NSI)80.5%,实现了通过挤压膨化替代软化、轧坯、蒸炒工艺,简化了生产工序。

挤压;压榨;优化;大豆;膨化大豆蛋白粉;脲酶活性

0 引 言

大豆是一种优质的营养源,其主要成分有蛋白质和脂肪。其中,蛋白质质量分数约为40%,脂肪质量分数约为20%[1-3]。以大豆为原料制得的大豆蛋白粉具有较高的营养价值,是很好的植物性蛋白来源[4-6]。工业上通常将大豆榨油后的饼粕粉碎制成动物饲料,但是由于大豆中含有较多的抗营养因子,会抑制营养物质的消化吸收,使动物产生不良的生理反应,对动物的健康和生长性能产生不良影响[7-10]。

在饲料生产中,通过浸出法得到的豆粕,含油率较低[11],一般需要向其中添加2%~3%质量分数的油脂,然而,添加了油脂后的饲料会产生混合不均匀的现象,造成蛋白粉中油脂稳定性较差,容易酸败。而通过机械压榨法,饼粕中残油率较高[12],符合饲料生产要求,但其中抗营养因子含量较高,且机械压榨过程长时间处于高温环境下,导致蛋白质变性程度较大,不利于饲料蛋白粉的生产。

挤压膨化是一种高温短时的处理工艺,而大部分抗营养因子是热敏性物质,因而在高温下可以使其失活[13-15]。因此通过挤压膨化处理,可以很好地降低和消除大豆中的抗营养因子。此外,挤压膨化技术还具有生产效率高、原料适用性广、改善实用品质等优点[16-18]。李杨等[19]的研究表明,将大豆进行挤压膨化,再采用水酶法对大豆蛋白进行提取,可以有效地提高大豆总蛋白的得率。Jiang等[20]提出挤压膨化技术可以有效降低大豆中的抗营养因子,并将挤压膨化工艺应用到了饲料生产领域。Cha等[21]研究表明经过挤压膨化工艺,脱脂大豆粉的氮溶解指数(nitrogen solubility index, NSI)有所提高。目前国内外已有大量关于挤压膨化的研究,但是关于膨化大豆蛋白粉的加工研究还很少。通过挤压膨化结合压榨工艺不仅降低饲料中的抗营养因子,相比于机械压榨制油方法,其残油率较低,而且可以保持蛋白质变性程度较低。

在对大豆中的抗营养因子进行灭活时,评价指标有蛋白质溶解度,脲酶活性,抗胰蛋白酶活性等[22-24]。其中,抗胰蛋白酶活性可以用来直接反映大豆抗营养因子水平。但是由于测定大豆的抗胰蛋白酶活性耗费时间长,成本高,工业上很少使用此方法。脲酶在大豆中的含量与抗胰蛋白酶含量相似,反应时的失活程度也相似,相比于抗胰蛋白酶活性,具有成本低,耗时短,方法简便可行等优点[25]。因此,工业上常使用脲酶活性作为检测大豆中抗营养因子的指标。

本文以大豆为原料进行破碎及调质,通过挤压膨化机使原料中更多的油脂外露,减少油脂与蛋白质的结合力,经榨油机榨出部分油脂,制得含有一定油脂且氮溶解指数较高的膨化大豆蛋白粉。挤压膨化过程中以原料的脲酶活性为指标,对挤压膨化过程的主要参数进行优化,并对挤压膨化效果及产品质量进行了分析,以期通过挤压膨化过程代替机械压榨制油方法中的软化、轧坯及蒸炒等步骤,得到饲料行业需要的低变性并且含油一定量油脂的大豆蛋白粉。

1 材料与方法

1.1 试验材料及设备

大豆:脲酶活性5.36 U/g,含水率14.2%,含油率18.3%,蛋白质量分数41.2%。大豆各工序的原料均取自哈尔滨九三集团生产现场,化学试剂购自中国化学试剂网。

挤压膨化机设备,美国INSTA-PRO 2000型膨化机,产量15 t/d;榨油机,美国INSTA-PRO 5005型榨油机,产量15 t/d;电子分析天平,梅勒特-托利多仪器(上海)有限公司;离心机,北京医用离心机厂;磁力搅拌器,邦西仪器科技(上海)有限公司;半自动定氮仪,上海纤检仪器有限公司;索氏抽提器,天津玻璃仪器厂;消化仪,上海纤检仪器有限公司。

1.2 试验方法

1.2.1 膨化大豆蛋白粉制备的方法

首先将大豆进行清理筛选,进入破碎机进行破碎,使其破碎成8~10瓣,再将破碎的大豆放入调质塔进行水分调节,将调质塔热风加热至120℃,使热风与破碎后的大豆进行热交换,调节大豆豆瓣的水分,最终大豆的出塔温度为60℃。通过调节进入调质塔的热风量,对大豆豆瓣进行干燥去水和调质,使大豆达到预期的效果。再通过变速喂料绞龙送入挤压膨化机,研究挤压膨化中含水率、膨化温度、螺杆转速及模孔孔径及对原料大豆中脲酶活性的影响,根据预试验,选择相应挤压膨化工艺参数进行单因素及响应面优化试验。挤压膨化优化后的物料在压榨温度130℃,压榨压力3.5 MPa,物料含水率6%条件下,经压榨机榨出挤压膨化的大豆部分油脂,榨油后饼粕经过冷却处理,再进行粉碎,从而制备膨化大豆蛋白粉,细度为100目,降至室温后储存,以期替代原有机械压榨工艺中的部分工序。其工艺流程如下。

本文工艺流程如下:

大豆→清理→破碎→调质→挤压膨化→压榨→粉碎→膨化大豆蛋白粉

1.2.2机械压榨大豆蛋白粉制备的方法

机械压榨大豆工艺主要方法:首先将大豆进行清理筛选,进入破碎机进行破碎,使其破碎成4~6瓣,再进行软化、轧坯、蒸炒,调节含水率13%以下,轧坯过程坯片厚度小于0.4 mm,蒸炒温度为100℃。蒸炒后的物料在压榨温度130℃,压榨压力3.5 MPa,物料含水率6%条件下,经压榨机榨出物料部分油脂,榨油后饼粕经过冷却处理,再进行粉碎,从而制备膨化大豆蛋白粉,细度为100目,降至室温后储存。其工艺流程如下。

机械压榨工艺流程如下:

大豆→清理→破碎→软化-轧坯-蒸炒→压榨→粉碎→压榨大豆蛋白粉

1.2.3 试验设计

1)单因素试验

利用挤压膨化预处理工艺制备膨化大豆蛋白粉,根据预试验选择大豆含水率、膨化温度、螺杆转速和模孔孔径4个因素对大豆脲酶活性的影响进行单因素试验。选择工艺条件分别为:膨化温度为155℃,螺杆转速为260 r/min,模孔孔径为18 mm,研究大豆含水率为6.0%、8.0%、10.0%、12.0%、14.0%时对大豆脲酶活性的影响;螺杆转速为260 r/min,模孔孔径为18 mm,大豆含水率为10.0%,研究膨化温度分别为125、135、145、155、165 ℃时对大豆脲酶活性的影响;膨化温度为155 ℃,模孔孔径为18 mm,大豆含水率为10.0%,研究螺杆转速为220、240、260、280、300 r/min对大豆脲酶活性的影响;膨化温度为155 ℃,螺杆转速为260 r/min,大豆含水率为10.0%,研究模孔孔径为14、16、18、20、22 mm对大豆脲酶活性的影响。

2)响应面优化试验

在单因素试验的基础上,采用Box-Benhnken中心组合设计,以膨化温度()、螺杆转速()、模孔孔径()、含水率()为自变量,以脲酶活性()为响应值设计四因素三水平响应面试验,因素水平编码见表1。

表1 因素水平表

1.2.4 挤压膨化效果的研究

通过透射电镜研究挤压膨化后大豆的特性,同时,在黑河格润粮油有限公司机械压榨工艺生产线上提取压榨前的大豆原料,通过透射电镜研究大豆原料的特性。

1.2.5 大豆主要指标的测定

脲酶活性的测定:脲酶活性的高低,可以反映大豆抗营养因子的破坏程度。国家规定大豆中脲酶活性的测定方法为滴定法,但实际生产中多采用操作简便,可快速指导生产的pH增值法[26]。2种方法差别较大,本试验采用GB/T 8622-2006 规定的滴定法测定脲酶活性[27-28]。

NSI值的测定:称取过60目筛的豆粉1.5 g,置于250 mL的烧杯中,准确移入配制的浓度为0.2%KOH溶液,在磁力搅拌器上搅拌20 min。取搅拌好的溶液50 mL转移至离心管中,以2 700 r/min的速度离心10 min。用移液管吸取上清液15 mL,放入消化管中,用凯氏定氮法测定其粗蛋白质含量。同时,用凯氏定氮法测定原样中的粗蛋白质含量[29]。本试验采用GB5009.5-2016的方法测定氮溶解指数。样品中氮溶解指数NSI计算见公式(1)。

残油率的测定参照GB/T 14488.1-2008《植物油料含油量测定》进行测定。

水分的测定参照GB/T 6435-2014《饲料中水分的测定》进行测定。

蛋白质含量的测定参照GB/T 6432-1994《饲料中粗蛋白测定方法》进行测定。

1.3 数据统计分析方法

所有指标的测定都重复3次,试验结果以平均值和标准误差值表示,数据采用Origin 7.5 与Design Expert 8.0.6进行分析和绘制。用SPSS 17.0进行ANOVA单因素方差分析,并采用Ducan检验(<0.05)检验数据的差异显著性。

2 结果与分析

2.1 挤压膨化条件对大豆中脲酶活性的影响

2.1.1 调质的大豆含水率对大豆脲酶活性的影响

以大豆为原料,膨化温度为155℃,螺杆转速为260 r/min,模孔孔径为18 mm,研究大豆含水率为对大豆脲酶活性的影响,结果如图1所示。

注: 膨化温度为155℃,螺杆转速为260 (r·min-1),模孔孔径为18 mm。

由图1可知,脲酶活性随着含水率的增加呈逐渐增大的趋势,在含水率小于10%时,脲酶活性变化不显著,在含水率大于10.0%时,脲酶活性显著升高。这是因为含水率较低时,物料较干,通过模孔时受到较高的模口压力,易堵塞且不易通过,从而增加了物料在挤压腔内的停留时间,受热时间变长,脲酶由于被钝化处于较低水平;而随着含水率的逐渐增大,物料成为流体状态,物料在模口处的压力减小,能顺利通过模孔,受热时间短且受力作用小,脲酶的活性处于较高的水平。综上所述,含水率10.0%是大豆挤压膨化工艺的最佳条件。

2.1.2 膨化温度对脲酶活性的影响

螺杆转速为260 r/min,模孔孔径为18 mm,大豆含水率为10.0%,研究膨化温度对大豆脲酶活性的影响,结果如图2所示。

由图2可知,随着挤压膨化机膨化温度的升高,脲酶活性呈减小趋势,当温度低于155 ℃时,脲酶活性降低趋势显著,当温度高于155 ℃时,脲酶活性降低趋势不显著,趋于平缓。这是因为随着膨化温度的升高,脲酶逐渐被钝化,当温度达到165 ℃时,接近完全失活。综上所述,膨化温度对脲酶活性有很大的影响,考虑到高温要消耗更多的电能和热能,以及高温对膨化产品外观色泽的影响,膨化温度155 ℃是大豆挤压膨化工艺的最佳条件。

注:大豆含水率为10%,螺杆转速为260 (r·min-1),模孔孔径为18 mm。

2.1.3 挤压膨化机螺杆转速对大豆脲酶活性的影响

膨化温度为155 ℃,模孔孔径为18 mm,大豆含水率为10.0%,研究螺杆转速对大豆脲酶活性的影响,结果如图3所示。

注: 大豆含水率为10%,膨化温度为155 ℃,模孔孔径为18 mm。

由图3可知,脲酶活性随着螺杆转速变化总的趋势是先下降然后趋于平缓的趋势。这是因为螺杆转速主要影响大豆粉料在挤压腔内滞留的时间,因此直接影响了物料在挤压腔内的受热时间。在低螺杆转速水平下物料在机筒内受热时间较长,有利于抗营养因子的失活,随着螺杆转速的增加,螺杆的剪切力逐渐增大,有利于抗营养因子的钝化,脲酶活性降低的趋势,但螺杆转速较高极大的缩短了物料在机筒内的滞留时间,由于受热不充分,脲酶活性又有略微的升高趋势。豆洪启[30]在对挤压膨化大豆的工艺及品质进行研究时,研究了螺杆转速对脲酶活性的影响,其变化趋势与本文相似,证明了试验的可靠性。综上所述,螺杆转速260 r/min是大豆挤压膨化工艺的最佳条件。

2.1.4 挤压膨化机模孔孔径对大豆脲酶活性的影响

膨化温度为155 ℃,螺杆转速为260 r/min,大豆含水率为10.0%,研究模孔孔径对大豆脲酶活性的影响,根据出料的量调节进料绞龙电机的频率,结果如图4所示。

注: 大豆含水率为10%,膨化温度为155 ℃,螺杆转速为260 (r·min-1)。

由图4可知,随着模孔孔径的增大,大豆脲酶活性呈现先逐渐降低又逐渐升高的趋势。当模孔孔径较小时,进料绞龙喂料速度较慢,机筒中的填充程度不足,螺杆剪切力较小,使机筒内压力较低,脲酶活性较高。当模孔孔径逐渐增大时,进料绞龙喂料速度逐渐加快,机筒中的填充程度、螺杆剪切力逐渐增大,使机筒内压力升高,脲酶活性逐渐降低。当模孔孔径超过18 mm时,出料阻力逐渐降低,机内的压力相对减小,钝化脲酶活性的强度较低,脲酶活性逐渐升高。综上所述,模孔孔径18 mm是大豆挤压膨化工艺的最佳条件。

2.2 二次回归方程的建立分析与验证

试验设计方案及结果见表2。

表2 响应面设计方案及试验结果

将试验数据进行多元回归拟合,得到脲酶活性()对膨化温度()、螺杆转速()、模孔孔径()、含水量()的回归方程为公式(2)

=+0.14−0.22−0.013+0.21+0.52−0.28−

0.14+0.17+0.060+0.23+0.53+

0.682+0.222+1.332+1.012(2)

利用Design Expert 8.0.6软件对试验结果进行方差分析,结果见表3。

表3 方差分析结果

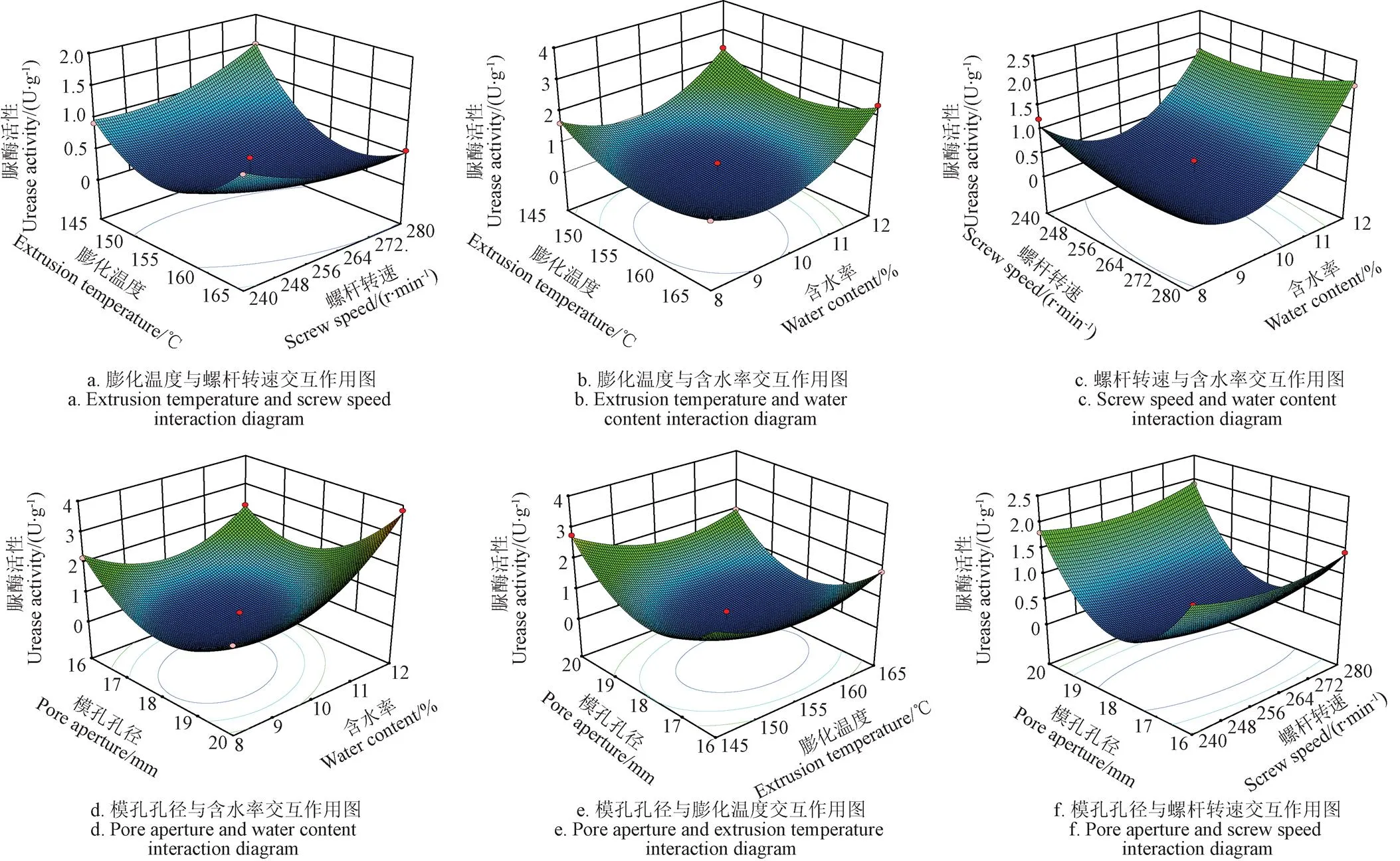

由表3可知,回归方程的因变量与自变量之间存在的线性关系明显,该模型回归显著,失拟项不显著,并且该模型2=0.992 2,2=0.984 5,整体模型= 127.96,<0.000 1,模型极显著,表明通过回归方程可以看出,因变量与所有自变量之间具有显著的线性关系,即这种试验方法是可靠的。表3中失拟项=0.42,=0.878 9,失拟项不显著,表明该模型选择正确,模型中的调整系数2=0.984 5,说明98.45%的响应值变化可以通过模型进行解释,相关系数2=0.992 2,说明该模型与试验拟合良好。可以用此模型来分析和预测脲酶活性。图5分别给出了膨化温度、螺杆转速、模孔孔径以及含水率对脲酶活性的交互作用的响应曲面图。

由图5可以看出,4个变量:膨化温度、螺杆转速、模孔孔径、含水率,在两两交互时,保持其中2个变量不变,随着另外2个变量的增加,脲酶活性呈现先下降后上升的趋势。其中,膨化温度()和螺杆转速()、膨化温度()和含水率()、螺杆转速()和含水率()、模孔孔径()和含水率()之间交互作用极显著,膨化温度()和模孔孔径()之间交互作用较为显著,螺杆转速()和模孔孔径()交互作用对脲酶活性的影响相对较小。

图5 脲酶活性响应面图

应用响应面优化分析方法对回归模型进行分析,寻找最优响应结果见表4。

表4 响应面寻优及验证结果

如表4所示,为检验在响应面优化出的条件下所得结果的可靠性,按照上述整理值进行3次平行试验,得到的脲酶活性为0.023 U/g,响应面优化的预测值与试验值之间的拟合性良好,从而也就证实了模型的有效性。

2.3 挤压膨化效果透射电镜观察

挤压膨化工艺和机械压榨制油工艺大豆透射电镜的超微结构图见图6。由图6可见,a为经过挤压膨化后的大豆,其中右下方体积较小呈圆形的物质为油脂体,从图中可以看出大豆细胞被破坏,细胞结构不明显,油脂体外露,且分布均匀,体积较大的为蛋白质,呈现较规则的圆形,分布在油脂体四周;b为软化、轧坯、蒸炒后的大豆,其中细胞结构未被完全破坏,图中细小的呈颗粒状的物质为油脂体,分布较为集中且外露不彻底,蛋白质呈现不规则形态,且分布较为分散。通过对比,可以看出经过挤压膨化工艺后,油脂体外露程度较高,更加有利于后续榨油工艺,降低饼粕的残油率,提高大豆饼粕的品质。此外,通过图6中蛋白质形态结构变化,可以看出经过机械压榨工艺中的软化、轧坯、蒸炒等工序后,蛋白质结构被破坏,且分布较为松散,而经过挤压膨化的大豆,仍能保持蛋白质的正常形态,蛋白质变性程度较低,通过后续产品品质测定中的蛋白质含量和NSI值测定,对挤压膨化效果进一步验证。

图6 挤压膨化大豆超微结构

2.4 膨化大豆蛋白粉产品品质的测定

将制备的膨化大豆蛋白粉和用机械压榨制油工艺生产的蛋白粉分别按照1.2.5中测定方法进行产品品质测定,检测指标结果如表5所示。

表5 不同工艺生产大豆蛋白粉的检测指标

由表5可知,经过挤压膨化预处理再进行压榨工艺得到的膨化大豆蛋白粉,其含水率为6.4%、NSI值为80.5%,均优于机械压榨法经过软化、轧坯、蒸炒的工艺。这主要是因为机械压榨制油经过长时间的蒸炒,导致大豆中水分流失较多,而较低的含水率不利于后续压榨,导致压榨后残油率较高,并且机械压榨制油过程长时间处于高温环境下,会使蛋白质结构破坏,变性程度高。另外,经过挤压膨化工艺得到的产品中油脂质量分数为7.1%,较机械压榨法制油工艺产品油脂质量分数低,既可以在压榨过程提高大豆出油率,又能省去向饲料中加入油脂的过程,避免了混合加油不均匀的现象,改善了饲料外观,且蛋白粉中含油脂稳定性更好,降低了生产成本。在脲酶活性方面,经过挤压膨化后的脲酶活性明显低于机械压榨法,证明本文研究的工艺方法能够有效地抑制抗营养因子的活性,使其能够更好地应用到饲料的加工生产中。

3 讨 论

本文以大豆为原料,研究了大豆挤压膨化技术生产膨化大豆蛋白粉的方法:将经过清理除杂、破碎等前处理后的大豆放入挤压膨化机中,研究含水率、膨化温度、螺杆转速和模孔孔径4个因素对大豆挤压膨化工艺进行优化,最终得到大豆挤压膨化的最佳工艺参数。在挤压膨化后,将膨化大豆进行压榨法制油。但是大部分大豆经压榨法制油后,具有较高的残油率,因此,本文将经过压榨后得到的豆饼进行粉碎,制得含有一定油脂成分的膨化大豆蛋白粉。

本试验以脲酶活性为指标,通过单因素试验和四因素三水平响应面优化设计确定出最佳工艺参数为大豆含水量9.0%、膨化温度160℃、螺杆转速270 r/min、模孔孔径18 mm,最佳工艺参数的条件下得到的膨化大豆脲酶活性为0.021 U/g,进而制备膨化大豆蛋白粉。经过平行试验验证,响应面分析优化值与试验结果一致性较好,试验具有很高的可行性。豆洪启[30]研究了全脂豆粉中挤压膨化工艺参数:物料水分、喂料速度、螺杆转速和机筒温度对脲酶活性、植酸含量等抗营养因子的影响,结果表明经过挤压膨化,大豆中脲酶活性显著降低,与本文结果相一致。本文对膨化大豆进行了透射电镜观察,根据其超微结构图,可以看出,经过挤压膨化工艺,油脂体外露充分,更加有利于后续榨油工艺,因此通过压榨法去除原料中部分油脂。此外,根据产品质量检测结果,表明相比于机械压榨制油工艺,挤压膨化工艺得到的产品,其脲酶活性显著降低且NSI值仍保持在较高水平。说明经过挤压膨化技术得到的大豆蛋白粉可以有效地保存其营养成分,并且含有一定量的油脂,节省向其中加入油脂的步骤,降低了生产成本。

4 结 论

1)试验对挤压膨化预处理工艺进行优化,得到最佳工艺条件为:大豆含水率9.0%、膨化温度160℃、螺杆转速270 r/min及模孔孔径18 mm,在此条件下,膨化后大豆脲酶活性为0.021 U/g。

2)在最佳工艺条件下,经过挤压膨机处理得到的原料中的大部分脂肪外露明显,大豆脲酶活性得到了有效控制,脲酶活性符合饲料质量标准,同时大豆的蛋白变性程度小,保持较高NSI的值。

3)利用挤压膨化预处理替代原有机械压榨工艺中的软化、轧坯、蒸炒工艺,简化了生产工序,膨化大豆蛋白粉的NSI高达80.5%,豆粉中脂肪质量分数7.1%,具有较好的推广应用前景。

[1] 康立宁,魏益民. 大豆蛋白及其组织化技术[J]. 食品科学,2004,25(增刊1):112-116.

[2] 江连洲,赵谋明,陈复生,等. 大豆精深加工关键技术创新与应用[J]. 中国食品学报,2012,12(6):1-8.

Jiang Lianzhou, Zhao Mouming, Chen Fusheng, et al. Key technology innovation and application of soybean intensive processing[J]. Journal of Chinese Institute Of Food Science and Technology, 2012, 12(6): 1-8. (in Chinese with English abstract)

[3] Paucarmenacho L M, Amayafarfán J, Berhow M A, et al. A high-protein soybean cultivarcontains lower isoflavones and saponins but higher minerals and bioactive peptides than a low-protein cultivar.[J]. Food Chemistry, 2010, 120(1): 15-21.

[4] 钱海峰,周惠明,顾瑾芳. 不同种类大豆蛋白粉对面包加工特性的影响[J]. 农业工程学报,2006,22(10):233-236.

Qian Haifeng, Zhou Huiming, Gu Jinfang. Effects of different kinds of soy protein powder on bread-making properties[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(10): 233-236. (in Chinese with English abstract)

[5] Oldewage-Theron W, Egal A. The effect of consumption of soy foods on the blood lipid profile of women: A pilot study from Qwa-Qwa[J]. Journal of Nutritional Science & Vitaminology, 2013, 59(5): 431-436.

[6] Simmons A L, Miller C K, Clinton S K, et al. A comparison of satiety, glycemic index, and insulinemic index of wheat-derived soft pretzels with or without soy[J]. Food & Function, 2011, 2(11): 678-683.

[7] 王成章,王恬. 饲料学[M]. 北京:中国农业出版社,2005.

[8] Purushotham B, Radhakrishna P M, Sherigara B S. Effects of steam conditioning and extrusion temperature on some anti-nutritional factors of soyabean (Glycine max) for pet food applications[J]. American Journal of Animal & Veterinary Sciences, 2007, 2(1): 1-5.

[9] Beloshapka A N, Godoy M R de, Detweiler K B, et al. Apparent total tract macronutrientdigestibility, fecal characteristics, and fecal fermentative end-product concentrations of healthy adult dogs fed bioprocessed soy protein[J]. Journal of Animal Science, 2016, 94(9): 3826-3834.

[10] Martinelli A H S, Lopes F C, Broll V, et al. Soybean ubiquitous urease with purification facilitator: An addition to the moonlighting studies toolbox[J]. Process Biochemistry, 2017, 53: 245-258.

[11] 李昌. 新型油脂浸出溶剂的筛选[D]. 无锡:江南大学,2009.

Li Chang. Selection of a New Type Solvent for Vegetable Oil Extraction[D]. Wuxi: Jiangnan University, 2009. (in Chinese with English abstract)

[12] 李诗龙,张永林,刘协舫. 双阶多级压榨双螺杆榨油机研制[J]. 农业工程学报,2010,26(8):102-107.

Li Shilong, Zhang Yonglin, Liu Xiefang. Development of a twin-screw oil press with double-step multiple-stage squeezing chamber[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(8): 102-107. (in Chinese with English abstract)

[13] 赵凤芹,申德超. 挤压膨化参数对玉米秸秆纤维成分含量的影响[J]. 农业机械学报,2010,41(10):112-116.

Zhao Fengqin, Shen Dechao. Influence of extrusion system parameters on fiber content of maize straw[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(10): 112-116. (in Chinese with English abstract)

[14] 关正军,申德超. 挤压膨化工艺参数对玉米淀粉出酒率的影响[J]. 农业工程学报,2009,25(增刊1):118-121.

Guan Zhengjun, Shen Dechao. Effect of parameters for extrusion and expansion process on the alcohol yield of maize starch[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009(Supp.1): 118-121. (in Chinese with English abstract)

[15] Wolf B. Polysaccharide functionality through extrusion processing[J]. Current Opinion in Colloid & Interface Science, 2010, 15(1): 50-54.

[16] 杜冰,陈悦娇,李燕杰,等. 挤压膨化对铁观音茶梗滋味和香气成分的影响[J]. 农业工程学报,2010,26(9):381-384.

Du Bing, Chen Yuejiao, Li Yanjie, et al.Effects of extruding processing of Tieguanyin tea stem on its flavor and aroma components[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 381-384. (in Chinese with English abstract)

[17] Qi P X, Onwulata C I. Physical properties, molecular structures, and protein quality of texturized whey protein isolate: Effect of extrusion temperature[J]. Journal of Dairy Science, 2011, 59(9): 4668-4675.

[18] Jackson L S, Jablonski J, Bullerman L B, et al. Reduction of 4fumonisin B1in corn grits by twin-screw extrusion[J]. Journal of Food Science, 2011, 76(6): 150-155.

[19] 李杨,江连洲,吴海波,等. 挤压膨化工艺参数对水酶法提取大豆总蛋白得率的影响[J]. 中国粮油学报,2009,24(12):47-51.

Li Yang, Jiang Lianzhou, Wu Haibo, et al. Effects of extrusion parameters on recovery of soybean protein in extracted by aqueous enzymatic method[J]. Journal of the Chinese Cereals and Oils Association, 2009, 24(12): 47—51. (in Chinese with English abstract)

[20] Jiang N, Zhang A Z, Yang R Q, et al. An experimental approach to optimize several processing conditions when extruding soybeans[J]. Animal Feed Science & Technology, 2011, 170(3): 277-283.

[21] Cha J Y, Shin H S, Cho Y J, et al. Influence of extrusion on the solubility of defatted soybean flour in enzymatic hydrolysis[J]. Food Science & Biotechnology, 2007, 16(4): 543-548.

[22] Carvalho A W D, Natal D I G, Silva C O D, et al. Heat-treatment reduces anti-nutritional phytochemicals and maintains protein quality in genetically improved hulled soybean flour[J]. Ciencia E Tecnologia De Alimentos, 2013, 33(2): 310-315.

[23] Wiriyaumpaiwong S, Soponronnarit S, Prachayawarakorn S. Comparative study of heating processes for full-fat soybeans[J]. Journal of Food Engineering, 2004, 65(3): 371-382.

[24] Bi H, Zhao H, Lu F, et al. Improvement of the nutritional quality and fibrinolytic enzyme activity of soybean meal by fermentation of bacillus subtilis[J]. Journal of Food Processing & Preservation, 2015, 39(6): 1235-1242.

[25] 张丽英. 饲料分析及饲料质量检测技术[M]. 第2版. 北京:中国农业大学出版社,2003.

[26] 石彦国. 大豆制品工艺学[M]. 北京:中国轻工业出版社,2005.

[27] Palić D V, Lević J D, Sredanović S A, et al. Quality control of full-fat soybean using urease activity: Critical assessment of the method[J]. Original Scientific Paper, 2008, 39: 47-53.

[28] 姚怡莎. 膨化大豆的评价指标及其相关性研究[D]. 北京:中国农业科学院,2016.

Yao Yisha. Studies of Evaluation Indicators and Correlation of Extruded Soybean[D]. Beijing: Chinese Academy of Agricultural Sciences, 2016. (in Chinese with English abstract)

[29] Vishwanathan K H, Singh V, Subramanian R. Influence of particle size on protein extractability from soybean and okara[J]. Journal of Food Engineering, 2011, 102(3): 240—246.

[30] 豆洪启. 挤压膨化大豆工艺及其品质的研究[D]. 郑州:河南工业大学,2013.

Dou Hongqi. Study of Parameters and Qualities of Full-fat Soybean Extruded by Extruder[D]. Zhengzhou: Henan University of Technology, 2013. (in Chinese with English abstract)

[31] 吴有炜. 试验设计与数据处理[M]. 苏州:苏州大学出版社, 2002.

Optimal extrusion pretreatment process improving quality of soybean protein powder

Yu Dianyu1, Wang Tong1, Wang Xu1, Liu Fang1, Liu Chuncheng1, Liu Bincheng1※, Guo Yanan2

(1.150030,; 2.150060)

China is a big agricultural country, and soybean production ranks the forefront of the world. Soybean is a high quality nutrient source, and the main nutrient in soybean is soybean protein with the content of about 40%. Soybean protein powder is the soybean meal after oil extraction, which can improve the utilization of soybeans and the economic value to a large extent. Besides, soybean oil is rich in unsaturated fatty acids, and it can effectively reduce plasma cholesterol, prevent cardiovascular disease, and promote lipid metabolism to prevent subcutaneous fat’s accumulation. Extrusion is a high-temperature and short-term treatment process, and most of the anti-nutritional factors are heat-sensitive substances, and thus can be inactivated in high temperature. Extrusion technology has the advantages of high production efficiency, wide applicability of raw materials and improvement of practical quality. The traditional soybean oil process has leaching and pressing methods, but the leaching method causes a certain amount of solvent residue, and the squeezing process rate is relatively low. In order to improve the utilization of soybean meal and meet the requirements of today’s soybean production process, in this paper, soybeans were used as raw material to study the method that uses extrusion machine to process the broken, quenched and washed soybeans, instead of steaming fry and rolling billet process, and then squeezes part of the oil to make the extruded soybean protein powder. The effects of water content, extrusion temperature, screw speed and pore aperture on the urease activity of soybeans were studied by single factor and response surface optimization. The results showed that the urease activity of soybean meal was 0.021 U/g under the conditions of water content 9.0%, extrusion temperature 160 ℃, screw speed 270 r/min, and pore aperture 18 mm. The method of response surface analysis was used to optimize the soybean extrusion technology parameters, and the extruded soybean protein powder was prepared according to the optimized process parameters. Extruded soybean protein powder is usually used as animal feed. Compared with the defatted protein powder, it is more in line with the requirements of the aquaculture industry feed, and the method reduces the step of adding fat to the feed, simplifies the feed processing process, and effectively reduces the cost of production; protein powder containing oil has a better stability and is not easy to rancidity. In addition, the effect of extrusion was observed by transmission electron microscopy, and according to the results, the fat in soybean was exposed. Finally, the indices of extruded soybean protein powder prepared by extrusion and traditional oil extraction method were measured. The results show that the product of extruded soybean protein powder has a fat content of 7.1%, and NSI (nitrogen solubility index) value of 80.5%, and the extrusion process can be applied to the processing of feed. In this experiment, the original soybean oil pressing process is improved, the soybean extrusion step is increased, and the soybean meal after crushing can be made into extruded soybean protein powder, which reduces the step of adding oil, reduces production costs, improves the utilization of soybeans, and extends the industrial chain.

extrusion; pressing; optimization; soybean; extruded soybean protein powder; urease activity

2017-10-10

2018-01-23

“十三五”国家重点研发计划重点专项(2016YD0401402);国家自然科学基金面上项目(31571880)

于殿宇,博士,主要从事粮油精深加工技术研究。Email:dyyu2000@126.com

刘滨城,高级工程师,主要从事农产品加工研究。 Email:bincheng97@sina.com

10.11975/j.issn.1002-6819.2018.04.035

TS214

A

1002-6819(2018)-04-0285-08

于殿宇,王 彤,王 旭,刘 芳,刘春成,刘滨城,郭亚男. 挤压膨化预处理工艺优化提高大豆蛋白粉品质[J]. 农业工程学报,2018,34(4):285-292.doi:10.11975/j.issn.1002-6819.2018.04.035 http://www.tcsae.org

Yu Dianyu, Wang Tong, Wang Xu, Liu Fang, Liu Chuncheng, Liu Bincheng, Guo Yanan. Optimal extrusion pretreatment process improving quality of soybean protein powder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 285-292. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.04.035 http://www.tcsae.org