禾草沟二矿选煤车间降低介耗的实践

2018-03-04白少龙吴树明王亚男

白少龙,吴树明,王亚男

(1.中煤科工集团唐山研究院有限公司,河北 唐山063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山063012)

禾草沟二号煤矿选煤车间由唐山国选精煤有限责任公司运营,原设计能力为0.6 Mt/a,经过2012年尾煤扩能改造、2014年跳汰预排矸及2017年尾煤扩能改造后,生产能力提升至1.5 Mt/a,属“小马拉大车”的生产运营模式。该选煤车间主要配选禾草沟二矿生产的3#气煤和禾草沟一矿生产的5#气煤。采用预先跳汰排矸+无压三产品重介+二次浮选工艺,主选设备为无压三产品重介质旋流器(3NWX900/650),现处理能力为280 t/h。建厂之初选煤车间吨煤介耗为2.0 kg,介耗较高。根据我国选煤车间设计规范规定,末煤系统重介选煤过程中磁铁矿粉的技术损失宜控制在2.0 kg/t以下,通过寻找介质损失源头,经过现场改造与实践,截至2017年,禾草沟二矿选煤车间的吨煤介耗降至1.32 kg/t。

1 介质回收系统

介质回收系统设备流程如图1所示,具体分为以下部分:

图1 禾草沟二矿选煤车间介质回收系统设备流程

(1)精煤部分。精煤弧形脱介筛筛下部分合格介质与精煤脱介筛筛下合格介质直接作为合格介质循环使用;精煤脱介筛筛下的稀介与精煤弧形脱介筛筛下介质部分分流进入精煤磁选机,磁选精矿进入合介桶,磁选尾矿进入精煤磁尾桶。

(2)中煤和矸石部分。中矸弧形脱介筛与中矸脱介筛筛下合格介质作为合格介质循环使用;脱介筛筛下稀介质进入中矸磁选机,磁选精矿进入合介桶,磁选尾矿进入中矸磁尾桶。

禾草沟二矿选煤车间介质回收系统主要设备选型见表1。

表1 禾草沟二矿选煤车间介质回收主要设备选型

2 介质循环回收系统存在问题

2.1 洗选产品带介偏高,月入选量波动大

原煤经手选、跳汰排矸之后进入三产品重介质旋流器分选,分选之后精煤、中煤、矸石分别经各自的弧形筛和直线振动筛完成脱水脱介。其产品带介统计结果见表2。

表2 禾草沟二矿选煤车间产品带介统计Table 2 Statistical data of the quantities of media carried away by products kg/t

注:1.上述表格中精煤(40%)是指精煤产量为重介入选量的40%,以此类推。

2.表中产品带介值均为在空气干燥基状态下进行测量的磁铁矿粉磁性物含量,其中在浮选精煤、精煤磁尾浓缩旋流器底流、中矸磁尾浓缩旋流器底流中的极少部分损失未做统计。加权数值W1是指在无外水,无非磁性物质的条件下各产品带介加权统计数值。加权数值W2是指在有外水,包含非磁性物质的条件下各产品带介加权统计数值,加权数值W2=W1/0.8。本表统计中整体介耗加权统计数值与实际相吻合。

由表2可知,2012年经过对筛上产品进行抽样检测,精煤带介量为0.40 kg/t,中煤带介量为0.01 kg/t,矸石带介量为2.30 kg/t,尾煤泥(烘干后煤样)带介量为3.25 kg/t。产品中精煤、中煤带介量符合预期,但是矸石、尾煤泥带介量偏高,直接影响介质损耗。

从2017年季度介耗统计(表3)可知,选煤车间月入选能力波动较大,且入选能力越大产品带介越严重。

2.2 原煤煤泥量大,高灰细泥多,介质分流阀参数给定变化较大[1]

由于禾草沟二号煤矿生产的3#原煤煤质变化波动较大,煤泥含量在10%~25%之间,矸石易碎且易泥化,导致合介悬浮液黏度值波动较大,黏度最低为35 mPa·s,最高达到65 mPa·s。集控人员为降低黏度值,加大介质分流阀开度,引起介质分流量增大,增加了磁选机处理能力,一旦分流量超出磁选机额定处理能力,则会导致介质从磁选尾矿中损失。同时由于入选原煤中高灰细泥含量较高,为实现有效的高灰细泥絮凝沉降,浓缩车间岗位工在添加药剂方面,尤其是添加絮凝剂聚丙烯酰胺时短时间内会过量,导致絮凝剂裹挟磁铁矿粉,引起跑介。

2.3 弧形筛不挂料,预先脱介环节效果差[2-3]

生产中弧形筛挂料少或者不挂料,弧形筛翻转不及时的现象经常发生,导致弧形筛预先脱介效果变差,使得合介进入脱介筛合介段、稀介段的量增加。一方面进入磁选机分选的稀介悬浮液磁性物含量增加,磁选效果不佳;另一方面磁铁矿粉附着在煤粒表面,增加了产品带介量。

表3 2017年季度介耗统计

2.4 生产中堵、漏、冒事故频繁发生[4-5]

选煤车间采用3NWX900/650三产品重介质旋流器,该设备入料粒度≤65 mm,入料压力在0.14~0.19 MPa之间,额定处理能力为220 t/h。生产中旋流器经常出现堵塞事故,共分为两种情况:

(1)旋流器底流口堵塞。由于重介入选量在280 t/h左右,超出额定处理能力近27个百分点,且入选原煤中含矸量在45%~55%之间。当底流口直径为210 mm时,矸石无法及时排出,导致经常发生堵塞。旋流器中流已全部进入中煤振动筛,而绝大部分矸石也进入中煤振动筛,导致振动筛超负荷工作,脱介不完全,中矸产品带介量更大。

(2)旋流器过桥堵塞。由于矿井生产中产生的废弃材料如锚杆、铁丝、细钢筋等杂物较多,特别是其埋在带式输送机底部难以被及时清理,卡在过桥处,以致发生堵塞事故。与此同时,滚轴筛由于长时间工作,滚轴槽体磨损严重,致使筛缝变宽,不符合粒度要求的矸石进入筛下,在过桥处发生堵塞。堵塞后合介悬浮液连同精煤、中煤、矸石全部进入一段旋流器溢流,导致进入精煤磁选机的稀介量增大,造成磁选机跑介。磁铁矿粉一部分直接进入精煤磁尾桶,一部分经磁选尾矿收集槽溢流进入地沟;同时精煤、中煤、矸石产品全部进入精煤脱介筛,导致脱介效果变差,产品带介严重。每次事故发生,约有2 m3合格介质不能进入合介桶,磁性物含量按照0.40 kg/L计算,每次损失约0.80 t磁铁矿粉。

2.5 磁选机分料槽分流量不稳定及喷淋水管经常堵塞[6-7]

由于进入磁选机的稀介悬浮液中煤泥含量较大,在稀介分流槽中经常会有沉淀物,不同程度地影响分流,导致两台磁选机流量分配不稳定。2017年抽检发现,正常情况下,磁选机介质回收率能达到99.80%以上,每500 mL磁选尾矿中,磁性物含量宜控制在0.15~0.25 g之间。在分料不均的情况下,两台磁选机磁选尾矿中的磁性物含量出现了0.663 4~0.0983 g,0.154 2~0.623 5 g的异常数据。磁选机尾矿抽检结果见表4。

表4 磁选机尾矿抽检结果Table 4 Result of sampling check of magnetic separator tailings g

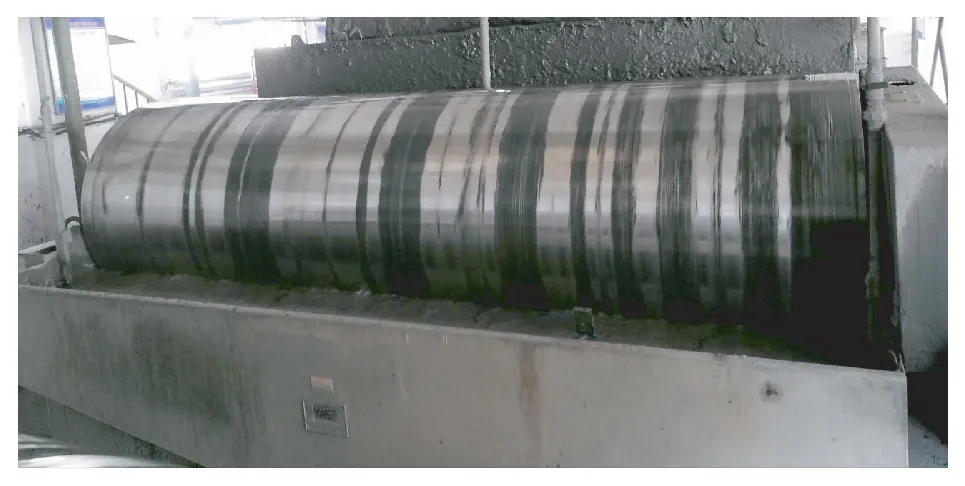

除此之外,磁选机喷淋水管堵塞,出现磁选机“黑圈”现象,导致磁铁矿粉吸在圆筒表面,在磁系边缘无法及时排出,降低了磁选机的有效面积,最终导致磁选效率低于正常值。磁选机“黑圈”现象如图2所示。

图2 磁选机的“黑圈”现象

3 改造措施

3.1 稳定入选量,改造中矸振动筛

随着2012年、2017年压滤车间改扩建正式投产后,入选量逐渐稳定,产能不再受限。2017年年底,国务院要求煤电企业需签订长期合同,稳定市场,矿井生产能力也朝着稳定的方向持续迈进。

实际生产中,产品比例约为精煤∶中煤∶矸石∶

煤泥=40∶5∶42∶13。2012年运营初,中煤、矸石共用一台ZKFJ3.6×4.8直线振动筛,筛面全宽为3.6 m,中煤、矸石筛宽比为1∶1。2014年对筛面进行宽度改造,宽度比变为中煤∶矸石=1∶2,矸石带介由2.3 kg/t降至1.2 kg/t。根据选煤车间年产生60万t矸石计算,年可减少合介用量约660 t,每吨磁铁矿粉按750元计算,年节约成本为49.5万元。

3.2 加强磁铁矿粉入库质量管理与介质分流管理[8-9]

合介悬浮液的黏度值与加重质的比表面积有着密切的关系,影响比表面积的因素包括颗粒粒度、形状。可以从粒度方面着手,降低加重质的比表面积,即适当加大磁铁矿粉粒度,从而降低悬浮液的视黏度。

2017年禾草沟二矿选煤车间磁铁矿粉入库质量化验指标见表5。由表5可知,磁铁矿粉≥0.075 mm粒级含量在5%~8%之间,<0.075 mm粒级含量在92%~95%之间。由于该选煤厂泥物质含量较多,在不影响合介悬浮液稳定性的前提下,加重质粒度要求可适当放宽,调整<0.075 mm粒级含量位于90%~92%之间,<0.045 mm粒级含量控制在78%~80%之间。与此同时,集控人员在介质分流阀值的改变上尽量做到平稳,避免开合角度过大,将黏度值控制在45±2 mPa·s,同时稳定入选量,便于浓缩车间岗位工掌握聚丙烯酰胺的用量。

表5 磁铁矿粉入库化验指标Table 5 Quality indices of stocked magnetite powder %

3.3 弧形筛增设挡煤板,提高预脱介能力[10-11]

弧形筛增设挡煤板,适当延长物料在筛上的停留时间,增加介质回收。生产中若出现弧形筛挂料不足或者无挂料现象,及时上报机修人员进行翻转弧形筛,降低产品带介率。

3.4 降低事故发生率,严防堵、漏、冒事故[12-13]

针对底流口堵塞问题,通过增大底流口直径,将底流口直径由原来的210 mm增至230 mm。在保证中煤含精煤量≤3%的要求下,底流口堵塞频率明显降低,由原来的100次/月降低到10次/月,降低率高达90%,效果明显。因此选煤车间应备用直径为220、230 mm的底流口,以便及时更换。

对于过桥堵塞问题应从矿井和选煤车间两方面进行改善:

(1)在矿井生产中严格把控井下原煤质量。尽量避免人为因素导致锚杆、铁丝、细钢筋、废铁等杂物进入原煤带式输送机,从根本上阻断堵塞物料来源。

(2)选煤车间严格把控入选原煤粒度。在筛分破碎环节需要定期检查滚轴筛筛缝大小和破碎机齿辊缝隙间距,防止不符合粒度的原煤或矸石进入重介质旋流器。

(3)矿井、选煤车间应提高除铁效率,设立“除铁防火墙”:井下原煤除铁、选煤车间入选原煤除铁、入选重介原煤除铁,形成坚实的除铁“壁垒”。

3.5 强化磁选机环节精细化管理[2]

针对磁选机环节从两方面入手:

(1)磁选机稀介分流槽分流量不稳定,应从分流槽设计上入手,按照两台磁选机的处理能力进行分流量的调控。同时,岗位司机应及时测量跑介情况,用遮挡板改变分流量。对于跑介较大的,应及时观察分流槽,进行分流量的调节。

(2)及时清理分流槽中沉降的淤泥和介质,保证分流稳定。定期用长毛刷清理堵塞的喷淋水管,防止出现磁选机“黑圈”现象,保证圆筒表面的磁铁矿粉及时在磁系边缘脱落,确保磁选面积,提高磁选效率。

4 经济效益

截至2017年11月,年吨煤介耗为1.32 kg,较2012年的吨煤介耗2.00 kg降低了34%。选煤车间2017年入选量为128万t,与2012年相比,节约磁铁矿粉约870.4 t,每吨磁铁矿粉以750元计算,减少生产成本65.28万元。

5 结语

托管运营公司在保证正常生产的基础上,降低不必要的成本刻不容缓。禾草沟二矿选煤车间通过检测介质回收系统中各环节的介质损耗数据变化,同时从工艺技术上进行重点改造,最终实现降低介质损耗、提高公司经济效益的目标。