汽轮机椭圆轴承金属温度偏高原因及处理

2018-02-01赵国钦郑桂波

赵国钦, 郑桂波

(广东粤电靖海发电有限公司, 广东揭阳 515223)

火力发电厂汽轮机径向支持轴承作为汽轮机转子的主要承载部件,轴承运行时的金属温度是其运行可靠性的一个重要指标。在实际运行中,汽轮机轴承经常会存在轴承金属温度偏高的情况,尤其是低压转子前后椭圆瓦支持轴承,运行温度超过100 ℃,甚至超过轴承的温度报警值,轴承检查时也会存在轴承钨金接触面局部过热痕迹。

笔者以某1 000 MW超超临界B汽轮机低压转子后支持轴承(8号轴承)为例,结合椭圆轴承的进油的冷却用油、工作用油进行分析,有效解决轴承金属温度偏高的问题。

1 轴承组件结构及工作温度

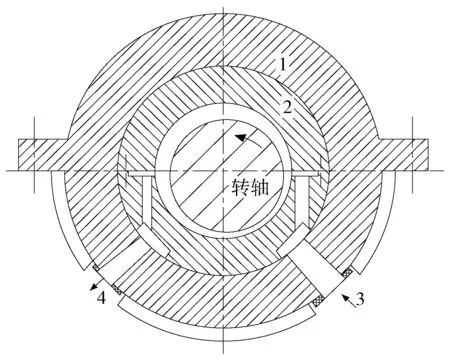

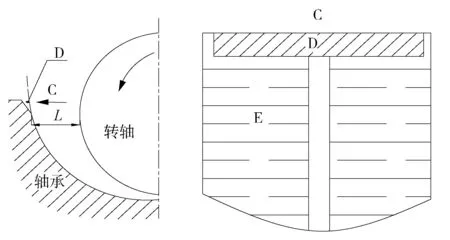

8号轴承为椭圆轴承,整套组件由轴瓦套、轴承体组成,轴承体坐落在轴瓦套内,轴瓦套通过其底部和水平位置的垫铁支撑、定位螺栓固定在轴承座内(见图1)。

1—轴承套;2—轴承;3—进油;4—回油。

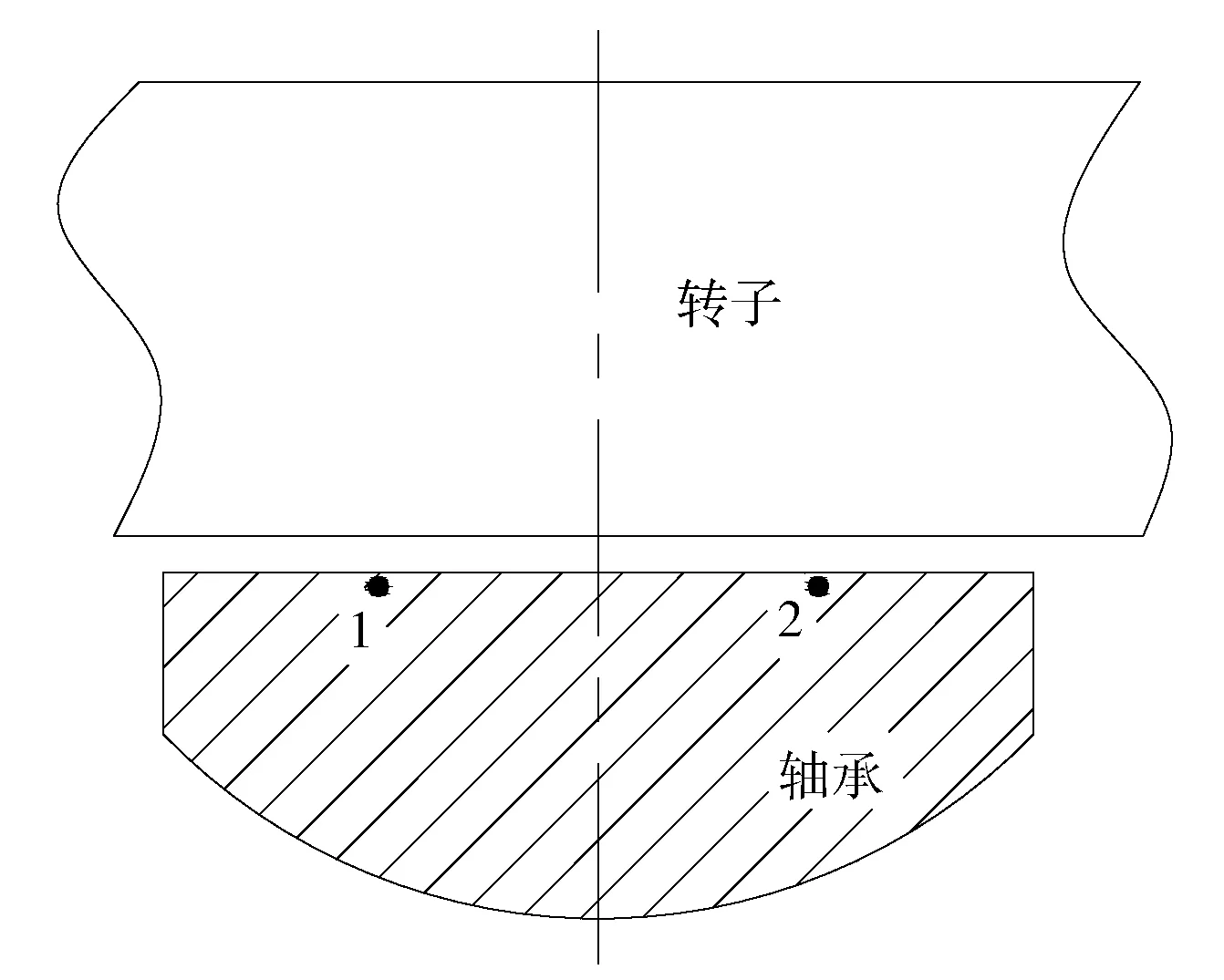

下半轴承布置两个轴向对称的温度测点:测点1和测点2(见图2)。由于轴承体与轴瓦套之间配合属于球面配合,轴承体可以在轴瓦套内自由变动,保证两个测点温度的相对一致性。轴承主要参数为:轴颈直径584.2 mm,轴承相对顶隙0.157%,相对侧隙0.314%,轴承宽径比0.6,轴承负载391 510 N。

图2 轴承温度测点示意图

轴承在工作时依靠右下侧的进油孔压力进油,润滑油在转子旋转带动下进入左侧区域,部分润滑油经过回油孔、轴承与转子的顶部半圆周区域间隙等直接回流至轴承座内,该部分润滑油为非承载区域润滑油;其余润滑油在转子旋转的带动下,从左侧经过转子与下半轴承形成的楔形区域进入轴承与转子的承载区域,为轴承的承载区润滑油。

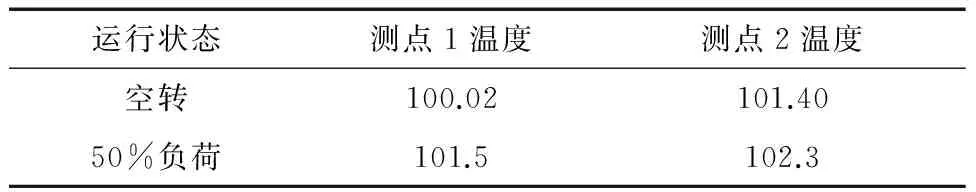

该轴承实际运行的空转和50%负荷状态下,其轴承温度测点1、测点2均存在温度偏高的状况(见表1),轴承解体检查时甚至发现测点区域有轴承高温灼烧现象(见图3)。

表1 轴承各状态下的温度分布 ℃

图3 轴承局部过热现象

2 椭圆轴承进油及其特性分析

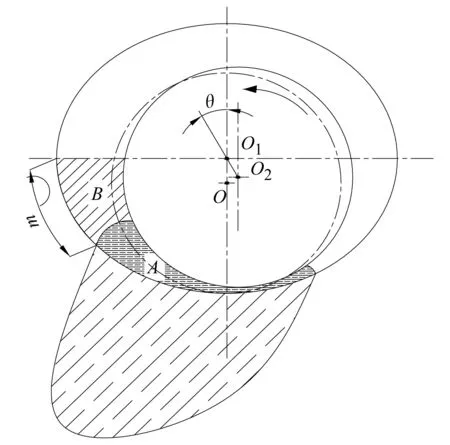

椭圆轴承工作时,润滑油通过进油孔进入轴承动压腔内,在润滑油黏性作用下会随着转子进入左侧间隙内;沿着转子旋转方向,间隙越来越小,润滑油被挤压产生压力,直至间隙最小部位,其油膜压力也会越来越大,产生油膜压力的区域也就形成了轴承的承载区域;随着旋转方向,在经过承载区后间隙越来越大,油膜压力逐渐降低直至消失。转子与轴承在左侧形成的楔形区域即为油楔(见图4)[1]。

A—承载区;B—进油区;θ—偏心角;m—进油区深度。

期间随着转子转速的提升,在润滑油的黏度和摩擦力的作用下,经过左侧B区域进入楔形区域的润滑油量越来越大。在左侧楔形区域产生一定的动压力,将轴颈向上、向右浮起,转子中心会由O点向O2点移动。当转子达到稳定转速后,转子中心会稳定在一定的偏心位置O2处。转子高速旋转时与润滑油之间摩擦产生热量,该部分热量会导致润滑油温度快速升高并传递给轴承、转子;但较低温度润滑油持续不断地进入承载区域,流动的润滑油将产生的热量带走,起到对轴承和转子降温的作用。进入A区域的润滑油对转子的浮升、轴承的冷却起着关键的作用。

8号轴承被中间车出的供油槽分成两个独立的承压区域(图3),也就与转子形成两个楔形区域,每个油楔相对独立工作。转子转速低于临界值时依靠外部的顶轴油压给转子提供稳定的油压使转子正常工作;当转速超过临界值时,转子依靠自身的旋转作用在承压区域产生稳定的油膜压力使转子正常运转。轴承属于静压浮升、动压工作式的动静压轴承[2]。

3 影响轴承温度偏高的因素分析

3.1 轴承温度与润滑油温升的关系

轴承运行时的总进油量主要由承载区流量、非承载区流量(图4中A区域以外的区域)、供油槽附加流量3个部分组成。非承载区流量和供油槽附加流量主要对轴颈和轴瓦的非承载区进行冷却;承载区流量主要对轴颈、轴承承载部位起润滑和冷却作用。

轴承承载区的润滑油温升主要与其流量、功耗有关,承载区的润滑油温升大小与轴承温升直接相关,承载区的润滑油温升越高,轴承温升也越高[3]。

(1)

式中:δt为润滑油温升,K;P为摩擦功耗,kW;cp为润滑油比热容,J/(kg·K);ρ为润滑油密度,kg/m3;Q为润滑油流量,m3/s。

承载区流量、摩擦功耗决定承载区润滑油温升。在轴承结构参数、负载、润滑油牌号、进油压力固定的情况下,承载区流量相对稳定,其润滑油温升、轴承温度也会维持一个相对稳定状态。

3.2 轴承进油区及承载区结构

对于椭圆轴承,轴承的进油区截面积与轴承的相对侧隙直接相关。椭圆轴承的相对侧隙一般为0.2%,相对顶隙为0.15%。由于进油管口直径大于回油管口直径,在轴承左侧形成一个压力相对稳定的进油区B,润滑油在转子摩擦力的作用下向承载区A流动;其中有部分润滑油在该过程中通过转子与轴承的侧隙流出轴承,其余润滑油进入承载区A,对轴承底部承载区起主要润滑和冷却作用。

轴承A区域通过椭圆轴承的偏心加工出,在轴承水平面进油入口车制一个与椭圆呈一定夹角的进油边,形成一个进油区D(见图5)。沿进油边向下延伸,形成一个完全平滑的弧面E。进入轴承承载区的进油口面积就由油楔入口宽度L决定;由于轴承进油区D的宽度固定,L越大进入承载区的润滑油量也就越大,轴承底部的冷却油量也就相应越大。

图5 轴承进油区结构示意图

3.3 轴承承载区温度高分析

3.3.1 轴承相对侧隙对承载区润滑油温升的影响

(1)引起承载区润滑油温度的热源。

轴承工作时主要有两部分热源:①高温汽缸内的热量,随着转子传导至转子轴颈部位;②转子在高速旋转时与润滑油间的摩擦产生热量,使承载区润滑油温度升高,传导至轴承的承载面,轴承承载区温度也会快速升高。以上两部分的热量均需要润滑油来冷却,非承载区的润滑油主要对轴颈、轴承非承载区部位进行冷却;承载区域的润滑油主要对轴颈、轴承承载区起润滑、冷却作用。因此承载区润滑油流量的大小直接决定了该区域润滑油温度的高低,也决定了轴承承载面温度的高低。

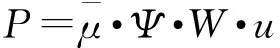

(2) 润滑油温升与轴承摩擦特性系数的关系。

(2)

由于润滑油经过轴承入口管道上的节流孔进行油流量分配后,节流孔后的油压会明显降低。润滑油通过轴承进油口进入轴承后,在转子旋转带动和润滑油向较低压力侧流动的作用下,进入轴承的左侧,部分润滑油对转子和轴承非承载区冷却后通过回油口和轴承与轴颈间的侧隙泄露出轴承;剩余润滑油在进油区就形成无压状态,进油区成为一个“待进油”的油囊(见图4)。

根据轴颈旋转时产生的偏心计算轴承进油区的轴颈与轴承间隙变化量。8号轴承静态时,L=0.918mm,油楔深度m=250mm。轴颈在工作转速下发生偏心,轴颈中心向右偏移0.187mm、上移0.362mm,此时轴承的进油口侧隙变更为1.105mm。转子在工作状态下,轴承的进油口间隙比冷态增加了20.37%,也更有助于增加承载区的进油量。当冷态时将L增大0.10mm,轴承的进油口间隙、相对侧隙增加均会增加10.9%,轴承承载区进油量也会增加。

Q=Ψ·u·B·D·ΦQ1

(3)

式中:B为轴承的宽度,m;D为轴承内径,m;ΦQ1为承载区流量系数。

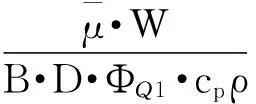

(3) 摩擦特性系数与轴承相对侧隙的关系。

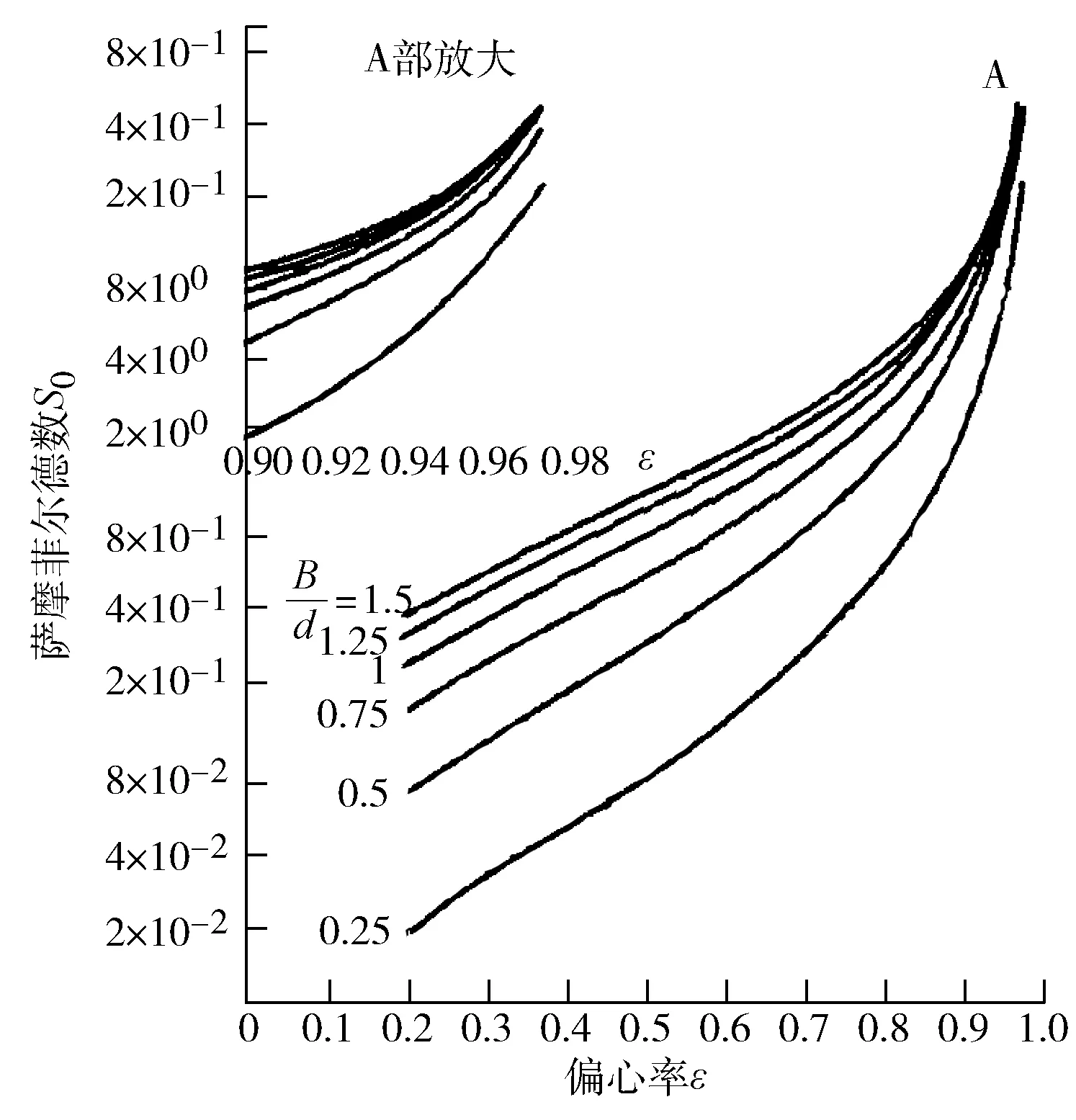

图6 轴承的曲线图

轴承的偏心率ε随着萨摩菲尔德数S0的增大而增大(见图7);偏心率ε越大,轴颈的偏心量也相应越大[4-5]。

图7 轴承S0-ε曲线图

由于进入承载区润滑油流量主要靠转子与润滑油间的摩擦来带动B区域的润滑油进入承载区,当轴承的相对侧隙增加时,其萨摩菲尔德数S0也相应增加。

(4)

式中:η为润滑油的动力黏度,Pa·s。

对于8号轴承,理论上将轴承的相对侧隙(油囊区域)增加31.58%(保持轴承的端泄漏量不变),润滑油温升降低1.66 K[3]。

3.3.2 轴承负载对承载区润滑油温升的影响

根据式(1)和式(2),当轴承的负载发生变化时,轴承承载区的润滑油温升也会相应发生变化,与负载成正比关系。运行状态轴承的负载变化主要靠调整轴承的标高来实现。轴承标高降低,使相邻轴承承受更多的负载来降低本轴承的负载,但标高调整在汽缸通流部分间隙不进行调整时的调整量很受限,过多的调整会影响缸内通流部分径向间隙;其效果主要取决于相邻轴承间距的大小,间距越小其效果越明显。

对于8号轴承,根据转轴的负载分布,两根转子连接后相邻的两个轴承8号、9号轴承中心距离3.12 m,8号、9号轴承间转轴平均工作温度60 ℃;转子材料性能σb=720 MPa,E=204×103MPa[6]。

当8号轴承标高降低0.10 mm时,该部分转轴会在B低压转子重力作用下发生弯曲变形,8号轴承部位弯曲变形量为0.10 mm,核算此时在8号轴承上由于转轴弯曲变形产生的弹性力为11 515 N,即初始负载降低11 515 N,占初始负载的2.94%[1]。转轴在许用弯曲应力下,8号轴承降低0.10 mm标高,其负载降低2.94%,理论上轴承承载区润滑油温升会降低0.58 K[7]。

在相同参数下,如8号、9号轴承间距为1.8 m。8号轴承标高降低0.10 mm,可以使其负载降低59 969 N,占初始负载的15.32%,对轴承温度降低的作用效果就会很明显。

4 轴承温度高的处理措施及效果

由于8号、9号轴承中心线间距为3.12 m,跨度太大,8号轴承标高降低0.10 mm仅使其负载降低2.94%;而降低润滑油温度的范围有限,对轴承温度降低的影响很有限。在保障汽缸通流部分径向间隙不变的前提下,比较有效的处理是采用增加轴承的局部相对侧隙,增加轴承承载区进油量来降低轴承温度。

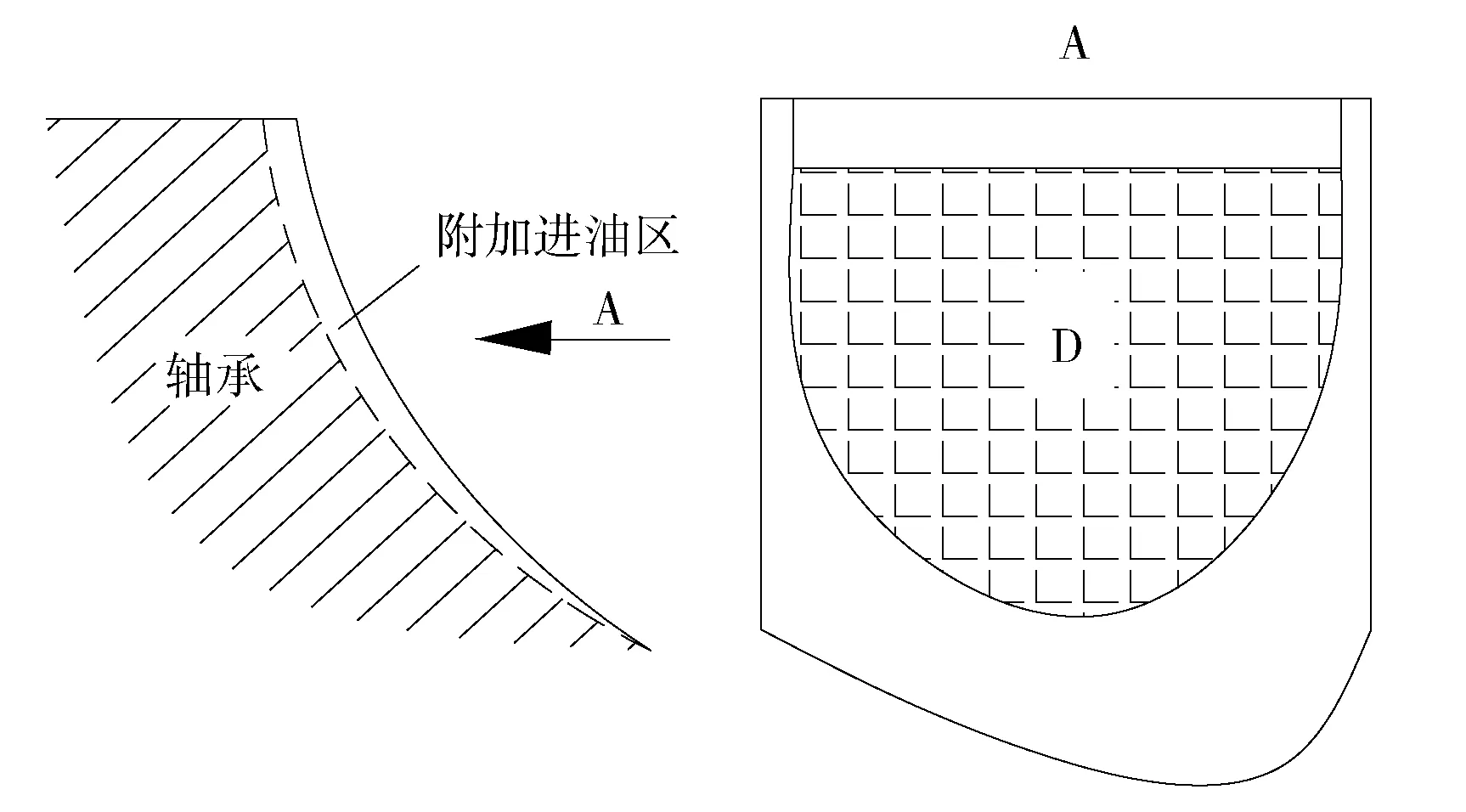

将轴承进油区设计出一个附加进油区,附加进油区深度0.30 mm、长度250 mm、宽度比进油区宽度小40 mm。沿该区域(D区域)修刮出一个抛物曲线面进油油囊,增加承载区进油量,而不增加非承载区的泄漏量(见图8)。

图8 轴承进油区部分增加的附加进油区

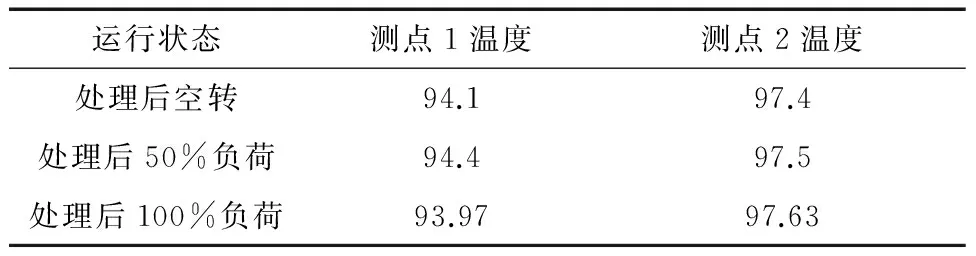

处理后的轴承进油区D区域相对侧隙增加31.58%(保持轴承的端泄漏量不变),理论上可以使润滑油温升降低1.66 K。经过实际运行验证,轴承的温升降低更为明显(见表2)。轴承在经过增加相对侧隙后,8号轴承温度在各个工况的温度比处理前降低4.8~7.1 K、轴承温升率降低9.78%~11.46%(以润滑油进入进油区温度50 ℃为基础)。

表2 轴承相对侧隙增加后轴承温度 ℃

由于轴承的宽径固定,继续增加附加进油区的深度对轴承温度的降低效果会越来越不明显,且增加轴承的相对侧隙会降低转子的失稳角速度,影响转子的运行可靠性。8号轴承的相对侧隙由0.314%增加到0.392 5%,其转子的失稳角速度会由725.73 s-1降低到639.14 s-1,失稳转速由6 930.17 r/min降低到6 103.36 r/min,虽然其校核转速仍然为2.034,高于要求值1.25,轴承运行的安全系数还是会有一定程度的降低[8]。

增加附加进油区深度的处理方式主要在轴承相对侧隙较小的状况下使用效果较好,但必须保证转子的校核转速高于要求值。

5 结语

当汽轮机椭圆轴承出现轴承温度偏高的主要原因是轴承进油侧相对侧隙偏小导致轴承承载区润滑油流量较小,处理时建议参考以下方式:

(1) 如相邻轴承之间的跨度较小,可以采用调整轴承标高的方法降低轴承运行温度。

(2) 轴承标高调整的条件受限时且在保证轴承校核转速可靠的前提下,可以采取将轴承下半部分的进油区部位增加轴承的局部相对侧隙,保证轴承端泄漏量不增加时可以对轴承内的承载区和非承载区用油量进行重新分配,增加轴承承载区进油量,可以比较有效地降低轴承运行温度。

[1] 王三民. 机械设计计算手册[M]. 北京: 化学工业出版社, 2012: 148-151, 391-398.

[2] 钟洪, 张冠坤. 液体静压动静压轴承设计使用手册[M]. 北京: 电子工业出版社, 2007: 81-87.

[3] 中国动力工程学会. 火力发电设备技术手册第二卷[M]. 北京: 机械工业出版社, 2004.

[4] 于惠力, 冯新敏. 现代机械零部件设计手册[M]. 北京: 机械工业出版社, 2013: 887-889.

[5] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 稳态条件下流体动压径向滑动轴承 圆形滑动轴承 第2部分 计算过程中所用函数: GB/T 21466.2—2008[S]. 北京: 中国标准出版社, 2008.

[6] 姜求志, 王金瑞. 火力发电厂金属材料手册[M]. 北京: 中国电力出版社, 2001: 571-575.

[7] 秦大同, 谢里阳. 轴及其连接件设计[M]. 北京: 化学工业出版社, 2013: 21-23.

[8] 成大先. 机械设计手册 轴承[M]. 5版. 北京: 化学工业出版社, 2010.