600 MW超临界锅炉高温再热器管壁温度偏差大原因分析及调整

2018-02-01王军民

王军民

(浙江大唐乌沙山发电有限责任公司, 浙江宁波 315722)

大型燃煤锅炉再热蒸汽压力低、温度高、比热容小,高温再热器(简称高再)极易受烟气侧热负荷及蒸汽流量等因素的影响,经常会出现再热蒸汽温度左右侧偏差大,管壁温度局部区域频繁超温的异常现象,不仅降低了再热器的使用寿命,而且为了降低管壁温度,大幅增加了再热器事故喷水的使用流量,再热蒸汽温度无法达到额定值,严重影响了机组的经济性。产生高再管壁温度偏差大的原因较多,需要开展全面的检查及分析,笔者结合某电厂高再的结构特性及锅炉运行的实际情况,开展了相关试验和测试工作,确定了高再壁温偏差大的原因,并开展了有针对性燃烧调整试验,最终彻底解决了超温问题。

1 设备概述

该电厂4台600 MW机组锅炉型号为HG-1890/25.4-YM4,一次中间再热,固态排渣、单炉膛、平衡通风、П形布置、全钢构架悬吊结构、露天布置,燃烧方式为前后墙对冲燃烧,采用30只低NOx双调风轴向旋流燃烧器,前后墙各15只,每层5只,分3层对称布置。为实现空气分级降低NOx,前后墙各布置2层燃尽风装置(OFA),每层5只,共20只。

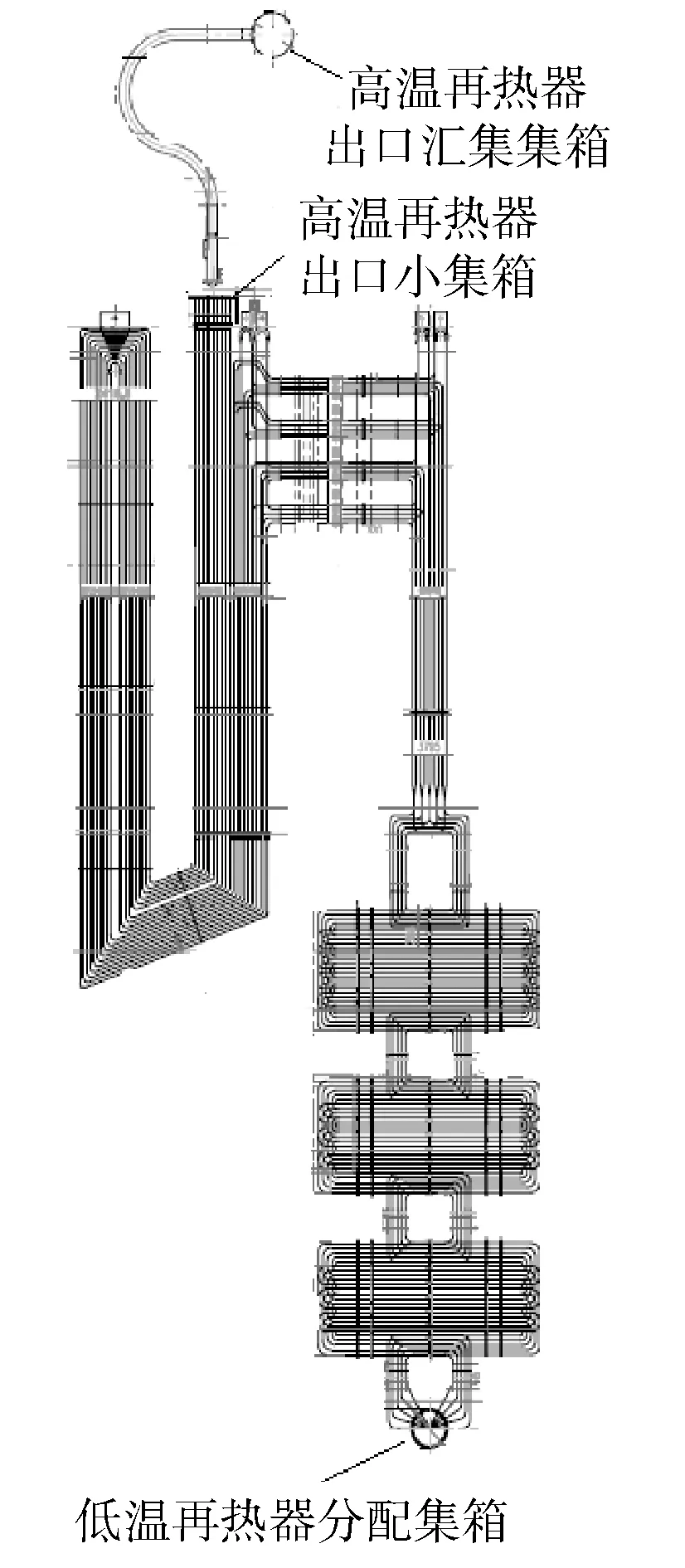

再热器分为低温再热器(简称低再)和高再两段布置,中间无集箱连接,低再布置于尾部双烟道中的前部烟道,高再布置于水平烟道中,逆、顺流混合换热。再热器系统中,低再入口分配集箱和高再出口汇集集箱采用端部引入引出的H形连接方式,见图1。高再沿炉宽排列95片,横向节距为230 mm,每片管组采用10根管。高再出口并联管汇入48个小集箱,每个小集箱采用一根小口径连接管并列接入高再出口汇集集箱,保证蒸汽的充分混合,热偏差小。

图1 再热器结构总图

2 异常现象

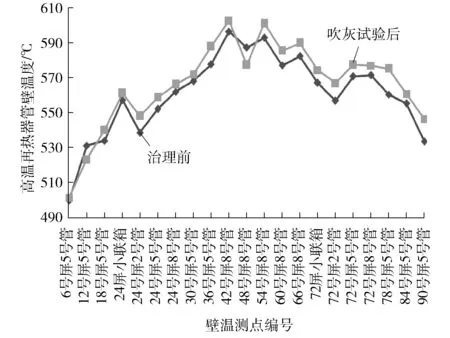

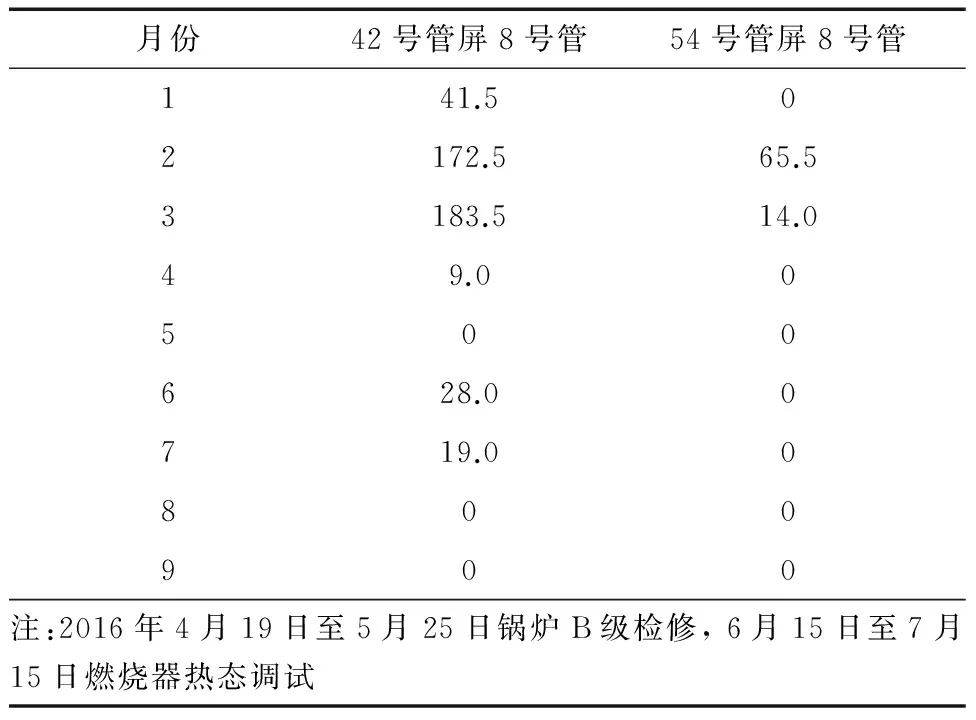

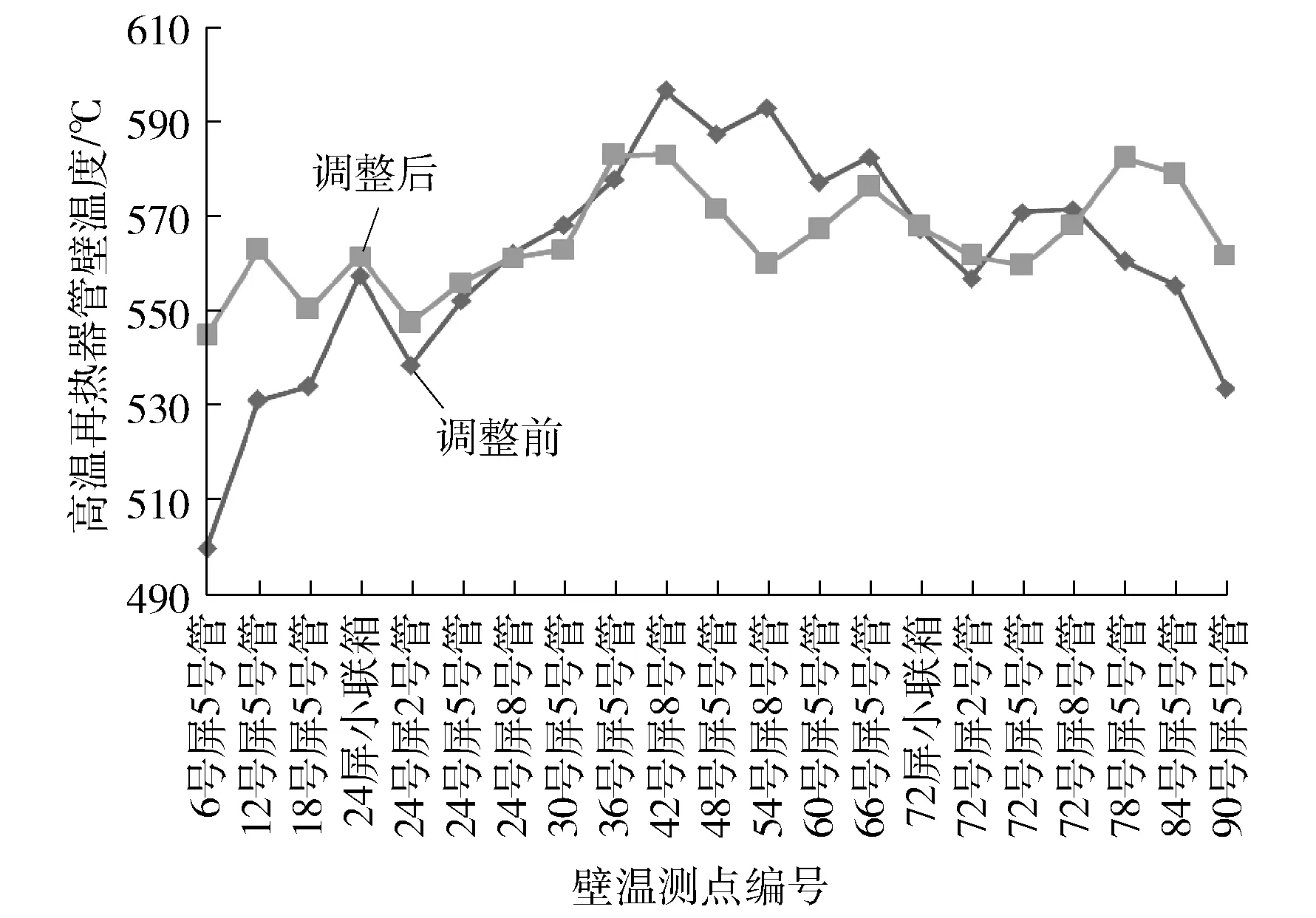

该电厂4号锅炉高再出口管壁温度偏差较大,最大偏差达100 K,温度分布呈现中间高、两侧低的“驼峰”形状,导致高再中间屏管壁极易超温。高再出口管管壁温度见图2(治理前)曲线。高再管壁超温部位分布及超温时长的统计见表1,超温部位主要集中在高再中间管屏42号屏和54号屏区域。锅炉正常运行中,为了防止高再管壁长期超温,锅炉被迫降低再热汽温运行,严重影响锅炉经济性。

图2 吹灰试验前后高再管壁温度分布

min

3 原因分析

高再管壁温度偏差大,局部区域超温,主要有以下两个原因:一是受热面系统出入口联箱连接方式设计不合理,导致受热面内蒸汽流量分配不均,高再管壁温度偏差大;二是热负荷分布不均,受热面沿炉宽方向吸热不均,管壁温度偏差大。

3.1 蒸汽流量分配不均

再热器系统中,低再入口分配集箱和高再出口汇集集箱采用端部引入引出的H形连接方式。H形连接系统流量分布比较均匀,虽然存在中间管屏流量小、两侧管屏流量大的分布特性,但是偏差较小,由于蒸汽流量偏差引起的温度偏差较小[1]。某电厂相同型号的其他锅炉,高再出口管壁最大温差在20 K以内。因此,由于蒸汽流量偏差大,导致高再管壁温度偏差大的可能性较小。

3.2 烟气侧热负荷分布不均

3.2.1 高再积灰严重不均

高再积灰严重不均使得热有效系数分布不均,从而导致传热系数分布不均,局部区域换热加剧,管壁超温。某电厂锅炉再热系统吸热比例设计偏大,再热减温水量大,采取了停止高再区域吹灰,增大灰层热阻,减少对流换热量的方法,降低减温水量。根据理论分析,烟道两侧烟气流速低、烟温低,中间流速高、烟温高,必然导致烟道两侧积灰较中间严重,形成烟气走廊,进而使得中间烟气流速更高、吸热更强。由于进入各管的蒸汽流量分配较均匀,这样会导致中间管壁温度偏高、两侧管壁温度偏低现象。为了进一步验证以上分析,进行了高再区域吹灰扰动试验。吹灰扰动试验前后,高再管壁温度的变化,见图1。对比分析试验前后数据,高再壁温分布趋势无任何变化,仍然呈现出中间高、两侧低的“驼峰”形式,且吹灰后,高再壁温平均较吹灰前升高约10 K,导致高再中间区域管壁温度更高,更易超温。因此,可以排除高再由于积灰导致中心区域壁温超温的原因。

3.2.2 锅炉炉膛出口烟温不均

锅炉炉膛出口烟温不均,使得高再沿炉宽方向吸热量不均,从而导致烟温高区域管壁超温。在550 MW工况下,使用高温辐射仪对炉膛出口(炉膛前墙屏过底部)火焰中心温度进行测量,结果为:炉膛左侧1 170 ℃、炉膛中心1 370 ℃、炉膛右侧1 220 ℃。从测量结果看:沿炉宽方向,烟温偏差较大,最大偏差达200 K,烟温分布呈现明显的中心高、两侧低,与高再管壁温度分布情况相一致。

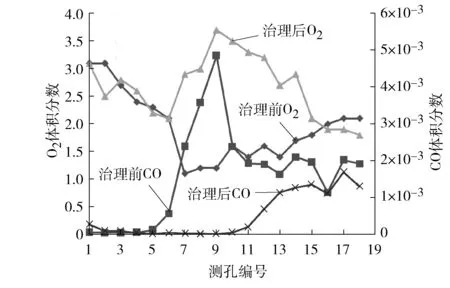

用烟气分析仪测量省煤器出口的烟气成分分布情况,测量结果见图3。

图3 高再超温治理前后烟气成分分布趋势

省煤器出口左右侧烟道各等距布置9个测孔,从左到右编号分别为1~18。省煤器出口烟气氧量呈现出两侧高、中间低的趋势,而CO含量分布正好相反,中间高、两侧低。从炉膛出口烟温和省煤器出口烟气成分分布情况分析:锅炉沿炉宽方向,风煤比严重不均,中心区域偏小,两侧偏大,导致中心区域煤粉燃烧滞后,火焰中心位置抬高,炉膛出口烟温也相应升高。高再中心区域管壁温度高的原因是炉膛出口热负荷分布严重不均,中心区域明显高于两侧,导致高再中心区域对流换热强烈,管壁极易超温。

4 高再管壁温度偏差调整

4.1 开展热态一次风调平试验

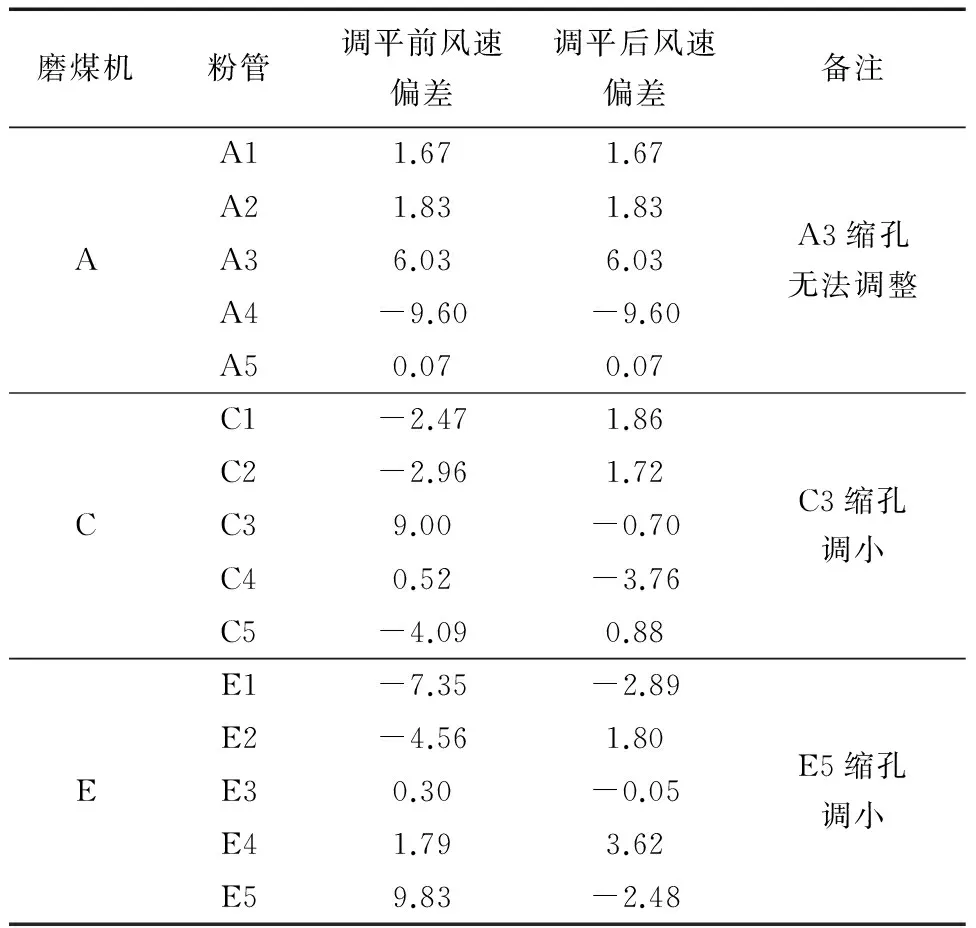

同层燃烧器煤粉分配不均,将导致风煤比沿炉宽方向分布不均,因此需要开展热态一次风调平试验,结果见表2。

表2 热态一次风调平试验结果 %

从调平结果看,仅A磨煤机由于缩孔无法调整,略有偏差, C磨煤机、E磨煤机已调平,其他磨煤机风速偏差均在±5%以内,无需调整。热态一次风调平后,高再管壁温度偏差没有明显改善,说明偏差大的根本原因不是煤粉不均,而是燃烧器二次风配风不均。

4.2 开展燃烧器热态调整试验

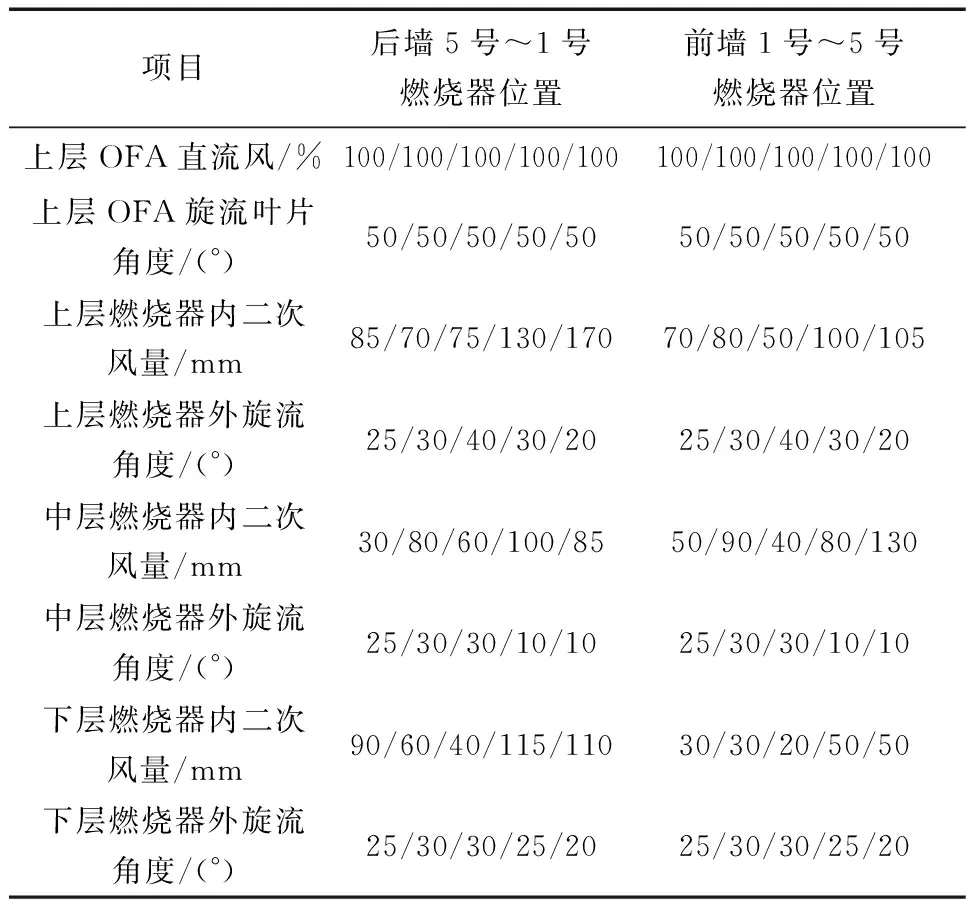

4.2.1 各层燃烧器调风盘调试前位置

燃烧器调整前位置见表3,同层燃烧器的内外二次风配风方式采用U形配风方式,即中间燃烧器开度小,两侧开度逐渐增大,靠左右墙的燃烧器开度最大。锅炉前后墙下层OFA装置不作调整,位置分别为直流风100%、旋流风量100%、旋流强度50%。

表3 各层燃烧器调风装置调整前位置

燃烧器拉杆及旋流位置说明:

(1) 燃烧器外旋流角度,60°旋流最强,0°旋流最弱。

(2) 燃烧器内二次风量拉杆,0 mm风量最小,200 mm风量最大。

(3) 上层OFA外旋流角度,0°旋流最强,60°旋流最弱。

(4) 上层OFA内直流风拉杆,0 mm风量最小,100 mm风量最大。

4.2.2 开展燃烧器热态调试试验

各层燃烧器的内外二次风配风方式采用 U形配风方式。同时,为了控制炉膛出口NOx,燃烧器内二次风量拉杆总体开度较小,采用U形配风后,中间燃烧器的内二次风量更小。根据相关研究,对冲燃烧锅炉的二次风大风箱内,两侧燃烧器的流量低于中间燃烧器的流量,流量偏差在6%~10%[2]。采用U形配风方式,可以解决同层燃烧器风量分配不均的问题;但是,U形配风幅度过大,中间燃烧器的二次风开度过小,将使中间燃烧器的二次风量小于两侧燃烧器。

另一方面,对冲燃烧锅炉采用层燃烧器大风箱结构,由于二次风内携带飞灰,使得风箱内大量积灰,风箱内的风速中间低、两侧高,积灰形式呈现中间积灰高、两侧积灰低的“驼峰”形式,导致中间燃烧器的进风截面较两侧小,中间燃烧器的风量进一步减小。

锅炉运行时,风煤比沿炉宽方向呈现中间小两侧大的分布形式,炉膛中心区域煤粉燃烧推迟,火焰中心位置呈现中间高两侧低,最终导致高再中心区域对流换热加剧,管壁温度高。

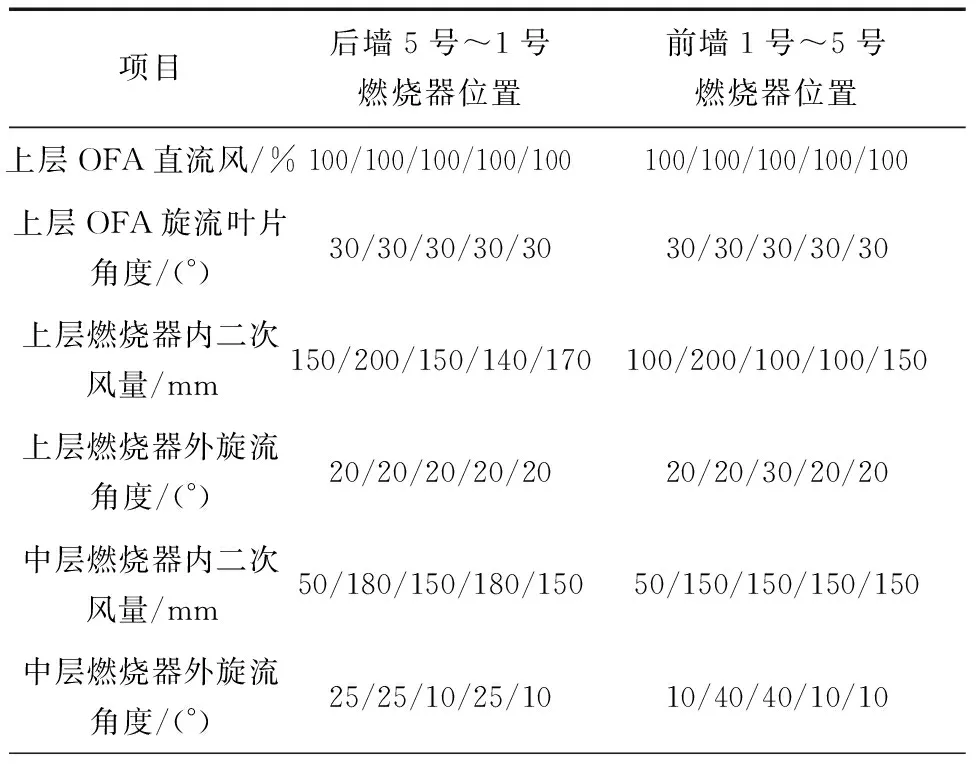

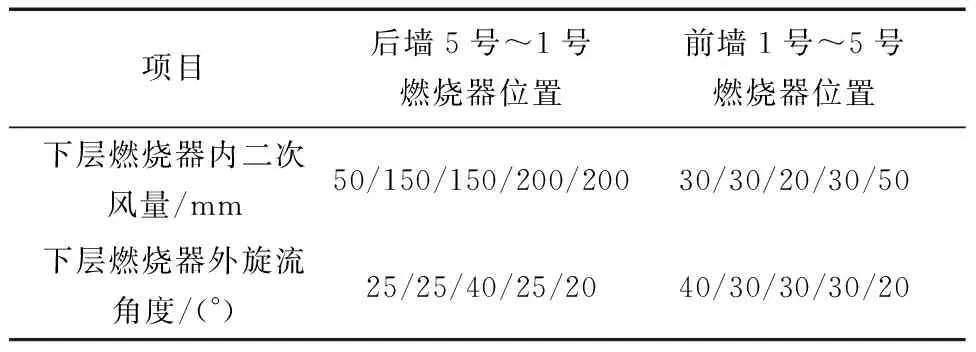

燃烧器热态调试后调风装置位置见表4。

表4 热态调试后燃烧器调风装置位置

表4(续)

针对以上原因,开展燃烧器的热态调整试验,调试的总体原则为:(1)减小各层燃烧器U形配风的幅度,适当增大中间燃烧器的二次风量,减小两侧燃烧器的二次风量,提高炉膛中心的风煤比;(2)增大各层燃烧器的内二次风量,提高每支燃烧器内二次风比例,增强煤粉在燃烧器出口的燃尽率,总体降低炉膛火焰中心位置;(3)增加上层OFA旋流风的旋流强度,加强燃尽风与烟气的混合,提高煤粉燃尽率,降低火焰中心位置。

4.3 高再管壁温度偏差调整效果

调整后,测量省煤器出口的烟气成分,结果见图3。从测量结果看:中心区域的烟气氧量明显升高,中心区域的CO含量大幅降低,炉膛中心缺氧现象已消除,沿炉宽方向风煤比的分布大致平衡,中间低两侧高的现象已消失。

高再管壁温度偏差大,局部超温现象已彻底消除,管壁温度最大偏差仅为38 K,沿炉宽方向壁温分布已趋于平衡,见图4(治理后壁温曲线)。2016年8月、9月高再管壁已无超温记录,超温问题得到彻底解决,详细数据见表1。

图4 超温治理前后高再管壁温度分布趋势

5 结语

(1) 锅炉炉膛出口烟温分布严重不均,沿炉宽方向烟温偏差较大,最大偏差达200 K,烟温分布呈现中间高两侧低的“驼峰”形,与高再管壁温度分布一致,使得高再沿炉宽方向吸热量严重不均,这是导致高再管壁温度偏差大的根本原因。

(2) 省煤器出口烟气氧量呈现出两侧高中间低的趋势,而CO含量分布正好相反,呈现中间高两侧低。尾部烟气成分分布特性,表明炉膛中心区域严重缺氧燃烧,导致煤粉燃尽时间延长,燃烧滞后,中心区域火焰中心位置不正常升高,炉膛出口烟温大幅提高,增大了相应区域受热面的吸热量,必然会出现管壁温度偏差大的现象。

(3) 根据相关研究,对冲燃烧锅炉的二次风大风箱内,两侧燃烧器的风量低于中间燃烧器的风量,风量偏差在6%~10%。对冲燃烧器锅炉普遍采用U形配风方式,即中间燃烧器开度小、两侧开度逐渐增大,靠左右墙的燃烧器开度最大的配风方式。虽然采用U形配风方式,可以解决同层燃烧器风量分配不均的问题;但是,U形配风幅度过大,中间燃烧器的二次风开度过小,将使中间燃烧器的二次风量小于两侧燃烧器。而对冲燃烧锅炉采用层燃烧器大风箱结构,由于二次风内携带飞灰,使得风箱内大量积灰,积灰形式呈现中间积灰高、两侧积灰低的“驼峰”形式,中间燃烧器的进风截面较两侧小,使得中间燃烧器的二次风量进一步减小。

(4) 热态一次风调平试验后,仅A磨煤机由于缩孔无法调整,略有偏差,其他磨煤机风速偏差均在±5%以内。调平后,高再管壁温度偏差没有明显改善,说明偏差大的原因不是煤粉不均,而是燃烧器二次风配风不均。

(5) 通过开展燃烧器的热态调试,减小各层燃烧器U形配风的幅度,增大各层燃烧器的内二次风量,提高上层OFA旋流风的旋流强度,使得风煤比在炉宽方向合理分布,消除炉膛中心缺氧燃烧情况,并加强燃尽风与烟气的混合,提高煤粉燃尽率,降低火焰中心位置,彻底解决了高再管壁温度偏差大的问题。

[1] 车得福,庄正宁,李军,等. 锅炉[M]. 2版. 西安: 西安交通大学出版社, 2008.

[2] 范庆伟,张帆,刘定坡,等. 锅炉二次风箱流量分配特性数值模拟[J]. 热力发电, 2014, 43(5): 87-90.