产沼气厌氧发酵罐的温度场分析

2018-01-11林国庆

林国庆, 时 黛

(吉林化工学院 机电工程学院, 吉林 吉林 132022)

产沼气厌氧发酵罐的温度场分析

林国庆, 时 黛

(吉林化工学院 机电工程学院, 吉林 吉林 132022)

沼气发酵过程中,产气量与温度有较大关系,确保发酵罐内的适宜温度是保证原料中的微生物能够形成稳定的优势种群的必要因素,且有利于提高产气量,文章通过利用ANSYS软件对发酵罐的温度场进行分析,可得到罐底、罐顶及整体罐体的温度沿罐壁截面温度的分布情况,得到罐体和罐顶是整个发酵罐热量损失的主要部分,而罐底由于有保温措施,热量损失相对较少;同时罐体的进料是影响热量损失的主要原因。

ANSYS; 发酵罐; 热量损失; 温度场分析

沼气既是清洁能源也是可再生能源的生物质能,在很多场合都可应用沼气,比如沼气发电、沼气燃料电池以及民用等,随着国家对新能源的重视与相关政策法规的出台,其应用势必会越来越广泛。而在沼气实际发酵中,温度是影响发酵的主要因素之一,特别是在我国的北方寒冷地区,冬季温度低,无论是采用地热管或者在发酵罐体内设置加热盘管,保证发酵原料在运行中的温度都是亟待解决的问题,文章采用ANSYS软件,对某厌氧发酵罐进行分析,探讨沼气工程在实际建设和运行过程中的一些关键参数,获得罐体的温度场分布规律,为北方高寒地区大中型沼气工程增温保温系统的设计和优化提供理论参考。

1 发酵系统介绍

在整个厌氧发酵装置工艺中,厌氧发酵罐具有举足轻重的作用,根据最初设计方案,整套工艺中共有4个发酵罐,其中包含3个产气罐以及1个备用罐[1],其结构尺寸、工作条件等均相同,故只需对其中1个罐体进行分析,罐体的高度l=20 m,单个罐体的有效容积为1000 m3,罐顶设有直径为0.6 m的顶孔,罐顶与罐体水平夹角为20°,忽略罐体上其他接管与内构件对整体结构的影响;罐底部分半径为5 m且埋入地下2 m深的土壤中,由钢筋混凝土和普通红砖组成,并采取相应的保温措施,以减少热量的损失;发酵罐罐体及罐顶材料由里至外的材料依次是搪瓷钢板、橡塑棉、苯板、橡塑棉和彩钢板,材料的具体参数见表1所示。

根据相关试验及文献中记载,无论是采用干法发酵技术还是采用湿法发酵技术,温度为中温发酵[3]时微生物可以达到较理想的生长环境,即温度控制在30℃~45℃之间时,有利于微生物稳定的优势种群的形成,并能提供一个相对平稳的生长代谢环境,有利于提高沼气的产量[4],因此,保持发酵罐内的物料温度维持在该区间范围内对发酵的质量都是至关重要的,笔者在模拟时取物料温度为t1=35℃,罐体外温度为t6=-12.4℃,其它单位均采用国际单位制。

表1 发酵罐所用材料[2]参数表

2 温度场分析

2.1 问题分析及建模

由于发酵罐的形状、几何特点、受载情况及边界条件等均是轴对称分布的,因此该问题可以按轴对称问题进行求解,为便于计算取罐体的二维平面结构,建立相应的几何模型进行分析求解。在分析时采用了二维实体四节点四边形平面热分析PLANE55单元[5],假设罐体在冬季最低平均气温下工作,周围空气的对流系数为12.5 W·m-2℃-1,将所有已知条件输入到ANSYS中,建立有限元模型,施加相应载荷即可对其进行稳态热分析[6]。

2.2 有限元热分析结果

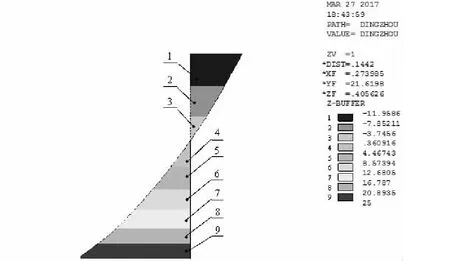

经过有限元热分析后,得到发酵罐体的整体温度分布情况,从图1中可以明显的看出,由于不同材料的热交换系数是不一样的,因此整个发酵罐的温度也随着不同位置的变化而变化,温度数值与半径之间呈反比关系,最高温度为35.0221℃,分布在整个罐体的内表面和罐底的内侧,也就是和物料进行直接接触的部位;最低温度为-12.299℃,分布在整个罐体外部,但由于受热传导的作用,罐体外表面温度要略高于周围的空气温度。具体温度分布情况如图1所示。

图1 罐体整体温度分布图

利用ANSYS 定义路径功能,分别定义罐体、罐顶、罐底的温度沿径向、轴向变化情况,最终温度分布变化曲线和分布云图如图2~图7所示,3部分结构的温度扩散[7]程度是不相同的,从图2和图3中可看出罐体的温度变化随着半径的增加而减少,几乎呈线性变化,在内壁处温度最高,由内向外温度逐渐降低,大约在厚度3/4处是温度的转折点,温度从零上降至零下,最后降至外壁处温度为-12.1315℃,与环境温度接近,是所选择路径中外壁温度最低的,可见该罐体的温度在沿径向的变化是很大的,在设计建造时应引起重视并适当采取相应保温措施。

图2 罐体沿径向路径温度分布变化曲线

图3 罐体沿径向路径温度分布云图

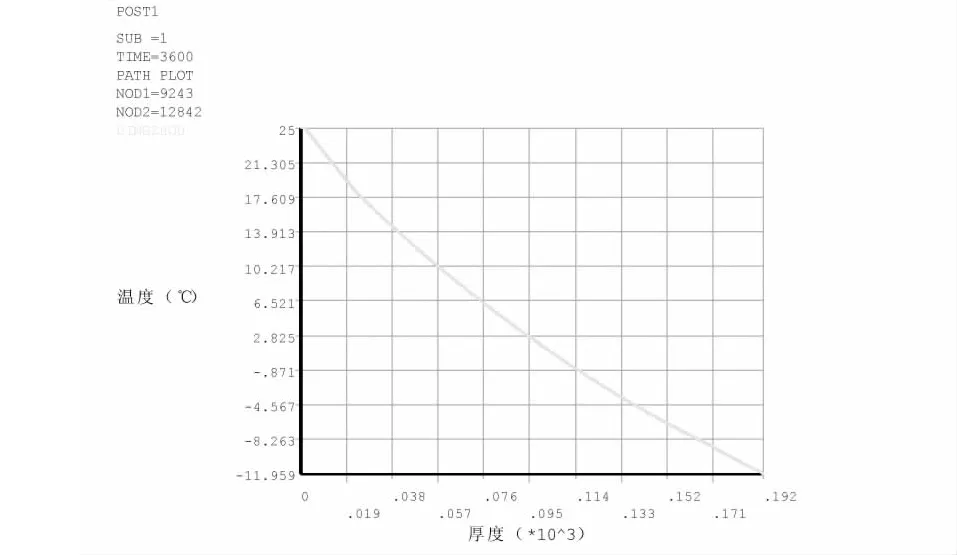

由于罐顶空间流动的是发酵后的气体产物,而且罐顶是锥形结构,气体与液体的传热系数不同,加之在发酵罐顶内部空间没有相应的保温措施,所以其顶部温度要略低于罐体内温度,从图4~图7可看出,罐顶内壁温度为25℃,而经过气体及罐顶材料的热量损失之后,到达外壁处时温度降至在-11.9586℃;同时罐顶温度沿径向与轴向分布不同,罐顶温度沿径向变化的速度要比轴向变化的小,沿轴向分布的温度大约在罐顶壁厚的一半位置处温度出现转折,而沿径向分布的温度在大于罐顶壁厚的一半才出现转折,即从零上降至零下,同时前者温度变化基本满足线性变化关系,后者温度变化呈现出凹曲线形式,二者的曲线斜率不同。

图4 罐顶沿径向路径温度分布变化曲线

图5 罐顶沿径向路径温度分布云图

图6 罐顶沿轴向路径温度分布变化曲线

图7 罐顶沿轴向路径温度分布云图

从图8和图9可知底部温度沿轴向变化相对较小,温度在距离土层约1/5罐底厚度位置处出现转折,温度由原来的零上降至零下,其变化速度均小于罐体和罐顶温度的变化,主要是由于在罐底部钢筋混凝土与基础之间有保温措施,且罐底埋在地下,很好地抑制了热量的损失。经图1~图9综合分析可知,罐体和罐顶是整个发酵罐热量损失的主要部分。

图8 罐底沿轴向路径温度分布变化曲线

图9 罐底沿轴向路径温度分布云图

2.3 获取各接触面节点温度

2.3.1 利用ANSYS软件获取节点温度

以上述计算内容为基础,在模型材料的各接触面上分别任取一节点,共计6个节点(各接触面之间分别取一点以及在罐体内外表面各取一点)分别获取所选节点的温度[8](由于罐体在整个热量损失中占有很大比例,所以在取节点时以罐体为例),从罐体的内表面至外部的各接触面之间的温度如图10所示:

图10 罐壁由内向外各接触面上温度分布情况

2.3.2 理论公式计算获取节点温度

在化工生产中,通过多层壁的导热过程也是很常见的,对于定态一维热传导,热量在平壁内没有积累,因而数量相等的热量依次通过各层平壁[9],假定各相邻壁面紧密接触,接触两侧温度相同,各层热导率皆为常量,则有:

(1)

或

(2)

公式(2)中:

(3)

式中:l为罐体高度;λ为导热系数。

替对数平均值,而由此导致的误差为<4%,作为工程设计计算,可取:

通过上式可以看出,对于多层壁的定态热传导,其传热推动力和热阻可以按照代数和叠加的,即总推动力等于各层推动力之和,总热阻亦等于各热阻之和[10]。

根据公式(2)可算得单位面积的热量损失为:

这样就可以得出罐体材料两两接触面之间的温度:

同理可求得:t4=-6.0589℃;t5=-12.348℃。

2.3.3 对两种方法获取的节点温度进行对比

通过表2可知,理论计算所获得的节点温度相对有限元软件获得的节点温度偏于保守,虽然ANSYS软件在模拟温度场分布时假定了,通过计算可知,最大误差出现在第3层即苯板与橡塑棉之间的误差,误差最大值为7.39%,因为在沼气工程中,通常中温发酵的温度在30℃~45℃之间,所以该误差不会造成太大的影响。

2.4 罐内加温时物料的温度场分析

由于该发酵罐是中温发酵,为了维持罐内物料的温度保持恒定,需要在罐中设置加温装置,同时为了使罐体当中不同高度的物料温度尽量保持一致,所以在加温的同时需要对物料进行搅拌,假设搅拌装置以同一转速进行运转[11],忽略转速不均匀影响。通常在沼气发酵工程中,用来对发酵罐加温的方式主要有内盘管加温、地源热泵加温、太阳能加温、沼气发电余热加温等,笔者通过发酵罐采用内盘管加温[12]方式来保证物料发酵温度始终处于中温发酵温度范围,在测量此种加温方式下罐体内物料的温度时采用设置温度探头进行数据采集。将罐体距离地面每隔5米划分1层,共计3层(5 m,10 m,15 m),每层同一圆周每隔120°设置温度探头采集温度,同一层共有7个测试点,测试点在罐体的位置取法示意图如图11所示,每两小时测试1次,记录同一测试点24小时的温度。各层温度测试点采集数据记录如表3~表5所示。

表2 各接触面节点温度对比

由表3~表5可以发现,对于发酵罐所选的处于不同位置的3个层面的温度测试点所体现出的温度分布不同,对于上中下3个层面所选的21个测试点,上层、中层和下层的同点偏差最大值分别是0.5℃,0.8℃和1.3℃,说明物料在搅拌装置的作用下,对于同一点始终有不同温度的物料混合,导致同一点会出现不同的温度;而上层、中层和下层的同层偏差逐渐增加,从0.8℃逐渐增加至2.1℃,这由不同位置的物料热量的扩散速率不同所致,上层偏差最小,说明扩散速率在同一层面基本相同,热量损失最少,相反下层散热损失是最多的。而在1,8,15这3个测试点(位于罐体中心区域)与同层的其他测试点相比,平均温度略低,主要原因是由于中心部位距离加温盘管较远导致热量不能均匀地分布到中心区域[13]。

图11 测试点在罐体中分布示意图

表3 内盘管加温在下层层面温度测试点数据 (mm)

表4 内盘管加温在中层层面温度测试点数据 (mm)

表5 内盘管加温在上层层面温度测试点数据 (mm)

图12 上中下3层测试点平均温度变化曲线

从图12中可以看出(每层7个测试点,为方便在曲线图上对比,假设3层测试点编号均为1~7),上层的平均温度要高于中层和下层的,而且上层和中层的平均温度差异相对较小,而下层与中层的平均温度相差较大,这是由于物料在进入罐体时是自下而上自动升高的,大量与外界环境温度相近的物料进入发酵罐,使罐内温度有了明显的降低,而且罐体当中的加温盘管也是从下向上布置,导致下部积累的热量低于上部的热量。因此可以得出,进料是影响整个罐体热量损失的主要原因[14],进料以后温度又会上升逐渐趋于新的稳定点。

3 结论

(1)利用有限元软件ANSYS对沼气工程中的厌氧发酵罐进行稳态热分析,获得了温度在各层接触面之间的分布,最高温度为35.0221℃,沿着罐体内壁和罐底均匀分布;最低温度为-12.299℃,在发酵罐的外侧均匀分布。

(2)在稳态热分析的基础上,获得罐体、罐顶沿径向及罐顶、罐底沿轴向的温度变化曲线,得到温度在相应方向的变化情况,通过分析得出结论,罐体和罐顶是整个发酵罐能量损失的主要部分。在各接触面间选取节点,定义路径,获得了各接触面间的温度值;该值与化工上常用的热传导理论计算公式进行比较,得出相应的计算误差,通过计算可知,最大的是橡塑棉与苯板之间的误差,误差值为7.39%,而此误差在沼气工程中并不会造成严重的影响。

(3)通过对罐中物料的分层处理进行温度分析得出,处于同层的物料温度虽有偏差,但波动不大;在罐体中,不同高度的物料其温度分布是不同的,温度自下而上逐渐升高,处于进料位置附件的底部是温度最低的部位,从而得出进料是影响罐体热量损失的主要原因。

通过笔者对温度场的模拟可以很好的与实际运行进行比较,为发酵罐的稳定生产运行提供了理论依据。目前该设备已成功投入到辽宁某地区的沼气生产运行中,运行情况良好并取得了一定的经济效益,为地方经济发展做出了相应贡献。

[1] 林国庆,寇 巍,曹焱鑫,等.厌氧干发酵混合物料的流动特性分析[J].中国沼气,2014,32(3):22-26.

[2] 王丽丽,杨印生,王忠江.北方大型沼气工程加热保温系统优化[J].吉林大学学报(工学版),2011,41(4):1183-1188.

[3] 孙丽丽,符征鸽.玉米秸麦秆中高温沼气发酵产气潜力及特性的研究[J].中国沼气,2008,26(6):13-16.

[4] 颜云辉,谢里阳,韩清凯.结构分析中的有限单元法及其应用[M].沈阳:东北大学出版社有限公司,2000.

[5] 李 清.鸡场养殖烘污沼气发酵适用技术实验研究[D].北京:中国农业科学院,2012.

[6] 刘 硕.320t鱼雷罐车罐体的有限元热场分析[D].鞍山:辽宁科技大学,2009.

[7] 罗 涛,梅自力,龙 涛.进料对沼气发酵温度场和产气的影响[J].中国沼气,2015,33(1):3-6.

[8] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007.

[9] 刘佩田,闫 晔.化工单元操作过程 [M].北京:化学工业出版社,2008.

[10] 张振坤,王锡玉.化工基础(第四版)[M].北京:化学工业出版社,2012.

[11] 石惠娴,荣 凌,朱洪光.搅拌强度对全混式沼气池加温过程及加温能耗的影响[J].可再生能源,2011,29(1):62-66.

[12] 谢祖琪,庹洪章,余满江,等.沼气工程加热方式对发酵料液温度场的影响[J].西南农业学报,2011,24(4):1576-1583.

[13] 张富强,孟祥睿,魏新利.沼气池散热量与内部温度场的数值模拟研究[J].湖南农业科学,2012,(01):118-120

[14] 石惠娴,李永明,朱洪光,等.地源热泵加温沼气池内温度场分布特性分析[J].中国沼气,2010, 28(6):3-6.

TemperatureFieldAnalysisinAnaerobicFermentationTankforBiogasProduction

LINGuo-qing,SHI-Dai

(Collegeofmechanicalandelectricalengineering,JilinInstituteofChemicalTechnology,Jilin132022,China)

the biogas production have a great relation with temperature in biogas fermentation process, an optimum temperature is necessary to ensure dominant microbe population for biogas production.Through analyzing the temperature field of fermentation tank adopting ANSYS software, the bottom temperature, top temperature, and the whole tank temperature distribution along the tank wall and across tank section,were obtained.And it was found that the heat loss was mainly from tank body and top of tank.The tank bottom had small heat loss due to the insulation measures.In the meantime, the feeding for tank was always the main cause for the heat loss.

ANSYS; fermentation tank; heat loss; temperature analysis

2017-01-15

2017-04-21

项目来源: 吉林化工学院科学技术研究项目(吉化院合字[2017]第038号)

林国庆(1986- ),男,吉林农安人,讲师,研究方向为过程装备安全评定技术及能源工程, E-mail:lgq0726@126.com

时 黛,E-mail:10dai@163.com

S216.4

B

1000-1166(2017)06-0021-06