环氧树脂真空填充过程的数值模拟

2017-12-28王巍尧成志强张勇张豫陆剑锋

王巍尧, 成志强, 张勇, 张豫, 陆剑锋

(1.西南交通大学力学与工程学院, 成都610031; 2. 应用力学与结构安全四川省重点实验室, 成都610031; 3.四川德源石油天然气工程有限公司, 成都610041)

环氧树脂真空填充过程的数值模拟

王巍尧1,2, 成志强1,2, 张勇3, 张豫3, 陆剑锋3

(1.西南交通大学力学与工程学院, 成都610031; 2. 应用力学与结构安全四川省重点实验室, 成都610031; 3.四川德源石油天然气工程有限公司, 成都610041)

环氧钢套筒是油气管道修复补强的一个重要手段,研究环氧树脂在套筒与管壁间填充的完整性,对管道补强修复具有重要意义。基于FLUENT软件中的VOF方法,模拟了环氧树脂在真空条件下的填充过程,分析了套筒的进出胶口位置和真空度对环氧树脂最终填充率的影响。研究结果表明:(1)环氧套筒进胶口和出胶口相距越远,环氧树脂填充率越高。在进胶口和出胶口分别位于套筒上下两端时填充效果最好,在真空度为80 kPa时,填充率为99.90%;(2)出胶口真空度对环氧树脂的填充完整性影响较小,在真空度为50 kPa时,填充率为99.79%。在真空度为80 kPa时,填充率为99.90%,填充率仅增加了0.11%。

环氧钢套筒;环氧树脂;真空度;进/出胶口位置;填充率

引言

埋地油气管道往往存在腐蚀缺陷、裂纹缺陷、焊接缺陷和机械损伤缺陷等,这些缺陷对于高压管道而言,极易发生泄漏事故,影响油气的正常输运[1-2]。为保障管道的正常运行,需要对存在缺陷的埋地管道进行修复补强。环氧钢套筒补强作为管道修复补强的重要技术,已被广泛使用[3]。补强修复前先将管道外表面打磨至ST3级,然后将环氧套筒定位安装在管道缺陷部位,接着使用环氧胶泥将套筒两端做密封处理,最后将环氧树脂填充套筒和管壁之间的环形空间[4]。固化之后,具有高抗压强度的环氧树脂将把管道缺陷部位的应力传递到环氧套筒上,管道所受应力将由管道、固化后的环氧树脂、环氧套筒三部分承担,能够有效地对管道缺陷部位进行补强修复,保障了油气在管道中安全输运。但在环氧树脂填充过程中极易出现气泡夹杂和填充不完整等缺陷,使管道所受应力传递不佳,严重影响管道的补强效果[5]。工程中常用的方法是采用真空泵抽除套筒和管壁之间环形空间的空气,一定的真空度可以降低环形空间的空气密度,减少环氧树脂流动前沿的卷气现象[6-7]。但是,环氧树脂的填充过程很难直接观察,同时,不同套筒结构和不同真空度导致的填充效果也不尽相同[8]。国内外大多研究者采用数值模拟方法、水力模拟实验和X射线显示[9]。而随着数值模拟仿真技术不断发展,采用仿真技术模拟环氧树脂的填充过程已成为最方便的方法之一。

本文运用ANSYS FLUENT专业流体软件,开展环氧树脂填充过程的模拟,预测填充时间和填充缺陷产生的部位[10],对比分析套筒进出胶口位置和真空度对环氧树脂填充完整性的影响,得出更合理的设计,以此优化填充过程[11-13]。

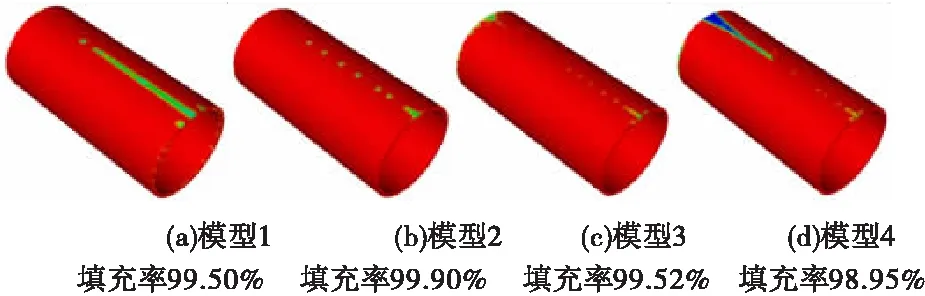

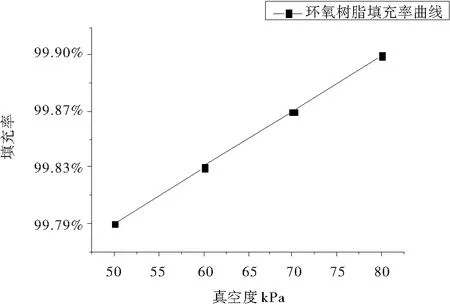

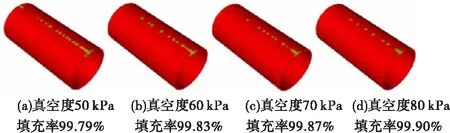

1 力学模型

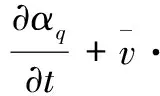

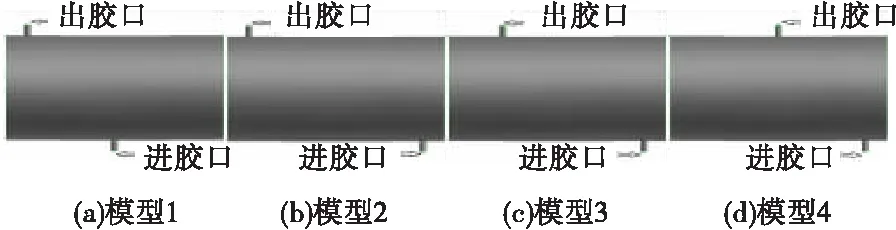

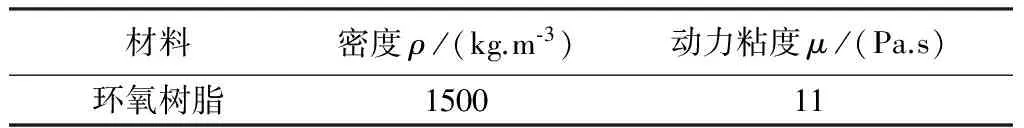

VOF模型是建立在固定的Euler网格上的一种追踪方法,可追踪两种或多种互不溶流体的界面[14]。在整个计算域内对互不溶流体求解同一个动量方程组,并通过追踪每种流体的体积分数来模拟多相流。两相间的界面通过计算单元网格中第q相所占体积分数aq来追踪。aq=0表示单元中没有第q相,aq=1表示单元中充满第q相,0 (1) 体积分数方程 通过求解两相或多相体积分数的连续性方程,可以追踪各相间的界面,第q相体积分数的连续性方程为: (1) 基本相的体积分数由所有相所占体积分数之和为1的约束条件计算,而不求解体积分数方程: (2) (2) 动量方程 (3) (4) 其中粘性系数vt又可写成湍动能k和湍流耗散率ε的函数: (5) 其中:Cμ为经验常数,通常取值为0.09。k和ε可通过式(6)和式(8)进行求解,即标准k-ε模型的湍动能方程(k方程)和耗散率方程(ε方程)。 k方程: (6) 式中:Ck为经验常数,通常取值为0.09~0.11;Pk表达式为: (7) ε方程: (8) 式中的经验常数,Cε=0.07~0.09,Cε1=1.41~1.45,Cε2=1.9~1.92。 以直径为219 mm的管线为例,利用Gambit软件建立钢套筒与管道之间的环形空间模型,即环氧树脂的待填充区域,并进行网格划分。环形空间长500 mm、外径239 mm、内径219 mm,进胶口和出胶口直径均为16 mm。考虑环氧树脂重力的作用,进胶口设计于套筒底部,出胶口则在套筒顶部。图1为专门设计的四种不同进出胶口结构的环氧套筒模型。模型1的进胶口在套筒中部,出胶口在套筒端部;模型2为进胶口和出胶口分别在套筒的两端;模型3为进胶口在套筒端部,出胶口在套筒1/4位置;模型4为进胶口在套筒端部,出胶口在套筒中部。对比4种模型,以分析进出胶口距离对填充率的影响。 图1四种不同进出胶口结构的环氧套筒模型 填充材料选用环氧树脂,材料参数见表1。环形空间中的空气假定为理想气体,在20 ℃时的密度为1.205 kg.m-3,动力粘度为0.000 18 Pa.s。由于环氧填充时间短,钢套筒的热传导性能良好,整个填充可看作等温过程。出胶口真空度分别为50 kPa、60 kPa、70kPa和80 kPa,入胶口压力为大气压。入胶口处环氧树脂体积分数为1,即入胶口只有环氧树脂流入,不含空气组分。 表1材料参数 FLUENT模拟计算结束后,使用其自带的后处理模块显示模拟结果。以模型2(进出胶口分别在套筒两端)的结构为例,展示真空度为80kPa工况下环氧树脂的填充过程,如图2所示。 图2环氧树脂填充模拟过程 首先,环氧树脂通过套筒进胶口平稳进入套筒内壁与管道外壁的环形空间,并沿着套筒壁向四周扩散[15]。在大约0.4 s时,环氧树脂前沿面与进胶口一侧的套筒端部接触,环氧树脂与套筒端部发生碰撞,产生裹气和卷气现象。随着环氧树脂的不断填充和套筒内空气的不断排出,套筒端部的裹气和卷气现象逐渐消失[16]。随后,环氧树脂前沿面成弧形面,逐渐向出口蔓延。在大约9.7 s时,套筒两侧的环氧树脂在套筒顶部汇合并发生碰撞,在套筒顶部形成一条形状卷气区域。随着环氧树脂的不断填充,套筒内环氧树脂的缓慢流动,套筒顶部的卷气逐渐被排出,卷气区域逐渐减小。大约在24.5 s时,出胶口出胶,填充完毕。此时套筒顶部有少量空气残留。 应用FLUENT软件,模拟对比在真空度为80 kPa条件下,环氧树脂在图1所示的四种不同进出胶口结构的套筒中填充24.5 s时的填充结果,分析进出胶口位置对环氧树脂填充完整性的影响。 图3为环氧树脂在四种不同进出胶口结构的套筒中的填充模拟结果。由图3所示,模型1为进胶口在中部,出胶口在端部的套筒模型,在填充结束后,模型顶部存在一条形连续未填充区域,填充率为99.50%;模型2为进出胶口分别在两端的套筒模型,在填充结束后,模型顶部的条形未填充区域为断续形式,填充率为99.90%;模型3为进胶口在端部,出胶口在1/4位置的套筒模型,填充结束后,其未填充区域主要分布在套筒顶部两端,顶部中间位置也有少量未填充区域,填充率为99.52%;模型4为进胶口在端部,出胶口在中部的套筒模型,填充结束后,在出胶口一侧存在明显未填充区域,其填充率为98.95%。 图3进出胶口位置对填充的影响 通过对比分析四种套筒结构可知,模型1的套筒结构,进出胶口之间的距离约为套筒长度的1/2。环氧树脂聚合到套筒顶部后,进胶口右侧的空气便无法排除,导致模型中一定量的空气滞留在模型顶部[17];模型2进出胶口之间的距离约为套筒长度。在环氧树脂聚合到套筒顶部后,排气通道依然通畅,卷气和裹气逐渐被排出,在顶部仅有少量卷气和裹气残留;模型3进出胶口之间的距离约为套筒长度的3/4,在环氧树脂到达出胶口位置后,环氧树脂从出胶口流出,出胶口左侧的空气便排气困难,导致模型中部分空气残留在出胶口左侧,但出胶口处填充完好;模型4进出胶口之间的距离亦约为套筒长度的1/2。同样,在环氧树脂到达出胶口位置后,环氧树脂从出胶口流出,导致模型中的空气无法被排出,残留在出胶口左侧。因此,对比以上四种不同进出胶口位置的套筒模型,得知随着进出胶口距离的增大,环氧树脂的填充率逐渐提升,进出胶口位于套筒两端时填充效果最好。 选用填充效果较优的进出胶口分别在两端的套筒结构,对比分析出胶口真空度分别为50 kPa、60 kPa、70 kPa和80 kPa时环氧树脂填充24.5 s时的填充率。此时出胶口均已出胶。图4和图5分别为不同真空度下环氧树脂的填充率曲线图和模拟结果图。 图4不同真空度下环氧树脂填充率曲线图 图5不同真空度下环氧树脂填充模拟结果 在出胶口真空度为50 kPa工况,环氧树脂填充率为99.79%。出胶口真空度为60 kPa工况,填充完毕时,环氧树脂填充率为99.83%。出胶口真空度为70 kPa,填充完毕时,环氧树脂填充率为99.87%。出胶口真空度为80 kPa工况,填充完毕时,环氧树脂填充率为99.90%。根据图4的填充率曲线可知,随着真空度的提高,环氧树脂的填充率虽有提高,但变化很小。出口真空度每增大10 kPa,填充率仅增加约0.03%。 通过对模拟过程分析可知,随着真空度的不断提高,管壁与套筒之间环形空间中的环氧树脂流动速度逐渐增快,环氧树脂前沿面越容易出现卷气和裹气。但由于管壁与套筒之间的间隙仅为10 mm,在环氧树脂的粘性阻力和表面张力的共同作用下,环氧树脂在流入套筒和管道之间的环形空间之后,初始动量很快被耗散,环氧树脂填充速度减慢,填充前沿面的主涡流区得到极大的抑制,使得裹气和卷气现象减弱[11]。同时,随着真空度的增大,环形空间中的空气密度逐渐减小,裹入或卷入的空气量自然减少。因此,真空度的提高,一方面,使得环氧树脂的填充速度增加,另一方面,又使得套筒与管壁之间环形空间的空气密度减小,两者对填充度的正负作用,以及环形空间小间隙的结构特征,使得真空度的改变对填充率的影响甚微。 文章模拟分析了环氧树脂的填充过程,分析了进出胶口位置和出胶口真空度对环氧树脂填充完整性的影响,得出如下结论和套筒设计建议: (1) 套筒进胶口和出胶口距离越远,填充效果越好。进出胶口分别在套筒两端的填充完整性明显优于其他三种套筒结构。建议套筒设计尽量采用进出胶口分别在套筒两端的结构。 (2) 四种套筒结构的环氧树脂未填充区域均集中在套筒顶部。若缺陷恰好在管道顶部,可采用模型3的结构,将缺陷置于套筒顶部出胶口位置。 (3) 在合理的填充速度下,真空度的改变对环氧树脂填充率的影响很小。在真空度为50 kPa时,填充率为99.7%。真空度为80 kPa时,填充率为99.9%,仅提升0.11%。 [1] 刘警君.管道缺陷有限元仿真技术量化方法改进研究[D].北京:首都经济贸易大学,2010. [2] 穆怀,曾祥国,李洋,等.多缺陷相互作用及对油气管道强度影响研究[J].四川理工学院学报:自然科学版,2016,29(2):46-50. [3] 曹丽召,陈绍令.油气管道钢质环氧套筒补强修复技术探讨[C]//中国管道完整性管理技术大会论文集.东营:中国石油大学出版社,2014:490-495. [4] 王玉梅,刘艳双.国外油气管道修复技术[J].油气储运,2005,24(12):13-16. [5] 张立强,李落星,朱必武.基于数值模拟的铝合金薄壁件金属型低压铸造工艺设计[J].铸造技术,2008,29(9):1178-1181. [6] 李顶忠.真空压铸系统的发展与应用[J].特种铸造及有色合金,1994(4):29. [7] 于彦东,蒋海燕,雷黎.基于数值模拟的镁合金真空压铸真空度对气孔率的影响[J].热加工工艺,2008,37(13):23-25. [8] 刘志明,曲万春.低压铸造中液态金属的填充规律及其影响[J].特种制造及有色合金,1992(2):17-19. [9] 李晨曦,吴春京.铸造充型过程流场计算机模拟技术述评[J].铸造,1997,46(2):47-50. [10] 王东,胡杰,万强.考虑连接界面局部非线性的动力学分析方法[J].四川理工学院学报:自然科学版,2016,29(5):52-56. [11] 严青松,涂紫鹏,芦刚,等.基于FLUENT的铝合金真空差压充型过程数值模拟[J].特种制造及有色合金,2013,33(4):330-333. [12] CWUDZINSKI A.Physical and mathematical simulation or liquid steel mixing zone in one strand continuous casting tundish[J].International Journal of Cast Metal Research,2017,30(1):50-60. [13] DUE D M,HAI N H,QUANG P.Simulation and experimental study on the steady conduction solution for continuous Rheo-Casting for A356 alloy[J].Korean J Met Mater,2017,55(3):202-208. [14] 王福军.计算流体动力学分析:CFD软件原理与运用[M].北京:清华大学出版社,2004. [15] 王迎春,李大永,彭颖红,等.镁合金轮毂低压铸造过程模拟[J].上海交通大学学报,2005,39(1):32-35. [16] 于彦东,雷黎,蒋海燕,等.基于数值模拟的镁合金真空压铸浇注系统设计与优化[J].中国有色金属学报,2005,15(12):1903-1907. [17] 陈彬,曾小勤,谌晓勇,等.抽真空及局部增压工艺在铸造生产上的实践[J].特种铸造及有色合金,2009,29(9):820-823. Numerical Simulation of Filling Process of Epoxy Resin Steel Sleeve WANGWeiyao1,2,CHENGZhiqiang1,2,ZHANGYong3,ZHANGYu3,LUJianfeng3 (1.School of Mechanics & Engineering,Southwest Jiaotong University, Chengdu 610031,China; 2.Applied Mechanics and Structure Safety Key Laboratory of Sichuan Province, Chengdu 610031,China;3.Sichuan Deyuan Petroleum and Gas Engineering Co., Ltd., Chengdu 610041,China) As an important method to repair the oil and gas pipeline, the study of the filling integrity of epoxy resin between the steelsleeve and the tube wall is of great importance for the pipeline rehabilitation. Based on VOF method in FLUENT software, the filling process of the epoxy resin drivenby the vacuum absorption effect in outlet is simulated. The effects of inlet/outlet positions and vacuum degree areanalyzed. The results show that the farther distance between inlet and outlet of the epoxy sleeve, the better isthe filling integrity.When the inlet and outlet are located at both ends of the sleeve, one in down sleeve side and another in up sleeve side respectively, the performance of filling is best. And when the vacuum degree is 80 kPa, the filling rate arises up to 99.9%. The vacuum degreehas little effect on the filling integrity of the epoxy resin. When the vacuum degree is 50 kPa, the filling rate is 99.79%. When the vacuum degree is 80 kPa, the filling rate is 99.90%, and the filling rate is only increased in 0.11%. epoxy resin steel sleeve; epoxy resin;vacuum degree;positions of inlet and outlet;filling degree 1673-1549(2017)06-0018-05 10.11863/j.suse.2017.06.04 2017-09-05 高等学校博士学科点专项科研基金项目(20110184110017) 王巍尧(1993-),男,四川阆中人,硕士生,主要从事结构安全评估方面的研究,(E-mail)2468263897@qq.com 成志强(1969-),男,四川成都人,教授,博士,主要从事结构安全评估方面的研究,(E-mail)zqcheng@netease.com TB126 A

2 模型建立及材料参数

2.1 实体建模

2.2 材料参数及边界条件

3 填充结果分析

3.1 填充过程模拟

3.2 进出胶口位置对填充的影响

3.3 真空度对填充的影响

4 结论