真丝织物数码印花的免浆工艺研究

2017-12-01刘国金

陈 洋, 林 旭, 刘国金, 周 岚

(1.浙江理工大学a.先进纺织材料与制备技术教育部重点实验室;b生态染整技术教育部工程研究中心,杭州310018;2.杭州万事利丝绸科技有限公司,杭州310018)

研究与技术

真丝织物数码印花的免浆工艺研究

陈 洋1b, 林 旭2, 刘国金1b, 周 岚1a,b

(1.浙江理工大学a.先进纺织材料与制备技术教育部重点实验室;b生态染整技术教育部工程研究中心,杭州310018;2.杭州万事利丝绸科技有限公司,杭州310018)

为了解决真丝织物数码印花上浆前处理存在浆斑、绉印、手感偏硬等诸多问题,以拒水剂EPF的复配溶液对真丝织物进行免浆前处理。研究拒水剂EPF质量分数、碳酸氢钠质量分数和汽蒸温度对数码印花真丝织物表观得色量的影响,并对比免浆工艺与传统上浆工艺处理所得真丝织物的数码印制效果。研究结果表明:在拒水剂EPF质量分数为2.0%、碳酸氢钠质量分数为1.5%~2.0%、汽蒸温度为100~110℃条件下,免浆工艺数码印花真丝织物可以获得与传统海藻酸钠上浆工艺相近的印制效果,印制织物手感好,花型图案精细,轮廓清晰度高,色彩鲜艳。

免浆工艺;数码印花;真丝织物;活性染料;上浆工艺

在数码喷墨印花生产过程中,通过各种现代化数字处理设备,将需要的图案输入计算机中,结合印花分色系统(CAD)和印染专用软件(RIP)的应用,使专用墨水能够喷印到纺织品上形成丰富多彩的图案,生产出符合设计要求的印花织物。数码印花技术具有印花生产品种多、单次批量产量小等特点,符合消费者对多样化服装的需求及服装潮流更迭周期缩短的趋势,在纺织印染行业中得到迅速发展[1-2]。

在真丝织物数码印花的生产过程中,受限于数码印花设备,往往会对印花墨水有非常苛刻的要求,诸如印花工艺中使用的碱剂、保湿剂、促染剂、增稠剂等一般不加入到墨水中,防止其堵塞喷头[3]。因此,在数码印花的前处理工艺中,通常需要对织物进行上浆前处理,防止喷印到织物上的墨水因渗化而影响印制花纹的精细度,为墨水在织物上固色提供一定的条件[4]。但是,经上浆处理的真丝织物,在上浆过程中容易产生浆斑、绉印和死绉等问题,真丝织物也会失去固有的柔软轻薄手感,即使经过脱浆处理,印制织物手感仍偏硬[5-7]。织物的脱浆过程不仅极为耗水耗能,而且会产生大量的废水。

本文以拒水剂EPF复配溶液处理真丝织物,开发真丝织物数码印花的免浆前处理工艺。研究拒水剂EPF和碱剂的质量分数及汽蒸条件对真丝织物表观得色量的影响,比较免浆工艺与上浆工艺对真丝织物印制性能的影响,为真丝织物数码印花的前处理工艺的发展开辟新思路。

1 实 验

1.1 材料、试剂及仪器

材料:真丝素绉缎,平方米质量54.1 g/m2(市售)。

试剂:活性染料CMYK四色墨水(日本爱普生公司)、拒水剂EPF(杭州兴航物资有限公司),均为工业级;海藻酸钠(SA,1200 C.P.S)、碳酸氢钠(杭州高晶精细化工有限公司)、元明粉(无锡展望化工试剂有限公司)、尿素(西陇科学股份有限公司),均为化学纯;皂片(上海制皂厂)。

设备仪器:S70680数码印花机(日本爱普生公司),Datacolor SF600+测色配色系统(美国Datacolor公司),HIROX KH-7700三维视频显微镜(美国科视达公司),Easy Dro视频接触角张力仪(德国KPUSS公司),PhabroMeter织物风格测试仪(美国Nucybretek公司),Y571B摩擦牢度仪、HD394A气动立式小轧车(南通宏大公司),YG982X标准光源箱(温州大荣公司),TP-1M圆筒蒸化机(金湖通奥机械有限公司),DHG-9070A型电热恒温鼓风干燥箱(上海一恒科技有限公司),L-12G振荡水洗机(厦门瑞比精密机械有限公司)。

1.2 方 法

1.2.1 数码印花工艺流程

配制前处理液→浸渍织物→二浸二轧(轧余率为90%~100%)→烘干→数码喷印→预烘织物→汽蒸→水洗→皂煮→水洗→烘干→熨平。

数码喷印:在25℃、60%相对湿度的环境下,应用活性染料四色墨水CMYK(青、品红、黄和黑)以720 dpi×720 dpi分辨率、4通道打印图案。

汽蒸:温度为100~120℃,时间为10 min。

皂洗:皂片为5 g/L,碳酸钠为2 g/L,浴比1∶50。

1.2.2 免浆和上浆配方

免浆配方:拒水剂EPFx%,碳酸氢钠z%,浴比1∶30。

上浆配方:海藻酸钠1.5%,元明粉2%,碳酸氢钠 2%,尿素3%,浴比1∶30。

1.3 测试与表征

1.3.1K/S值及渗透率测试方法

在D65/10°视角光源下,采用Datacolor SF600+测色配色系统,表征织物上各色块在λmax下的表观颜色深度K/S值。

数码印花织物的渗透率采用如下公式计算[2]:

式中:(K/S)a表示印制织物正面表观颜色深度,(K/S)b表示印制织物背面表观颜色深度。

1.3.2 花纹精细度评价

应用HIROX KH-7700三维视频显微镜观察数码印花真丝织物的花纹渗化情况,调节放大倍数为100倍,拍照并评价花纹精细度。

1.3.3 织物风格测试方法

将数码喷印后的真丝织物熨平,裁剪成直径为10 cm的圆形,置于PhabroMeter织物风格测试仪上测试织物的柔软度和硬挺度。

1.3.4 色牢度测试方法

参照GB/T 3920—2008《纺织品 色牢度试验 耐磨擦色牢度》和GB/T 3921—2008《纺织品 色牢度试验耐皂洗色牢度》测试印制织物色牢度。

2 结果与讨论

2.1 免浆及汽蒸工艺的影响因素研究

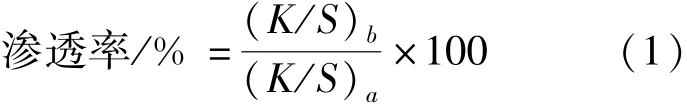

2.1.1 拒水剂EPF质量分数对印制织物K/S值的影响

图1(a)是不同质量分数拒水剂EPF对印制织物得色量的影响。由图1(a)可知,拒水剂EPF质量分数显著影响了喷印织物的表观得色量。随着拒水剂EPF质量分数增加,CMYK(青、品红、黄和黑)四色活性染料墨水喷印后,真丝织物的K/S值逐渐增加,当拒水剂EPF质量分数在2.0%时,K/S值达到最高。分析认为,经拒水剂EPF预处理真丝织物后,易在真丝纤维表面形成防水膜,在一定程度上阻碍了墨水通过纤维毛细管向四周扩散和向内部渗化,即易使其在喷印位置固着而不发生迁移,使得印制织物色彩鲜艳。因此,当拒水剂EPF质量分数较低时,较难在织物上形成完整的防水层薄膜,降低了其防渗化能力,造成印制织物K/S值较低;当拒水剂EPF质量分数较高时,虽然可以在织物表面形成防水膜,赋予织物较好的防渗化性,但是,蒸汽不易透过防水膜到达织物表面使碱剂水解,进而影响了活性染料的固色效果,即活性染料与真丝织物大分子结构之间的共价键结合不充分。印制后的真丝织物经水洗后,活性染料较易从织物上被洗除,降低了织物的得色量。因此,分析认为在预处理过程中过高或过低的拒水剂EPF质量分数都会降低印制织物的表观颜色深度。

图1 拒水剂EPF质量分数、碳酸氢钠质量分数和汽蒸温度对真丝印制织物K/S值的影响Fig.1 Effects of the concentration of water repellent agent EPF,concentration of sodium bicarbonate and the steam temperature on the K/S value of printed silk fabrics

2.1.2 碳酸氢钠质量分数对印制织物K/S值的影响

真丝织物耐酸不耐碱,在活性染料数码印花工艺中,往往采用温和的碳酸氢钠作为碱剂[7]。图1(b)是不同质量分数下碳酸氢钠对印制织物得色量的影响。

由图1(b)可知,随着碳酸氢钠质量分数的增加,织物表面的K/S值逐渐增大。当碳酸氢钠质量分数达到1.5%时,活性黑和活性黄印制织物的K/S值分别达到峰值;当碳酸氢钠质量分数为2.0%时,活性品红和活性青印制织物的K/S值达到峰值。当碳酸氢钠质量分数过低时,在汽蒸过程中,碳酸氢钠不足以使活性染料充分固着纤维,易使活性染料在皂煮过程中脱色。但是,当碳酸氢钠质量分数过高时,汽蒸过程中碳酸氢钠易使得活性染料水解[8],也会造成印制织物K/S值降低。

2.1.3 汽蒸温度对印制织物K/S值的影响

图1(c)是不同汽蒸温度下印制织物的表观颜色深度变化。由图1(c)可知,对于活性黑和活性黄而言,当汽蒸温度为100℃时,印制织物的K/S值达到最大;对于活性品红和活性青而言,当汽蒸温度在110℃时,印制织物的K/S值最大。通常来说,以拒水剂对织物进行防水整理时,焙烘温度约为150℃,但是,在研究过程中发现较高的汽蒸温度增加了染料分子的动能,容易引起活性染料水解,水解后的染料将不能以共价键的方式与织物结合[9],影响染料的上染率,造成印制织物K/S值下降。同时,真丝是动物蛋白纤维,蛋白质受高温影响会发生变质,故真丝织物会出现黄变现象,影响织物的色泽。

2.2 免浆工艺与上浆工艺对织物印制性能的影响

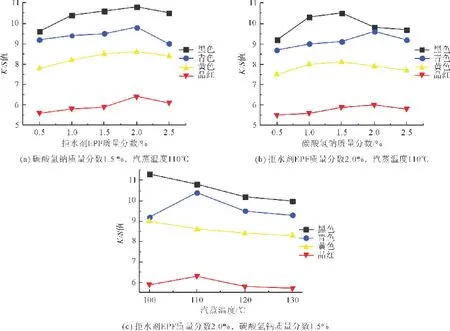

2.2.1 对印制织物K/S值和渗透率的影响

为了对比免浆工艺和传统上浆工艺对印制织物得色量的影响,将活性染料CMYK四色墨水数码喷印到真丝织物(图2)。由图2(a)可知,分别经免浆工艺和上浆工艺处理的真丝织物印制后的K/S值虽然有一定差异,但是,除活性黄以外,其余三色织物的K/S值相差均较小。分析认为在免浆工艺中,织物经拒水剂EPF处理后,会在一定程度上阻碍纤维对染料的吸附和扩散,降低了织物的得色量。图2(b)是免浆与上浆工艺对印制织物的渗透率影响。由图2(b)可知,与上浆工艺相比,真丝织物经免浆处理后,印制织物的渗透率均较低。这是因为免浆工艺配方中的拒水剂EPF可以在织物表面形成防水层,会在一定程度上阻碍染料的吸附和扩散,即染料大多停留在织物的正表面,不易扩散迁移至织物的背面,造成印制织物背面K/S值较低。

图2 免浆与上浆织物印制后的K/S值与渗透率对比Fig.2 Comparison of K/S value and permeability of the printed silk fabrics between the sizing-free process and sizing process

2.2.2 对印制织物精细度的影响

由图3(a)可见,由于未经处理的真丝织物具有良好的亲水性,经数码喷印后,花纹渗化严重。经上浆工艺处理后,印制后的真丝织物具有良好的花纹清晰度,如图3(b)所示。这归因于上浆工艺配方中的海藻酸钠具有良好的抱水性,可以降低染液的扩散作用,使染料附着在喷印的花型处不易扩散。经免浆工艺处理后,印制后的真丝织物花纹精细度好,未发生明显渗化现象,如图3(c)所示。这是因为免浆工艺配方中的拒水剂EPF在织物表面形成防水层薄膜,有效阻碍了染液的扩散,保持了花纹良好的精细度。

图3 不同前处理工艺下印制织物表面的花纹精细度Fig.3 Pattern fineness on silk fabrics under different pretreatment process

2.2.3 印制织物的色牢度与织物风格

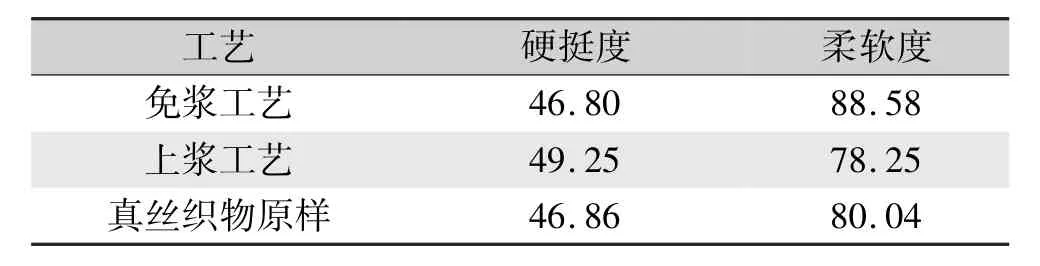

织物的干湿摩擦色牢度和皂洗色牢度是决定织物服用性能重要因素之一,由表1可知,经免浆工艺处理所得印制织物的干湿耐摩擦色牢度及皂洗色牢度基本相同,均在4~5级左右,与上浆工艺相似,在生产和应用中属于可接受范围。由表2可知,与上浆工艺相比,拒水剂在一定程度上减弱了纤维间的摩擦力,提高了真丝织物的柔软性,改善了真丝织物的手感。

表1 上浆和免浆工艺对印制织物色牢度的影响Tab.1 Effects of the sizing and sizing-free process on color fastness of the printed fabrics

表2 上浆和免浆工艺对印制织物硬挺度和柔软度的影响Tab.2 Effects of the sizing and sizing-free process on stiffness and softness of the printed fabrics

3 结 论

1)应用拒水剂EPF、柔软剂和碳酸氢钠对真丝织物免浆预处理采用配方为:拒水剂EPF质量分数为1.5%~2.0%,碳酸氢钠2.0%,浴比为1∶30。汽蒸工艺中汽蒸温度为100~110℃,汽蒸时间为10 min。在最佳配方和适宜的汽蒸条件下,既能获得防渗化的效果,又能使染料上染充分。

2)与传统海藻酸钠上浆织物对比,免浆工艺喷墨印花织物可以获得与传统海藻酸钠上浆工艺相近的K/S值、皂洗色牢度和耐摩擦色牢度,具有更好的花纹精细度和织物手感。

[1]李世超,黄阳阳,张晓寰,等.DGT数码印花浆料在真丝绸预处理上的应用研究[J].丝绸,2016,53(3):23-26.LI Shichao,HUANG Yangyang,ZHANG Xiaohuan,et al.Study on application ofDGT digitalprintingpastein pretreatment of silk[J].Journal of Silk,2016,53(3):23-26.

[2]郭开银,李民中,唐人成.蚕丝和棉织物的活性喷墨印花[J].印染,2014(6):11-15.GUO Kaiyin,LI Minzhong,TANG Rencheng.Inkjet printing of silk and cotton fabrics with reactive dyes[J].Dyeing and Finishing,2014(6):11-15.

[3]项伟,杨宏林,刘今强.真丝织物低尿素活性染料喷墨印花工艺研究[J].丝绸,2014,51(4):74-74.XIANG Wei,YANG Honglin,LIU Jinqiang.Study on process of ink-jet printing of silk fabrics with low-urea reactive dyes[J].Journal of Silk,2014,51(4):74-74.

[4]KIM G H,CHO Y S,WAN D K.Stability analysis for multijets electrospinningprocessmodified with a cylindrical electrode[J].European Polymer Journal,2006,42(9):2031-2038.

[5]DING B,KIMURA E,SATO T,et al.Fabrication of blend biodegradable nanofibrous nonwoven mats via multi-jet electrospinning[J].Polymer,2004,45(6):1895-1902.

[6]沈一峰,江崃,陈国洪.真丝绸活性染料喷墨印花预处理工艺研究[J].丝绸,2012,49(1):11-13.SHEN Yifeng,JIANG Lai,CHEN Guohong.Study on pretreatment process in digital printing for silk with reactive dyes[J].Journal of Silk,2012,49(1):11-13.

[7]杨宏林,项伟.桑蚕丝织物数码喷墨印花上浆工艺研究[J].丝绸,2011,48(12):6-8.YANG Honglin,XIANG Wei.Study on the sizing processes of mulberry silk fabrics with digital ink-jet printing[J].Journal of Silk,2011,48(12):6-8.

[8]PHATTANARUDEE S, CHAKVATTANATHAM K,KIATKMJORNWONG S.Pretreatment of silk fabric surface with amino compounds for ink jet printing[J].Progress in Organic Coatings,2009,64(4):405-418.

[9]龚蕴玉.壳聚糖在真丝织物数码喷墨印花中的应用[J].丝绸,2011,48(11):15-17.GONG Yunyu.Application of chistosan in digital ink-jet printing on silk fabric[J].Journal of Silk,2011,48(11):15-17.

Study on the sizing-free process of digital ink-jet printing on silk fabrics

CHEN Yang1b,LIN Xun2,LIU Guojin1b,ZHOU Lan1a,b

(1a.College of Materials and Textiles,Key Laboratory of Advanced Textile Materials and Manufacturing Technology,Ministry of Education;1b.Engineering Research Center for Eco-Dyeing and Finishing of Textiles,Ministry of Education,Zhejiang Sci-Tech University,Hangzhou 310018,China;2.Hangzhou Wensli Silk Science& Technology Co.,Ltd.,Hangzhou 310018,China)

Starch lump,crepe mark and hardness exist in the sizing process of digital printing of silk fabrics.In order to solve these problems,the silk fabrics were treated with sizing-free process by compound water repellent agent EPF solution.The influences of the concentrations of EPF and sodium bicarbonate and the steam temperatures on the apparent color yield of the printed fabrics were investigated.The digital printing effects of the printed silk fabrics were compared between the sizing-free process and the traditional sizing process.The results show that the silk fabrics treated by sizing-free process can gain the similar printing effect with traditional sodium alginate sizing process under the following conditions:concentration of EPF 2.0%,concentration of sodium bicarbonate 1.5%to 2.0%,steam temperature 100 to 110℃.Besides,the printed fabric has good hand feel,clear pattern and bright color.

sizing-free process; digital printing; silk fabrics; reactive dyes; sizing process

TS194.2

A

1001-7003(2017)11-0001-05 引用页码:111101

2017-01-17;

2017-09-27

陈洋(1989-),男,硕士研究生,研究方向为新型染整技术。通信作者:周岚,副教授,硕士生导师,lan_zhou330@163.com。

10.3969/j.issn.1001-7003.2017.11.001