基于UG与ANSYS的麻花钻建模及模态分析

2017-11-04白海清

沈 钰, 白海清

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

基于UG与ANSYS的麻花钻建模及模态分析

沈 钰, 白海清

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

为研究麻花钻自身固有属性对钻孔质量的影响,根据麻花钻的实际制造过程,利用UG软件在麻花钻螺旋线法平面内,以实际钻头刃沟铣刀轮廓生成前刀面。基于锥面刃磨法的原理,以一种两面自然相交的方法确定麻花钻的主切削刃及横刃,生成麻花钻后刀面,完成麻花钻的三维建模。根据实际钻削过程,建立麻花钻的动力学模型,并结合ANSYS软件对麻花钻进行模态分析,研究麻花钻在不同夹持长度下对其固有属性的影响,完善麻花钻的结构设计,避免共振,为提高钻孔质量提供理论依据。

麻花钻; UG; ANSYS; 模态分析

孔加工是机械加工中重要的工序之一,钻孔加工约占工作总量的1/3,其中麻花钻是最为常见的孔加工刀具。相比其他孔加工刀具,麻花钻的形状结构显得较为复杂。随着机械工业的不断发展,对钻削制孔的工艺要求越来越高。作为装配前的最后一道工序,钻孔质量直接影响着最终的装配质量。

近年来,对于如何改善麻花钻几何结构、钻削性能及自身固有属性,以提高钻孔质量的问题,成为国内外研究的重点。Galloway[1]推导了直线刃钻头前刀面的参数方程,建立了锥面刃磨法模型,为麻花钻的研究奠定了基础;阙银昌[2]根据刘世瑶等[3]推出的钻刃曲线参数方程,利用UG软件的草绘与表达式功能实现麻花钻的参数化建模,为标准麻花钻的三维建模提供了新思路;Agapiou等[4]基于Jaeger摩擦系数理论预测了钻孔过程中的热现象;南成根等[5]分析了碳纤维复合材料/钛合金叠层钻孔质量损伤的原因,结果表明钻削钛合金时产生的切屑是导致CFRP(Carbon Fiber Reinforced Polymer,碳纤维复合材料)孔径超差的主要原因;胡立湘等[6]采用TiAlN涂层硬质合金麻花钻对钛合金(TC4)进行钻削实验,获得了切削用量对轴向力、加工孔壁表面粗糙度和形态的影响规律。韩荣第等[7]人利用Deform-3D建立了有限元模型,对钻削过程中的钻削力和钻削温度的分布进行了仿真分析。

综上所述,现有研究多是对麻花钻的几何结构及钻削性能的分析,而对麻花钻自身固有属性的研究相对较少。然而在实际钻削过程中,也许就是因为麻花钻自身产生的轻微振动造成了钻孔的圆度误差及刃带的严重磨损[8]。针对这一问题,本文采用有别于过去以螺旋槽端截面截形建模的方法,利用UG软件在麻花钻螺旋线法平面内,以实际钻头刃沟铣刀轮廓生成前刀面,此建模方法更符合实际制造过程。为了避免人为选取外缘点确认主切削造成的误差,本文基于锥面刃磨法的原理,以一种两面自然相交的方法确定麻花钻的主切削刃及横刃,建立麻花钻后刀面,为麻花钻的三维建模提供了一种新思路。根据实际钻削过程,分析钻孔偏斜的原因并建立钻头钻削的动力学模型,利用ANSYS软件为用户提供的动力学分析工具,对麻花钻进行模态分析,研究麻花钻在不同夹持长度下对其固有属性的影响,完善麻花钻的结构设计,避免传统设计存在的诸多缺陷,为提高钻孔质量提供一定的理论依据。

1 麻花钻的三维建模

1.1 麻花钻前刀面模型的建立

本文以直径10 mm的标准麻花钻为例,基于某刀具厂实际钻头刃沟铣刀轮廓及相关标准参数进行建模,即利用三段相切圆弧代替螺旋槽法平面截形生成前刀面。根据实际钻头刃沟铣刀轮廓并查阅相关参数与尺寸,利用UG软件的【草绘】功能在螺旋线的法平面上绘制三段相切圆弧。基于麻花钻的制造过程,利用【扫掠】功能代替盘铣刀在实际制造过程中的铣削运动,生成麻花钻的螺旋槽。

通过UG软件的【圆柱体】功能建立半径为R的圆柱体。根据螺旋槽上各点的导程相等的特点,依据理论推导螺旋槽导程计算公式:P=2πR/tanβ,代入标准麻花钻的几何结构参数,求出导程数值,并结合【表达式】功能的编写准则,输入到UG表达式中。再利用【规律曲线】命令,以【根据方程】的规律类型快速、准确地绘制出麻花钻一侧的螺旋线。

利用UG软件【草绘】功能在麻花钻螺旋线法平面上绘制三段相切圆弧,且顶点与钻轴垂直距离为钻芯半径r,以螺旋线为引导线,利用【扫掠】及【布尔运算】生成麻花钻的一侧螺旋槽。通过【阵列】命令,【环形阵列】180°生成对侧螺旋槽,如图1所示。利用【在面上偏置曲线】、【分割面】及【加厚】功能生成刃带,再通过【阵列】命令生成完整麻花钻螺旋槽,如图2所示。

图1 绘制的螺旋线和法平面截形 图2 麻花钻螺旋槽模型

1.2 麻花钻后刀面模型的建立

基于锥面刃磨法的原理,以一种两面自然相交的方法确定麻花钻的主切削刃及横刃,并利用UG软件建立麻花钻后刀面,完成麻花钻的三维建模。

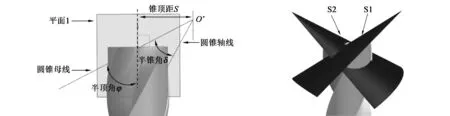

为了使麻花钻后刀面建模后的横刃斜角Ψ的值在规定的合理范围内,需要先将钻头绕自身轴线逆时针旋转角度β0[9]。根据麻花钻主切削刃的成形过程,主切削刃必然经过与YOZ平面平行且偏距e为钻芯半径r的平面1内(见图3)。为了使刃磨后的麻花钻主切削刃是直线刃,主切削刃必须与圆锥母线重合。根据圆锥顶点O′到钻头轴线的垂直距离S及钻头轴线与圆锥母线的夹角φ两个参数在平面1内绘制圆锥母线。根据半锥角δ在平面1内绘制圆锥轴线,如图3所示,再利用UG软件以圆锥母线为旋转曲线,圆锥轴线为旋转轴及圆锥顶点O′为指定点,【对称】旋转一定角度生成圆锥面S1。

因此,麻花钻刃磨后的后刀面将由φ、S、δ、β0四个参数共同决定。根据麻花钻的结构特点,利用UG软件【阵列】命令,将圆锥面S1绕钻轴【环形阵列】180°生成对侧后刀面圆锥面S2,如图4所示。

图3 圆锥面母线和轴线绘制 图4 生成圆锥面示意图

分别以圆锥面S1和圆锥面S2为分界面,利用UG软件【修剪体】命令,分割已经生成的麻花钻螺旋体。通过对圆锥面的隐藏,即可完成对麻花钻后刀面的建立,如图5所示。

(a) 侧面图 (b) 端面图 图5 麻花钻实体模型及端面投影图

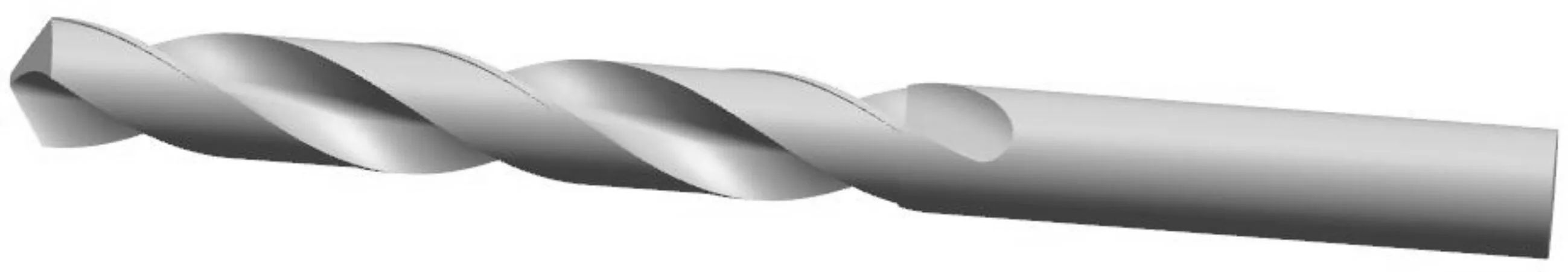

最后利用【圆柱体】和【布尔运算】生成钻柄,利用麻花钻螺旋体与钻柄相交平面的曲线绘制圆弧截形,通过【样条曲线】完成对麻花钻螺旋线的延伸,利用【扫掠】、【布尔运算】完成麻花钻螺旋槽的收尾部分,最终实现标准麻花钻的三维建模,如图6所示。

图6 标准麻花钻的三维实体模型

2 麻花钻动力学模型的建立

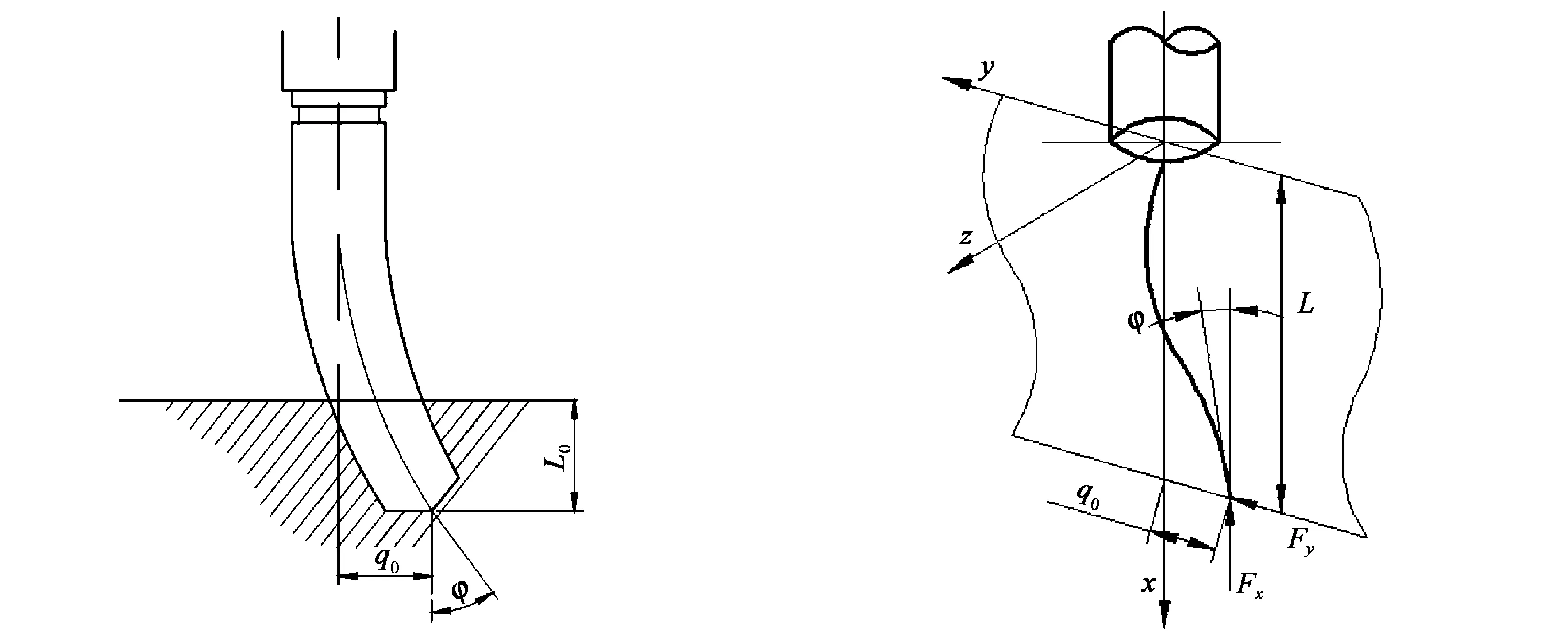

在钻削制孔中,由于钻头形状细长、直径小、刚度低、左右两条主切削刃不对称等不良因素造成的钻轴受力偏斜,是影响孔轴偏差的主要因素之一,且偏斜量随着钻削深度(L0)的增加而逐渐增大,如图7所示。为便于分析,通过对钻削过程的简化,建立钻头钻入的动力学模型,如图8所示。

图7 钻头钻削孔心轴偏斜示意图 图8 钻头钻入的动力学模型简图

设钻削时的轴向力为Fx,径向力为Fy,在这两种力的作用下,钻尖与钻轴间偏斜的位移量为q0,并在该点处于平衡状态。由此可知钻头偏斜的微分方程[10]为

(1)

式中E为钻杆材料的弹性模量,I为钻杆截面惯性矩,L为钻刃长度,x为未钻入刃长,y为钻头实际偏移量。

通过上述理论分析可知,钻头在钻削过程中因受力不均而造成的入钻偏斜是影响钻孔孔心偏斜的主要因素之一。而在实际生产中,钻头细微受力不均的主要形式表现为钻头的振动。对于如何减小振动的影响,避免因振动导致的疲劳损坏,是本文研究的主要目的之一。然而,所有的机械结构本身都具有某种程度的刚性,能够抵抗一定程度的疲劳受损,所以结构的固有频率及其振动模态是结构设计中所必须了解的结构系统特性之一[11]。当钻头与机床的固有频率相同或近似时,钻头易产生共振,影响钻孔质量,严重时甚至会造成机械结构的损坏。为了避免这一现象的产生,对于机械结构设计时的动态分析显得尤为重要。而模态分析是最基本的动态分析,同时也是其他动力学分析问题的起点。

3 麻花钻的模态分析

模态分析是最基本的动力学分析,是计算结构振动特征的数值技术,结构振动特性包括固有频率和振型。通过对结构的固有频率和振型的确定,为完善结构设计避免共振提供了一定的参考,并预测了在不同载荷作用下结构的振动形式[12]。由于阻尼对结构的固有频率和振型的影响不大,故本文可通过无阻尼模态分析来实现对钻头固有频率的求解,其动力学方程为

([K]-ω2[M]){x}={0},

(2)

式中ω为固有频率,[K]为系统刚度矩阵,[M]为系统质量矩阵,{x}为特征向量。

本文的目的是研究麻花钻在不同夹持长度下对其固有属性的影响,且由UG建模生成直径10 mm的标准麻花钻,钻柄长度为46 mm,故选择30、35、40 mm共3种夹持长度进行模态分析。

3.1 模态分析相关参数的设置

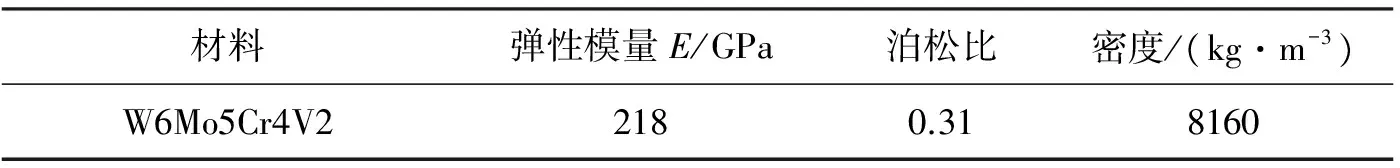

(1)利用ANSYS软件建立模态分析项目,并完成钻头材料参数的设置。本文麻花钻的材料选用W6Mo5Cr4V2,其材料特性参数见表1。

表1 W6Mo5Cr4V2材料特性参数

(2)导入钻头模型,利用UG软件实现麻花钻的三维建模,并将文件以IGES格式保存,这是由于麻花钻的结构复杂,若以PRT格式直接导入ANSYS软件易造成曲面的残缺。

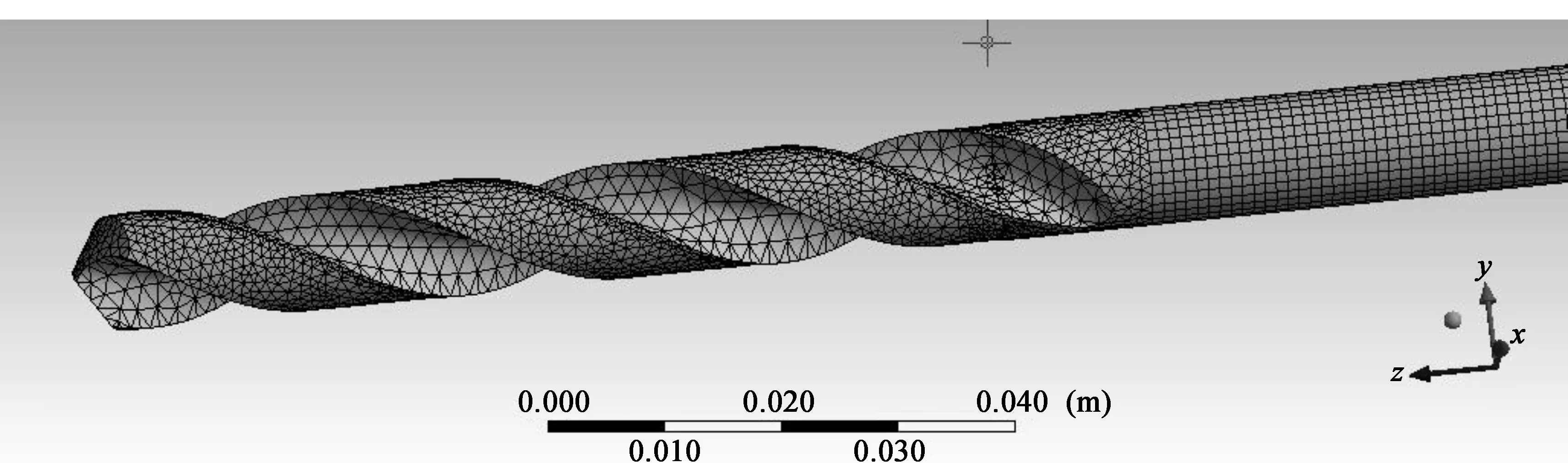

(3)采用自由网格划分,并设置Element Size为1 mm,其目的是为了确保分析的精度和网格划分的分布均匀,其中Nodes(节点数)为72 962,Elements(单元数)为25 592,划分结果如图9所示。

图9 麻花钻网格划分示意图

(4)根据钻头夹持的实际情况可知,对钻头进行全约束,即零位移约束[13]。添加Displacement(位移)约束,选择施加约束面并设置各坐标位移均为0,单击Solve求解。

3.2 模态结果分析

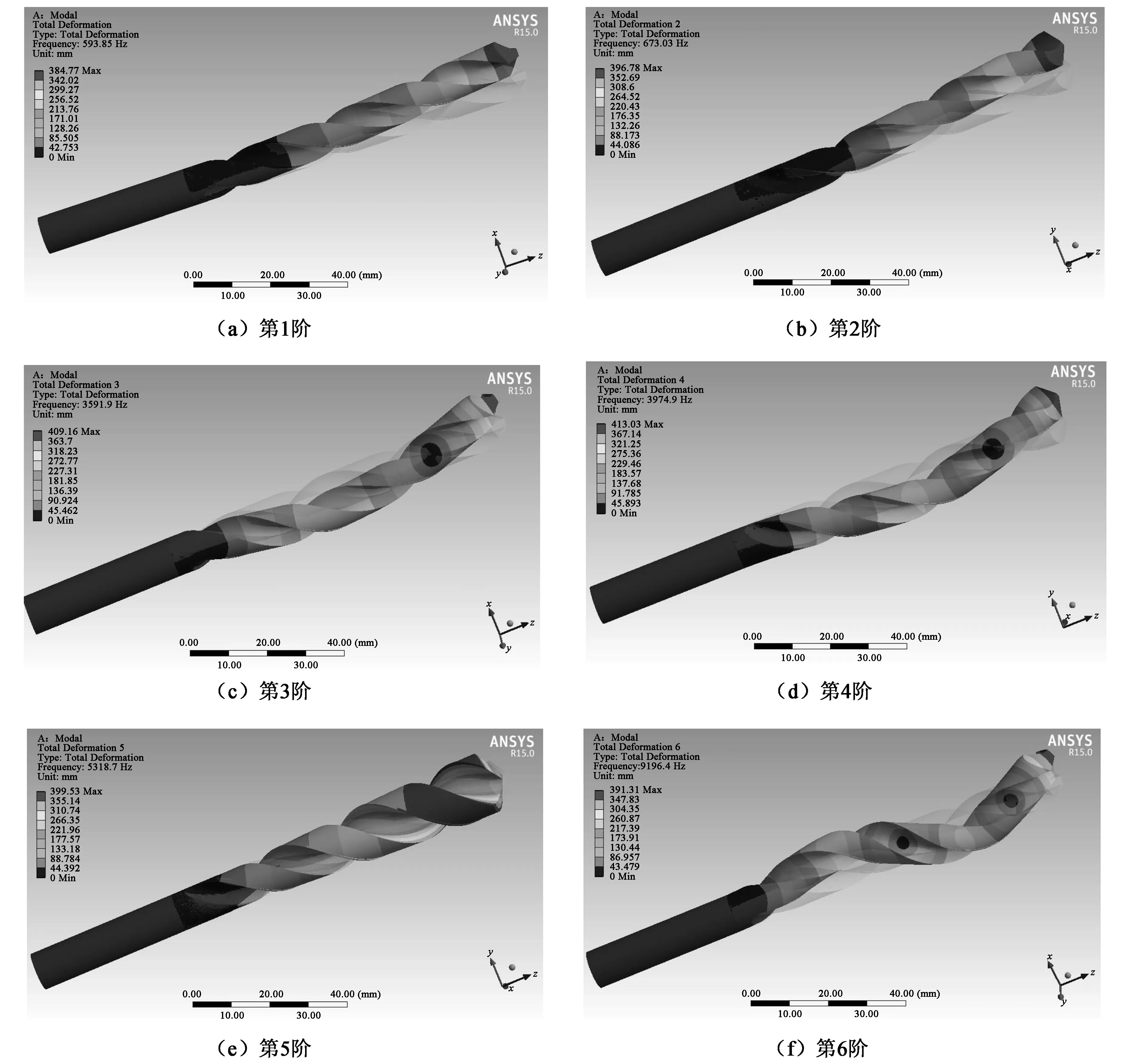

设置麻花钻在3种不同夹持长度情况下前6阶的模态分析。对比分析可知,钻头的模态振型随固有频率的不同而变化,而各组间同阶振型的变化大致相似。其主要的振型变化大致分为3类,一是钻头的偏移,二是钻头的扭转变形,三是钻头钻尖的缩短或扩大。本文以麻花钻在夹持长度为40 mm时的情况为例,分析前6阶振型的变化及对钻孔质量的影响,结果如图10所示。

图10 麻花钻在夹持长度为40 mm时前6阶总变形分析云图

第1阶振型云图中的钻头受振动产生偏移,且主要集中在切削刃部分,钻柄处无明显变化,而钻头的偏移是影响钻孔同轴度偏差的主要原因。

第2阶振型云图与第1阶相比振型变化不大,但两阶振型偏移的方向成90°夹角,对钻孔质量的影响与第1阶相同。

第3阶振型云图相比前两阶,其振型除钻头偏移外,在钻头中部还发生了明显的扭转变形,其变形对于钻孔圆度误差有着严重影响。

第4阶振型云图振型与第3阶相似,但偏移、扭转变化更为明显,对于钻孔圆度误差的影响更大。

第5阶振型云图与前4阶有明显区别,钻刃长度缩短,且钻尖明显扩大,呈纺锤状,其变形造成了钻孔孔径的严重超差。

第6阶振型云图的振型已经发生了严重的S形扭转变形,对于钻孔质量的影响是最为严重的。

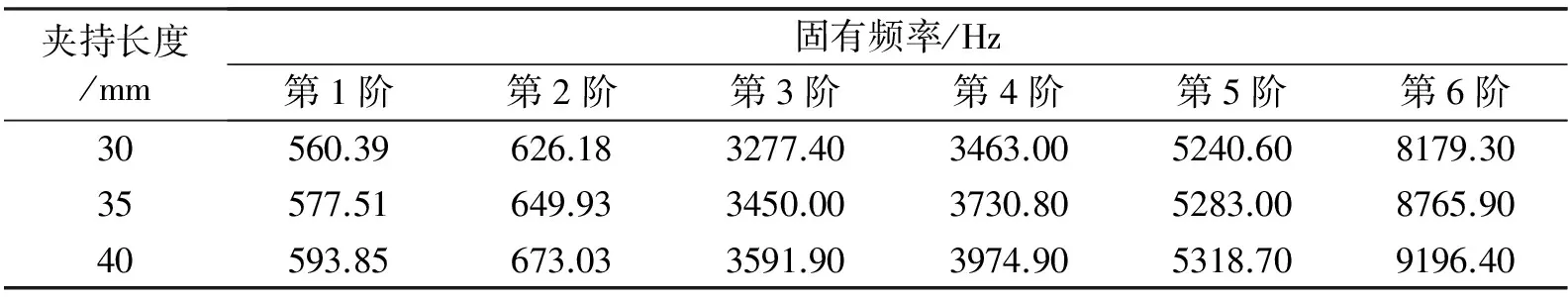

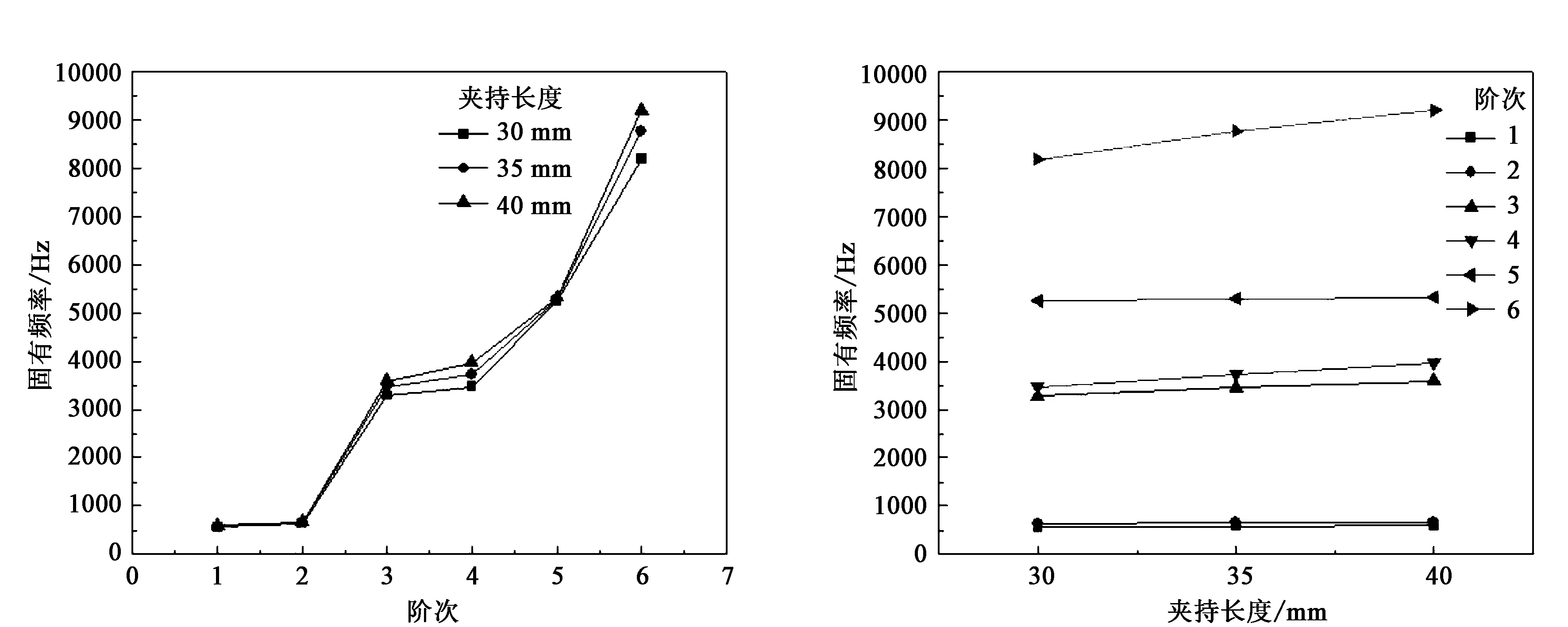

根据麻花钻在不同夹持长度情况下的各阶振型可知,由钻头振动产生的钻头偏移、扭转变形及钻尖的变形是影响钻孔质量的主要原因,严重弯曲变形时甚至会导致钻头折断。由模态分析数据(见表2)及图11可知,在不同阶次中钻头的固有频率随阶次的增大而增大,同阶中随夹持长度的增加而增大。因此,可以通过增加钻头的夹持长度来缩短钻头的悬臂长度,从而增强钻头的刚度,此外,其固有频率的增大,也有利于消除或减少钻头在低频状态下的不良振动。

表2 麻花钻在不同夹持长度情况下的模态分析数据(固有频率)

(a) 阶次-固有频率 (b) 夹持长度-固有频率图11 麻花钻固有频率的变化趋势

4 结 语

(1)本文利用UG软件在麻花钻螺旋线法平面内,以实际钻头刃沟铣刀轮廓生成前刀面,并基于锥面刃磨原理,以两面自然相交生成后刀面的建模方法,不仅可以生成更加符合实际的麻花钻三维模型,而且可有效避免人为选取外缘点确定主切削刃而造成的误差,对于后续麻花钻钻削加工的性能分析具有重要意义。

(2)根据实际钻削过程,通过对麻花钻动力学模型的建立与分析,阐明了钻头在钻削过程中的受力不均是影响钻孔定心精度的主要因素。并结合ANSYS软件完成了对麻花钻在3种不同夹持长度下的模态分析。通过各阶振型云图及模态分析数据可知,钻头的固有频率随着钻头夹持长度的增加而增大,且较大的固有频率有助于消除或减少在低频状态下的不良振动。同时,增大夹持长度也可提高钻头的刚度,从而提高钻孔质量。

(3)通过对麻花钻的模态分析,研究了麻花钻自身固有属性对于钻孔质量的影响,为改善麻花钻的结构设计、避免共振的产生、提高钻孔质量打下了理论基础。

[1] GALLOWAY D F.Some experiments on the influence of various factors on drill performance[J].1957,140(9):171-182.

[2] 阙银昌,李珊,王磊,等.基于UG的麻花钻三维建模研究[J].机械设计与制造,2007(6):176-178.

[3] 刘世瑶,耿芬然.深孔麻花钻的端截形及螺旋面的加工[J].河北冶金,2002(4):27-31.

[4] AGAPIOU J S,DEVRIES M F.On the determination of thermal phenomena during drilling——Part II.Comparison of experimental and analytical twist drill temperature distributions[J].International Journal of Machine Tools & Manufacture,1990,30(2):217-226.

[5] 南成根,吴丹,马信国,等.碳纤维复合材料/钛合金叠层钻孔质量研究[J].机械工程学报,2016,52(11):177-185.

[6] 胡立湘,李鹏南,陈明,等.TiAlN涂层钻头钻削钛合金的实验研究[J].宇航材料工艺,2016,46(2):48-52.

[7] 韩荣第,杨昌琪,吴健.麻花钻的数学建模及钻削过程有限元分析[J].工具技术,2008,42(4):52-58.

[8] 张利新,沈兴全,朱红霞,等.基于Pro/E与ANSYS的麻花钻模态分析[J].机械设计与制造,2013(10):221-223.

[9] 王忠魁,何宁,戴俊平.麻花钻内锥面刃磨法[J].工具技术,1997(10):13-16.

[10] 刘小川.轴向振动钻削微小钻头静动特性分析[D].太原:太原科技大学,2008.

[11] 宁明志,易建军,何云.整体硬质合金麻花钻刚度有限元分析[J].硬质合金,2007,24(2):99-102.

[12] 丁欣硕,凌桂龙.ANSYS Workbench 14.5有限元分析案例详解[M].北京:清华大学出版社,2014.

[13] 李超.基于有限元方法的钻头动静态分析与研究[D].武汉:华中科技大学,2009.

[责任编辑:魏 强]

Modeling and modal analysis of twist drill based on UG and ANSYS

SHEN Yu, BAI Hai-qing

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

In order to study the influence of inherent properties of twist drill on the quality of drilling, according to the actual manufacturing process of twist drill, UG software is used to generate the rake face in the plane of the twist drill. Based on the principle of conical grinding method, the main cutting edge and transverse edge of twist drill are determined with a two-way natural intersecting method, the twist drill flank face is established, and the three-dimensional modeling of twist drill is completed. According to the actual drilling process, the dynamic model of twist drill is established. The modal analysis of twist drill is carried out by ANSYS software. The effect of twist drill on its inherent properties under different clamping length is studied, and the structural design of twist drill is avoided. The study can provide a theoretical basis for improving the quality of drilling.

twist drill; UG; ANSYS; modal analysis

TG713+.1

A

2096-3998(2017)05-0011-07

2017-06-04

2017-06-23

陕西省重点科学研究计划项目(15JS016)

沈钰(1993—),男,江苏省泗阳县人,陕西理工大学硕士研究生,主要研究方向为数字化制造技术;[通信作者]白海清(1970—),男,陕西省横山县人,陕西理工大学教授,硕士生导师,主要研究方向为机械装备的设计与制造和数字化制造技术。