某载货汽车制动管漏油故障浅析

2017-10-24陈伟常庆军徐光辉

陈伟,常庆军,徐光辉

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

使用维修

某载货汽车制动管漏油故障浅析

陈伟,常庆军,徐光辉

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某载货汽车频繁发生感载比例阀出油钢管接头处漏油故障。文章使用QC改进方法,基于FTA对故障发生的原因进行排查分析,找到了导致钢管漏油的主要原因并提出了改进方案,经过验证,最终解决了感载比例阀出油钢管接头处漏油问题。

制动管;漏油;QC方法;FTA

CLC NO.: U471 Document Code: A Article ID: 1671-7988 (2017)20-150-04

引言

制动系统是汽车主动安全的重要组成部分,制动系统的每一个零部件都会对制动性能与行车安全产生影响。

制动管路作为制动系统的基础组成部件,是制动系统的“血管”。其重要性不言而喻。

某载货汽车在设计验证阶段不断发生感载比例阀进油钢管接头处漏油的故障,对产品的可靠性与车辆的安全性造成了巨大的负面影响。

1 故障描述

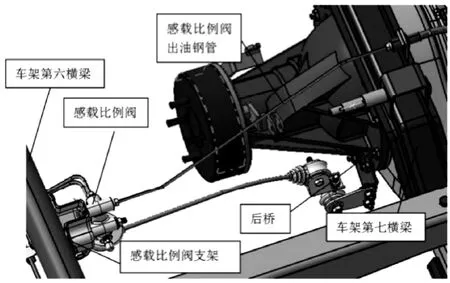

某 N1类载货汽车,使用双回路液压制动系统,制动系统匹配有感载比例阀,用于调整空满载时后桥制动器制动力矩,防止紧急制动时出现甩尾现象,感载比例阀在车辆的布置如图1所示。

感载比例阀阀体通过感载比例阀支架连接在车架第六横梁上,连杆座安装在后桥主减壳体上。感载比例阀出油钢管一端与感载比例阀出油口相连,一端连接在车架第七横梁上的焊接支架上。

图1 感载比例阀布置图

感载比例阀出油钢管在设计验证阶段频繁出现接头处漏油故障,漏油点均位于钢管在车架第七横梁的连接处,拆卸钢管进行观察,钢管喇叭口均存在不同程度的裂纹,如图 2所示。

图2 感载比例阀出油钢管漏油图片

2 原因分析

为了解决上述故障,成立了QC改进小组,并提出了把故障率降低至0.1%的预期目标。

2.1 FTA分析

对感载比例阀出油钢管漏油故障进行FTA分析。

图3 感载比例阀出油钢管漏油图片

2.2 制定末端因素确认计划

表1 末端因素确认计划

2.3 末端因子确认

(1)末端因子确认1。

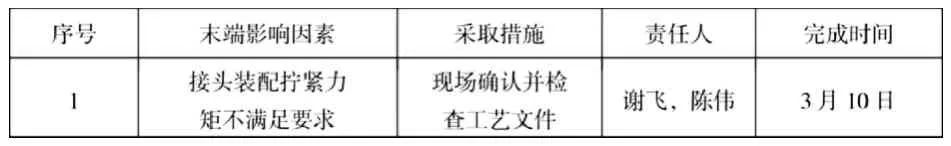

表2 末端因子确认1

制动油管接头两端连接件在连接螺母传递的扭矩作用下使密封面相互拟合,油管端部与连接件在螺母的拧紧力矩作用下,发生了塑性变形,力矩的大小影响了塑性变形的大小。关键工序对管路接头有力矩要求:16N.m-18N.m。

图4 接头安装工艺卡

现场抽检制动钢管拧紧力矩10次,均符合标准要求。因素1非要因。

表3 拧紧力矩确认表

(2)末端因子确认2。

表4 末端因子确认2

制动油管接头的配合方式:90°喇叭口与84°圆锥链接件相结合,如图5所示:

图5 管接头配合示意图

90°扩口后锥面厚度应该在1.4±0.2mm(2倍壁厚)。

图6 接头内锥面实测

根据作业指导卡对接头内锥面实测,测试结果均满足设计要求,非要因。

(3)末端因子确认3。

表5 末端因子确认3

钢管实物偏长或偏短会造成装配后钢管内部存在应力,导致钢管在管口断裂。对钢管尺寸进行精测,均符合尺寸要求,非要因。

图7 钢管尺寸精测

(4)末端因子确认4。

表6 末端因子确认4

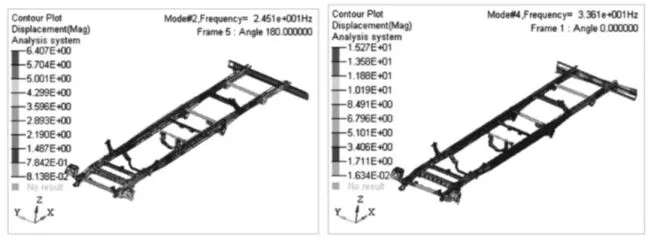

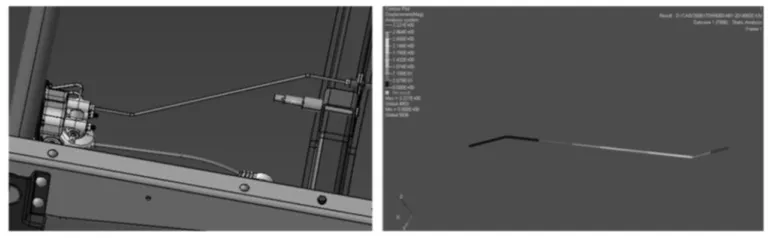

分别对车架与钢管进行模态分析:

图8 钢管模态分析

图9 车架模态分析

钢管一阶固有频率113HZ,二阶固有频率114HZ,车架一阶固有频率25.3hz,二阶固有频率34.16HZ,二者无共振可能性。非要因。

(5)末端因子确认5。

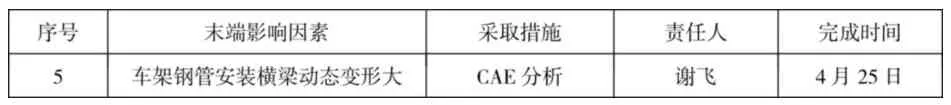

表6 末端因子确认5

模拟车辆使用路况,分析车架上钢管安装横梁在使用过程中的扭曲变形情况:

图10 不同工况下的车架第六横梁变形

表7 不同工况下的车架第六横梁变形量

使用中车架最大累计变形为 5.32mm。车架钢管安装横梁变形量超出了钢管的允许最大变形量,导致钢管受扭开裂。要因。

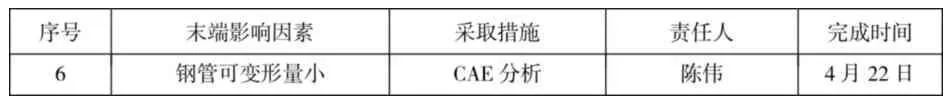

(6)末端因子确认6。

表8 末端因子确认6

图11 钢管变形量分析

经过分析校核,钢管最大允许变形量 2.02mm,钢管允许变形量小,导致在车架扭曲变形时被拉伤开裂。要因。

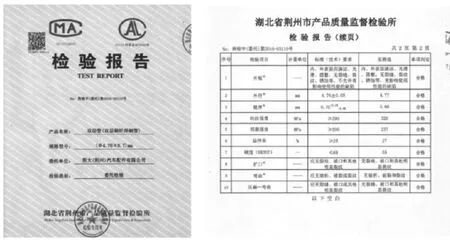

(7)末端因子确认7。

表9 末端因子确认7

制动钢管的硬度、抗拉强度、屈服强度及延伸率不合格将导致制动钢管耐振动性能下降,制动钢管在经过一段时间的振动后易发生断裂。

对钢管进行材质化验、OTS试验,均满足YB/T 4164规定的要求。非要因。

图12 钢管OTS试验报告

2.4 要因确认

通过对前期列出的可能原因进行一一排查,最终确定了感载比例阀钢管开裂的主要原因为:

(1)车架钢管安装横梁动态变形大。

(2)钢管可变形量小。

3 制定对策

根据以上分析,基于5W1H原则,制定如下对策:

表10 对策表

4 对策实施

措施一、车架增加内护板

在车架第一二横梁、第三四横梁、第五六横梁之间增加内护板,提高车架的刚度。CAE分析结果显示达到预期要求。

图13 车架增加内护板示意图

图14 车架刚度分析

经过分析,增加内护板后,车架第六衡量使用变形量为3.1mm。方案可以实施。

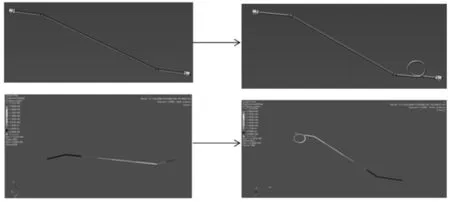

措施二、钢管设计为螺旋钢管

钢管为“Z”形结构,长度短,理论允许拉伸量为2.02mm。把钢管设计为螺旋钢管结构,螺旋半径 R20,圈数 1,优化后可拉伸量增大至15mm。方案可实施。

图15 钢管变形量对比分析

5 效果检查

5.1分别在三台可靠性验证车辆上进行验证,无感载比例阀出油钢管漏油故障;

5.2市场自2016年6月份-8月份累计销售约220台车辆,市场无感载比例阀进油钢管的故障反馈;

5.3改车型为基本型车型,在后续变形变动开发的车型两个车型(制动管路布置相同)中均没有发生感载比例阀出油钢管漏油故障。

6 总结

至此,已经完成了对感载比例阀出油钢管接头处开裂漏油故障的整改与验证,并取得了预期的效果。通过修改技术文件、编制A3报告、更新DFMEA等措施对整改成果进行了固化。

本文基于QC的思路对某载货汽车制动管漏油故障进行了原因分析,排查要因,提出改进措施并进行验证,最终取得了预期效果。

参考资料

[1] 余志生.汽车理论.[M]机械工业出版社.2000.

[2] 基于 HYPERWORKS的结构优化设计技术.机械工业出版社.2017.11.

[3] 王霄峰.汽车底盘设计[M].清华大学出版社.2010.

Analysis of Oil Leakage in Brake Pipe of a Ttuck

Chen Wei, Chang Qingjun, Xu Guanghui

(Technique center, Anhui Jianghuai Automobile group CO. LTD., Anhui Hefei 230601)

The oil leakage of the oil outlet pipe joint of a load sensing proportional valve is frequently occurred in a truck. In this paper, using the improved QC method, investigation and analysis of causes of the occurrence of the fault based on FTA,found the main causes of pipe leakage and put forward the improvement scheme, after verification, the final solution to the load sensing valve into the oil pipe joint leakage problem.

brake pipe; oil leakage; QC methods; FTA

U471 文献标识码:A 文章编号:1671-7988 (2017)20-150-04

10.16638/j.cnki.1671-7988.2017.20.052

陈伟,主管工程师,就职于江淮汽车集团股份有限公司技术中心。