麦弗逊悬架下摆臂分析及优化

2017-10-24袁世林宛银生周磊许生

袁世林,宛银生,周磊,许生

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

麦弗逊悬架下摆臂分析及优化

袁世林,宛银生,周磊,许生

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于某车型下摆臂模型为研究对象,以底盘多体动力学模型模拟下摆臂在极限工况载荷作用下受力状态,提取得到载荷值,利用HyperWorks建立其有限元模型,并进行下摆臂强度分析。分析结果显示在下摆臂上下板翻边搭接缺口处应力较大,对下摆臂此处进行结构优化,并再次进行分析计算,结果表明优化后的下摆臂满足强度要求。同时对下摆臂进行静刚度分析和屈曲分析,分析结果表明下摆臂静刚度和屈曲均满足要求。

下摆臂;强度;优化;静刚度;屈曲

CLC NO.: U461.6 Document Code: A Article ID: 1671-7988 (2017)20-111-03

前言

下摆臂作为汽车悬架系统中传力和导向的重要部件,其一端通过橡胶衬套与副车架连接,另一端通过球铰与转向节连接,将作用在车轮上的各种力传递给车身,并保证车轮按照一定轨迹运动。由于下摆臂的实际工况载荷比较复杂,在其所受的应力达到材料许用应力的情况下,局部位置可能产生开裂,影响正常使用,甚至影响到整车的可靠性。

本文根据极限工况载荷作用下的下摆臂,从多体动力学提取得到载荷值,进行下摆臂强度分析,并应用“惯性释放法”获得不同工况下的下摆臂应力分布特征;据此确认易出现应力较大的部位,并进行结构优化,确保下摆臂满足强度要求。同时进行静刚度和屈曲分析使产品达到使用要求。

1 麦弗逊悬架动力学分析

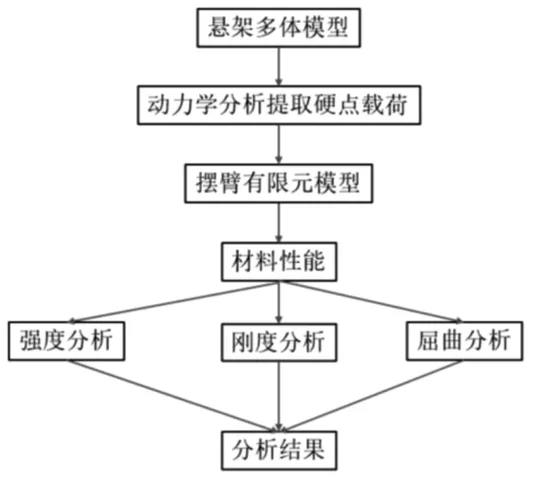

本次分析模拟四种极限工况:垂直,转向,制动,起步四种工况,通过多体动力学载荷分解得到相关硬点的载荷输入,进行有限元强度分析。具体分析流程如图1所示。

图1 下摆臂分析流程

1.1 工况分析

在车辆行驶的正常工况下,与会遇到一些极限行驶的环境。常见的极限工况主要有:车辆满载行驶通过凹坑或凸坎时,车辆受到路面的冲击,作用在下摆臂上的垂向力;在制动工况下,车辆受到的最大纵向制动力;当车辆转向时,由于离心力的影响,作用在下摆臂上的侧向力。在保证车辆与实际行驶工况一致的条件下,确认下摆臂在极限工况下受到载荷和约束[1]。根据下摆臂受到的极限静载工况,结构应力以下面4种工况进行分析。

(1)起步工况 车辆处于满载时,在起步1g状态下,下摆臂的应力分析主要是检查 CAE模型以及施加的约束能否得到满足工程意义的结果。

(2)垂直工况 车辆弹簧承载3.5g的质量时,下摆臂应处于上极限状态。

(3)制动工况 车辆以极限减速度1g制动时,由于惯性力的作用,车辆的轴荷发生转移,大约能使前轴的轴荷增加四分之一。

(4)转向工况 车辆在1g侧向加速度下转向时,前(后)轴荷内侧载荷大部分转移到外侧车轮上,同时承受侧向力作用。

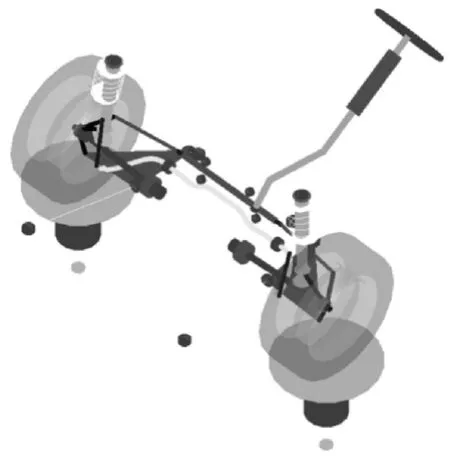

1.2 ADAMS软件提取载荷

本文将采用ADAMS软件仿真麦弗逊前悬架在四种典型工况下,下摆臂 3个硬点所受的力和力矩。在 ADAMS/Car模块下,建立前悬架模型并进行装配,根据实车参数,完成质量、硬点、衬套、弹簧和减振器特性等数据的设定。所建模型如图2所示。

图2 前悬架模型图

2 结构应力分析

2.1 建立Hypermesh有限元模型

根据载荷情况,应用“惯性释放法”,对下摆臂进行结构应力分析。由于下摆臂钣金件结构复杂,小特征较多,故建模中采用四面体网格进行划分。在几何清理中,合并几何模型中的的自由边、修复小曲面、查找特征(如肋板、倒角、凸缘等)[2]。清除小于给定尺寸的小孔、清除边倒角、在孔附近添加 Washer单元层。避免局部小特征造成不能进行网格划分的困难。为提高建模精度[3],在经过多次试划分的基础上,选取较小的单元尺寸3mm[4],并对倒角和曲率变化的地方进行细化,提高有限元模型与几何模型的一致性。对前下摆臂进行网格划分后的有限元模型如图3所示,该前下摆臂有限元模型共有18120个节点,18739个单元。

图3 下摆臂有限元模型

2.2 材料参数

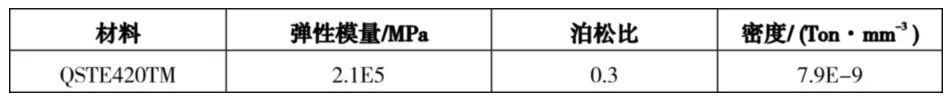

对前下摆臂模型建立材料属性,如表1所示。

表1 下摆臂材料属性

2.3 强度分析结果

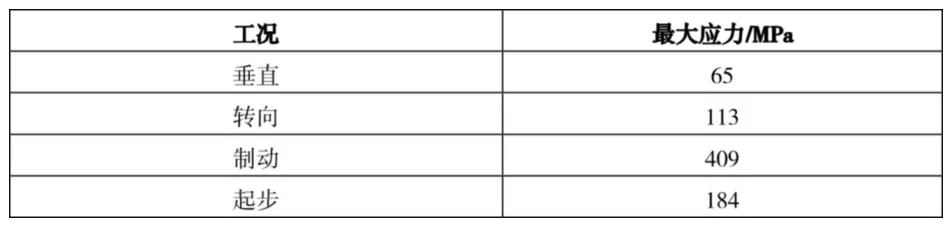

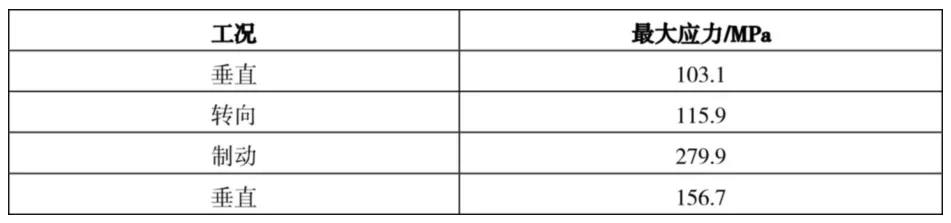

前摆臂各工况下最大应力值如表2所示。

表2 各工况下前摆臂应力结果

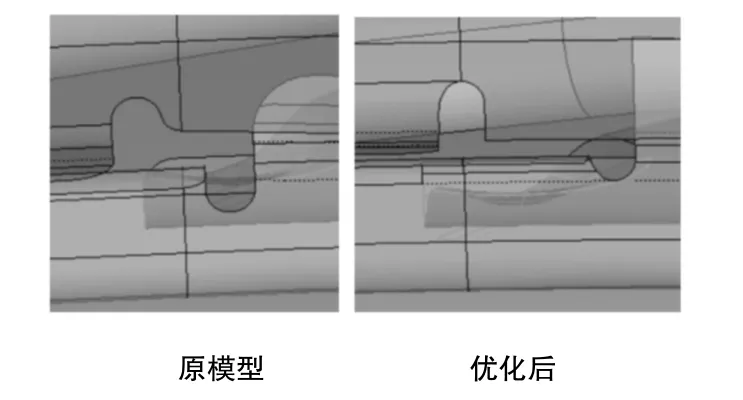

2.4 下摆臂的优化与验证

通过上述对下摆臂结构的有限元分析,己找到下摆臂结构设计中应力集中之处。因此,需对分析所得的安全系数较低的位置进行结构优化。在上面结构的分析中发现,下摆臂在制动工况下其最大应力值接近材料的屈服极限,其最大应力发生在下摆臂上下板搭接的钣金缺口处,在实际样件焊接时此处也易出现虚焊,故以下摆臂此处缺口为下摆臂优化和改进的主要目标。通过把上下板搭接的钣金缺口位置错开,提高加强板的高度的优化方法,这样钣金缺口焊接时能直接把缺口和加强板焊接在一起,避免此处出现虚焊等焊接缺陷。基于上述思想,结构经优化后的下摆臂模型如图4所示。

图4 对上下板钣金缺口优化前后对比

表3 各工况下前摆臂应力结果

从优化前后下摆臂最大应力值对比来看,下摆臂在制动工况下的最大应力值大大的降低了,满足了设定的强度安全系数要求。

3 其它性能分析

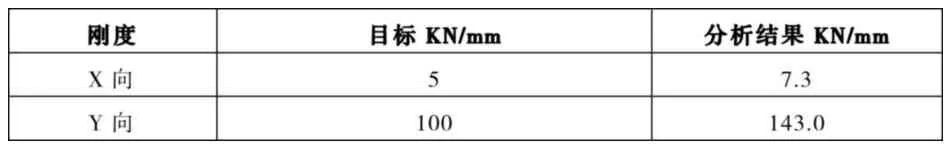

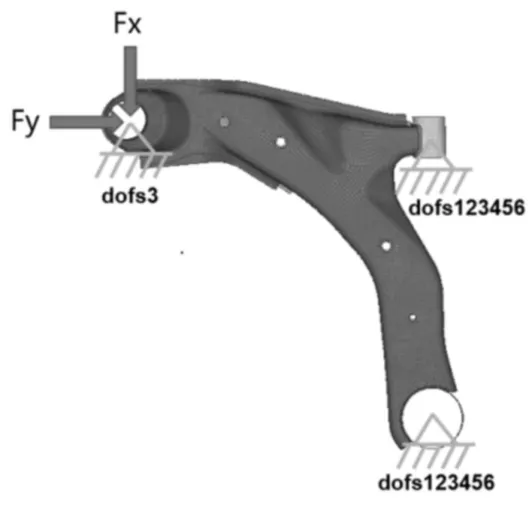

3.1 静刚度分析

下摆臂进行静刚度加载边界条件如图5所示,约束下摆臂前后安装点的平动,球头约束Z向平动,在各安装支架硬点分别加载Fx、Fy,Fx = Fy =1000N。分析结果见表4,分析结果表明下摆臂静刚度满足要求。

图5 下摆臂静刚度约束模型

表4 下摆臂静刚度分析结果

3.2 屈曲分析

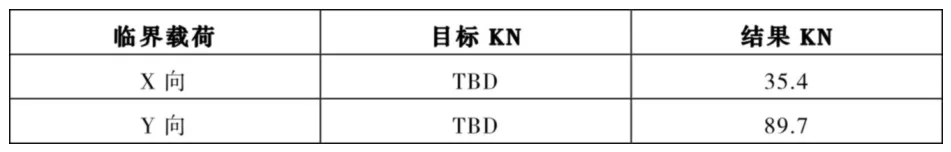

下摆臂进行屈曲分析加载边界条件如图6所示,约束下摆臂前后安装点的平动,球头约束Z向平动,在各安装支架硬点分别加载Fx、Fy。分析结果见表5,分析结果表明下摆臂屈曲满足要求。

图6 下摆臂屈曲约束模型

表5 下摆臂屈曲分析结果

4 结论

本文以某乘用车麦弗逊悬架的下摆臂为研究对象,首先进行结构的有限元强度分析,获得原设计方案中的安全系数低的地方主要集中于下摆臂上下板搭接翻边缺口处,通过把上下板搭接的钣金缺口位置错开,并提高加强板高度的优化方法,并对优化后的结构再次分析计算,结果显示优化后的下摆臂满足设定的安全系数要求。然后,对下摆臂进行静刚度分析和屈曲分析,分析结果表明均满足设计要求,较好验证了下摆臂整体设计效果。

[1] 史建鹏,管欣.悬架下摆臂的疲劳寿命分析[J].汽车工程,2013.35(3): 256-260.

[2] 杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(01).

[3] Zilincik S,Defrank J,et al.A New Approach to Evaluating Spot Welds for Automotive Durability [C].International Body Engineering Con-ference & Expositiong,Detroit,Michigan.United States,1998.9.

[4] Topa M M,et al.Fatigue Failure Prediction of a Rear Axle Housing Prototype by Using Finite Element Analysis[J].Engineering Failure Analysis,2009(16):1474-1482.

Optimization Design of Macpherson Suspension Lower Control Arm

Yuan Shilin, Wan Yinsheng, Zhou Lei, Xu Sheng

( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

Model as the research object, based on a model lower control arm to the chassis multi-body dynamics simulation model of lower control arm stress under the working condition of the limit load, extract load value, its finite element model was established based on HyperWorks, lower control arm strength analysis was carried on.Analysis results show that in the lower lower control arm stress is larger, flanging lap gaps to structural optimization of lower control arm here, and carries on the analysis and calculation again, the results show that the optimized lower control arm to meet the strength requirement.The static stiffness analysis and buckling analysis of the lower control arm are analyzed, and the results indicate that the static stiffness and buckling of the lower arm can satisfy the requirements.

Lower Control Arm; Strength; Optimization; Static Stiffness; Buckling

A 文章编号:1671-7988 (2017)20-111-03

10.16638/j.cnki.1671-7988.2017.20.039

袁世林(1988-),男,助理工程师,硕士,研究方向是底盘悬架系统设计。