后悬架板簧非线性动力学仿真

2017-10-24谢亮朱小龙

谢亮,朱小龙,2

(1.重庆三峡医药高等专科学校 药学系,重庆 404120;2.重庆市抗肿瘤天然药物工程技术研究中心,重庆 404120)

后悬架板簧非线性动力学仿真

谢亮1,朱小龙1,2

(1.重庆三峡医药高等专科学校 药学系,重庆 404120;2.重庆市抗肿瘤天然药物工程技术研究中心,重庆 404120)

针对静强度分析难以准确模拟钢板弹簧后悬架板簧各片之间的动力接触问题,文章以某车型钢板弹簧后悬架为例,在起跳工况下,运用非线性动力学仿真模拟板簧在动载荷持续0.02s下的应力状况。分析结果表明,非线性动力学分析能够准确的模拟板簧的接触过程,并得到板簧的最大应力值及其变化规律,为改进板簧结构设计提供科学依据。

钢板弹簧;有限元;非线性;动力学仿真

CLC NO.: TH131.3 Document Code: A Article ID: 1671-7988 (2017)20-102-03

前言

钢板弹簧后悬架是汽车悬架的一种,在大客车和货车上应用广泛,板簧是其弹性元件,其功用是缓和不平路面对车身造成的冲击。板簧是由若干长度不一、宽度相等的合金钢弹簧片叠加而成的近似等强度弹性梁,最上面的称为主片,两端弯成卷耳状,卷耳内装有弹簧销与固定在车架上的支架或吊耳作铰接连接。钢板弹簧各片之间通过中心螺栓连接起来,钢板弹簧工作时靠各片之间的摩擦来衰减车身的振动和车轮来自路面的冲击力[1-2]。

目前对钢板弹簧的有限元计算都是集中在静强度计算,很难精确的模拟出板簧各片之间的动力接触问题,本文以某款MPV后悬架钢板弹簧为例,运用Pro/e软件建立其三维模型,导入有限元前处理软件Hypermesh中对其进行网格划分、赋予材料属性,利用大型非线性有限元软件 ABAQUS/Explicit对其进行非线性动力学分析[3-4]。

1 钢板弹簧有限元运动方程

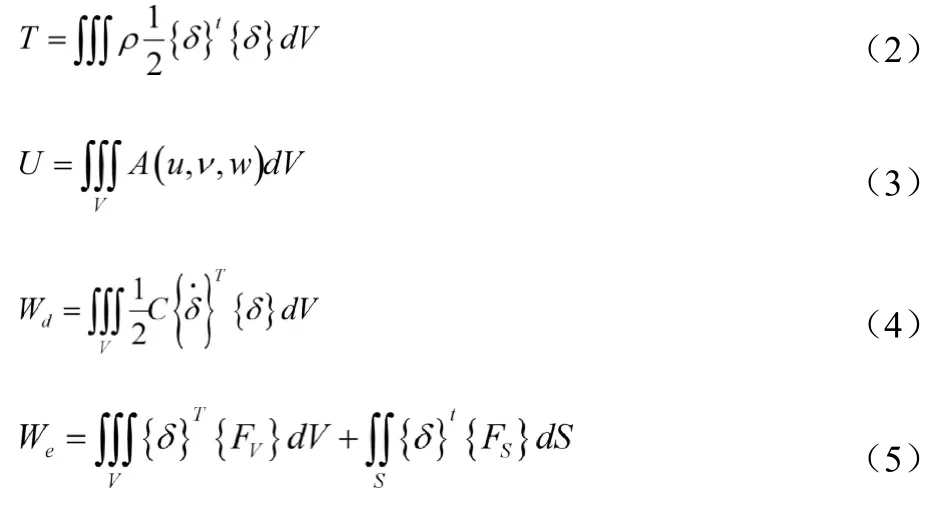

有限元运动方程的建立基于动态问题的变分原理,即Hamilton原理,这一原理中的拉格朗日泛函定义为[5-6]:

式中:T为物体的动能;U为物体的应变能;Wd为阻尼力势能;We为外力势能;

式中:ρ为质量密度;{δ}为位移列向量;u,v,w均为时间t的函数;C为粘性阻尼系数;FV为体积力行向量;FS为表面力行向量;

由Hamilton原理知,使拉格朗日泛函为极小的位移才是真实的,所以有:

式(6)等参元分析有:

式中:{δe}为节点位移列向量;[N]为形状函数矩阵;[B]为形状函数导数矩阵;

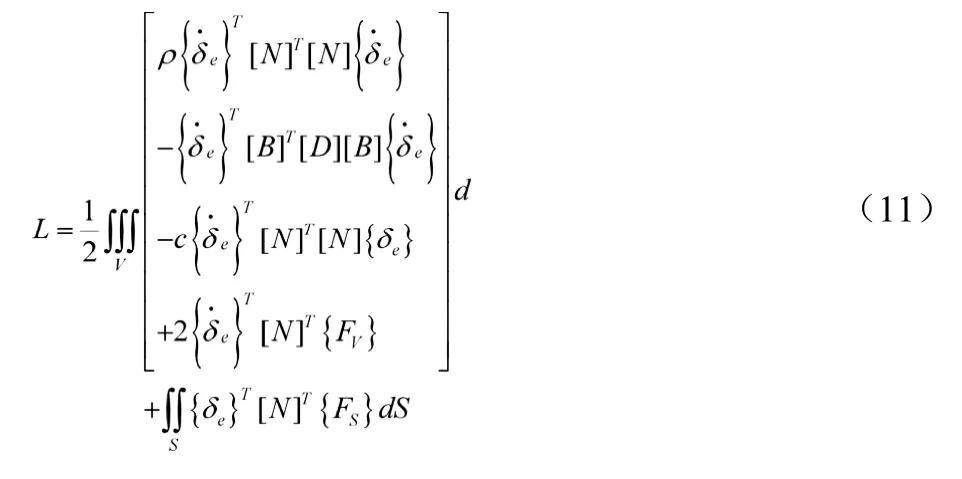

将式(7)(8)(9)(10)带入式(1),得到拉格朗日泛函为:

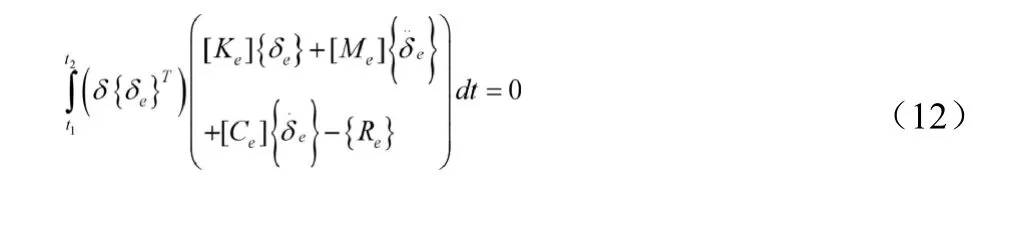

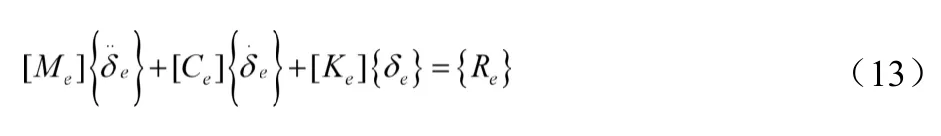

应用Hamilton原理,在时间区间[t1,t2]上对L积分,并使其积分等于零,则式(11)变为:

以单元的运动方程式为基础进行组合及叠加,得到结构整体的运动方程式:

2 有限元模型的建立

有限元模型建立的是否合理直接影响到计算结果的精确性。该后悬架主要由后轴、板簧、前后支架、限位块支架、后吊耳和减振器等组成,在建立其有限元模型时,板簧采用C3D10M六面体单元模拟,共15760个单元,26136个节点;前后支架、后轴、限位块支架和后吊耳都采用S4R单元建模,共11908个单元,12208个节点;U型螺栓采用C3D8R单元建模,共976个单元,1902个节点;减振器采用SPRINGA单元模拟,设置单元属性。有限元模型如图1所示,后悬架各部件材料,前部支架、后部支架和后吊耳支架采用材料B180H1,板簧采用材料MnAl16,后轴、限位块支架采用材料ST45;各材料相关参数如表1所示[7]。

图1 某车型钢板弹簧后悬架有限元模型

表1 后悬架使用的材料参数表

3 约束与加载

在进行板簧非线性有限元动力学分析时,为得到更贴合实际的计算结果,必须进行正确的施加载荷与约束。本论文以某车型钢板弹簧后悬架为例,运用非线性有限元动力学模拟板簧的在起跳工况下的应力状况。起跳工况采用2.5g加速度,本文起跳工况的动载荷为20580N,在轮心处施加,并且动载荷持续一段时间(0.02s),直到板簧上移至与施加20580N静力相当的上跳位置;并且模拟了板簧的卡扣功能,卡扣与板簧之间定义模拟。通过动载荷分析直接得到板簧以及车身连接支架的应力状况。

4 非线性动力学计算结果

由图2可看出,随着加载时间的增加,板簧的上跳量也随之增加,板簧上的应力也随之变大,在T=0.02s时,后悬架的应力最大。

图2 后悬架在不同时刻的整体应力云图

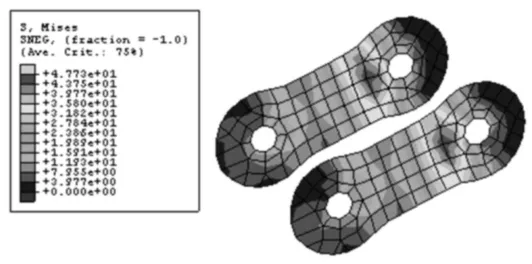

图3 T=0.02s时板簧的应力云图(σmax=979.4MPa)

由图3到图4可以看到整个模型的最大动应力发生在板簧上,大小为979.4MPa,小于其材料屈服应力(1171.3MPa);后轴在板簧的变形过程中发生轻微的弯曲,其应力的大小为412.3MPa,略高于其屈服应力。

图4 T=0.02s时后轴的应力云图(σmax=413.3MPa)

由图5、图6可以看出:与板簧连接后支架的最大应力为 161.2MPa,小于材料的屈服极限(239.2MPa);后吊耳连接板的最大应力为 47.7MPa,小于材料的屈服极限(239.2MPa)。

图5 T=0.02s时后部支架的应力云图

图6 T=0.02s时后吊耳连接板的应力云图

5 结束语

钢板弹簧在工作过程中,板簧产生弯曲大变形、各片之间相互接触和摩擦,在静力学分析时很难准确模拟板簧之间的接触过程。本文运用非线性动力学仿真软件 ABAQUS/Explicit在起跳工况下对其进行动态模拟仿真,准确分析了板簧在不同时刻的应力分布状况,分析结果表明,在 T=0.02s时板簧的最大动应力为979.4MPa,后轴在板簧变形过程中产生轻微弯曲,其最大动应力为412.3MPa,略高于其材料屈服极限,板簧连接后支架及后吊耳连接板都满足要求;从分析结果能楚看到板簧的动应力位置的变化,为后续结构设计提供参考依据。

[1] 王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010:241-297.

[2] 王望予. 汽车设计[M]. 北京: 机械工业出版社, 2006.

[3] 凌荣江. 汽车板簧的建模及非线性分析[D]. 南京航空航天大学, 2008.

[4] 江红旗. 汽车钢板弹簧三维设计与力学分析[D]. 武汉理工大学,2011.

[5] 戴进. 齿轮齿根动应力分析及其结构优化设计[D]. 中南大学, 2008.

[6] 曾攀. 有限元基础教程[M]. 北京:高等教育出版社, 2009.

[7] 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京:机械工业出版社, 2013.

Nonlinear Dynamics Simulation for Leaf Spring of Rear Suspension

Xie Liang1, Zhu Xiaolong1,2

( 1.Chongqing Three Gorges Medical College Depart of Pharmacy, Chongqing 404120; 2.Chongqing Engineering Research Center of Antitumor Natural Drugs., Chongqing 404120 )

For the static strength analysis, it is difficult to accurately simulate the contact problems between each piece of the leaf spring for rear suspension. This paper takes a vehicle rear leaf spring suspension for example, in the take-off conditions,the use of nonlinear dynamics to simulate the leaf springs under dynamic load stress condition of continued 0.02s. The results show that nonlinear dynamic analysis process can accurately simulate the contact leaf springs, and get the maximum stress value and its variation of the leaf spring. Scientific evidence is provided to the structure of the leaf spring design improvements.

Leaf-spring; FEM; Nonlinear; Dynamic simulation

TH131.3 文献标识码:A 文章编号:1671-7988 (2017)20-102-03

10.16638/j.cnki.1671-7988.2017.20.036

谢亮(1989-)本科,助教,主要从事机械零部件设计制造方面的研究,重庆万州 重庆三峡医药高等专科学校药学系。

2016苗圃工程校级课题-钢板弹簧式后悬架整体结构强度分析方法(2016mpxz24)。