基于Alias的汽车整车A级曲面设计和品质评价

2017-10-24王军社

王军社

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于Alias的汽车整车A级曲面设计和品质评价

王军社

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章介绍了整车A级曲面设计的一般流程及构建原则,以某汽车整车A级曲面实现为例,通过车身曲面的特征划分、主、辅曲面构建及曲面质量评价等设计过程,探讨了实现汽车A级曲面建模和曲面质量检测的重要技术和方法。

A级曲面;曲面构建;品质评价

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)20-29-05

引言

随着现代汽车工业技术的快速发展和人们生活质量、审美需求的不断提高,汽车外型设计在整车设计中占据非常重要的地位。一辆总体设计优良的车型在市场竞争的成败,除了其品质、性能上的体现,还取决于其外形是否能吸引顾客。所以,如何利用现代设计方法,加快整车总体和外观设计,缩短整车的设计周期,提升整车的设计和制造工艺水平,实现产品不断的更新换代,顺应、满足不断变化发展的市场需求。

本文探讨了汽车整车A级曲面的设计流程和构建原则及自由曲线、曲面在 Alias中的描述方法和几何特性,并以某款汽车外饰曲面构建为实例,通过曲面的几何特征划分,主、辅曲面构建以及曲面品质检测、评价等设计过程,探讨了在Alias中实现汽车 A级曲面建模和曲面品质评价方面的重要技术和方法。

1 整车A级曲面设计流程和制作原则

A级曲面定义:它是具有最高质量、高反光同时具有简洁、干净、优美的面片结构的数字曲面模型。事实上A级曲面没有十分严格的数学描述也没有十分严格的概念定义。

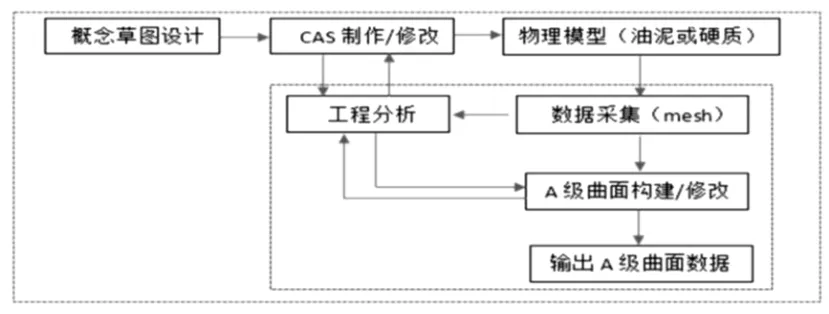

1.1 整车A级曲面设计流程

在汽车工业早期,一辆汽车的开发、诞生,主要是依靠创始人或者设计师对市场敏锐的预见力来决策,汽车发展到今天,已转变为由市场引导设计,所以一辆汽车的开发首先是市场定位,接着开始车身总体布置方案,方案确定后,进入车身外造型设计阶段。设计师根据总体布置图布置要求(主要是空间),进行概念草图绘制(草图是设计师进行创意设计,快速扑捉设计灵感的最佳途径)。期间要经过不断的评审、修改,完成造型创意设计后,进入效果图设计阶段,主要目的是对前期的概念设计做进一步的细化,使其效果非常真实,最终给高层领导评审。

下一步是数字模型制作阶段,建模师需将选定的二维效果图方案转化为三维的数字模型,再经过内部评审、修改数字模型,将最后确定的数据模型反馈到小比例模型(1:4),一般会同时制作四个不同小比例模型方案,最终选定两个方案进行下一步1:1模型制作,经过反复评审、工程校核、修改、完善,最终选定一个符合要求的1:1全尺寸油泥模型,并将最终确定的全尺寸油泥模型,通过逆向工程,形成计算机数据模型。该数据模型是用于后期工程输入的依据,因此数字模型构建需要达到A级曲面标准。

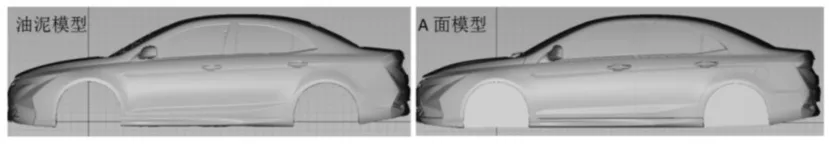

整车外外表面A级曲面完成后,发布数字模型,转入后期工程,也就意味着该车的外造型设计阶段到此结束。从下图1中可以看出,如何由油泥模型得到的点云数据,快速的实现高品质的曲面的构建,成为整车A级曲面非常关键的一个环节。

图1 整车A级曲面设计流程

1.2 整车A级曲面制作原则

奔驰、宝马、奥迪等大品牌的车身型面感觉非常饱满,光影流动,非常炫目,这其中除了本身这些大品牌的生产、制造工艺以及质量控制高于一般厂商之外,另外一个重要的因素,是在产品设计阶段,这些厂商对车身A面的品质要求是非常苛刻的。因此,对于任何一个汽车整车制造商,想要推出一款外观品质优良、造型饱满、光影自然流动的车身,就必须在设计阶段建立完善的A级曲面制作标准或原则。当然后期的生产制造工艺(尤其是喷涂工艺)对车身视觉品质感有很大的影响。

以下是A级曲面制作的一般原则:

1)完全满足工程需求;在工程允许范围内,可自由创意,实现造型的最优化。

2)避免造型面干、瘪、平,出现光影暗区;高可见外造型面,主要在曲率方向上,曲率>5% = f=H/L(弧高/玄长)。

3)对于逆向工程,在满足模型外表面造型趋势下,曲面光顺第一;点云逆向过程中,曲面光顺与精度往往是一对矛盾,为了保证好的曲面品质,特殊区域A面与点云最大偏差可以1-2mm。

4)造型特征应和效果图或者模型一致;在工程范围内,最大限度的满足造型设计。

5)连续性要求;一般位置偏差G0<0.005mm,切向变化G1< 0.16度,曲率变化G2< 0.005,符合这样的标准才能确保曲面在光照下没有瑕疵。G3连续不做强制要求,汽车纵向对称平面和车身钣金主曲率面区域需要逼近G3光顺。(美系中GM要求低一些,日系和欧系要求高一些)

6)高光和斑马纹优美,与油泥模型高光和斑纹走势一致;首先确保油泥模型有一个好的表面质量,油泥模型 Mesh高光和斑马纹走势满足造型要求。

7)最简洁的线、面表达造型原则;曲面阶数不超过6-8阶,单一曲面单凸或单凹。

8)单独一个曲面在UV方向保证曲率的连续性及变化趋势的一致。

9)使用多种数学工具检查A级曲面,视觉上不能有瑕疵。

2 整车A级曲面构建

Alias作为工业设计领域的标准软件,提供了非常强大曲面构建和检测功能,能够快速实现汽车外表面曲面建模和和曲面品质评价及模型可视化展示。在汽车整车中汽车车身(俗称白车身)是汽车外形的最为重要的部分,由于为钣金件,具有很强的光反射特性,具有极高的外表面品质要求。而前后保险杆作为整车造型风格的重要体现,一般为塑料件,与车身同色,由于材料特性及前后保为外协制造,与车身颜色或多或少有一定的色差,同样需要很好外表面品质。

在汽车整车中,除了车身、前后保杠、风窗玻璃(前风后挡、车窗是比较独立的部件,由一张单曲率面构建成,因此表面品质是没有问题的),整车外造型还有许多附件,这些附件中有很多部件为非高光件,一般为黑色部件,例如裙边、格栅条等,即使在高光下,曲面质量有小的瑕疵也很难察觉,从理论上讲,在这些地方曲面质量要求可以要求低一些。

对于内饰造型设计,创意更为多样化,曲面构建更为复杂、多变,而且涉及到更为复杂的工程约束,内饰曲面制作过程更为曲折、耗时。由于内饰多为皮纹件、包覆件以及针织件等非高亮件,即使内饰外表面曲面质量存在小的瑕疵,也很难发现,故对于内饰曲面质量要求内有外饰那么苛刻。随着汽车技术发展,制造工艺以及审美习惯的提高,内饰部件质量要求也提到了A-Class的要求。

2.1 整车A级曲面几何构成分类

根据 CAD软件的一般建模思路和汽车外表面几何构成特征,可以将汽车外表面看做由许多张大面、过渡面、圆角面、翻边面等通过一定的几何拓扑关系组合成的几何体,故可将整车外边表面划分为:主曲率面、过渡面、消失面及圆角面等。

1)主曲面:相对独立的、大面积、小曲率且单凸或单凹片体,根据能否扫掠构建,可分为均匀主曲面和非均匀主曲面。

2)过渡面:两主曲率(大面)之间的连接面,通常面片比较规则,不同于艺术圆角。

3)消失面:外观上局部特征从突出到消失到造型主体上的面。

4)圆角面:两张单独曲面区间的连接面,通常连接面比较小,有非常清晰的造型特征。

5)翻边面:单一部件曲面部分的边缘沿一定的角度竖起的面片。

6)艺术圆角:连接两主曲率面之间的细长不规则曲面。

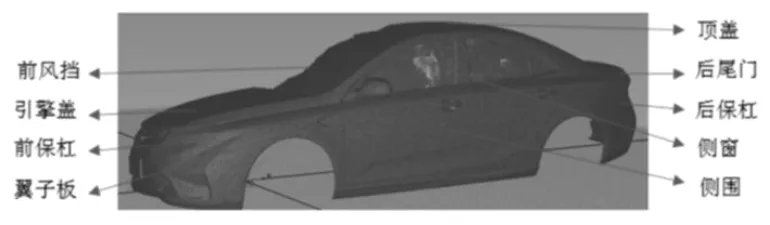

图2 整车外表面几何构成分类

汽车外表面曲面几何特征的划分,有助于确定好的建模思路 ,明确每个曲面的类型和构建方法,通过先主后辅的建模思想,先构建主曲率面,再细化辅助区域,桥接过渡面、圆角面、消失面等,来达到方便建模的目的,更重要的是有规律的构面比较容易获得较高质量面片和配合精度。

经过对整车外油泥模型扫描点云数据处理(去噪点、拼接、稀释、光顺等)得到如图3所示点云数据,根据整车外外饰部件的结构特点和装配关系,整车车身外饰分为前后保杠、引擎盖、前后风挡、车顶、后行李箱、侧窗玻璃、侧围钣金、翼子板等部分。

图3 整车外饰表面功能区域

实际建模过程中,一般将整车外饰分为车顶+前后风挡+引擎盖、前后保杠、侧围三大区域,由三位建模师同时构建完成。

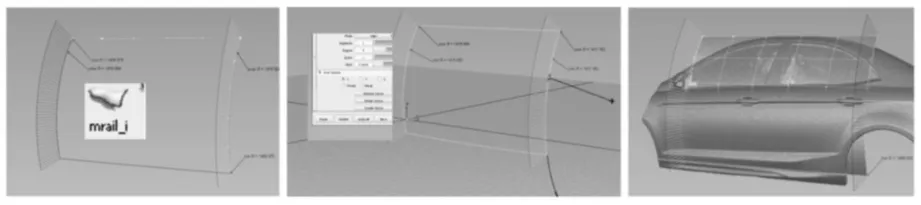

例如车身侧围曲面构建,对照模型状态,侧围造型面细分为:主曲率面、消失面、圆角面等,如下图4车身侧围曲面几何构成。

图4 车身侧围曲面几何构成

2.2 实例A50整车外造型曲面构建

车身曲面构建是整车 A面构建的重要部分,通过几何特征划分,确定合理的建模方法,先构建主曲面再构建辅助曲面(桥接过渡面、消失面、圆角面等),来实现各区域几何建模。

主曲面构建的方法一般遵循:由点-线-面的基于曲线和由点-面的基于曲面两种构建方法。

1)基于曲线的构建方法

能否用扫掠的特征构建汽车外表面中相对独立的、大面积的、小曲率且单凸或单凹的片体,基于曲线的构建可分为过网格线构建和扫掠构建。

(1)过网格线构建是指

直接由扫描数据点拟合网格曲线,再由网格曲线构建主面体。曲面的品质主要由拟合的曲线质量决定,而曲线的品质则与采样的网格点有关,所以,网格线的分布均匀、走势合理(与主曲面走势一致。通常根据所构建造型表面轮廓走势,截取特征轮廓线,轮廓采样,再通过Bezier曲线拟合,最后通过四条曲线边界构面(Alias中提供了非常强的曲线拟合工具fit curve)。图5为网格曲线构建A50侧围曲面构建实例。

图5 A50侧围A级曲面构建

车身侧围是整车造型面最为重要的部分,材料为钣金,曲面质量要求非常高,一般外饰钣金造型曲面之间需要做到G3连续。

扫掠构建是指:

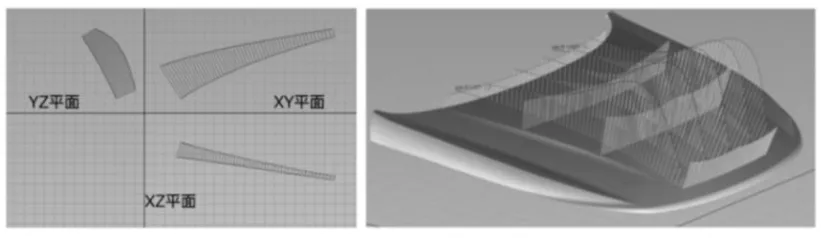

通过对输入数据几何拓扑结构进行分析,确定扫掠区域。对于相对独立的、大面积的、小曲率且单凸或单凹的面体,先构建扫掠截面线和轨道线,再扫掠成主片体。该方法的难点在于拾取合理的造型特征主轮廓线和引导曲线,相对过网格线构建有较少的曲线拟合过程,通过扫掠由输入数据得到的高品质拟合曲线构建相应的曲面特征。图6为A50侧窗玻璃扫略构面实例。

图6 A50侧窗玻璃A面构建

一般汽车侧窗玻璃面为圆环面的一部分,必须用双曲率(两个方向上曲率大小各一致)设计方法设计玻璃曲面,不能直接逆向模型外表面来构建玻璃曲面。在A面构建时,必须先确定好玻璃的双曲率(半径),X向曲率半径一般根据整车侧围走势拟合曲线获得,Z向曲率半径取决于玻璃面上下运动学校核(轿车侧窗玻璃曲率半径一般为 1400-1600之间),前期曲面构建由输入数据玻璃面截面线用三点圆弧线拟合获得。Alias早期版本侧窗玻璃只能通过扫掠构建,后期版本新增了revolve concrol>side glas命令,相比扫掠构建精度有所提高,但后期还须工程软件重新拟合。

(2)基于曲面的构建方法

图7 前后保杠A曲面构建

是由输入数据直接拟合特征曲面,不需要要提前拟合、构建任何输入曲线。一般是在Mesh上选择4个点生成所需区域的拟合曲面(fit scan命令)或覆盖点云表面直接拟合生成规则曲面(Surface From Mesh Tool)。然后应用Alias高级曲面成型功能Transform cv option,通过拖拽调节控制CV点逐步达到所需面体形状,并结合实时的曲面分析工具来保证所构建面的品质。图7为A50前后保杠曲面构建实例。

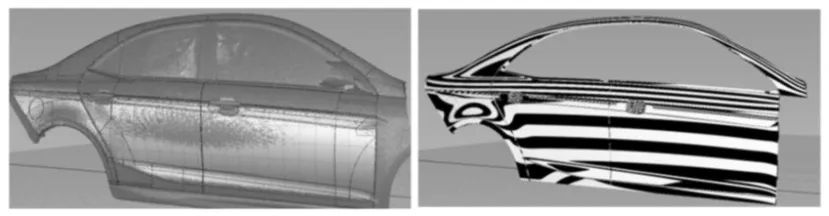

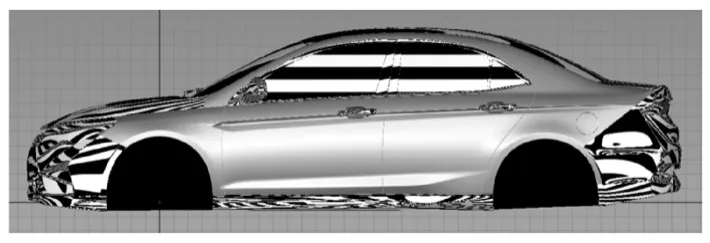

各主曲面构建完成后,利用 Alias中桥接曲线、艺术圆角、混接曲面等命令完成过渡面、艺术圆角、翻遍面等辅助曲面构建。图8为A50完成后的侧围曲面数字模型。

图8 A50侧围曲面模型

汽车曲面构建时所采用的方法、步骤、技巧往往因建模师的经验和技术特点有所差异。在模型构建时,一般混合使用上述方法。过网格曲线构面是一种比较传统的方法。在实际建模过程中,要根据输入数据的造型特征,去选择适宜的构面方法,对于表面几何特征明显,分布均一的大曲面区域可以通过扫掠快速获取;对于表面几何形状不宜描述清楚的区域,则通过拖拽控制点的基于曲面的构建方法实现。

2.3 整车车身区域A面设计

2.3.1 腰线消失特征设计

类似于腰线,面片之间的分割产生的交线,或过渡特征线条,在设计上不宜采用二面相交理论线(一般,若曲线曲率若>6°或两面夹角>110°,就不能保证线条质量清晰)。一是先对理论交线拟合,再重新构面;二是采用两面相交后加上反凹或者下反凹特征,或上下各加一个反凹提高线条的清晰度,反凹的大小、深度需要考虑不能改变造型效果或者意图。

尤其对于车身腰线,作为整车中最为重要的特征线之一,特征线必须清晰、干净、利落。所以车身腰线设计时,尽可能在两头快速消失,不要中间过早开始消失结束(一般从清晰特征到消失最大不能超100mm,线条允许简便,但最软化区域或反凹最小区也要大于 4mm深这就能保证特征作清晰硬朗原则)。目前比较多见的做法是腰线前端延伸到前大灯消失或者后断延伸到组合尾灯消失。

2.3.2 引擎盖设计

一般桥车设计,前机舱盖与格栅连接区域50-160mm宽度范围要有一个高光区,曲率比较大,从前端向后到前风挡下面有一个反凹上翘,也可不加,机舱盖至少加两个以上肋线特征(一般特征肋为s形或者大的单反凹特征)。一方面,丰富造型;另一方面,提高引擎盖的表面抗凹性。

2.3.3 侧窗玻璃窗框设计

一般汽车窗框与玻璃曲率为双曲率,必须用双曲面设计方法设计玻璃导轨,在CAS光顺和油泥模型制作时必须先定义双圆环面双曲率曲面,窗框是在玻璃面上OFFSET一个导轨断面的差。窗框有冲压件结构,也有整体冲压结构,后者断面宽一些,在A柱与水切线相交处断差较小逐渐增加到顶盖上缘与窗框(一般为5-25mm),再逐渐向后延伸到后门水切大断差。侧窗玻璃需要上下升降,故前后车门玻璃左右两个垂直导轨必须平行,后三角窗可以在后门上,也可以在后侧围上。

2.3.4 顶盖及侧围上部设计

车身顶盖在纵向和横向都有一定曲率,侧视图顶盖单凸,最高点一般在B柱前约100mm左右(人机和造型平衡处),横向曲率走势根据造型要求设计,纵向曲率趋势要考虑人机工程、冲压工艺及造型等方面(一般前视图顶盖曲率弧高约25-40mm)。对于 SUV,顶盖后部曲率变化很小且大面积的平坦区域,一般会在顶端加一定数量的加强筋提高抗凹性。

顶盖与前后风挡在设计时,尽量保持曲面最优原则,前期阶段因快速做出造型效果,面片复杂,后期曲面光顺,建议前后风挡为一单一曲面构建,顶盖可根据实际造型复杂程度去分面构建(一般情况下也可由单一曲面构建)。侧围上部为A柱延伸到C柱或D柱狭长区域,此段曲面特征与引擎盖特征及后行李箱特征在前视图和顶视图造型走势给人的视觉感非常重要,设计时需要综合考虑。

2.3.5 前后风挡设计

前风挡一般纵向侧视图弧高为20-25mm,俯视图横向弧高一般为30-100mm,纵向弧高不能大25mm,主要是防止球面效应,反光刺眼。后风挡可适当加大纵向弧高和曲率,一般为20-50mm,俯视图横向弧高一般为30-100mm,在转角处半径R须大于100mm,以便于成型和成品率或采用段差加过渡圆角解决。

前后风挡两侧边缘与侧围断差,由于工艺原因,段差从前后风挡上端向下逐渐增大,考虑到气动力学和造型美观,设计上要尽量减小此处段差。

3 整车A级曲面品质评价

整车外表面品质是汽整车造型最终呈现给顾客最直观的关键的因素,因此在造型开发设计过程中,如何对外表面曲面质量进行评估,尤为重要。曲面的评价主要是根据曲面的光顺性来评价曲面得质量,曲面质量涉及曲面拓扑关系、几何连续性以及曲面内部的UV排列。Alias中提供了多中曲面品质评价方法,一些为可测量方法(如连续性),一些为非定向指标主观评价方法(如高光)。因此大致可归类为:面片质量检测、连续性检测、高光评估以及曲率梳检测等。

3.1 面片质量检测

面片品质检测主要包括控制点的数量和排布及面片的属性等. 即面片必须为单凸或单凹面的 Bezier曲面.控制点数一般小于6x6,且控制点在3个标准视图上的排列有序.不能出现拐点 基于Bezier曲面的光顺性和连续性.面片U 方向或 v方向的控制点数单排不应大于 6阶(小的过渡面、圆角面不大于8阶)。

3.2 几何连续性检测

几何连续性检测主要是指几何元素(曲线、曲面)在GO、G1 、G2等条件下的匹配精度。即数学意义上的几何拼接条件Go指几何体的连接精度,它影响面片的第1排控制点。G1指几何体的相切精度,它影响面片的前2排控制点。是几何拼接位置的1阶偏导数。C2指几何体的曲率连续度.它影响前3排控制点,是几何拼接位置的2阶偏导数。几何连续性条件与曲面的品质相关,通常位置偏差 G0<0.005mm,切向变化G1< 0.16,曲率变化G2< 0.005。

3.3 高光评估

3.3.1 油泥色(低反光)评估

利用 Alias surface>Diagnostic shade>clay shader(油泥色材质球)命令一键将几何数据渲染成油泥色,并调整到与油泥模型类似的光影效果,这是一种非常好的还原油泥模型真实效果的方法。它能非常直观的高速你A面模型曲面光影是否与油泥模型外表面高光与阴影一致。

图9

3.3.2 高光(高反光)评估

高光检查曲面设计质量的方法是模拟曲面的高光。对应于手工制作的油泥高光检查方法如下:把模型置于在墙上和天花板上安装了许多平行白炽灯的房中,观察这些平行光在曲面上的图象,并检查出不和谐的地方。高光对曲面上点的法矢方向的变化十分敏感。轮廓图的杂乱无章表明曲面上相应区域内曲率分布不均。

图10 高光检测

3.3.3 斑马纹评估

斑马纹实际上是模拟一组明暗相间的光源(光栅)照射到所要检测的曲面上所观测到的反光效果。它是评价车身曲面质量及连续性的一种基本检测手段,斑马纹粗细均匀、顺畅、连续、纹路变化有规律,则表明曲面质量较好。通过斑马纹可以判断曲面的G0、G1、G2连续性,对于G3连续单纯的斑马纹检测不出来,这时候就要借助曲率梳工具(Alias中的斑马纹分析相比catia不够精确)。

图11

对G3连续单纯斑马纹不好检测出来,这时候就要借助曲率梳工具(Alias中的斑马纹分析相比catia、icem不够精确)。

3.4 曲率梳检测

曲率梳评估是观察曲面上曲线或截面线的曲率轮廓图。不规则的轮廓图表明曲面上相应区域质量不好(不光顺)。曲率半径检查比高光检查容易,因此在设计阶段常采用这种方法。在曲线、曲面的构建过程中,曲率梳是不可或缺的检测工具,需要不断通过观察曲率梳,修正曲线、曲面。

但是,仅用曲率轮廓图检查对于评估曲面质量是不够的。因为有时曲率轮廓图看起来很好,但是高光分布图有波动,也必须对曲面进行修改。

图12 曲率梳检测

在汽车纵向对称面,需要达到G3连续,如图12,引擎盖主曲率面在u向曲率梳存在拐点,故虽是曲率连续,但没能做到曲率均匀变化,不满足 G3光顺。

以上几种A级曲面评价方法,各有优缺点,实际使用时侧重不同,油泥色评估主要用来评估A面模型是否遵从模型造型效果;斑马纹主要评估造型曲面的走势和趋势的合理性;曲率疏评估用来评价主造型曲面、造型特征线空间曲率变化的光顺性和合理性;而高光评估则是用来检查数据模型大的造型面及造型特征光影变化的协调性。

由于A级曲本身及A级曲面评价没有严格的定向指标作为评价标准,实际过程中,最终输出的A级曲面的质量跟建模人员及曲面质量评价人员的技术水平也有很大关系。

4 总结

本文前部分探讨了汽车整车A级曲面的一般的设计流程和A级曲面的构建原则,后面部分探讨了自由曲线、曲面在Alias中的描述方法和几何特性,并结合 A50整车外饰曲面构建为实例,通过曲面的几何特征划分,主、辅曲面构建以及曲面品质检测、评价等设计过程,探讨了在 Alias中实现汽车A级曲面建模和曲面品质评价方面的重要技术和方法,同时也指出对A级曲面构建来讲,由于A级曲本身及A级曲面评价没有严格的定向指标作为评价标准,实际过程中,最终输出的A级曲面的质量完美性跟建模人员及曲面质量评价人员的技术水平也有很大关系。

[1] 李刚,刘华明.基于NURBS的扫描曲面造型方法的研究[J].机械研究与应用,2000(01):4-5.

[2] 王宏雁.刘忠铁.汽车车身造型与结构设计.上海:同济大学出版社,1996.

[3] 邬晴晖,郭竹亭.国内外车身设计技术的差距.汽车技术.1999(8):14-16.

[4] 施法中.计算机辅助几何设计与非均匀有理 B样条.北京:北京航空航天大学出社.1994.

[5] 徐家川,雷雨成,洪英武.等.逆向工程中车身A级曲面的评价方法.汽车技术,2007(4):4-8.

[6] 马铁利.汽车车身光顺曲面模型创建与评价方法研究[D] .北京:北京理工大学,2006:33-36.

[7] 夏卫群.车身曲面质量的评价指标研究[J].汽车科技.2005(05):1-5.

[8] 单岩,谢龙汉.CATIA V5自由曲面造型[J] .汽车技术.2006(05):1-5.

[9] 慈瑞梅.李东海.逆向工程中NURBS曲面重构技术研究[J].南京理工大学学报(自然科学版), 2004(4):5.

The design and quality evaluation of vehicle A grade of vehicle based on Alias

Wang Junshe

( Anhui jianghuai automobile group co. LTD., Anhui Hefei 230601 )

This paper introduces the general process and construction principle of vehicle A-Class Surface design. Based on the construction of A-Class Surface of a vehicle, discusses the technology and method of the A-Class Surface construction and the surface quality analysis by the process of the surface construction of the main and auxiliary surfaces and surface quality evaluation.

A -Class Surface; Surface construction; Quality evaluation

U462.1 文献标识码:A 文章编号:1671-7988 (2017)20-29-05

10.16638/j.cnki.1671-7988.2017.20.010

王军社,就职于安徽江淮汽车集团股份有限公司。