微波烧结碳纳米管增强铜基复合材料的显微组织与力学性能

2017-09-06李澜波鲍瑞易健宏郑佳刘亮刘鹏

李澜波,鲍瑞,易健宏,,郑佳,刘亮,刘鹏

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

微波烧结碳纳米管增强铜基复合材料的显微组织与力学性能

李澜波1,鲍瑞1,易健宏1,2,郑佳1,刘亮1,刘鹏1

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

通过微波烧结与轧制相结合,制备碳纳米管(carbon nanotube, CNTs)增强铜基复合材料(CNTs/Cu),对该材料的显微组织、致密度、硬度和抗拉强度等进行分析与测试,并通过正交试验优化工艺参数。结果表明:CNTs的最佳含量(质量分数)为2.0%,在烧结温度为1 000 ℃,保温时间为30 min条件下制备的2.0%CNTs/Cu复合材料,CNTs均匀分散在Cu基体中,CNTs与Cu基体结合良好,材料致密度达到98.09 %,维氏硬度(HV)为372,屈服强度和抗拉强度分别达到234 MPa和344 MPa,比微波烧结纯铜分别提高18%和24%左右。

粉末冶金;碳纳米管;微波烧结;铜基材料;复合材料

CNTs因具有优异的力学性能[1−3](抗拉强度达50~200 GPa);导热[4]与导电[5−6]性能(室温热导率达3000 W/(m·K))而成为理想的增强体。CNTs/Cu复合材料具有强韧性高[7]、耐磨性好[8]等特点,已广泛应用于各种要求较高的工作环境中,如电焊电极、冶金工业中的连铸结晶器、氧枪喷头等[9]。粉末冶金法是制备CNTs/Cu复合材料最常用和有效的方法之一[10−11]。UDDIN等[12]通过高能球磨和热压制备CNTs增强纯Cu和Cu合金复合材料,当添加0.1%(质量分数) CNTs时,材料的硬度和电导率分别提高47%和20%。YOO等[13]将高能球磨后的CNTs/Cu复合粉末进行高异速比轧制,得到CNTs分散均匀且定向分布、Cu晶粒细小的CNTs/Cu基复合材料。CHU等[14]为了改善CNTs和Cu基体之间的润湿性,在球磨时添加0.76 %Cr(质量分数),复合材料的硬度和屈服强度分别提高128%和135%。对于Cu基复合材料而言,采用无压烧结难以实现其全致密化,因此材料的强度和硬度难以得到提高。为了进一步提升CNTs/Cu复合材料的强度、硬度等力学性能,本文作者采用微波烧结技术制备CNTs/Cu复合材料。微波烧结作为一种新型的粉末冶金烧结技术,具有高效性、快速性、可控性、安全性等特点[15−17],可以促进CNTs/Cu复合材料中纳米相的烧结。另外,微波加热效应可在烧结颈处产生局部液相,从而有效促进原子的传质过程[18],实现快速致密化,从而提升复合材料的力学性能。本文作者通过微波烧结与轧制相结合制备CNTs/Cu复合材料,并对该材料的显微组织、致密度、硬度和抗拉强度等进行分析与测试,同时通过正交试验优化工艺参数,对于高力学性能的CNTs/Cu复合材料的制备与应用具有重要意义。

1 实验

1.1 原料

CNTs,中国科学院成都有机化学有限责任公司生产,纯度为99.9%,外径为10~20 nm,长度为20~100 μm;超细Cu粉,纯度99.99%,粒度为4−7 μm,由南宫晶鼎合金粉末有限公司生产。

1.2 CNTs/Cu复合材料制备

采用正交法设计实验方案。选择3因素3水平正交表L9(33)进行实验,变量因素和水平为:CNTs含量(质量分数,下同)(1.0%,2.0%,3.0%);微波烧结温度(900,950,1 000 ℃);烧结保温时间(10,20和30 min)。

按照CNTs质量分数分别为1.0%,2.0%,3.0%,称量CNTs和Cu粉,采用行星式高能球磨机进行混合干磨,球料质量比为10:1,球磨转速300 r/min,球磨时间10 h。将球磨后的CNTs/Cu复合粉末模压成圆柱形压坯,压制压力为280~300 MPa柱形压坯。对压坯进行微波烧结,微波烧结炉型号为HAMiLab-V,由长沙隆泰微波热工有限公司生产,微波输出频率2.45 GHz,输出功率在0.1~2.0 kW范围内连续可调,红外测温范围为450~2 000 ℃,精度±0.5 ℃。烧结完成后随炉冷却,烧结过程中始终通入N2气防止氧化。最后对烧结样品进行冷轧处理,压下量为20%,轧制道次为1次。

采用最佳的微波烧结工艺,结合冷轧处理,制备金属纯铜材料,作为性能对比试样。

1.3 性能测试

采用排水法测定CNTs/Cu复合材料的密度;用维氏硬度仪(型号为HVST−1000Z,上海研润光机科技有限公司生产)测量材料的硬度,测量5组样品,误差在5 MPa范围内;将样品抛光腐蚀后,通过光学显微镜(Carl Zeiss Microscopy GmbH, M70)观察其显微组织;利用扫描电镜(FEI. tecnai G2 TF30 S-Twin)观察高能球磨后的CNTs/Cu复合粉末微观组织;沿试样的轧制方向切割拉伸试样,通过万能力学性能试验机(AG-IS10KN)测试CNTs/Cu复合材料的抗拉强度,并通过扫描电镜(FEI. tecnai G2 TF30 S-Twin)对拉伸断口的形貌和组织进行观察与分析。

2 结果与讨论

2.1 CNTs/Cu复合粉末

图1所示为球磨后的CNTs/Cu复合粉末的显微组织。从图1(a)中标记处可看出Cu颗粒上均匀分布着大量的CNTs,有些CNTs附着在Cu颗粒表面,而大部分CNTs嵌入到基体粉末颗粒内部;没有观察到明显的团聚情况,CNTs分散性良好。

2.2 CNTs/Cu复合材料

2.2.1 密度和硬度

表1所列为不同条件下制备的CNTs/Cu复合材料的密度、致密度和硬度。从表1看出,CNTs的质量分数w(CNTs)为1.0%和2.0%的CNTs/Cu复合材料密度较高,在8.0~8.5 g/cm3范围内,当w(CNTs)增加到3.0%时,材料密度明显下降。在微波烧结温度为1 000℃、保温30 min条件下制备的1.0% CNTs/Cu复合材料密度达到8.34 g/cm3。在烧结温度相同的前提下,过高的CNTs含量不利于材料的烧结致密化,这一方面是因为复合材料中大量的CNTs可能相互缠绕而产生团聚,团聚体内形成气孔,并且烧结过程中CNTs与Cu基体无法充分接触,从而使界面处产生气孔,导致材料密度降低;另一方面,CNTs的密度低,CNTs含量增加会导致CNTs/Cu复合材料密度下降。烧结时间较短或温度较低,都不利于原子的扩散,使得基体Cu与增强体之间的冶金结合减弱。

图1 2.0%CNTs/Cu复合粉末的SEM形貌(标记部位为CNTs)Fig.1 SEM images of 2.0%CNTs/Cu composite powder

表1 不同CNTs含量与不同条件下制备的CNTs/Cu复合材料的密度、致密度和硬度Table 1 Density, relative density and hardness of CNTs/Cu composites with different CNTs contents and prepared under different conditions

从表1可见,随CNTs含量增加,CNTs/Cu复合材料的硬度先增大后减小。w(CNTs)为2.0%的样品硬度最高,最高硬度(HV)达到395,原因是CNTs均匀分散在Cu基体中,并且与Cu结合良好,当复合材料受到外力作用时,CNTs能有效承担载荷,且CNTs是中空的管状结构,受力时发生形变,有效传递和吸收载荷,从而提高复合材料的性能。当w(CNTs)增加到3.0%时,CNTs产生团聚,与基体的界面结合变差,并且CNTs偏聚在Cu颗粒的晶界处,使得晶界的结合力降低,导致复合材料的硬度下降。

对正交试验结果进行偏差、标准差等分析,各因素对CNTs/Cu复合材料致密度的影响程度为:CNTs含量>烧结时间>烧结温度,由此得到最优方案:CNTs质量分数为2%,微波烧结温度为1 000 ℃,烧结时间为30 min。在此方案下制备的10号样品,其密度为8.17 g/cm3,相对密度为98.09%,维氏硬度为372。

2.2.2 组织与形貌

图2所示为微波烧结的纯Cu以及CNTs含量分数分别为1.0%,2.0%和3.0%的CNTs/Cu复合材料的金相组织。由图可见,纯Cu组织中分布着尺寸较小的孔隙,这些孔隙是由于固相烧结过程中Cu原子扩散不充分,没有完全致密化造成的;1.0%CNTs/Cu材料,CNTs与基体之间的界面结合较差,导致孔隙变大;CNTs含量增大至2.0%时孔隙数量增加,Cu基体中出现明显的条纹组织,条纹组织是因为CNTs是非常好的吸波材料,微波加热时CNTs优先被快速加热,从而与Cu基体之间发生局部焊接而产生的;w(CNTs)进一步增大至3.0%时,出现大量孔隙和碳纳米管团聚体,这与CNTs含量过高以及CNTs与Cu基体的润湿性较差有关。

图2 纯Cu与CNTs/Cu复合材料的金相组织Fig.2 Microstructures of pure Cu and CNTs/Cu composites (a) Pure Cu; (b) 1.0%CNTs/Cu composites; (c) 2.0%CNTs/Cu composites; (d) 3.0%CNTs/Cu composites

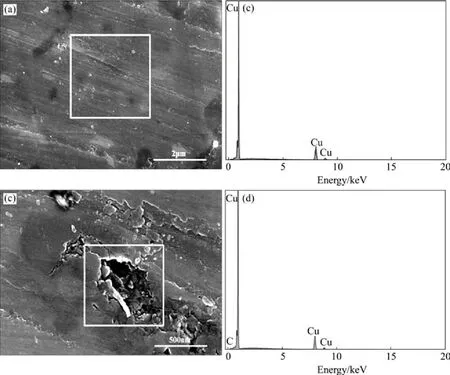

图3所示为2.0 % CNTs/Cu复合材料的SEM形貌与EDS图谱。由图3可见,平整处能谱分析只检测到Cu元素,而在孔隙处检测到Cu元素和C元素,说明孔隙处的CNTs含量高于平整处。这是因为孔隙处CNTs镶嵌在Cu基体中,表明微波烧结可促进CNTs与基体Cu之间的良好结合。从图中还可看出微波烧结有利于抑制Cu晶粒长大。

2.2.3 力学性能

表2所列为微波烧结的纯Cu与CNTs/Cu复合材料的力学性能。可以看出,纯Cu的屈服强度和抗拉强度分别达到198 MPa和278 MPa,因为微波烧结使材料快速升温,缩短了烧结时间,避免晶粒长大,起到细晶强化的效果,因此即使没有CNTs的强化,相对常规烧结方法制备的纯Cu样品,微波烧结制备的纯Cu强度也较高。所有CNTs/Cu复合材料的屈服强度与抗拉强度均高于纯Cu,说明添加CNTs能有效提高Cu的强度,其中,在烧结温度为1 000 ℃、保温30 min条件下制备的2.0%CNTs/Cu复合材料屈服强度和抗拉强度分别约为234和344 MPa,比纯Cu的屈服强度和抗拉强度分别提高约18%和24%。微波加热有利于改善CNTs与Cu基体之间的界面结合,当材料受到拉应力时,CNTs可有效阻碍裂纹的产生和扩展,使集中的应力得以分散和释放,从而提高材料的强度。从表2可知所有材料的伸长率都较低,烧结温度1 000℃、保温30 min条件下制备的1.0%CNTs/Cu复合材料与纯铜的伸长率分别为8.2%和4.1%。伸长率受烧结时间的影响较大,适当延长烧结时间,有利于Cu原子的充分扩散,从而提高伸长率。但材料的屈服强度和伸长率相对加工态纯铜的300 MPa和33%而言都较低,这主要取决于基体中CNTs的分散状态,当CNTs添加量增加后容易产生团聚,而这些团聚体在受力状态下易产生裂纹,并且促进裂纹的扩展。

图3 2.0%CNTs/Cu复合材料的SEM形貌与EDS图谱Fig.3 SEM images and EDS spectrum of 2.0%CNTs/Cu composites (a), (b) Flat area; (c), (d) Porosity area

表2 不同条件下微波烧结的CNTs/Cu复合材料力学性能Table 2 Mechanical properties of CNTs/Cu composites prepared under different microwave processes

图4所示为微波烧结的纯Cu与CNTs/Cu复合材料的拉伸断口SEM形貌。由于材料经过冷轧处理,因此存在择优取向的孔洞。CNTs/Cu复合材料的断裂面布满韧窝和少量孔洞,纯Cu的断裂面除了孔洞和韧窝,还存在直径约2~4 μm的不规则颗粒,韧窝表面光滑,拉伸过程中Cu颗粒的晶界处产生裂纹,裂纹扩展形成韧窝,被破坏的Cu颗粒分散在韧窝中。由此可知,CNTs/Cu复合材料的断裂机制是韧窝韧性断裂,而纯Cu的断裂机制是沿晶脆性断裂,说明CNTs对Cu基体起到了一定的增强作用。烧结温度1 000℃、保温时间30 min制备的1.0%CNTs/Cu复合材料样品(3#样品)的韧窝壁上附着少量CNTs,CNTs的长度较短,是在拉伸过程中被拉断的CNTs,基体受到应力作用时,CNTs承载一部分载荷,从而提高材料的性能。其它CNTs/Cu复合材料样品的韧窝壁上有大量的CNTs,一些CNTs附着在壁上,一些沿垂直于韧窝壁的方向排列,在Cu颗粒间形成桥接,可有效地转移Cu基体受到的载荷。由于CNTs与Cu基体结合较好,CNTs/Cu复合材料在断裂过程中CNTs从Cu基体中拔出甚至拔断。

图4 表2中纯Cu与CNTs/Cu复合材料的拉伸断口SEM形貌Fig.4 SEM fracture surface images of CNTs/Cu composite in Table 2 (a1), (a2) 3#; (b1), (b2) 5#; (c1), (c2) 6#; (d1), (d2) 10#; (e1), (e2) Pure copper

3 结论

1) 采用微波烧结工艺制备CNTs/Cu复合材料,最佳烧结工艺为:烧结温度为1 000 ℃,保温时间为30 min,CNTs的最佳含量(质量分数)为2.0%。在最佳工艺条件下制备的2.0%CNTs/Cu复合材料密度为8.17 g/cm3,相对密度为98.09%,硬度(HV)为372,CNTs均匀分散在Cu基体中,起到增强相的作用。

2) 在烧结温度为1 000 ℃,保温时间为30 min 条件下制备的2.0%CNTs/Cu复合材料,其屈服强度和抗拉强度分别达到234 MPa和344 MPa,较纯Cu分别提高18%和24%左右,材料的伸长率<10%。

REFERENCES

[1] 蔡晓兰, 许忠文, 胡翠, 等. 碳纳米管增强铜基复合材料的制备方法及研究进展[J]. 粉末冶金技术, 2015, 33(5): 370−377. CAI Xiaolan, XU Zhongwen, HU Cui, et al. The preparation methods and research progress of carbon nanotubes reinforced copper matrix composite[J]. Powder Metallurgy Technology, 2015, 33(5): 370−377.

[2] YAKOBSON B I, AVOURIS P. Mechanical properties of carbon nanotubes[J]. Topics in Applied Physics, 2001, 80: 287−327.

[3] CHA S I, KIM K T, LEE K H, et al. Mechanical and electrical properties of cross-linked carbon nanotubes[J]. Carbon, 2008, 46(3): 482−488.

[4] TREACY M M J, EBBESEN T W, GIBSON J M. Exceptionally high young’s modulus observed for individual carbon nanotubes [J]. Nature, 1996, 381(6584): 678−680.

[5] 辛丽莎, 孙瑞雪. 新型碳纳米材料增强铜基复合材料的研究进展[J]. 材料导报, 2013, 27(9): 51−54. XIN Lisha, SUN Ruixue. Research progress of copper composites reinforced with novel carbon nano-materials[J]. Materials Review, 2013, 27(9): 51−54.

[6] 腾龙, 李才巨, 袁倩, 等. 碳纳米管增强铜基复合材料的研究进展[J]. 材料导报, 2014, 28(13): 16−19. TENG Long, LI Caiju, YUAN Qian, et al. Progress of carbon nanotubes reinforced copper matrix composites[J]. Materials Review, 2014, 28(13): 16−19.

[7] 张文忠, 蔡晓兰, 周蕾, 等. CNTs修饰及其增强Cu基复合材料的研究[J]. 材料工程, 2016, 44(12): 1−6. ZHANG Wenzhong, CAI Xiaolan, ZHOU Lei, et al. CNTs modified and enhanced Cu matrix composites[J]. Journal of Materials Engineering, 2016, 44(12): 1−6.

[8] 周晓华. 碳纳米管增强金属基复合材料磨损特性研究[J]. 热处理, 2007, 22(2): 44−48. ZHOU Xiaohua. Wearing characteristic of metal-based composite materials reinforced by carbon nanotube[J]. Heat Treatment, 2007, 22(2): 44−48.

[9] 孙巍, 李文珍. 碳纳米管增强铜基复合材料的制备技术研究[J]. 铸造技术, 2008, 29(1): 29−32. SUN Wei, LI Wenzhen. Progress of CNTs reinforced copperbased composite preparation[J]. Foundry Technology, 2008, 29(1): 29−32.

[10] 易健宏, 鲍瑞, 李才巨, 等. 碳纳米管增强Cu和Al基复合材料的研究进展[J]. 中国有色金属学报, 2015, 25(5): 1209−1219. YI Jianhong, BAO Rui, LI Caiju, et al. Research progress of CNTs reinforced Cu/Al matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1209−1219.

[11] 易健宏, 鲍瑞. 粉末冶金在CNTs增强金属基复合材料中的应用[J]. 粉末冶金工业, 2015, 25(1): 1−7. YI Jianhong, BAO Rui. Application of powder metallurgy in CNTs reinforced metal-based composites[J]. Powder Metallurgy Industry, 2015, 25(1): 1−7.

[12] UDDIN S M, MAHMUD T, WOLF C, et al. Effect of size and shape of metal particles to improve hardness and electrical properties of carbon nanotube reinforced copper and copper alloy composites[J]. Composites Science and Technology, 2010, 70(16): 2253−2257.

[13] KIM S S, KIM S T, YOON Y C, et al. Magnetic, dielectric, and microwave absorbing properties of iron particles dispersed in rubber matrix in gigahertz frequencies[J]. Journal of Applied Physics, 2005, 97(10): 10F905.

[14] CHU Ke, JIA Chengchang, JIANG Likun, et al. Improvement of interface and mechanical properties in carbon nanotube reinforced Cu-Cr matrix composites[J]. Materials & Design, 2013, 45(52): 407−411.

[15] 鲍瑞, 易健宏. 微波烧结技术在硬质合金制备中的应用[J].中国有色金属学报, 2014, 24(6): 1544−1561. BAO Rui, YI Jianhong. Application of microwave sintering technology in cemented carbide preparation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1544−1561.

[16] ANKLEKAR R M, AGRAWAL D K, ROY R. Microwave sintering and mechanical properties of PM copper steel[J]. Powder Metallurgy, 2001, 44(4): 355−362.

[17] CAI Wei, FU Chunlin, HU Wenguang, et al. Effects of microwave sintering power on microstructure, dielectric, ferroelectric and magnetic properties of bismuth ferrite ceramics[J]. Journal of Alloys and Compounds, 2013, 554(10): 64−71.

[18] DEMIRSKYI D, AGRAWAL D, RAGULY A. Densif i cation kinetics of powdered copper under single-mode and multimode microwave sintering[J]. Materials Letters, 2010, 64(13): 1433−1436.

(编辑 汤金芝)

Microstructure and mechanical properties of carbon nanotube reinforced copper matrix composites prepared by microwave sintering

LI Lanbo1, BAO Rui1, YI Jianhong1,2, ZHENG Jia1, LIU Liang1, LIU Peng1

(1. Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

CNTs/Cu composites were prepared by the method of microwave sintering and rolling process. The properties of density, hardness and tensile strength of the CNTs/Cu composites were tested and the fracture morphology, microstructures were analyzed, and the process parameters were optimized with the orthogonal test. The results demonstrated that the optimum preparation conditions for the CNTs/Cu composites material were mass fraction of 2%, sintering temperature of 1 000 ℃and holding time of 30 min. The properties of the optimum CNTs/Cu composite are as follows: CNTs are evenly dispersed in the Cu matrix, and combine well with the Cu matrix, relative density is 98.09% and Vicars hardness is 372 HV, Yield strength and tensile strength is 234 MPa and 344 MPa respectively, which are 18% and 24% higher than that of the pure copper.

powder metallurgy; carbon nanotubes; microwave sintering; copper matrix materials; composite

TG146.1

A

1673-0224(2017)04-569-07

云南省科技厅重大项目,碳纳米管增强金属基复合材料应用基础研究(2014FC001);云南铜业(集团)有限公司校企基金,碳纳米管增强Cu基复合材料的研究(2013YT07);CNTs/Cu基复合材料的制备及复合机制研究(2015YT04);云南省科技厅应用基础研究,微波反应烧结W-Co-C合成超细晶WC-Co硬质合金的研究(2015FB127)

2016−11−28;

2017−03−02

鲍瑞,副教授,博士。电话:13888480327;E-mail: baorui@kmust.edu.cn; 易建宏,教授,博士。电话:13808794121;E-mail: yijianhong 2004@yaohoo.com.cn