闭环气流磨粉碎氢化钛粉

2017-09-06王涛杨绍利龙剑平马兰李军廖先杰

王涛,杨绍利,龙剑平,马兰,李军,廖先杰

(1. 成都理工大学 材料与化学化工学院,成都 610059;2. 攀枝花学院,攀枝花 617000)

闭环气流磨粉碎氢化钛粉

王涛1,2,杨绍利1,2,龙剑平1,马兰2,李军2,廖先杰2

(1. 成都理工大学 材料与化学化工学院,成都 610059;2. 攀枝花学院,攀枝花 617000)

随着钛及钛合金粉末冶金技术的快速发展,采用氢化钛粉代替钛粉作为主要原料制备粉末冶金钛材料已成为国内外的研究热点。本文研究了闭环气流磨系统粉碎氢化钛的工艺过程及特点,并采用SEM、化学分析以及激光粒度测试分析等表征所制备氧化钛粉的形貌、氧含量及粒度分布。结果表明:氢化钛经闭环气流磨后,粒度(D50)达到5.94 μm;不同粒径(粉末粒径分别为250,150,75和48 µm)的氢化钛粉在闭环气流磨分级轮频率为200 Hz下,粒度(D50)达到10 μm以内,且粒度分布区间较窄;而同一粒径(250 µm)的粉末在闭环气流磨不同分级轮频率下(80,100,120,140,160,180和200 Hz)分级后,粉末的粒度(D50)和粒度分布区间随分级轮频率的降低而增大和变宽;因为闭环气流磨系统是封闭的循环回路,采用高纯氩气作为磨料介质,因此物料粉碎前后的增氧量低。

闭环气流磨;氢化钛粉;钛;粒度;氧含量

钛及钛合金具有密度小、比强度高、耐腐蚀、抗氧化、无磁性、生物相容性好等优异的性能,被广泛应用于航空航天等高技术领域[1]。但因其生产、加工成本高,一直限制着钛及钛合金向汽车、医疗、体育等民用领域的大规模应用。为了拓宽钛及钛合金的应用领域,扩大其应用比例,研究者一直致力于寻求钛及钛合金的低成本制备技术。而钛及钛合金的粉末冶金技术因具有少切削或无切削的近净成形优势,从而成为低成本制备钛及钛合金的有效途径之一,进而引起广大研究者的兴趣[2−5]。钛粉作为钛及钛合金粉末冶金的主要原料,其制备成本及粉末质量严重制约着钛及钛合金粉末冶金技术的发展。因此,开发高质量钛粉的低成本制备技术是发展粉末冶金钛合金亟需解决的关键问题。目前,制备钛粉的方法有:雾化法[6]、还原法[7−9]、电解法[10−12]和氢化脱氢法(HDH)[13]等。其中,氢化脱氢法因具有设备和工艺流程简单、生产成本低等优点,是当前工业化生产钛粉的主要方法,但由于该方法生产的钛粉品质较差,所以研究者一直在对其进行优化、改进[14−16]。近年来,为了进一步降低粉末冶金钛合金的成本,材料工作者从钛及钛合金粉末冶金技术的特点出发,以氢化钛粉代替钛粉为钛及钛合金粉末冶金的主要原料,经近净成形后的坯料在烧结致密化的过程中完成脱氢工序[17−26]。这样既可缩短粉末冶金钛材料的制备工艺流程,又可提高烧结件的质量,避免因氢化钛粉在脱氢时粉末颗粒长大及粉末氧含量增加而导致粉末冶金钛合金的质量差等问题。因此,研究优质氢化钛粉的制备技术将成为材料工作者的研究重点之一。本研究采用闭环气流磨代替传统的球磨来粉碎氢化钛,研究闭环气流磨粉碎氢化钛的工艺过程。闭环气流磨系统采用高纯氩气作为磨料介质,氩气压力大、流速快,工作效率高,对粉末无污染,且可降低粉末的氧含量。而且,在粉碎氢化钛的同时,在分级轮的作用下对粉末进行分级,实现微细、低氧氢化钛粉的制备。

1 实验

将海绵钛氢化后,先经球磨进行粗破碎,将大块氢化钛破碎成小颗粒,然后采用闭环气流磨对其进行粉碎、细化,并分级,从而制备微细氢化钛粉。闭环气流磨设备结构如图1所示。闭环气流磨设备的工作过程及工作原理为:利用高速氩气流来实现干式物料超细粉碎,设备由气流粉碎机、旋风收集器、除尘器、空气压缩机、储气罐、冷干机、电控柜等组成。其加载运行时,氩气进入氩气压缩机(空压机),压缩后的气体通过气体干燥机(冷干机)干燥后经磨体下部特殊设计的喷嘴(拉瓦尔喷嘴) 高速喷射入粉碎腔内,在多股高压气流的交汇点处将物料粉碎,粉碎后的物料随上升气流进入分级室,在高速旋转的分级涡轮产生的离心力和气流产生的向心力作用下,使粗细颗粒分开,符合粒径要求的细颗粒通过分级轮叶片间隙进入旋风收集器和除尘器收集,粗颗粒被分级轮叶片挡出并下降至粉碎区继续粉碎,周而复始。

图1 闭环气流磨设备结构图Fig.1 Structure diagram of closed loop jet mill

本文主要研究不同粒径的氢化钛粉(粉末粒径分别为250,150,75和48 µm,且依次标记为A,B,C和D粉)在闭环气流磨不同分级轮频率下(80,100,120,140,160,180和200 Hz)进行粉碎的效果及效率,以及磨料时间(10,15,20和25 min)对粉碎效果的影响。实验过程中,闭环气流磨系统压力为0.56 MPa,拉瓦尔喷嘴内径为1.5mm,喂料阀频率为20 Hz。

采用Mastersizer3000型激光粒度分析仪测定粉末的粒径分布,在检测粒径分布时用无水乙醇作溶剂超声波振动分散1 min,以避免测试粉末团聚而影响测试结果。采用Leco-Tch600 型氮、氧、氢含量分析仪测定粉末相应元素的含量。采用JSM−5600LV型扫描电镜分析粉末的形貌。

2 结果与讨论

2.1 闭环气流磨粉碎原理及特点

闭环气流磨利用氩气流的能量对氢化钛粉进行粉碎,即利用高纯高压氩气气体通过拉瓦尔喷嘴产生的高速气流的巨大动能,使物料颗粒发生互相冲击及碰撞达到粉碎的目的。整个工作过程分为喂料、粉碎、分级和收料。

喂料阀将物料喂入粉碎室,在四股对喷的超音速氩气流作用下,不仅物料颗粒之间发生撞击,而且氩气流对物料颗粒也产生冲击剪切作用,同时物料还要与粉碎室发生碰撞、冲击、磨擦、剪切作用。当物料被粉碎到一定程度后,上升的氩气流将物料代入分级区,分级轮是一个带缝隙的圆柱形轮子,在其高速旋转形成的离心力以及氩气流形成的向心力共同作用下,将粉末粗细颗粒分开,满足分析轮叶片缝隙的颗粒穿过分级轮进入旋风收集器,而粗颗粒被分级轮叶片挡下,进入粉碎区继续被粉碎,从而实现对粉末颗粒进行分级。

相比其他粉碎设备,闭环气流磨设备操作简单、工作效率高,系统氧含量可控,且成本低。目前,气流磨设备主要用于生产钛白[27],以及其他金属、非金属粉末的粉碎[28−33]。闭环气流磨用于氢化钛粉粉碎的实验研究较少,与相应的研究结果比较[34],本实验中,采用的是对喷式闭环气流磨,其系统氩气压力达到0.8 MPa,系统氧含量可控,物料粉碎效率高,粉末粒度(D50)可达5 μm左右,且粉末粒度分布区间窄。

2.2 粉末粒度分析

海绵钛氢化后,先采用球磨粗破碎,对破碎后的氢化钛粗粉进行筛分,采用闭环气流磨设备将筛分出的不同粒径氢化钛粉进一步破碎、细化,并分级,得到粉末粒度分布窄的氢化钛微细粉。

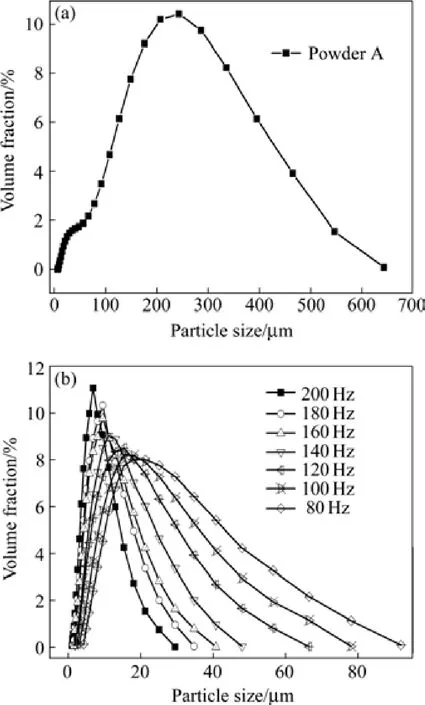

图2(a)为经球磨磨碎后平均粒径为250 μm的氢化钛粉的粒度分布,图2(b)为将其在闭环气流磨不同分级轮频率下磨20 min并分级后氢化钛粉的粒度分布。由图2(a)、(b)可知,氢化钛经球磨破碎后其粉末粒度分布范围较宽,而将其采用闭环气流磨进一步破碎、分级后,其粉末粒度分布范围明显变窄,可以看出闭环气流磨的破碎效率较高。而且,同一粒径的氢化钛粉在闭环气流磨不同分级轮频率下破碎、分级后,随分级轮频率降低,氢化钛粉的粒度分布范围逐渐变宽,氢化钛粉得到很大程度的细化,且对应粒径的体积分数也逐渐降低。

图2 同一粒径的氢化钛粉在气流磨不同分级轮频率下粉末粒度分布Fig.2 Grain size distribution range of powder A before (a) and after (b) closed loop jet milled at the different frenquency of classify wheel

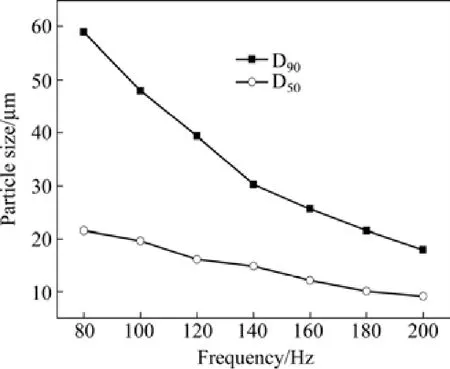

图3所示为闭环气流磨不同分级轮频率下破碎、分级后氢化钛粉的D50与D90变化情况。从图3可以看出:同一粉末在闭环气流磨不同分级轮频率下破碎、分级后,随分级轮频率从200 Hz降到80 Hz,所得氢化钛细粉的D50与D90增大,且D90的增幅较大,分级轮频率越小,粉末粒度分布区间越大。其原因是分级轮在某一频率下对粉末分级时,只限制了粉末粒径的上限,而符合此频率下粒径要求的粉末则都能通过,所以,随分级轮频率降低,粉末粒度分布变宽。

图3 闭环气流磨后氢化钛粉末粒度(D50与D90)Fig.3 Variations of A powder particle size(D50, D90) by the different graded conditions of closed loop jet mill

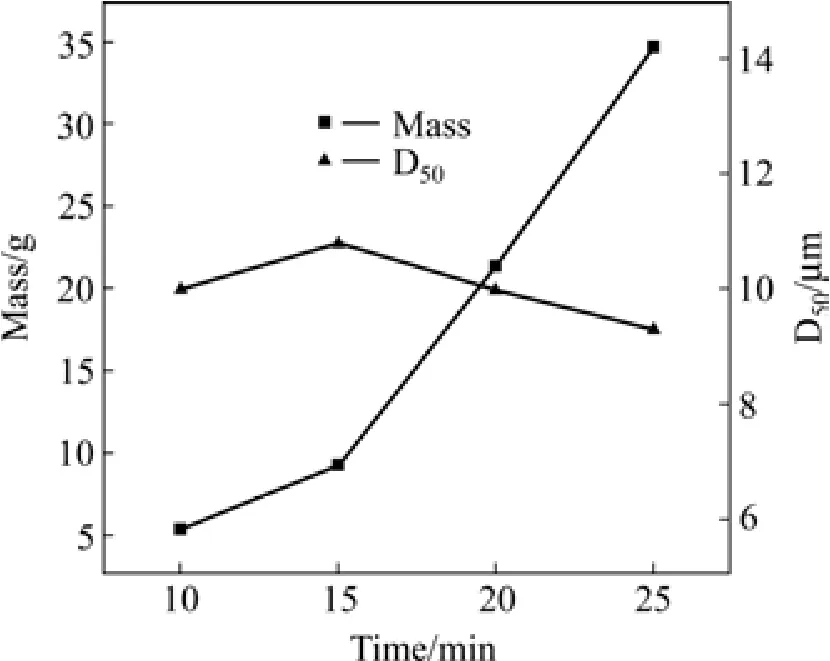

图4所示为A粉在闭环气流磨200 Hz下磨不同时间后所收得的粉末粒度(D50)及质量。从图4可以看出,同一粒度的氢化钛粉在闭环气流磨200 Hz分级轮频率下分别磨不同的时间后,其粉末粒度基本没有太大变化,只是随闭环气流磨时间延长,相同粒度粉末收得的质量增加。所以在其他条件不变的情况下,闭环气流磨时间只是影响粉末的产量。

图4 氢化钛粉经闭环气流磨不同时间粉末的粒度(D50)及质量Fig.4 Grain size and mass comparison

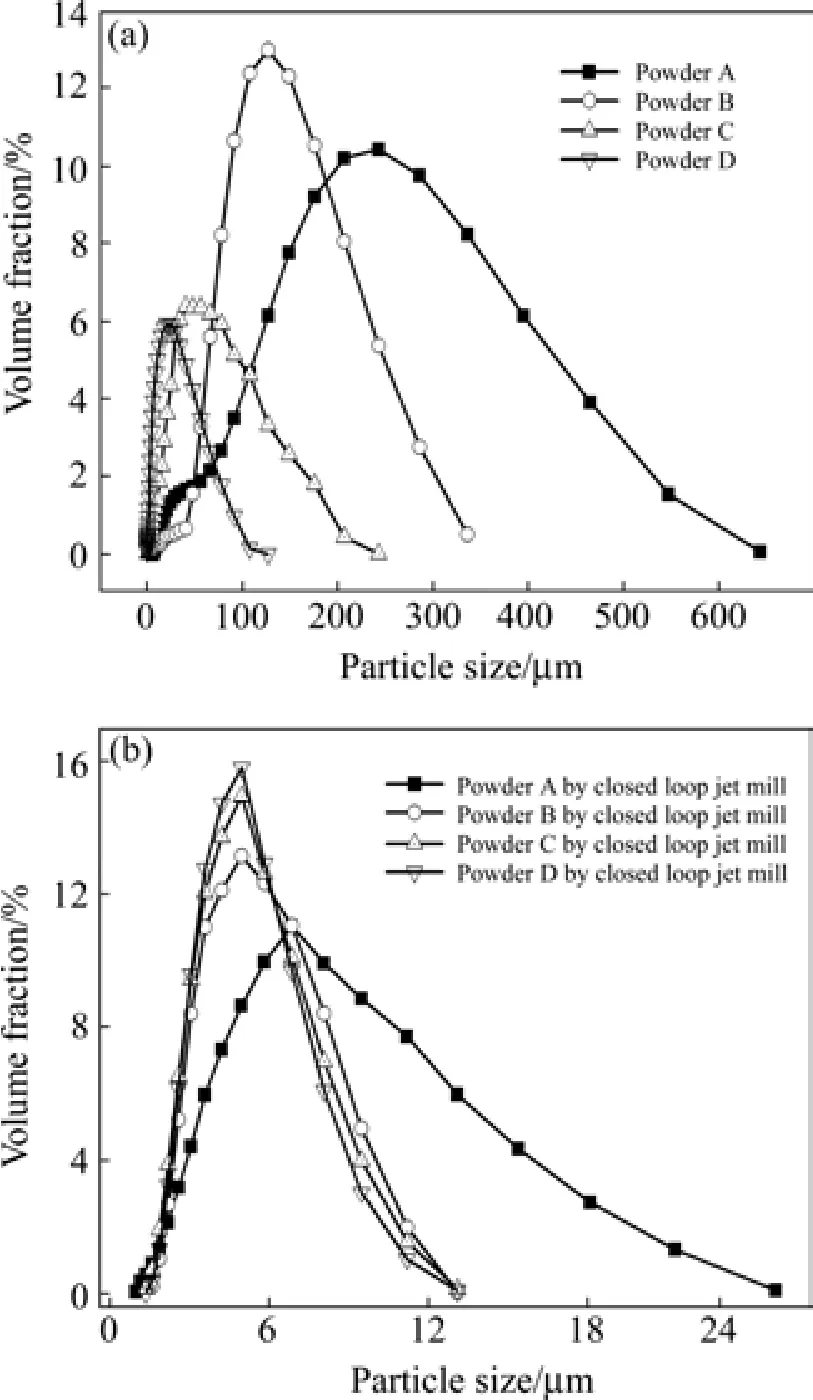

图5(a)为经球磨破碎筛分后平均粒径分别为38,75,150和250 μm氢化钛粉的粒度分布,图5(b)为将其在闭环气流磨200 Hz分级轮频率下破碎、细化,并分级后氢化钛粉的粒度分布。由图5(a)、(b)对比可以看出:不同粒径的氢化钛粉在闭环气流磨同一频率下破碎、分级后,其粉末粒度分布得到不同程度的窄化。总体来说,不同粒径的氢化钛粉经闭环气流磨分级轮同一频率(200 Hz)破碎、分级后,其粉末的粒度均达到10 μm以下。

图5 不同粒径的氢化钛粉经闭环气流磨前后粉末粒度分布Fig.5 Grain size distribution range of A, B, C and D powder before (a) and after (b) closed loop jet mill by the same graded conditions

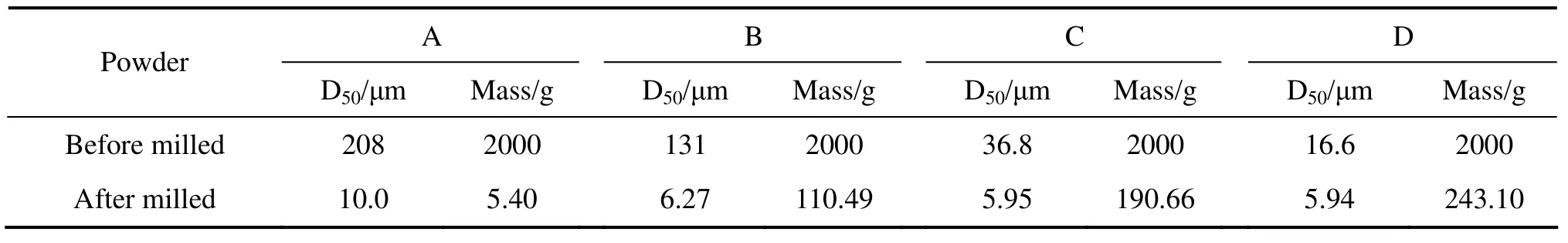

表1所列为A,B,C,D粉在气流磨分级轮频率为200 Hz下破碎、分级前后粉末的D50以及在相同磨料时间(10 min)下分级后的粉末质量进行对比。由图5及表1可以看出:在分级轮频率相同的情况下,经气流磨破碎、分级后的氢化钛粉的粒度大小与喂入气流磨中的原料粉末粒度大小基本无关。即不同粒度大小的粉末在闭环气流磨同一分级轮频率下破碎、分级后的粒度大小基本一致。其原因是物料经气流粉碎后随上升气流进入分级室后,在高速旋转的分级涡轮产生的离心力和气流产生的向心力作用下,粗细颗粒分开,符合粒径要求的细颗粒通过分级轮叶片间隙进入旋风收集器和除尘器收集,而粗颗粒则被分级轮叶片挡出并下降至粉碎区继续粉碎,周而复始。因此,在分级轮同一频率下分级所得的粉末粒度大小与原料粒度大小无关。其中,经气流磨后A粉末颗粒的D50较气流磨后的B,C,D粉的D50稍大,其原因在于A粉的粒度比B,C,D粉的粒度大得多,经气流粉碎并通过分级轮的粉末颗粒非常细小、比表面积急剧增大(见表2),颗粒表面活性增大,因而在进入收料罐过程中,其表面吸附更细小的颗粒(见图6(a1)),从而导致其粒度有所增大。而喂入的原料粒度大小,则影响着闭环气流磨破碎效率的高低。分别给闭环气流磨中喂入不同粒度大小、相同质量的氢化钛粉,在其分级轮频率为200 Hz下破碎10 min后所收得的氢化钛细粉质量(如表1所列)。从表1可以看出,喂入气流磨中的粉末粒度(D50)越小,则相同时间下收得的粉末质量越大。因此,采用闭环气流磨在同一分级轮频率下破碎、细化氢化钛粉时,其对原料粉的粒度分布范围较宽。

表1 气流磨前后氢化钛粉末颗粒的粒度及质量对比Table 1 Grain size and mass comparison

2.3 粉末微观形貌分析

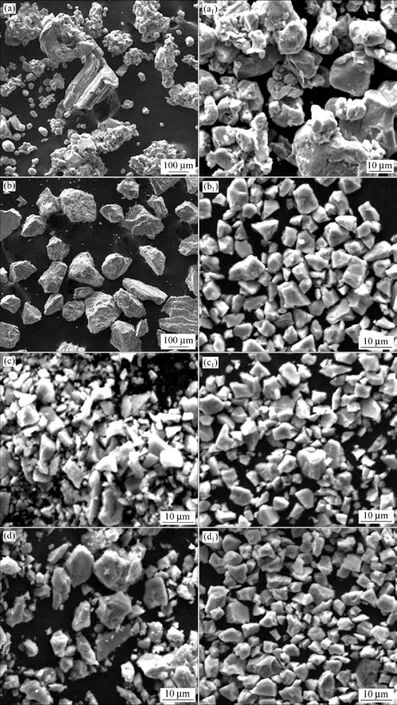

图6所示为氢化钛粉经闭环气流磨破碎前后粉末的SEM照片。其中,图6(a)~(d)所示分别为A,C,D粉的SEM照片,图6(a1)~(d1)分别为A,B,C,D粉经闭环气流磨破碎后粉末的SEM照片。

由图6可以看出,闭环气流磨前后氢化钛粉末颗粒形貌变化不大,气流磨前后仍都是不规则的多角形。如图6(a)~(d)所示为在气流磨前先经球磨粗破碎而成的氢化钛粗粉的形貌,其粉末颗粒大小很不均匀,虽然颗粒形貌仍是多角形,但呈现出圆滑的角和棱,同时较大的颗粒表面吸附着大量的细小粉末。这是因为球磨过程中粉末被钢球碾压破碎时,其表面的尖角、棱角被打磨掉了,粉末颗粒的表面能很高,因此小颗粒吸附在大颗粒上以降低自身表面能[35]。而从图6(a1)~(d1)可以看出,气流磨后,氢化钛粉的颗粒大小很均匀,而且粉末颗粒的棱、角分明。这是因为海绵钛氢化形成氢化钛时,由于晶格畸变产生了很多裂纹,且氢化钛很脆[36−37],在气流磨过程中,粉末在多股高速气流的对冲下,首先大颗粒表面吸附的细颗粒被冲走,大颗粒在气流的粉碎及自身的碰撞下破碎成许多小颗粒,在高速旋转的分级涡轮产生的离心力和气流产生的向心力作用下,粗细颗粒分开,符合粒径要求的细颗粒通过分级轮叶片间隙进入旋风收集器和除尘器收集(收集极细的粉末),粗颗粒被分级轮叶片挡出并下降至粉碎区继续粉碎[38]。因此,粗颗粒粉经气流磨后,其表面变得干净,且粉末粒度均匀。

2.4 粉末氧含量分析

氧对钛及钛合金的力学性能具有重要影响,当钛及钛合金中氧含量超过一定含量时将使合金的塑性、断裂韧性、冷成形性以及焊接性能等性能剧烈降低[39]。因此要严格控制合金中氧的含量。而氢化钛粉作为粉末冶金钛材料的原料,其质量的高低,特别是氧含量的控制对于最终产品的性能影响极大[40]。因此氧含量是评定粉末性能的一个重要指标。

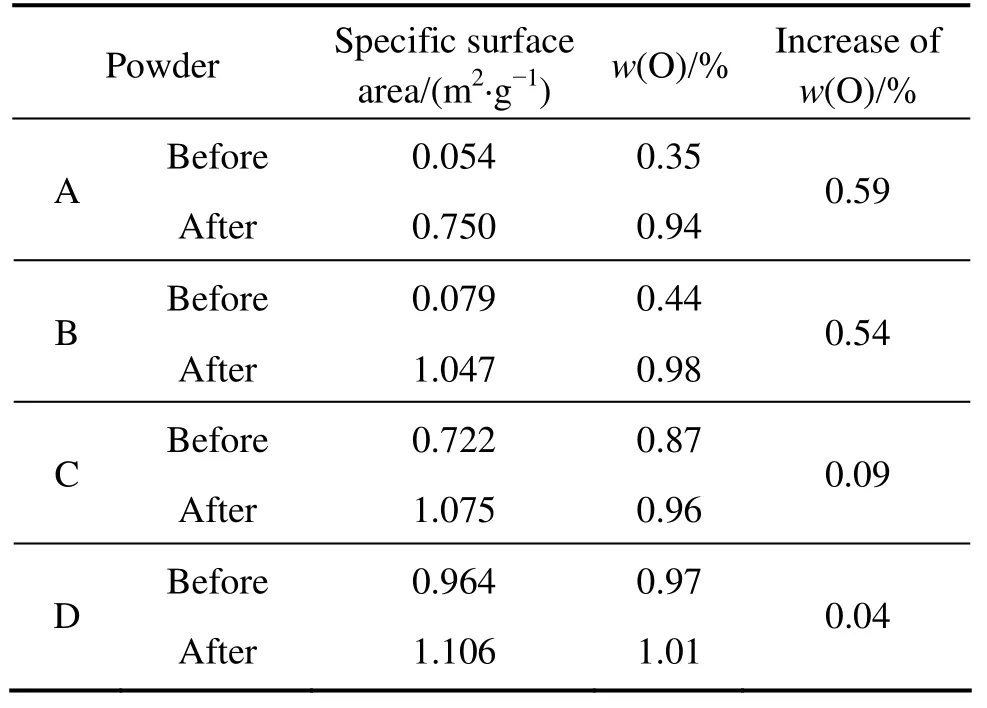

本实验中,为研究闭环气流磨在粉碎氢化钛粉过程中对粉末氧含量的影响,对经闭环气流磨前、后(闭环气流磨分级轮频率为200 Hz)氢化钛粉的氧含量进行检测分析,结果如表2所列。可以看出,A、B粉经闭环气流磨后,与磨前相比,其氧含量分别增加了0.59%和0.54%(质量分数);而C、D粉经闭环气流磨后,与磨前相比,其氧含量分别增加了0.09%和0.04%。其中A、B粉经闭环气流磨后氧含量增幅较大的原因是TiH2粉颗粒非常细小,比表面积显著增大(见表2),使颗粒表面成为极活泼的表面,呈现出不稳定的状态,当将其暴露于空气中时易被氧化;同时整个磨料系统虽然是闭环系统,且系统充满了高纯氩气,但考虑到成本问题,在本次实验过程中闭环系统中的氧含量控制在1.0%~5.0%之间,以及后续的取样等都会使粉末氧含量增加。而C、D粉经闭环气流磨后氧含量增幅较小的原因是:C、D粉本身较细,闭环气流磨前、后粉末的比表面积变化较小(见表2),颗粒表面能较低,粉末比较稳定,所以粉末氧含量增幅较小。

图6 经闭环气流磨破碎前后粉末的SEM形貌Fig.6 SEM images of powders A-D before (a)~(d) and after (a1)~(d1) Milled by closed loop jet mill at 200 Hz for 10 min (a), (a1) Powder A; (b), (b1) Powder B; (c), (c1) Powder C; (d), (d1) Powder D

如果在闭环气流磨粉碎氢化钛粉时,一方面将闭环系统中的氧含量降低到1.0%以下,甚至更低的情况下;另一方面,在取样时采取保护措施,比如采用真空手套箱取样等。则经闭环气流磨后能得到粒度均匀的微细低氧氢化钛粉。

表2 氢化钛粉经闭环气流磨前、后粉末的比表面积及氧含量的变化Table 2 Variations of TiH2 powder’s specific surface area and oxygen content before and after closed loop jet milling

3 结论

1) 闭环气流磨粉碎氢化钛粉效果明显。闭环气流磨可将平均粒度250 μm的氢化钛粉粉碎到粉末粒度D50=10.0 μm,最细D50达到5.94 μm;且可通过改变磨料系统中的分级轮频率直接对粉碎后的氢化钛粉进行分级,从而得到粒度均匀、粒度分布范围窄的氢化钛粉末。

2) 经闭环气流磨后,粉末的增氧量低。闭环气流磨在粉碎氢化钛粉过程中,整个系统是封闭循环的,且闭环系统中的氧含量可控,而且采用高纯氩气作为磨料介质,粉末在多股高压气流的对冲下,相互碰撞,被粉碎,其表面吸附的极细粉末被冲走,并被磨掉一层氧化皮,所以粉末的增氧量低。

REFERENCES

[1] LEYENS C, PETERS M. Titanium and Titanium Alloys: Fundamentals and Applications[M]. Weinheim: Wileyvch Verlag Gmb H & Co. KGaA, 2005: 292−427.

[2] 刘咏, 汤慧萍. 粉末冶金钛基结构材料[M]. 长沙: 中南大学出版社, 2012: 1−82. LIU Yong, TANG Huiping. Powder Metallurgical Titanium Base Structural Materials[M]. Changsha: Central South University Press, 2012: 1−82.

[3] CAO Yuankui, ZENG Fanpei, LIU Bin, et al. Characterization of fatigue properties o fpowder metallurgy titanium alloy[J]. Materials Science & Engineering A, 2016, 654: 418−425.

[4] SUN F J, QU S G, LI G, et al. Comparison of the machinability of titanium alloy forging and powder metallurgy materials[J]. Int J Adv Manuf Technol, 2016, 85(5):1529−1538.

[5] BOLZONI L, RUIZ_NAVAS E M, GORDO E. Understanding the properties of low-cost iron-containing powder metallurgy titanium alloys[J]. Materials and Design, 2016, 110: 317−313.

[6] 王琪, 李圣刚, 吕宏军, 等. 雾化法制备高品质钛合金粉末技术研究[J]. 钛工业进展, 2010, 27(5): 16−18. WANG Qi, LI Shenggang, LÜ Hongjun, et al. Research on high quality titanium alloy powder production by atomization technology[J]. Titanium Industry Progress, 2010, 27(5): 16−18.

[7] 尚青亮, 刘捷, 方树铭, 等. 金属钛粉的制备工艺[J]. 材料导报, 2013, 27(21): 97−100. SHANG Qingliang, LIU Jie, FANG Shuming, et al. The preparation technology of titanium metal powder[J]. Materials Review, 2013, 27(21): 97−100.

[8] JIA Jingang, XU Baoqiang, YANG Bin, et al. Preparation of titanium powders from TiO2by calcium vapor reduction[J]. JOM, 2013, 65(5): 630−635.

[9] WAN Heli, XU Baoqiang, DAI Yongnian, et al. Preparation of titanium powders by calciothermic reduction of titanium dioxide[J]. J Cent South Univ, 2012,19(9): 2434−2439.

[10] MARK Bertolini, LEE Shaw, LUCY England, et al. The FFC cambridge process for production of low cost titanium and titanium powders[J]. Key Engineering Materials, 2010, 436(1): 75−83.

[11] WENG Q G, LI R D, YUAN T C, et al. Valence states, impurities and electrocrystallization ehaviors during molten salt electrorefining for preparation of high-purity titanium powder from sponge titanium[J]. Transaction of Nonferrous Metals Society of China, 2014, 24(2): 553−560.

[12] WENG Q G, LI R D, YUAN T C, et al. Hydrogenation reaction of metallic titanium prepared by molten salt electrolysis[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(5): 1425−1432.

[13] GOSO X, KALE A. Production of titanium metal powder by the HDH process[J]. The Journal of The Southern African Institute of Mining and Metallurgy, 2011, 111(3): 203−210.

[14] 黄瑜, 汤慧萍, 吴引江, 等. 动态氢化脱氢制备低成本钛及钛合金粉末[J]. 稀有金属材料与工程, 2008, 37(增3): 826−829. HUANG Yu, TANG Huiping, WU Yinjiang, et al. Research of low-cost titanium and titanium alloy powder produced by MHDH[J]. Rare Metal Materials and Engineering, 2008, 37(Suppl 3): 826−829.

[15] LIM J W, OH J M, LEE B K, et al. Method for preparing titanium powder with low oxygen concentration: US, 8449646B1[P]. 2013−05−28.

[16] PUTILIN A I. A new hydrodynamic theory of forming block titanium sponge[J]. JOM, 2011, 63(5): 66−68.

[17] MA QIAN, FRANCIS H. FROES. Titanium Powder Metallurgy: Science, Technology and Applications[M]. Oxford: Elsevier; 2015: 22−178.

[18] LUIS O, CHRISTOPHE L. MARTIN, DIDIER B. Sintering of mixtures of powders: Experiments and modelling[J]. Powder Technology, 2009,190(1/2): 134−140.

[19] LI Y, CHOU X M, YU L . Dehydrogenation debinding process of MIM titanium alloys by TiH2powder[J]. Powder Metallurgy, 2006, 49(3): 236−239.

[20] 张小虎, 肖平安, 刘素红, 等. TiH2粉末注射成形坯烧结工艺研究[J]. 粉末冶金技术, 2012, 30(4): 293−299. ZHANG Xiaohu, XIAO Ping’an, LIU Suhong, et al. Study of sintering processes for powder injection molding of TiH2[J]. Powder Metallurgy Technology, 2012, 30(4): 293−299.

[21] 张家敏, 易健宏, 雷霆, 等. TiH2粉末制备钛合金的烧结脱氢规律及工艺[J]. 科技导报, 2012, 30(1): 65−68. ZHANG Jiamin, YI Jianhong, LEI Ting, et al. Dehydrogenation and sintering process of titanium hydride for manufacture titanium and titanium alloy[J]. Science & Technology Review, 2012, 30(1): 65−68.

[22] WANG H T, LEFLER M, FANG Z Z, et al. Titanium and titanium alloy via sintering of TiH2[J]. Key Engineering Materials, 2010, 436(436): 157−163.

[23] RPBERTSON I M, SCHAFFER G B. Swelling during sintering of titanium alloys based on titanium hydride powder[J]. Powder Metallurgy, 2010, 53(1): 27−33.

[24] PASCU C I, GINGU O, ROTARU P, et al. Bulk titanium for structural and biomedical applications obtaining by spark plasma sintering (SPS) from titanium hydride powder[J]. J Therm Anal Calorim, 2013, 113(2): 849−857.

[25] BOGACHEVA A G, BALYUK G A, MAMONOVA A A, et al. Interaction of the components in TiH2-Mn-Si-Fe-C powder mixture during thermal synthesis of multicomponent master alloy[J]. Powder Metallurgy and Metal Ceramics, 2015, 54(1/2): 1−7.

[26] LEE D W, LEE H S, PARK J H, et al. Sintering of titanium hydride powder compaction[J]. Procedia Manufacturing, 2015, 2: 550−557.

[27] 柳少军, 陈焕芝, 张兵兵, 等. 气流粉碎在钛白生产中的应用[J]. 广州化工, 2015, 43(23): 215−216. LIU Shaojun, CHEN Huanzhi, ZHANG Bingbing, et al. Application of Jet milling in titanium dioxide production[J]. Guangzhou Chemical Industry, 2015, 43(23): 215−216.

[28] 徐迅, 卢忠远, 李军. 气流磨制备磷渣超细粉的研究[J]. 无机盐工业, 2013, 45(12): 41−43. XU Xun, LU Zhongyuan, LI Jun. Study on preparation of superfine phosphorous slag powder with jet mill[J]. Inorganic Chemicals Industry, 2013, 45(12): 41−43.

[29] 黄化, 秦明礼, 曲选辉, 等. 气流磨处理钨粉的研究[J]. 稀有金属材料与工程, 2012, 41(12): 2210−2214. HUANG Hua, QIN Mingli, QU Xuanhui, et al. Study on jet milling processing of tungsten powder[J]. Rare Metal Materials and Engineering, 2012, 41(12): 2210−2214.

[30] 武洲, 春阳, 李晶. 气流磨处理对钼粉物理性能的影响[J]. 稀有金属材料与工程, 2010, 39(增1): 451−454. WU Zhou, BU Chunyang, LI Jing. Effect of jet milling processing on the physical properties of molybdenum powder[J]. Rare Metal Materials and Engineering, 2010, 39(Suppl 1): 451−454.

[31] MICHIHIDE N, MASASHI M, NOBUKI T, et al. Effect of annealing on magnetic properties of ultrafine jet-milled nd-fe-b powders[J]. Materials Transactions, 2014, 55(10): 1582−1586.

[32] LU Xin, ZHU Langping, LIU Chengcheng, et al. Fabrication of micro-fine high Nb-containing TiAl alloyed powders by fluidized bed jet milling[J]. Rare Metals, 2012, 31(1): 1−6.

[33] MIE O, SANJAY K V, RYOTA I, et al. Application of high pressure gas jet mill process to fabricate high performance harmonic structure designed pure titanium[J]. Materials Transactions, 2015, 56(1): 154−159.

[34] 郭志猛, 叶青, 邵慧萍, 等. 一种高纯微细低氧钛粉制备方法:中国, 201310401758.1[P]. 2013−09−06. GUO Zhimeng, YE Qing, SHAO Huiping, et al. A method for preparing high purity fine titanium powder hypoxia: China, 201310401758.1[P]. 2013−09−06.

[35] 郝向阳, 盖国胜, 邹欣, 等. 氢化脱氢钛粉末颗粒的整形及其机理研究[J]. 稀有金属材料与工程, 2009, 38(增3): 264−266. HAO Xiangyang, GAI Guosheng, ZOU Xin, et al. Shape modification of HDH Ti powder and its mechanism analysis[J]. Rare Metal Materials and Engineering, 2009, 38(Suppl 3): 264−266.

[36] FERNANDEZ J F, CUEVAS F, SANCHEZ C. Surface activation and hydrogenation kinetics of Ti sponge[J]. hr J Hydrogen Energy, 1996, 21(9): 765−768.

[37] EVARD E A, GABIS I E, VOYT A P. Study of the kinetics of hydrogen sorption and desorption from titanium[J]. Journal of Alloys and Compounds, 2005, S404−406(12): 335−338.

[38] 刘长江, 杨云川. 气流磨粉碎颗粒分析[J]. 中国粉体技术, 2004, 10(1): 31−33. LIU Changjiang, YANG Yunchuan. Analysis of particle crushing by jet mill[J].China Powder Science and Technology, 2004, 10(1): 31−33.

[39] 张利军, 薛祥义, 常辉. 氧含量对TB8钛合金力学性能的影响[J]. 中国有色金属学报, 2013, 23(专辑1): S139−S142. ZHANG Lijun, XUE Xiangyi, CHANG Hui. Effect of oxygen content on mechanical properties of TB8 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(Special 1): S139−S142.

[40] 汤慧萍, 谭拴斌, 吴引江. 氢化脱氢低成本钛粉的研究[C]//全国粉末冶金学术会议论文集. 长沙: 中南大学出版社, 2003: 180−183. TANG Huiping, TAN Shuanbin, WU Yinjiang. Study on the low cost titanium powder for hydrogenation-dehydrogenation[C]// Conference Record of the 2003 National Conference on Powder Metallurgy. Changsha: Central South University Press, 2003: 180−183.

(编辑 高海燕)

Titanium hydride powder grinded by closed-loop jet mill

WANG Tao1,2, YANG Shaoli1,2, LONG Jianping1, MA Lan2, LI Jun2, LIAO Xianjie2

(1. College of Materials and Chemistry & Chemical Engineering, Chengdu University of Technology, Chengdu 610059, China; 2. Panzhihua University, Panzhihua 617000, China)

With the rapid development of titanium and titanium alloy powder metallurgy technology, the use of titanium hydride powder instead of titanium powder as the main raw material for the preparation of titanium powder metallurgy materials has become a hot topic at home and abroad. The process procedure and characteristics of titanium hydride powders milled in QLM-1.5 closed-loop jet mill were studied in this paper. The effects of technological parameters on the morphology, particle size and oxygen content of Ti powders were investigated by scanning electron microscopy, chemical analysis and laser-diffraction diameter tester, etc. The results show that the particle size (D50) of titanium hydride can reach 5.94 μm after being milled by closed ring air mill, and all the titanium hydride powders with different particle sizes (250, 150, 75 and 48 µm) are less than 10 μm. Furthermore, the distribution of the particle sizes is narrow. However, the powder particle size (D50) and the distribution interval of the same grain diameter (250 µm) milled by closed ring air mill at different frequency (80, 100, 120, 140, 160, 180 and 200 Hz) become bigger and wider. Meanwhile, since the closed-loop airflow grinding system is circulation loop and high purity argon is used as the abrasive medium, the mass increase of oxygen content is little after milling.

closed loop jet mill; TiH2powder; Ti; particle size; oxygen content

TF123.7

A

1673-0224(2017)04-487-09

国家自然科学基金资助项目(51174122);四川钒钛产业技术研究院项目(2013GC0146);攀枝花科技局项目(2014CY-G-5)

2016−07−11;

2016−09−01

杨绍利,教授,博士。电话:13882319343;E-mail: yangslsl@163.com