液态金属超声雾化喷嘴的气雾化性能影响因素

2017-09-06周珊刘明翔隋大山崔振山

周珊,刘明翔,隋大山,崔振山

(上海交通大学 模具CAD国家工程研究中心,上海 200030)

液态金属超声雾化喷嘴的气雾化性能影响因素

周珊,刘明翔,隋大山,崔振山

(上海交通大学 模具CAD国家工程研究中心,上海 200030)

采用Fluent软件建立超声雾化喷嘴气流场的数值模拟模型,研究入口压力、导液管孔径与伸出长度对超声雾化喷嘴气雾化性能的影响,并采用超声雾化法制备GCr15轴承钢粉末,验证入口压力对粉末粒度的影响。结果表明:导液管伸出长度Δh=1mm时,入口压力越大,越有利于提高雾化效果;在Δh=2mm或Δh=3mm条件下,当入口压力小于2.0 MPa时,增大入口压力可有效提高雾化性能,而当入口压力超过2.0 MPa后,增大入口压力对提高雾化性能效果有限。导液管的孔径对气流场结构影响较小,主要通过影响金属液的质量流率来影响雾化效果。雾化实验结果表明,在Δh=1mm、导液管孔径d=4.5mm时,2.8 MPa入口压力下的雾化性能优于2.0 MPa与1.2 MPa下的雾化性能,获得的GCr15轴承钢粉末平均粒径最小,整体球形度最佳,该实验结果与数值模拟研究结果一致。

超声雾化;气流场;入口压力;导液管孔径;伸出长度;GCr15轴承钢

金属的气雾化过程是雾化制粉技术与喷射成形工艺的关键过程。气雾化的主要原理是用高速的惰性气体冲击金属液使液体发生破碎,形成的细小液滴与周围的雾化气体发生强烈的热交换而迅速冷却凝固,最后形成金属粉末或是在有接收机构的条件下液滴沉积聚集从而整体凝固成喷射沉积坯。从能量转化的角度来看,气雾化过程实现的是雾化气体的动能到金属液滴表面能的转化[1]。气雾化过程的质量主要取决于雾化喷嘴,因此对喷嘴结构的研究受到国内外学者的广泛关注。在自由降落式与限制式这2种主要的喷嘴结构中,限制式喷嘴因缩短了气体从喷管出口到接触金属液流的距离,显著提高了气雾化的效率[2]而成为研究的重点。相较于高压气雾化喷嘴(HPGA,high pressure gas atomizer)[3−4]、紧耦合气雾化喷嘴(CCGA,close coupled gas atomizer)[5−7]等限制性喷嘴,超声气雾化喷嘴(USGA,ultrasonic gas atomizer)[8]因特有的Hartman共振管结构,在提高雾化气流出口速度(2~2.5 MPa)的同时,使雾化气流获得80~100 kHz的振荡频率[1]。这种高频振荡的超音速气流,使雾化粉末的粒度更小、球形度更高。但由于雾化气流场变量的实验测定较困难,除了对流场采用高速摄影[6,9]研究其结构特征外,数值模拟[10−11]一直是研究雾化气流场的重要方法。Mansour等[8]采用数值模拟结合雾化实验对超声雾化喷嘴的研究表明,Hartman共振管结构可以延长气流场超音速气流区的长度,但在0.2~0.5 MPa的低雾化压力范围内Hartman共振管对雾化效果的影响并不显著;李博[12]和祖洪彪等[13]对Hartman共振管内气体流动情况进行模拟研究,结果表明引入激励器后,气流的振动效果如振幅与起振特性等得到有效加强。总的来看,现有对超声气雾化喷嘴的研究较少,且多集中在Hartman共振管结构上,而对超声雾化喷嘴气流场特征及其雾化性能的研究较缺乏。本文作者采用Fluent软件建立超声雾化喷嘴单相气流场的数值模型,根据数值计算的结果分析喷嘴入口压力、导液管伸出高度及导液管孔径对气流场雾化性能的影响规律,并通过抽吸压强的测量对模拟结果进行部分验证;最后采用超声雾化法制备GCr15轴承钢粉末,对不同入口压力下制备的粉末进行粒度统计,以验证入口压力对雾化性能的影响。

1 喷嘴雾化性能的影响因素

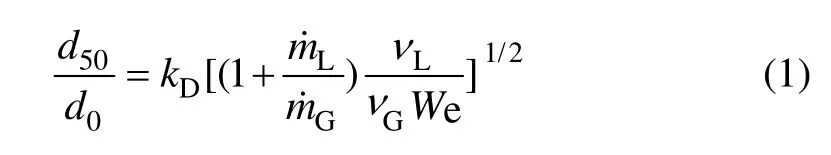

金属的气雾化过程是涉及到雾化气体与金属液相互作用的复杂物理过程,这一过程受多因素的共同影响。Lubanska[14]通过对自由降落式金属雾化过程的分析,在综合考虑雾化工艺参数与气液相物性参数影响的基础上,认为气雾化形成的液滴的质量中径d50服从以下规律:

式中无量纲韦伯数We由下式计算:

式(1)和(2)中:d0为导液管孔口直径;kD为常数,大多数金属材料的kD取值为40~50;mL与mGm分别为金属液和雾化气体的质量流率;vL和vG分别为金属液和雾化气体的动力粘度;ρL与σ分别为液体的密度与表面张力;U为气液相互作用时两者的相对速度。

根据Lubanska公式,在金属液和雾化气体介质的物性参数之外(当金属液的浇注温度不变时,近似认为气液两相的物性参数不变),对气雾化性能起决定性影响的是气液相的质量流率比(gas melt mass flow rate, GMR)、气体的速度和导液管孔径。对应到具体雾化参数时,喷嘴的入口压力与导液管孔径分别直接影响雾化气体和金属液的质量流率,而导液管的伸出长度与入口压力、导液管孔径共同决定雾化气流场的结构特征,包括气流场的速度分布和对金属液质量流率有重要影响的导液管下方抽吸压强的大小。因此,影响雾化性能的主要因素有喷嘴入口压力、导液管孔径及伸出长度,并且这些参数的作用是相互耦合的。

2 参数对气流场雾化性能的作用规律

图1所示为超声气雾化喷嘴的结构示意图[8],雾化气体从喷嘴入口进入Hartman振动管,经振动管加速后产生具有一定振荡频率的高速气流,气流从管口出射后与从导液管流出的熔融金属液发生冲击,使金属液破碎而形成雾状液滴。

图1 超声雾化喷嘴结构示意图Fig.1 Schematic diagram of USGA atomizer

图2 气流场计算区域、网格划分及边界条件设置Fig.2 The computational domain, mesh construction and boundary conditions of the gas field

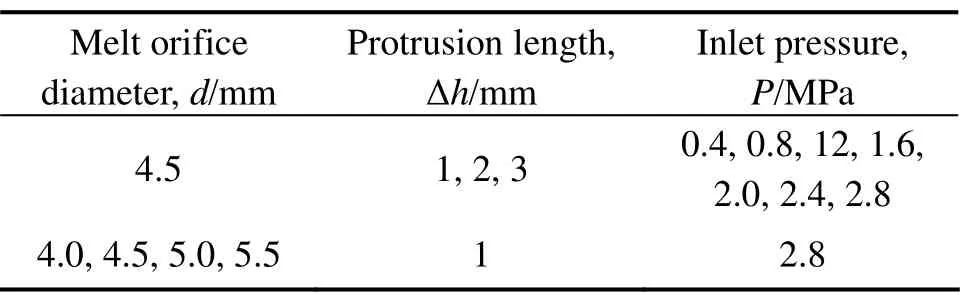

表1 气流场数值模型参数设计Table 1 Parameters design for gas field numerical model

2.1 入口压力

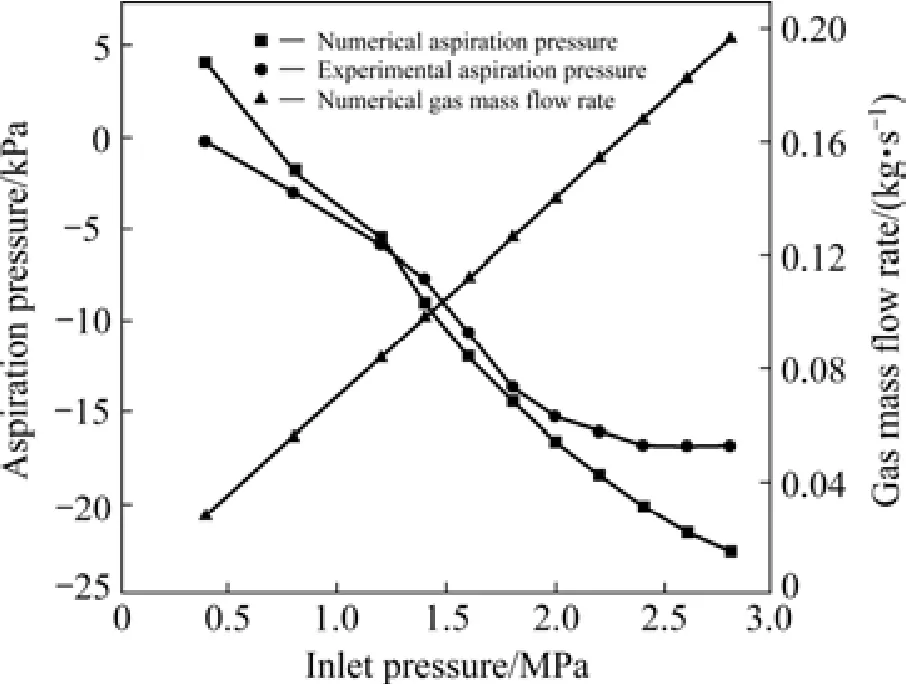

图3所示为导液管的伸出长度Δh=3mm,导液管孔径d=4.5mm时,抽吸压强与雾化气体质量流率随入口压力的变化曲线。由图可见,在所考察的0.4~2.8 MPa压力范围内,随喷嘴入口压力增大,抽吸压强逐渐降低,抽吸效应逐渐增强,抽吸压强的模拟值与采用U形管测压计测量的值比较吻合。雾化气体的质量流率随入口压力增大而线性增加。

图3 入口压力对抽吸压强与雾化气体质量流率的影响Fig.3 Aspiration pressure and atomizing gas mass flow rate under different inlet pressures

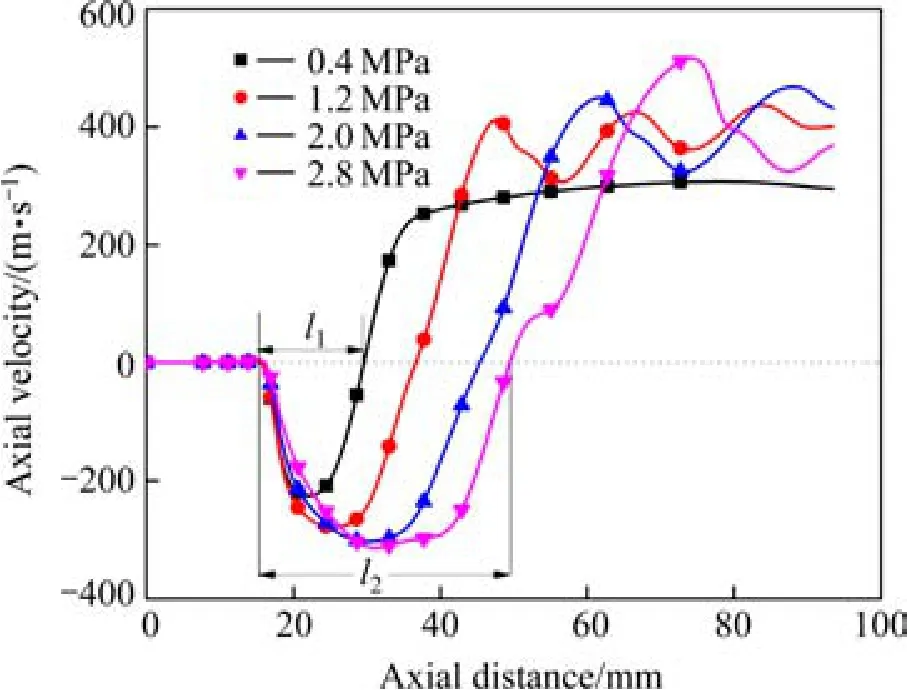

图4 不同入口压力下流场气流速度沿轴向中心线的变化Fig.4 Axial velocity curves of the gas field under different inlet pressures

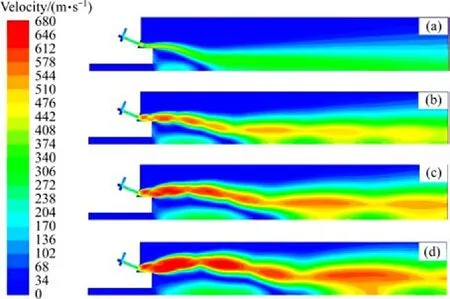

图4所示为导液管的伸出长度Δh=3mm,孔径d=4.5mm时,不同入口压力下气流速度沿气流场轴向中心线的变化。由图可见,随入口压力增大,回流区被拉长,气体回流速度增大,但增幅逐渐减小,入口压力为2.0 MPa与2.8 MPa时,气体的最大回流速度很接近。图5所示为不同入口压力下气流场的速度等值图,当入口压力P=0.4 MPa时,出射的雾化气流欠膨胀程度较低,只形成链式膨胀波,并且在后续膨胀过程中基本保持原来的出射方向;随入口压力逐渐增大,出射气流形成的膨胀波使出射的气流经历膨胀后与原有的出射方向发生偏离,且入口压力越大,出射的雾化气流再膨胀强度越大,导致雾化气流的最后交汇点越远,从而使回流区被拉长。在回流区随入口压力增大被拉长时,虽然气体的回流速度增大,但回流速度的增加幅度远小于回流区长度的增加量,当入口压力从0.4 MPa增大到2.8 MPa时,最大回流速度从225 m/s增加到300 m/s,增幅为33%,而回流区长度则从l1=13.1mm增加到l2=36 mm,增加幅度为175%。所以随入口压力增大,回流区长度增加使气体回流时间变长是导致抽吸压强下降的主要原因。

入口压力对雾化效果的影响有2个相反的作用机制:入口压力越大,雾化气体的质量流率越大,有利于雾化;但另一方面,抽吸效应随之增强,导致金属液流速加快,使气液质量流率比变小,降低雾化效果。由图4可见,当入口压力超过2.0 MPa后,回流气体速度几乎不再随入口压力升高而增大,入口压力对雾化效果的正面效应减弱。因此,只有当入口压力小于2.0 MPa时,增大入口压力才能有效提高雾化性能。

2.2 导液管伸出长度

图5 不同入口压力下气流场速度等值图Fig.5 Velocity contour plots of the gas field under different inlet pressures (a) P=0.4 MPa; (b) P=1.2 MPa; (c) P=2.0 MPa; (d) P=2.8 MPa

图6 不同伸出长度下抽吸压强随入口压力的变化Fig.6 Aspiration pressure varies with inlet pressure at different protrusion lengths

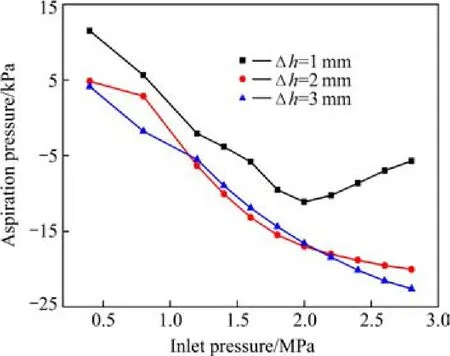

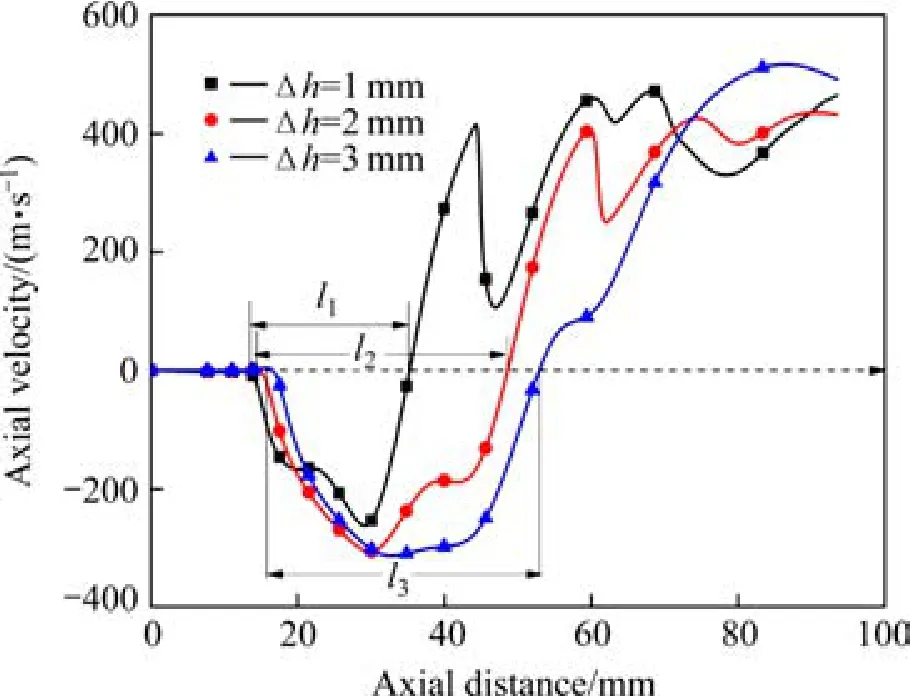

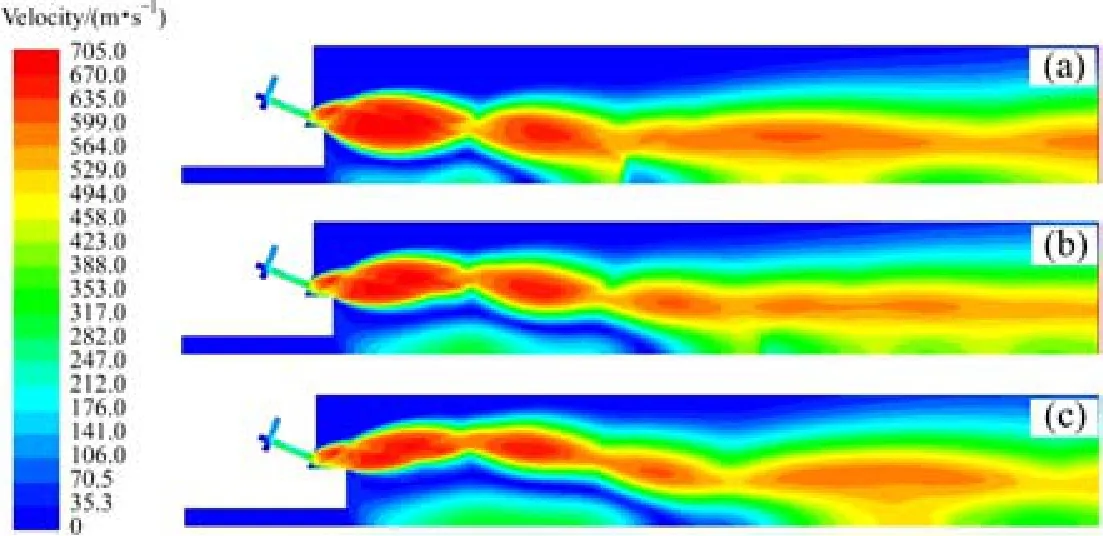

图6所示为导液管孔径d=4.5mm时,不同导液管伸出高度下抽吸压强随入口压力的变化,图7和图8分别是当入口压力P=2.8 MPa时,气流场的气体流速沿轴向中心线的变化与气流场速度等值图。从图6看出,伸出长度Δh=2mm与Δh=3mm时的抽吸压强曲线基本一致,Δh=1mm时的抽吸压强高于Δh为2mm和3mm时的抽吸压强,说明在一定的导液管伸出长度范围内,增大伸出长度可降低抽吸压强以增强抽吸效应,但超出该范围后,继续增大伸出长度对抽吸压强的影响较小。从图7和图8可看出,Δh从1mm增加到2mm时,气体回流速度增加,回流区长度从l1=20.7 mm增加到l2=33.1mm;而Δh=3mm时对应的回流区长度l3=36.4mm,与l2相差不大,所以回流区长度变化也是伸出高度增加时抽吸压强变化的主要原因。不同伸出长度导致回流区长度不同的主要原因在于当伸出长度较短时,导液管壁对出射的雾化气流干扰较弱,使雾化气流在后续膨胀中基本保持原有的出射方向(图8(a)),而当伸出长度增加时,导液管壁使雾化气流强制转向,形成膨胀波而偏离原有的出射方向,使得最终的雾化气流交汇点变远(见图8(b)与 (c))。

图7 不同伸出长度下气流速度沿轴向中心线的变化Fig.7 Axial velocity curves of the gas field at different protrusion lengths

与Δh=2mm和Δh=3mm下抽吸压强随入口压力增加而单调下降的变化趋势不同,Δh=1mm时,随入口压力增加到2.0 MPa,抽吸压强降到最低值,之后随入口压力增加抽吸压强缓慢上升。因此入口压力从2.0 MPa继续增加时,由于抽吸效应有所减弱,金属液流量变小,使气液质量流率比不断提高,对提高雾化越有利。所以,当Δh=1mm时,入口压力越大,对提高雾化性能越有利。

图8 不同伸出长度下气流场速度等值图Fig.8 Velocity contour plots of the gas field at different protrusion lengths (a) Δh=1mm; (b) Δh=2mm; (c) Δh=3mm

2.3 导液管孔径

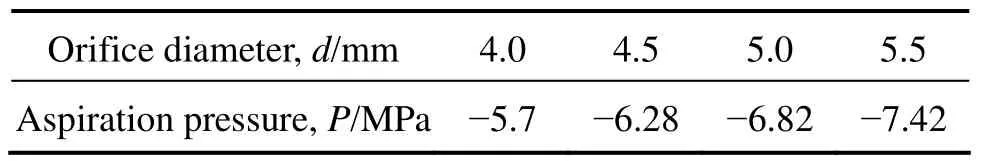

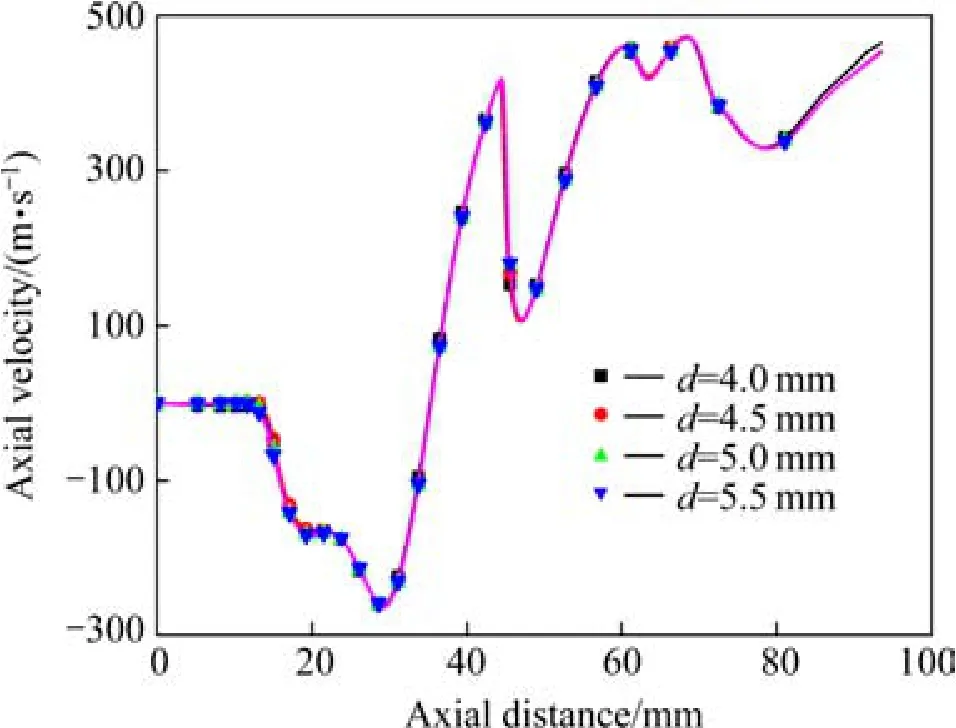

表2与图9所示分别为入口压力P=2.8 MPa,伸出长度Δh=1mm时,抽吸压强随导液管孔径的变化,以及在不同导液管孔径下气体流速沿气流场轴向中心线的变化。从图9看出,导液管孔径在4.0,4.5,5.0和5.5mm时的气体轴向速度曲线基本重合,说明导液管孔径的变化对流场轴向速度几乎没有影响。从表2可见,随导液管孔径增大,抽吸压强略有下降,但变化幅度较小。因此,导液管孔径对气流场结构影响较小,主要通过影响金属液的质量流率来影响雾化性能。然而,虽然导液管孔径越小时金属液流量越低,但在实际雾化中导液管孔径过窄时容易使金属液因冷速过快堵塞导液管而导致雾化失败。因此在选择导液管孔径时还需考虑金属液与导液管及环境气体间的传热因素。

表2 抽吸压强随导流管孔径的变化Table 2 Variation of aspiration pressure with melt orifice diameter

图9 不同导流管孔径下气流速度沿轴向中心线的变化Fig.9 Axial velocity of the gas field at different melt orifice diameters

3 气体雾化法制备GCr15轴承钢粉末

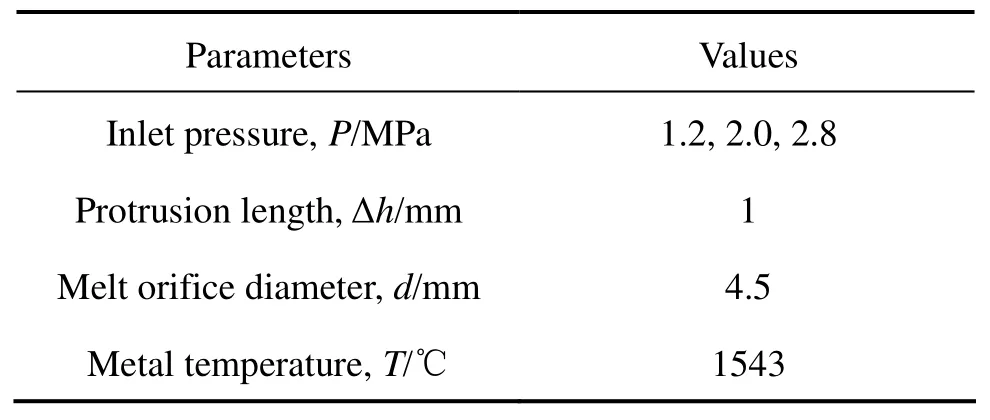

为验证入口压力对雾化性能的影响规律,在自行研制的超声雾化喷射成形设备上进行雾化制粉实验,实验材料为GCr15轴承钢,雾化介质选用氮气,雾化工艺参数列于表3。利用扫描电镜观察GCr15轴承钢粉末的形貌,并用Nano Measurer 软件对扫描电镜照片进行统计后得到粉末的平均粒径,以表征雾化性能。

表3 氮气雾化法制备GCr15轴承钢粉末的主要工艺参数Table 3 Major technological parameters of gas atomization

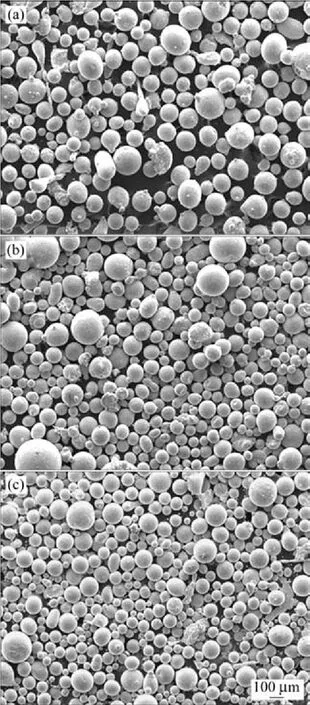

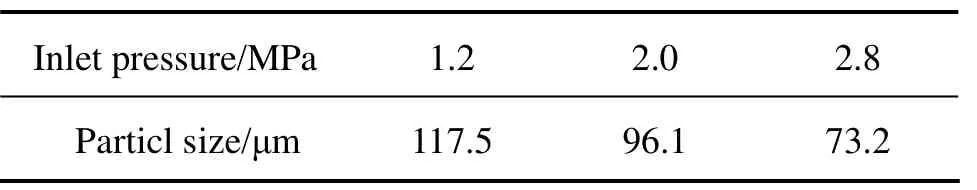

图10所示为入口压力分别为1.2,2.0与2.8 MPa条件下得到的GCr15轴承钢粉末SEM形貌,表4所列为粉末的平均粒径。从表4看出,随入口压力增大,粉末粒径减小,从图10也看出入口压力为2.8 MPa条件下制备的粉末整体球形度最佳。因此,在伸出长度Δh=1mm,导液管孔径d=4.5mm条件下,雾化压力越大,气雾化的效果越好,这与根据数值计算结果分析得到的结论一致。

阅读意味着改变。阅读能够改变我们的一切,改变我们自己,改变我们的学校,改变我们的城市,改变我们的民族。在第21个世界图书日来临之际,本刊特此推出“阅读,最好的教育”专题,希望通过专家的理论阐释和学校的经验分享,让大家看到阅读对于教师、学生的巨大改变力量。阅读,让我们的校园变得更美好。

图10 不同入口压力下的GCr15合金粉末SEM形貌Fig.10 SEM images of GCr15 alloy powder prepared under different inlet pressures (a) 1.2 MPa; (b) 2.0 MPa; (c) 2.8 MPa

表4 不同入口压力下的GCr15合金粉末平均粒径Table 4 The average powder sizes of GCr15 powders prepared under different inlet pressures

4 结论

1) 超声雾化喷嘴的入口压力与导液管伸出长度Δh对雾化气流场的抽吸压强和气体回流速度有显著影响,Δh=1mm时,入口压力越大,对提高雾化性能越有利。

2) 伸出长度Δh=2mm或Δh=3mm条件下,当入口压力小于2.0 MPa时,增大入口压力可有效提高雾化性能,而在压力超过2.0 MPa后,增大入口压力对提高雾化性能效果有限。

3) 导液管的孔径对气流场结构影响较小,主要通过影响金属液的质量流率来影响雾化性能。

4) 导液管孔径d=4.5mm,伸出长度Δh=1mm条件下的雾化实验结果表明,入口压力为2.8 MPa时粉末平均粒径最小,整体球形度最佳,雾化性能优于2.0 MPa与1.2 MPa条件下得到的粉末,与数值模拟研究结果相符。

REFERENCES

[1] 陈仕奇, 黄伯云. 金属粉末气体雾化制备技术的研究现状与进展[J]. 粉末冶金技术, 2004, 22(5): 297−302. CHEN Shiqi, HUANG Baiyun. The status and development of gas atomization for production of metal powders[J]. Powder Metallurgy Technology, 2004, 22(5): 297−302.

[2] TING Jason, ANDERSON I E. A computational fluid dynamics (CFD) investigation of the wake closure phenomenon[J]. Materials Science and Engineering: A, 2004, 379(1/2): 264−276.

[3] MI J, FIGLIOLA R S, ANDERSON I E. A numerical simulation of gas flow field effects on high pressure gas atomization due to operating pressure variation[J]. Materials Science and Engineering A, 1996, 208(1): 20−29.

[4] MI J, FIGLIOLA R S, ANDERSON I E. A numerical investigation of gas flow effects on high-pressure gas atomization due to melt tip geometry variation[J]. Metallurgical and Materials Transactions B, 1997, 28(5): 935−941.

[5] BARAM J C, VEISTINEN M K, LAVERNIA E J, et al. Pressure build-up at the metal delivery tube orifice in ultrasonic gas atomization[J]. Journal of Materials Science, 1988, 23(7): 2457−2463.

[6] MATES S P, SETTLES Gary S. A study of liquid metal atomization using close-coupled nozzles, Part 1: Gas dynamic behavior[J]. Atomization and Sprays, 2005, 15(1): 19−40.

[7] 司朝润, 王俊彪, 张贤杰, 等. 超音雾化中喷嘴结构对气体流场与雾化性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(3): 337−343. SI Chaorun, WANG Junbiao, ZHANG Xianjie, et al. Effect of atomizer structures on gas flow field in supersonic atomization [J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(3): 337−343.

[8] MANSOUR Adel, CHIGIER Norman, TOM I P, et al. The effects of the Hartman cavity on the performance of the USGA nozzle used for aluminum spray forming[J]. Atomization and Sprays, 1998, 8(1): 1−24.

[9] MOTAMAN Shahed, MULLIS M Andrew, ROBERT F, et al. Numerical and experimental investigations of the effect of melt delivery nozzle design on the open-to closed-wake Transition in closed-coupled gas atomization[J]. Metallurgical and Materials Transactions B, 2015, 46(4): 1990−2004.

[10] XU Q, CHENG D, TRAPAGA G, et al. Numerical analyses of fluid dynamics of an atomization configuration[J]. Journal of Materials Research, 2002, 17(1): 156−166.

[11] ZEOLI N, GU S. Numerical modelling of droplet break-up for gas atomisation[J]. Computational Materials Science, 2006, 38(2): 282−292.

[12] 李博, 胡国辉, 周哲玮. Hartmann共振管及超音速雾化喷嘴流场的数值模拟[J]. 应用数学和力学, 2007, 28(11): 1261−1271. LI Bo, HU Guohui, ZHOU Zhewei. Numerical Simulation of flow in the Hartmann resonance tube and flow in the ultrasonic gas atomizer[J]. Applied Mathematics and Mechanics, 2007, 28(11): 1261−1271.

[13] 祖洪彪, 周哲玮, 王志亮. 双激励超音速气体雾化喷嘴共振特性的数值研究[J]. 应用数学和力学, 2012, 33(12): 1379−1391. ZU Hongbiao, ZHOU Zhewei, WANG Zhiliang. Properties of acoustic resonance in a double actuator ultra-sonic gas nozzle: A numerical study[J]. Applied Mathematics and Mechanics, 2012, 33(12): 1379−1391.

[14] LUBANSKA H. Correlation of spray sing data for gas atomization of liquid metals[J]. JOM, 1970, 22(2): 45−49.

(编辑 汤金芝)

Influence factors of gas atomization performance of liquid metal ultrasonic atomizer nozzle

ZHOU Shan, LIU Mingxiang, SUI Dashan, CUI Zhenshan

(National Engineering Research Center of Die & Mold CAD, Shanghai Jiao Tong University, Shanghai 200030, China)

A numerical model of ultrasonic gas field was constructed in Fluent to study the effect of inlet pressure, melt orifice diameter and protrusion length of the nozzle on the gas atomization performance, and GCr15 bearing steel powder was also prepared by ultrasonic gas atomization to validate the effect. The results indicate that a higher inlet pressure will lead to better atomization at protrusion length of 1mm. At the protrusion length of 2mm or 3mm, an increase in inlet pressure will effectively improve the atomization when inlet pressure is less than 2.0 MPa, while further increase will hardly gain better performance when inlet pressure is over 2.0 MPa. The melt orifice diameter shows little effect on the gas field structure but influences the melt mass flow rate which deeply shapes the atomization process. The atomization experiment at the protrusion length of 1mm and orifice diameter of 4.5mm shows that the GCr15 powder produced under the inlet pressure of 2.8 MPa has a smaller mean size and better sphericalness compared with the powder under the inlet pressure of 2.0 MPa or 1.2 MPa, and the experimental results are in accord with that of the numerical simulation.

ultrasonic atomization; gas field; inlet pressure; melt orifice diameter; protrusion length; GCr15 bearing steel

TF123.2

A

1673-0224(2017)04-451-07

国家科技重大专项资助项目(2012ZX04012011)

2016−12−14;

2016−12−24

崔振山,教授,博士。电话:021-62827605;E-mail: cuizs@sjtu.edu.cn