Mo5Si3-Al2O3复合材料的微观结构与摩擦磨损性能

2017-09-06薛茂超张红霞陈辉

薛茂超,张红霞,陈辉

(1. 新乡职业技术学院 机械制造系,新乡 453006;2. 新乡职业技术学院 材料工程系,新乡 453006;3. 聊城大学 材料科学与工程学院,聊城 252000)

Mo5Si3-Al2O3复合材料的微观结构与摩擦磨损性能

薛茂超1,张红霞2,陈辉3

(1. 新乡职业技术学院 机械制造系,新乡 453006;2. 新乡职业技术学院 材料工程系,新乡 453006;3. 聊城大学 材料科学与工程学院,聊城 252000)

采用机械化学还原法结合热压烧结制备Mo5Si3-Al2O3复合材料,采用XRD、SEM等对复合材料的相组成、微观结构及磨损机理进行分析。结果表明:复合材料主要物相为Mo5Si3、Al2O3和Mo3Si,其组织均匀细小,晶粒尺寸在1~5 μm之间。Mo5Si3-Al2O3复合材料具有优异的抗摩擦磨损性能。随载荷增加,其摩擦因数和磨损率降低。载荷为10 N时,其摩擦因数和磨损率分别为0.176和6.23×10–6mm3/(N·m)。与对磨件GCr15钢球相比,其磨损率降低近1个数量级。Mo5Si3-Al2O3复合材料主要的磨损机理为氧化磨损和从低载荷下的粘着−剥落磨损过渡到高载荷下的磨粒磨损。

Mo5Si3;Al2O3;微观结构;摩擦磨损性能;磨损机理

难熔金属硅化物Mo5Si3具有高的熔点、适中的密度和优异的高温抗氧化性能而被认为是极具潜力的高温结构候选材料[1−4]。同时,Mo5Si3高的硬度和弹性模量也使其有望成为腐蚀和高温等苛刻条件下应用的抗磨损材料[5]。然而,室温脆性大,高温强度低的弊端限制了其作为抗磨损材料的应用。众所周知,材料的抗摩擦磨损性能取决于材料的力学性能,尤其是材料的硬度和断裂韧性。因此,改善Mo5Si3材料的室温脆性成为提高其抗摩擦磨损能力的重要方法。在基体材料中引入陶瓷颗粒、晶须和纤维等强韧第二相是改善金属间化物及其复合材料脆性的常用方法[6−7]。IIZUKA等[8]研究了Mo5Si3-Si3N4复合材料的摩擦磨损行为,发现Si3N4的引入可明显提高Mo5Si3的抗摩擦磨损性能。Al2O3具有低的密度,优良的高温抗蠕变性能,且熔点和热膨胀系数与Mo5Si3相近,是金属硅化物Mo5Si3的理想强化相之一。已有工作表明,引入Al2O3可明显提高Mo5Si3材料的强度和断裂韧性[9]。因此,Mo5Si3-Al2O3复合材料有望成为性能良好的抗摩擦磨损材料。然而,目前的研究多集中在引入强化相(如SiC,Si3N4,ZrO2,Al2O3,La2O3等)改善MoSi2及其复合材料的强韧性和摩擦磨损性能[10−14],对Mo5Si3-Al2O3复合材料摩擦磨损性能的研究少见报到。Mo5Si3及其复合材料的熔点高,加工制备困难。常用的电弧熔炼、等离子烧结、激光熔覆等方法普遍存在能耗高、晶粒粗大、制备条件苛刻等不足。机械合金化是干法高能球磨的非平衡制备过程,常用来合成金属合金、氧化物弥散强化合金和各种金属间化合物等[15−17]。为此,本研究以MoO3、Mo和Si粉为原料,以Al粉作为还原剂,采用机械球磨诱导原料粉体之间的化学还原反应,原位合成Mo5Si3-Al2O3复合粉体。复合粉体中Al2O3强化相为原位内生,可有效改善基体与强化相之间的界面结合性,提高性能,降低制备成本。并结合热压烧结制备Mo5Si3-Al2O3块体复合材料,考察其微观结构和摩擦磨损性能,初步探讨其力学性能与磨损机理之间的关系,为Mo5Si3-Al2O3复合材料的摩擦应用提供理论依据。

1 实验

1.1 试样制备

试验采用的原材料为MoO3粉(纯度99.5%,粒度3~5 μm,上海国药),Mo粉(纯度99.9%,粒度≤3 μm,上海国药),Si粉(纯度99.9%,粒度≤3 μm,上海国药)和Al粉(纯度99.7%,粒度10~35 μm,天津大茂)。按照质量分数为Mo5Si3-20%Al2O3的配比称取原料,每个试样20 g,所需原料配比(g)为5.65MoO3-9.87Mo-2.39Si-2.11Al。将原料粉体放入QM-3SP2行星式球磨机中,采用机械化学还原方法制备Mo5Si3-20%Al2O3复合粉体。球磨采用空气气氛,不锈钢罐,磨球为直径8 mm的轴承钢球。球磨工艺为:球料比15:1,球磨转速300 r/min,球磨时间20 h。将球磨后的复合粉体放入中频真空热压烧结炉中进行热压烧结,烧结温度1 450 ℃,压力40 MPa,烧结时间1 h。烧结后试样尺寸为直径25mm,厚5mm的圆片。烧结试样表面经1 200#砂纸打磨抛光后待测。利用排水法测定复合材料的烧结致密度,根据文献[18]的断裂韧性计算公式,采用HVS−1000型显微硬度计测试复合材料的硬度和压痕断裂韧性,结果取5次测试的平均值。

1.2 摩擦磨损实验

复合材料的摩擦磨损实验在TE 70SLIM型摩擦磨损试验机上进行,采用直径3mm的GCr15轴承钢球与Mo5Si3-Al2O3复合材料组成球−盘摩擦副、往复式微动摩擦。试验载荷分别为:2,5和10 N,摩擦振幅3mm,频率20 Hz,摩擦时间30 min。采用显微镜测量GCr15轴承钢球的磨斑直径计算磨损率,采用Micro−XAM型三维轮廓仪测定复合材料磨损体积,并根据公式W=V/LN(其中,V是磨损体积,L为滑动距离,N为摩擦载荷)计算磨损率。平均摩擦因数由摩擦试验机直接得到。采用D/Dmax−2400型X射线衍射仪分析复合材料及磨损组织的相组成;利用JSM−6700F扫描电镜和自带的EDS能谱分析对复合材料和磨损表面进行形貌观察与成分分析。

2 结果与讨论

2.1 复合材料相组成与微观结构

根据文献[19],球磨过程中,MoO3-Al-Mo-Si原料粉体之间可以发生(1)~(3)的化学反应生成Mo5Si3-Al2O3复合粉体,反应机理为机械诱导的高温自蔓延反应。

或者:

通常球磨过程中反应能否发生取决于体系在室温下的绝热温度(Tad=Δh/C)。要使机械诱导的自蔓延反应能够发生,则体系的绝热温度应高于2 000 K。

式中:Cps和Cpl分别为反应产物固态和液态的热熔,Δhm为产物的熔化热焓。

由公式(4)[20]可以计算出反应(1)在室温下的绝热温度大约为4 285 K,其值远远超过了2 000 K,说明在球磨过程中反应(1)不但容易进行而且是一个高放热体系。因此,在球磨过程中原料粉体中的MoO3和Al粉之间将优先发生(1)的反应,反应发出大量的热进而诱发其它反应的发生生成Mo5Si3和Al2O3。从图1(a)中MoO3-Al-Mo-Si原料粉体机械球磨20 h后复合粉体的X射线衍射图谱可以看出,球磨20 h后,复合粉体的主要物相组成为Mo5Si3、Al2O3和少量残留的Mo。说明采用机械化学还原法可简单快速制备出Mo5Si3-Al2O3复合粉体。图1(b)为热压烧结Mo5Si3- Al2O3复合材料的XRD图谱。可以看出,复合材料主要物相为Mo5Si3、Al2O3和Mo3Si,没有原料粉体残留和其它产物生成。Mo3Si的出现可能是由于热压烧结过程中复合粉体中残留的Mo与Mo5Si3发生反应(4Mo+ Mo5Si3=3Mo3Si)生成Mo3Si。

图1 复合材料的XRD图谱Fig.1 XRD patterns of the Mo5Si3-Al2O3 composite powders after milling 20 h (a) and sintered at 1 450 ℃ (b)

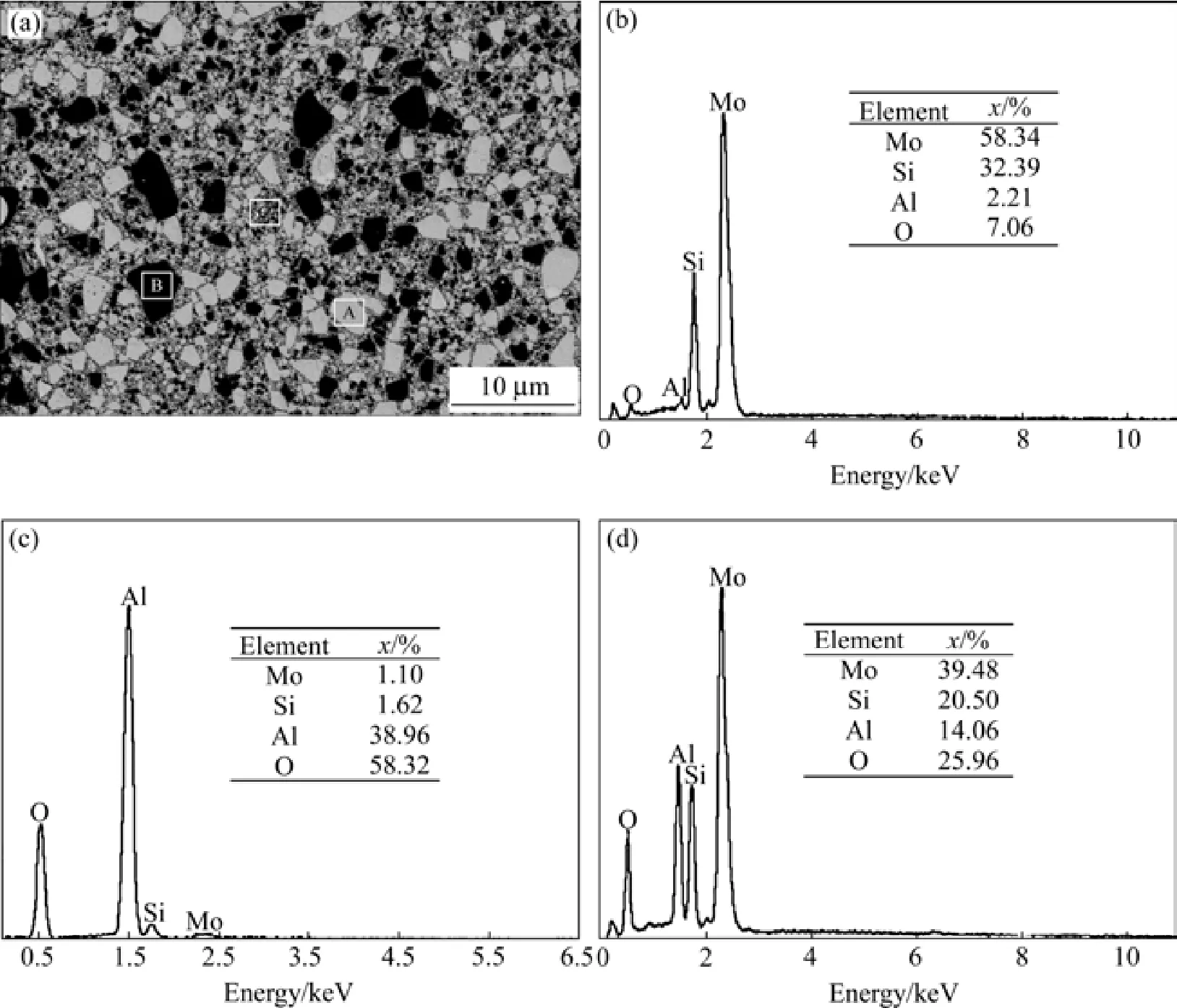

图2 Mo5Si3-Al2O3复合材料的背散射照片及微区成分分析Fig.2 Backscattered electron image of Mo5Si3-Al2O3 composites (a) and EDS patterns (b)~(d) of points A, B and C in (a)

Mo5Si3-Al2O3复合材料的SEM照片及EDS微区成分分析如图2所示。由图可知,复合材料具有三相结构,组织均匀细小、没有明显的气孔、裂纹等缺陷,晶粒尺寸在1~5 μm之间。结合EDS能谱分析和XRD分析结果(如图1(b)所示)可知,黑色相为Al2O3,白色相为Mo5Si3和Mo3Si,灰色相为细小Mo5Si3、Al2O3和Mo3Si的混合体。采用排水法测定复合材料的相对密度为96.1%。同时,晶粒细化使复合材料具有更多的晶界,可吸收裂纹扩展功,提高断裂韧性。在细化晶粒和第二相强韧化的共同作用下,复合材料表现出高的硬度和断裂韧性,其硬度和断裂韧性分别为1 500 HV和6.53 MPa/m1/2。

2.2 复合材料的摩擦磨损性能

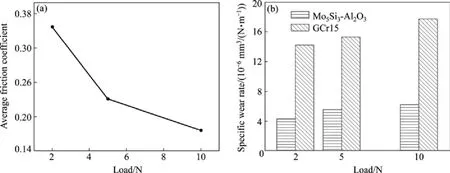

图3(a)为Mo5Si3-Al2O3复合材料的摩擦因数随摩擦载荷变化的变化曲线。在各试验载荷下,Mo5Si3-Al2O3复合材料与GCr15轴承钢对磨时的摩擦因数均较小,且随载荷的增加,摩擦因数呈降低趋势。载荷为10N时,摩擦因数达到最小,其值为0.176。图3(b)为Mo5Si3-Al2O3复合材料与对磨材料GCr15钢球的磨损率随载荷的变化曲线。可以看出,在实验条件下,复合材料表现出优异的抗磨损性能。随载荷增加,复合材料磨损率保持稳定,在2、5和10N载荷下的磨损率分别为4.32×10−6,5.56×10−6和6.23×10−6mm3/ (N·m)。相比之下,对磨件GCr15钢球的磨损率比Mo5Si3-Al2O3复合材料高1个数量级。

2.3 磨损机理

由以上分析可知,与GCr15钢球对磨时,Mo5Si3-Al2O3复合材料表现出优异的抗摩擦磨损性能。材料的抗磨损性能取决于材料的特性(如:硬度、断裂韧性)及其摩擦工艺参数(载荷、速度、时间、温度等)。根据Archard的摩擦公式[21]:

式中:v为磨损体积;K为摩擦因数;W为摩擦载荷;x为总的摩擦距离;H为材料硬度。可见,材料的磨损体积正比于材料的摩擦因数、载荷和摩擦距离,反比于材料的硬度。此外,材料抗磨损性能还与材料的断裂韧性有关。在实验中,Mo5Si3-Al2O3复合材料因具有高的硬度(1 500 HV)、断裂韧性(6.53 MPa/m1/2)和低的摩擦因数而表现出良好的抗摩擦磨损性能。

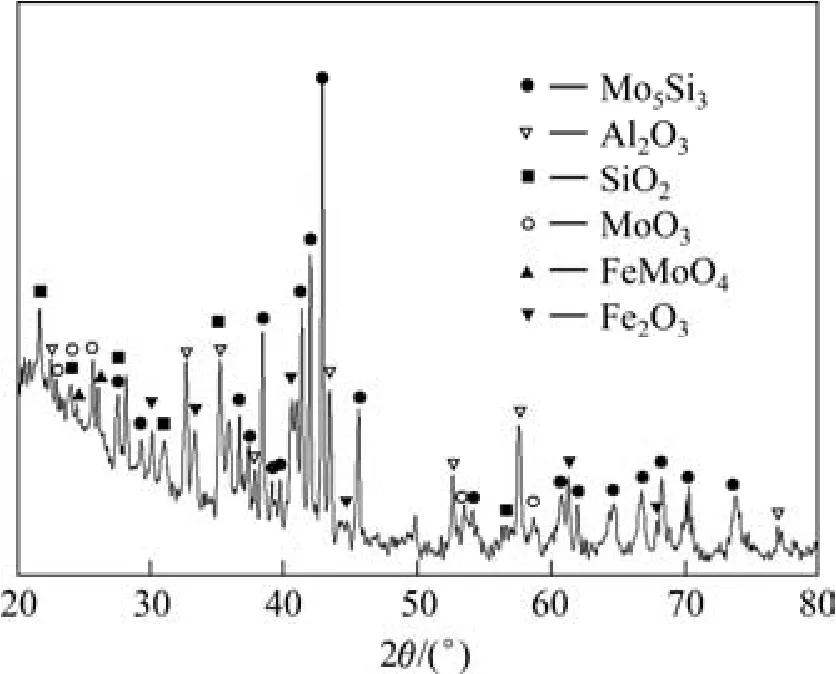

由图4可知,载荷为2 N时,复合材料以粘着−疲劳剥落磨损为主,复合材料摩擦表面粗糙,主要由聚集的块状磨屑、黑色的粘附层和白色的剥落区域组成。随摩擦载荷增加,复合材料逐渐由粘着磨损向磨粒磨损转变,载荷为10 N时,复合材料摩擦表面变得平整,主要由细小的磨损颗粒组成,以磨粒磨损为主,如图4(f)所示。对复合材料磨损表面的物相组成进行分析,如图5所示。可以看出,在10N时,复合材料磨损表面的主要物相为MoO3、SiO2、Fe2O3、FeMoO4和基体组成相Mo5Si3和Al2O3。这些氧化物的形成表明在摩擦过程中组成相与环境中的氧发生了摩擦化学反应。而Fe2O3的出现说明摩擦过程中对磨材料GCr15钢球发生了明显的粘附转移和氧化。根据图1和图5的XRD结果可知,在摩擦过程中可能发生了如下摩擦化学反应:

这些混合氧化物可以起到润滑和保护的作用,从而降低摩擦因数和磨损率。因此,复合材料的主要磨损机理为氧化磨损和从低载荷下的粘着−剥落磨损过渡到高载荷下的磨粒磨损。

图3 不同载荷下Mo5Si3-Al2O3复合材料的摩擦因数(a)和磨损率(b)Fig.3 Friction coefficient (a) and wear rates (b) of the Mo5Si3-Al2O3 composites at different loads

图4 不同载荷下Mo5Si3-Al2O3复合材料的磨损表面形貌Fig.4 Worn surface images of Mo5Si3-Al2O3 composites under different loads (a), (b) 2 N; (c), (d) 5 N; (e), (f) 10 N

图5 复合材料磨损表面的XRD图谱Fig.5 XRD patterns of the worn surface of Mo5Si3-Al2O3 composites

3 结论

1) 采用机械化学还原法结合热压烧结制备的Mo5Si3-Al2O3复合材料主要物相为Mo5Si3、Al2O3和Mo3Si。复合材料组织均匀细小、没有明显的气孔、裂纹等缺陷,晶粒尺寸在1~5 μm之间。

2) 细小Al2O3的引入可促进烧结和提高力学性能。复合材料表现出高的烧结致密度、硬度和断裂韧性,其致密度、硬度和断裂韧性分别为96.1%、1 500 HV和6.53 MPa/m1/2。

3) Mo5Si3-Al2O3复合材料具有优异的抗摩擦磨损性能。随载荷增加,其摩擦因数和磨损率降低。载荷为10 N时,其摩擦因数和磨损率分别为0.176和6.23×10−6mm3/(N·m)。与对磨件GCr15钢球相比,其磨损率降低了近1个数量级。复合材料主要的磨损机理为氧化磨损和从低载荷下的粘着−剥落磨损过渡到高载荷下的磨粒磨损。

REFERENCES

[1] 曹昱, 易丹青, 殷磊, 等. Er对Mo5Si3基合金组织与性能的影响[J]. 稀有金属材料与工程, 2004, 33(11): 1170−1173. CAO Yu, YI Danqing, YIN Lei, et al. The influence of Er on microstructure and properties of Mo5Si3-based alloy[J]. Rare Metal Materials and Engineering, 2004, 33(11): 1170−1173

[2] GNESIN B A, GNESIN I B, NEKRASOV A N. The interaction of carbon with Mo5Si3and W5Si3silicides nowotny phase synthesis[J]. Intermetallics, 2013, 41: 82−95.

[3] 陈辉, 马勤, 赵雪, 等. 热压法制备的(Mo1−xNbx)5Si3合金组织及抗腐蚀性能[J]. 粉末冶金材料科学与工程, 2011, 16(3): 386−391. CHEN Hui, MA Qin, ZHAO Xue, et al. Microstructure and corrosion properties of (Mo1−xNbx)5Si3silicide alloy prepared by hot-pressing[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 386−391.

[4] FUJIWARA K, MATSUNOSHITA H, SASAI Y, et al. Effects of ternary additions on the microstructure and thermal stability of directionally-solidified MoSi2/Mo5Si3eutectic composites[J]. Intermetallics, 2014, 52(5): 72−85.

[5] DHAMAWARDHANA C C, SAKIDJA R, ARYAL S, et al. In search of zero thermal expansion anisotropy in Mo5Si3by strategic alloying[J]. Journal of Alloys and Compounds, 2015, 620: 427−433.

[6] ZHANG Houan, TANG Siwen, YAN Jianhui, et al. Fabrication and wear characteristics of MoSi2 matrix composites reinforced by La2O3 and Mo5Si3[J]. ?International Journal of Refractory Metals and Hard Materials, 2008, 26(2): 115−119.

[7] ZAKERI M, YAZDANI-RAD R, ENAYAT M H, et al. Synthesis of MoSi2-Al2O3 nanocomposite by mechanical alloying[J]. Materials Science and Engineering: A, 2006, 430(1/2):185−188.

[8] IIZUKA T, KITA H. Tribological behavior of Mo5Si3 particle reinforced Si3N4 matrix composites[J]. Wear, 2005, 258(5/6): 877−889.

[9] CHEN Hui, MA Qin, SHAO Xin, et al. Microstructure, mechanical properties and oxidation resistance of Mo5Si3-Al2O3 composite[J]. Materials Science and Engineering: A, 2014, 592(2): 12−18.

[10] 许剑光, 侯周福, 唐果宁. 原位无压反应烧结制备SiC-MoSi2复合材料及其性能研究[J]. 矿冶工程, 2009, 29(4): 103−106. XU Jianguang, HOU Zhoufu, TANG Guoning. Preparation and characterization of SiC-MoSi2composite materials by in-situ pressureless reaction sintering[J]. Mining and Metallurgical Engineering, 2009, 29(4): 103−106.

[11] RAMEZANALIZADEH H, HESHMATI-MANESH S. Preparation of MoSi2-Al2O3 nano-composite via MASHS route[J]. International Journal of Refractory Metals and Hard Materials,2012, 31(3): 210−217.

[12] MANUKYAN K V, KHARATYAN S L, BLUGAN G, et al. MoSi2-Si3N4 composites: In fl uence of starting materials and fabrication route on electrical and mechanical properties[J]. Journal of the European Ceramic Society?, 2009, 29(10): 2053−2060.

[13] 张来启, 段立辉, 林均品. 原位合成?MoSi2-SiC复合材料700℃的氧化行为[J]. 材料研究学报, 2015, 29(8): 561−?568. ZHANG Laiqi, DUAN Lihui, LIN Junpin. Oxidation Behavior of in-situ Synthesized MoSi2-SiC Composites at 700 ℃[J]. Chinese Journal of Materials Research,?2015, 29(8): 561−?568.

[14] EAMAEILY S, KERMANI M, RAZAVI M, et al. An investigation on the in situ synthesis-sintering and mechanical properties of MoSi2-xSiC composites prepared by spark plasma sintering[J]. International Journal of Refractory Metals and Materials, 2015, 48: 263−?271.

[15] ALAM M S, SHAFIROVICH E. Mechanically activated combustion synthesis of molybdenum silicides and borosilicides for ultrahigh-temperature structural applications[J]. Proceedings of the Combustion Institute, 2015, 35(2): 2275−2281.

[16] JOUBORI A A, SURYANARAYANA C. Synthesis of stable and metastable phases in the Ni-Si system by mechanical alloying[J]. Powder Technology, 2016, 302: 8−14.

[17] ATAZADEH N, HEYDARI M S, BAHARVANDI H R, et al. Reviewing the effects of different additives on the synthesis of the Ti3SiC2 MAX phase by mechanical alloying technique[J]. International Journal of Refractory Metals and Materials, 2016, 61: 67−?78.

[18] 吕晋军, 王静波, 杨胜荣, 等. ?MoSi2及其复合材料摩擦学性能研究[J]. 摩擦学学报, 2003, 23(5): 361−365. LU Jinjun, WANG Jingbo, ?YANG Shengrong, et al. Tribologcial properties of MoSi2 and its composites[J]. Tribology, 2003, 23(5): 361−365.

[19] 陈辉, 马勤, 宋秋香. 纳米Al2O3/Mo5Si3复合粉体的机械化学合成[J]. 复合材料学报, 2011, 28(2): 155−159. CHEN Hui, MA Qin, SONG Qiuxiang. Preparation of Al2O3/Mo5Si3 nanocomposite powders by mechanochemical reduction method[J]. Acta Materiae Compositae Sinica, 2011, 28(2): 155−159.

[20] LA Peiqing, XUE Qunji, LIU Weimin. Study of wear resistant MoSi2-SiC composites fabricated by self-propagating high temperature synthesis casting[J]. Intermetallics, 2003, 11(6): 541−550.

[21] 陈家庆, 徐江. 纳米晶(Mo1−xCrx)Si2涂层的组织和摩擦磨损性能[J]. 机械工程材料, 2014, 38(7): 58−61. CHEN Jiaqing, XU Jiang. Microstructure and friction and wear properties of nanocrystalline (Mo1−xCrx)Si2 coating[J]. Materials for Mechanical Engineering, 2014, 38(7): 58−61.

(编辑 高海燕)

Microstructure and tribological properties of Mo5Si3-Al2O3composite

XUE Maochao1, ZHANG Hongxia2, CHEN Hui3

(1. Department of Mechanical Manufacturing, Xinxiang Vocational and Technical College, Xinxiang 453006, China; 2. School of Materials Engineering, Xinxiang Vocational and Technical College, Xinxiang 453006, China; 3. School of Materials Science and Engineering, Liaocheng University, Liaocheng 252000, China)

Mo5Si3-Al2O3composites were prepared by mechanical alloying and hot pressing sintering. The phase composition, microstructure and tribological properties of the composites were characterized by XRD, SEM and EDS. The results show that the composites are mainly composed of Mo5Si3, Al2O3and Mo3Si phases. The microstructure of the Mo5Si3-Al2O3composites are fine and uniform. Grain size of Mo5Si3-Al2O3composites are in the range of 1−5 μm. Mo5Si3-Al2O3composites have a good friction and wear resistance. The friction coefficient and specific wear rates of Mo5Si3-Al2O3composites decrease with an increasing load. At 10 N loads, the friction coefficient and specific wear rates of Mo5Si3-Al2O3composites are 0.176 and 6.23×10−6mm3/(N·m), respectively. Compared with the GCr15 steel ball, the specific wear rates of Mo5Si3-Al2O3composites are decreased by one order of magnitude. The dominant wear mechanism of the composites is a transition from adhesive, delamination to abrasive and tribo-oxidation wear.

Mo5Si3; Al2O3; microstructure; friction and wear properties; wear mechanism;

TG146.4

A

1673-0224(2017)04-525-06

山东省自然科学基金项目(BS2015CL007);中国博士后科学基金项目(2015M572026)

2016−09−28;

2016−10−26

陈辉,讲师,博士。电话:13287513206;E-mail: chenhui002@qq.com