含低速冲击损伤复合材料层合板剩余压缩强度预测

2017-09-03徐瑀童左洪福陆晓华邵传金

徐瑀童,左洪福,陆晓华,邵传金

(南京航空航天大学 民航学院, 南京 211100)

【化学工程与材料科学】

含低速冲击损伤复合材料层合板剩余压缩强度预测

徐瑀童,左洪福,陆晓华,邵传金

(南京航空航天大学 民航学院, 南京 211100)

为了预测含低速冲击损伤复合材料层合板结构的剩余强度,建立了复合材料层合板结构从冲击到冲击后压缩的全过程分析模型。基于该模型,通过ABAQUS有限元仿真软件,结合Hashin失效准则和Cohesive界面单元,建立了复合材料层合板结构有限元分析模型,完成了低速冲击载荷下的有限元仿真模拟和冲击后剩余强度的有限元预测。通过与试验值对比,仿真结果与试验结果有良好的一致性,所建立模型能够有效进行含低速冲击损伤复合材料层合板结构的剩余强度预测。

复合材料层合板;低速冲击;剩余强度;损伤分析;有限元预测

复合材料因其比强度、比刚度高,可设计性强,抗疲劳性能好等优点,在航空航天结构中广泛应用[1]。因复合材料层合板结构的特殊性,在使用过程中对冲击载荷异常敏感,承受低能量的冲击便可能出现损伤,造成结构剩余强度明显下降,严重影响结构安全。复合材料层合板结构的低速冲击损伤形式复杂多样,包括基体开裂、纤维断裂、界面分层等,冲击后的压缩破坏过程分析难度大,国内外已有学者对复合材料层合板低速冲击后的剩余强度计算方法进行了大量研究工作[2-7]。目前,含冲击损伤层合板结构的剩余强度计算多采用损伤等效的方法,如将冲击损伤等效为圆孔损伤[2-3],或等效为一片软化夹杂区域[4-5],再通过工程估算方法或有限元分析方法来计算冲击后的剩余强度[6];以及在模型中预置损伤,如在模型中预置分层损伤来进行层合板结构的剩余强度有限元分析计算[7]。这些方法需要对冲击损伤进行简化处理,估算出的剩余强度值一般偏保守,与实际值偏差较大,同时,在计算过程中没有考虑层合板结构冲击损伤形式的多样性,在压缩破坏分析过程中存在一定局限性。

本文的目的是实现复合材料层合板结构从冲击损伤到压缩破坏的全过程仿真分析,并以该仿真分析为基础,预报层合板结构在低速冲击后的剩余强度。本文以碳纤维复合材料T300/QY8911为分析对象,建立了该种复合材料层合板结构的有限元模型,并以此模型为基础进行低速冲击损伤模拟,将冲击后的含损伤模型作为输入进行下一步的压缩破坏过程模拟,通过对仿真结果的分析处理完成层合板结构低速冲击后的剩余强度计算。

1 低速冲击过程有限元模拟

本文为了描述复合材料层合板结构的多种损伤模式,层内结构采用Hashin失效准则描述基体损伤和纤维损伤,层与层之间加入Cohesive界面单元描述分层损伤,保证了低速冲击过程仿真模型的有效性,为冲击后的压缩破坏分析提供了模型基础。

1.1 低速冲击过程有限元模型

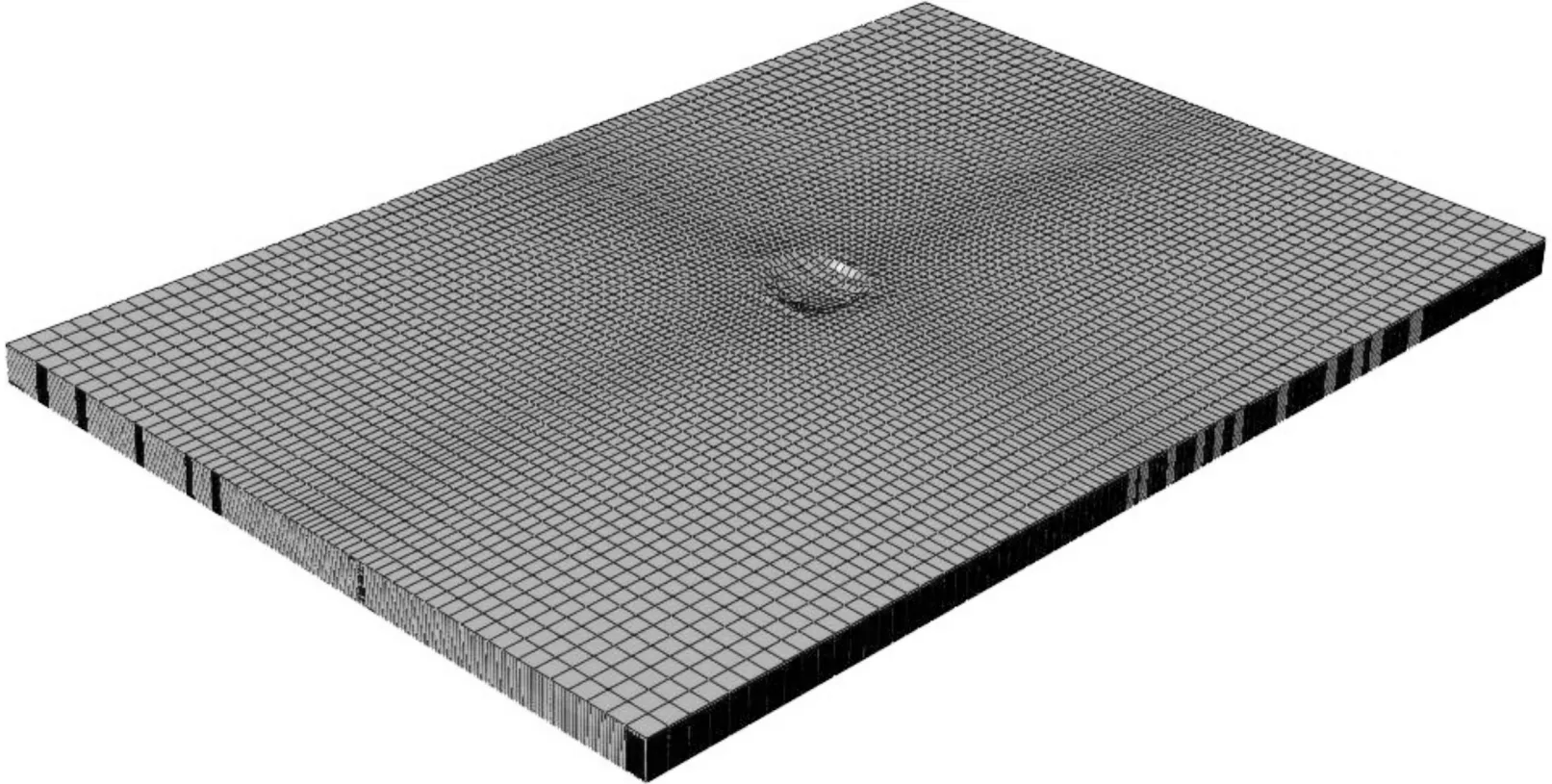

有限元仿真分析过程在商业有限元程序包ABAQUS/Explicit中实现。根据NASA标准RP21142[8]和国内航空标准HB6739-1993[9],建立图1所示有限元分析模型实现层合板结构的低速冲击过程模拟分析,其中层合板尺寸为120 mm×80 mm×3.43 mm,在厚度方向共铺设25个单向层,子层之间插入界面单元,共计24层界面单元,单向层的名义厚度为0.118 mm,界面层的名义厚度为0.02 mm,单项层铺层角度次序为[45/-45/0/-45/45/0/-45/45/90/45/-45/45/0/45/-45/45/90/45/-45/0/45/-45/0/-45/45];层合板四周采用固支约束,模拟标准中上下刚性夹板的夹持边界条件;冲头形状为半球形,半径为12.5 mm,质量为1 kg。

建立的有限元模型中,单向板单元类型选用8节点的三维连续壳单元SC8R,层间界面单元选用三维8节点的Cohesive单元COH3D8,通过定义单元删除描述冲击过程中层合板的单元失效和子层之间的分层损伤。冲头定义为刚体,冲头表面与层合板表面接触为通用接触,通过定义层合板内表面的自接触,保证单元删除后冲击过程持续有效进行。

图1 低速冲击有限元模型

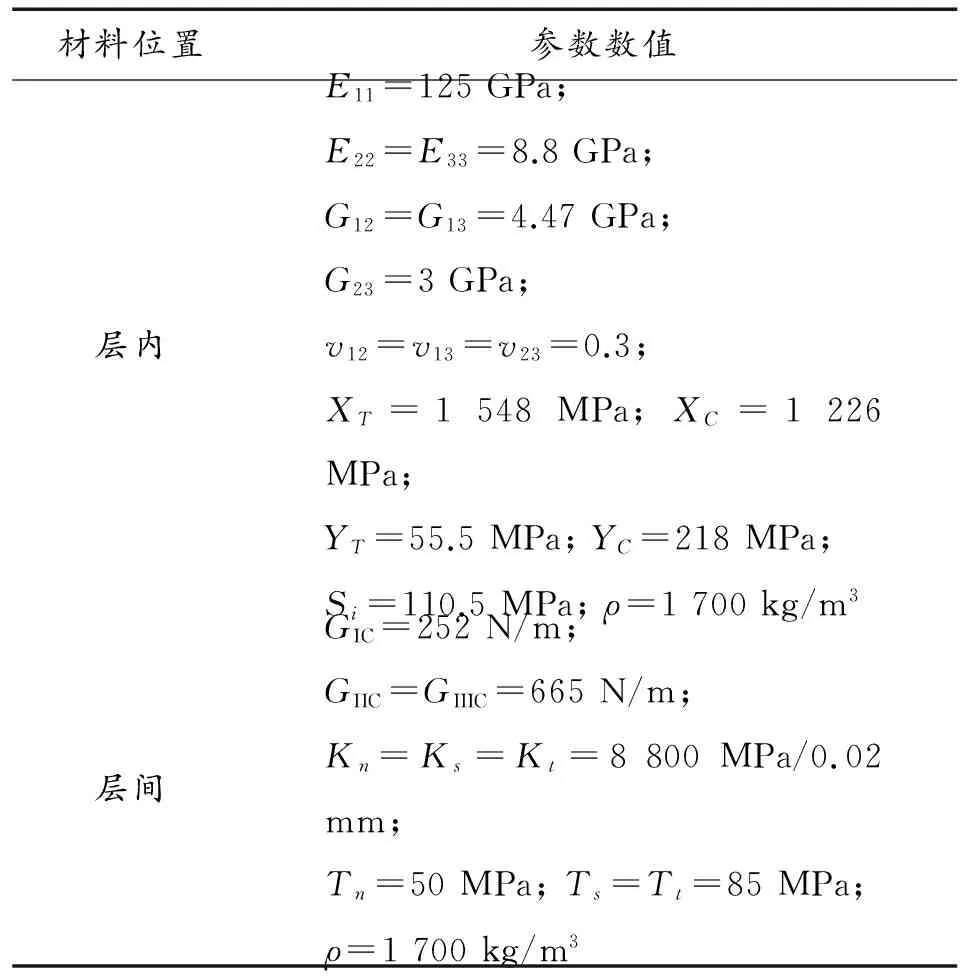

模型中的材料为碳纤维复合材料层合板T300/QY8911,材料力学性能通过文献[10]获得,如表1所示。

表1 T300/QY8911材料力学性能

表1中,E11,E22,E33分别为X,Y,Z方向的刚度;G12,G13,G23分别为XY,XZ,YZ方向的剪切模量;v12,v13,v23为泊松比;Si剪切强度;XT,XC,YT,YC分别为X方向和Y方向Z方向的拉伸强度和压缩强度;GIC,GIIC,GIIIC分别为断裂模式I和断裂模II断裂模式III的临界能量释放率;Kn,Ks,Kt为界面刚度;Tn,Ts,Tt界面强度;ρ为密度。

1.2 层内模型失效判据

层内模型采用Hashin准则作为失效判据,对单向复合材料层板考虑了纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤、基体压缩损伤4种损伤模式,其具体表达式如下[11-13]:

纤维拉伸损伤(σ11≥0)

(1)

纤维压缩损伤(σ11<0)

(2)

基体拉伸损伤(σ22≥0)

(3)

基体压缩损伤(σ22<0)

(4)

式中:σi为单元的正应力;τij为单元的剪切应力。只要单元内的各应力分量的关系满足上述某一式子,即认为发生了该式所对应的损伤模式。对于同一单元可同时发生多种损伤模式。

1.3 层间模型失效判据

层间模型采用Cohesive界面单元。界面单元一般定义在层合板子层间,通过材料刚度的连续降低表征材料的失效,其非线性本构行为是双线性牵引分离准则。本文选用QURDS准则(二次名义应力准则)作为初始损伤的失效判据,QURDS准则的具体表达式见式(5),采用Benzeggagh-Kenane能量准则(BK准则)描述初始损伤出现后材料的损伤演变过程,BK准则的具体表达式见式(6)[14]。

二次名义应力准则

(5)

BK准则

(6)

1.4 冲击仿真模拟结果

通过改变冲头的初始速度,共实现了冲击能量为4J、6J、8J、10J的4次低速冲击模拟,冲击后层合板的外观损伤情况如图2所示。通过观察发现,在低速冲击载荷作用下,复合材料层合板结构的表面损伤主要为基体损伤,具体体现为冲击面因冲击接触造成的基体压裂和冲击背面因拉伸应力出现的基体开裂。随着冲击能量的增大,冲击面损伤面积略有增大,总体增幅不明显,但冲击背面损伤面积增幅明显,在冲击能量为8J和10J时,均出现了明显的基体开裂。这与实际情况[15]中复合材料层合板结构的低速冲击损伤形式一致。

图2 不同冲击能量后的层合板损伤情况

2 压缩破坏过程有限元模拟

2.1 压缩破坏过程有限元模型

复合材料层合板冲击后的压缩破坏有限元分析以冲击后的含损伤层合板模型为输入,通过在窄边端面施加速度约束模拟试验过程中压头的匀速加载过程,通过读取支反力获取加载过程中的载荷变化。以冲击能量为8 J的情况为例,利用ABAQUS结果导入和数据传递功能,导入冲击后的变形网格作为初始分析模型,再通过预定义场设置变形网格的初始状态,实现冲击后含损伤模型的导入,模型导入参数包括冲击后层合板的残余应力、不同损伤模式下的损伤情况、单元刚度退化和单元的失效状态等,导入的损伤模型如图3所示。

图3 含冲击损伤层合板有限元模型

压缩破坏过程的加载方式如图4所示。根据标准ASTM D7136/D7136M中规定的夹具夹持方式[16],有限元模型右端面节点简支约束,上下两端面节点约束y方向和z方向自由度,防止模型在压缩过程中出现整体弯曲造成层合板失效;在左端面左端创建参考点RP,通过设置参考点RP和左端面的耦合约束,在参考点RP上施加x方向上的速度载荷,完成对层合板模型的压缩载荷加载。压缩破坏过程模拟完成后,根据式(7)计算冲击后层合板结构的剩余强度[17]。

(7)

式中:FCAI为冲击后层合板结构剩余强度;Pmax为层合板结构破坏前的最大压缩力;A为载荷施加面的横截面积。

图4 压缩破坏过程载荷加载方式

2.2 压缩破坏过程分析

图5是冲击能量为8 J时压缩加载过程中压缩载荷和压缩量的关系曲线。数据分析表明,在达到最大压缩载荷前,压缩载荷和压缩量大致成线性关系,在达到最大压缩载荷之后,层合板结构出现屈服。随后,压缩载荷陡然下降,材料出现“突然死亡”现象,这与实际情况中[18]复合材料层合板结构压缩破坏过程一致。

图5 压缩载荷-压缩量曲线

图6是冲击能量为8 J时复合材料层合板模型的损伤扩展情况。结合图5所示压缩载荷和压缩量的关系曲线可以发现,在压缩载荷达到最大值之前,结构损伤几乎不发生扩展,达到最大值之后,损伤开始以初始冲击损伤为起点,沿层合板宽度方向迅速扩展,直至形成层合板厚度方向上的贯穿损伤。此时,压缩载荷陡然降低,层合板最终失效。

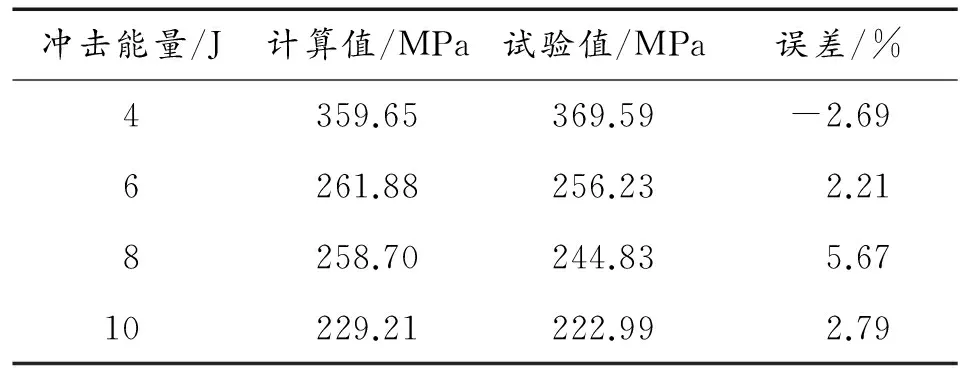

2.3 剩余强度计算

表2为不同冲击能量冲击后层合板结构压缩过程中承受的最大压缩载荷和对应的压缩量。通过观察可以发现,随着冲击能量增大,层合板结构能承受的最大压缩载荷越小,屈服前能承受的压缩量越小。将各冲击能量压缩过程中受到最大压缩载荷作为层合板结构破坏前的最大压缩力,代入式(7)分别求解不同冲击能量低速冲击后层合板结构的剩余强度。

为验证本文层合板剩余压缩强度预测方法的有效性,本文将预测得到的剩余强度值和文献[10]中的试验值进行了对比。文献[10]的作者以HB6739—1993[9]为执行标准,先后进行了T300/QY8911层合板试验件的低速冲击试验和冲击后的压缩破坏试验,试验条件和试验件选材与本文中的仿真模型一致,对比情况如表3所示。结果表明,预测值和试验值相差较小,有很好的一致性。

图6 层合板模型压缩破坏过程损伤扩展

冲击能量/J最大压缩载荷/N压缩量/mm498687.60.82671859.10.62870988.40.611062894.40.56

表3 剩余强度计算结果

3 结论

1) 基于Hashin失效准则和Cohesive界面单元,通过损伤导入,建立了复合材料层合板结构从冲击到冲击后压缩全过程分析模型。通过ABAQUS有限元软件完成了低速冲击过程模拟和冲击后压缩破坏过程模拟,模拟得到的损伤模式和损伤扩展形式与实际情况相符,证明了该模型的合理性和有效性。

2) 仿真结果表明,复合材料层合板结构在低能量冲击载荷下,表面损伤主要为基体损伤,具体体现为冲击面因冲击接触造成的基体压裂和冲击背面因拉伸应力出现的基体开裂。在压缩破坏过程中,达到最大压缩载荷之前,损伤几乎不发生扩展,达到最大压缩载荷后,损伤迅速沿层合板宽度方向扩展,直至最终失效。

3) 以建立的复合材料层合板结构从冲击到冲击后压缩的全过程分析模型为基础,通过ABAQUS有限元软件对含低速冲击损伤复合材料层合板结构的剩余强度进行了预测,预测值与文献[10]中的试验值有很好的一致性。

[1] 杨乃宾,梁伟.飞机复合材料结构适航符合性证明概论[M].北京:航空工业出版社,2015.

[2] PUHUI C,ZHEN S,JUNYANG W.A New Method for Compression After Impact Strength Prediction of Composite Laminates[J].Journal of Composite Materials,2002,36(5):589-610.

[3] SOUTIS C,SMITH F C,MATTHEWS F L.Predicting the compressive engineering performance of carbon fibre-reinforced plastics[J].Composites Part A Applied Science & Manufacturing,2000,31(6):531-536.

[4] XIONG Y,POON C,STRAZNICKY P V,et al.A prediction method for the compressive strength of impact damaged composite laminates[J].Composite Structures,1995,30(4):357-367.

[5] 燕瑛,曾东.复合材料层板低速冲击剩余强度的研究[J].航空学报,2003,24(2):137-139.

[6] 贾建东,丁运亮,刘晓明.复合材料层合板冲击后剩余强度的工程估算方法和有限元模拟分析[J].南京航空航天大学学报,2010,42(3):335-339.

[7] 王波,徐绯,刘亚各.含预置损伤复合材料加筋板的单轴压缩屈曲分析[J].应用力学学报,2013,30(1):115-119.

[8] NASA RP21142,Standard Tests for Toughened Resin Composite[S].

[9] HB 6739-93,碳纤维复合材料层合板冲击后压缩试验方法[S].

[10]朱炜垚,许希武.含低速冲击损伤复合材料层合板剩余压缩强度及疲劳性能试验研究[J].复合材料学报,2012,29(5):171-178.

[11]TANG Z,HANG C,SUO T,et al.Numerical and experimental investigation on hail impact on composite panels[J].International Journal of Impact Engineering,2017,105(7):102-108.

[12]刘勇,陈世健,高鑫,等.基于Hashin准则的单层板渐进失效分析[J].装备环境工程,2010,7(1):34-39.

[13]HASHIN Z.Failure Criteria for Unidirectional Fiber Composites[J].Journal of Applied Mechanics,1980,47(2):329-334.

[14]BORG R,NILSSON L,SIMONSSON K.Simulation of delamination in fiber composites with a discrete cohesive failure model[J].Composites Science & Technology,2001,61(5):667-677.

[15]林智育,许希武.复合材料层板低速冲击后剩余压缩强度[J].复合材料学报,2008,25(1):140-146.

[16]ASTM D7136/D7136M-2007,Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event[S].

[17]白光辉.先进复合材料力学性能测试标准图解[M].北京:化学工业出版社,2015.

[18]刘德博,关志东,陈建华,等.复合材料低速冲击损伤分析方法[J].北京航空航天大学学报,2012,38(3):422-426.

(责任编辑 杨继森)

Residual Compressive Strength Prediction of Low-Speed Impact Damaged Composite Laminates

XU Yutong, ZUO Hongfu, LU Xiaohua, SHAO Chuanjin

(Nanjing University of Aeronautics and Astronautics, Nanjing 211100, China)

For the sake of predicting residual strength of composite laminates with low-speed impact damage, an method was established to simulate the whole process from initial low-speed impact damage to final compressive failure of composite laminates. A finite element analytic model of composite laminate structure was constructed based on Hashin failure criterion and cohesive element with ABAQUS finite element simulation software. Based on this model, residual strength prediction of low-speed impact damaged composite laminates was accomplished. Excellent agreement between test data and numerical results is observed. The method established is capable to predict the residual strength of composite laminates with low-speed impact damage.

composite laminates; low-speed impact; residual strength; damage analysis; finite element predicting

2017-04-20;

2017-05-21 基金项目:民航局科技创新引导资金项目(20150217)

徐瑀童(1993—),男,硕士研究生,主要从事持续适航研究。

左洪福(1959—),男,博士,教授,主要从事航空发动机预测与健康管理、系统安全性分析与适航评估验证技术等研究。

10.11809/scbgxb2017.08.036

format:XU Yutong,ZUO Hongfu,LU Xiaohua,et al.Residual Compressive Strength Prediction of Low-Speed Impact Damaged Composite Laminates[J].Journal of Ordnance Equipment Engineering,2017(8):170-174.

V258+.3

A

2096-2304(2017)08-0170-05

本文引用格式:徐瑀童,左洪福,陆晓华,等.含低速冲击损伤复合材料层合板剩余压缩强度预测[J].兵器装备工程学报,2017(8):170-174.