钢铁企业原料场布局规划问题研究

2017-08-23刘文博

刘文博

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

钢铁企业原料场布局规划问题研究

刘文博

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

作为钢铁企业的铁矿石等原燃料的集中存放地和配送单位,原料场在钢铁企业的铁前物流中扮演着重要地位。原料场各原燃料的堆放布局是否合理直接影响到钢铁企业原燃料的物流效率以及物流成本,因此本文对于钢铁企业原料场布局规划问题进行研究,分析其要素,并建立混合整数规划数学模型进行刻画和求解,从而得到更合理且低成本运营的原燃料堆放布局方案。

原料;布局;混合整数规划

1 钢铁原料场布局规划概述

钢铁工业是国民经济的支柱产业,是典型的高资源高消耗型工业,其日常生产中需要消耗大量的铁矿石、焦炭等原燃料资源。钢铁企业是连续型生产企业,由于其安全生产要求,通常对于原燃料需要维持数量庞大的安全库存,资金占比极大。再者由于高炉等后续生产工序对矿石的日均需求量庞大,作为钢铁企业的铁矿石等原燃料的集中存放地和配送单位,原料场需要频繁处理大宗的原燃料输入、存储和配送任务,保障原燃料输入过程能够顺畅进行,以及满足高炉炼铁、炼焦、烧结等后续生产工序的需求从而保证生产连续进行。原料场中,各原燃料的存储场地布局对于原燃料物流过程的效率和成本有着直接影响。

铁矿石、焦炭等大宗原燃料,通常首先通过水运、铁运或汽运等方式被运送到原料码头或者陆运卸料站,进行卸料后运送至原料场中存储。当炼铁等生产车间提出用料需求时,由原料场将原料取出并配送到相应生产车间。钢铁企业的原料场通常由一系列相对独立的料条组成,每个料条是具有一定宽度的狭长空地,长度几百米不等。当原燃料被运送到料条上进行存储时,以料堆的形式进行堆放,料堆与料堆之间保持有安全距离防止大范围的混料现象发生。每个料堆通常在宽度上与料条宽度相同 (留有安全边界),在长度上互不相同。由于是堆放结构,给定原料由于自身的粒度等物理性质而有固定的自然堆放倾斜角,因此结合其宽度固定,相应料堆的高度固定,进而可以由料堆的长度计算出相应料堆的堆放量。

钢铁企业原料场布局规划问题需要决策的是各个原燃料在原料场中的堆放位置决策,与每天进行的卸料堆存作业决策不同[1],属于中短期的布局规划问题。不同于集装箱等典型物流体系,目前国内外对于铁矿石等钢散料的原料场布局规划问题的研究很少,且具有一定的局限性。由于钢铁企业原燃料物流的特殊性,其他类似的仓储布局规划问题[2,3]无法直接应用到钢铁原料场布局规划问题上。文献[4]研究了大型钢铁企业原料场存储分配问题,给出了以降低成本并保持原料成分稳定为目标函数的非线性数学模型,并提出了改进禁忌搜索算法进行求解,对于原燃料相邻关系、具体存储位置及配送关系未给出数学表述。文献[5]考虑了运输费用和需求对料条选择的影响,不考虑原燃料在料条中的具体位置并忽略相邻料堆之间的混料损失,给出了可用标准化软件求解的混合整数规划模型。文献[6]研究了马钢港务原料厂的料场配置工艺,总结了原燃料堆放的工艺管理要求。

2 原料场布局规划工艺要素及问题描述

钢铁企业由于炼铁等工艺的配料方案清单较为固定,因此中短期内的原料需求也较为固定。同时为保证安全生产,通常维持一定的原燃料安全库存,安全库存量通常为以30~60天为准的安全期内的需求总量。因此,本文所研究的钢铁原料场布局规划问题,以安全期为时间周期,考虑中短期内的原燃料堆放布局决策。

结合钢铁企业实际,钢铁企业原料场布局规划问题主要需要考虑以下几个要素:

(1)原燃料堆放的料条选择,对于原燃料的运输费用有较大影响。这是由于钢铁企业通常拥有多个料场 (如宝钢有一、二、三期料场),需要考虑到卸料点、料场中料条以及生产车间之间因地理位置因素以及通过皮带运输机等设备建立的运输路径因素等对运输费用的影响;

(2)相邻的原燃料料堆之间,在堆存期间因天气、临时作业、误操作等原因存在混料现象,造成原料变质。因此尽量将化学性质以及物理性质相近的原燃料相邻堆放,比如块矿和粉矿分开堆放等等,从而减少混料现象的发生,保证原燃料品质的稳定;

(3)各料条的空间充分利用,但不能超出料条本身的存储能力。如上文所述,我们可以很容易的通过料堆的堆存长度计算出堆存量,从而对料条的存储空间利用作出衡量;

(4)多料条安全配置以保证安全生产。对于安全库存量大,即日常需求量大的原燃料,需将其堆放在多个料条上,以防止某个料条上绑定的取料机设备发生故障时,导致无法取料和运料从而影响后续生产工序的正常连续进行。

3 数学模型及求解

考虑上文中所述的原料场布局规划所应考虑的要素,本文通过建立数学模型对问题进行刻画,然后通过标准化软件CPLEX对所建立模型进行求解,从而得到优化后的原料场布局方案。

3.1 混合整数规划模型

对于原料场的相关已知信息,例如所要堆放的原燃料的品种和数量,各个生产车间的原燃料需求等信息,以已知参数的形式输入到数学模型中,主要包括以下参数:

I——原燃料品种编号集合,i∈I。

K——料条编号集合,k∈K。

P——生产车间编号集合,p∈P。

cik——原燃料i从卸料点到料条k的固定运输费用。

hikp——原燃料i从料条k到车间p的单位运输费用。

sij——原燃料i与原燃料j相邻堆放时因混料现象所产生的惩罚费用。

Ek——料条k的存储能力。

ni——原燃料i实现安全配置所要求占用的料条数。

qi——原燃料i的安全库存量。

fi——原燃料i采取多料条安全配置时与在料条上的最低堆存量。

Dip——车间p在安全库存周期内对原燃料i的需求量。

最终的原料场布局方案通过决策变量表示,主要包括以下:

xik——原燃料i被分配到料条k上存储时取值为1,否则取值为0。

yik——原燃料i被分配到料条k上存储的量。

zikl——原燃料i被分配到料条k上的第1个位置上存储时取值为1,否则取值为0。

wij——原燃料i与原燃料j相邻堆放时取值为1,否则取值为0,j∈I。

uikp——原燃料i从料条k上运送到车间p的运送量。

因此,原料场布局规划问题可以用如下的混合整数规划模型表示:

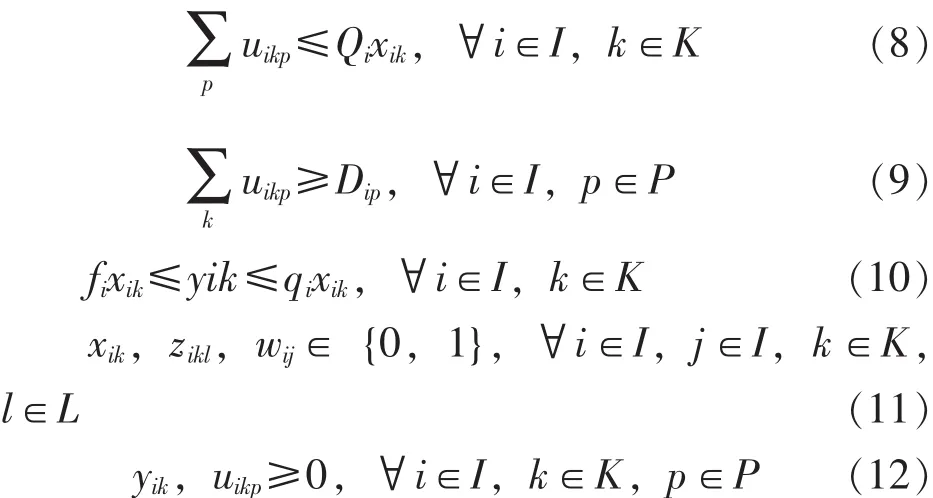

目标函数 (1)包括三部分费用函数的最小化,依次为卸料点到各料条的运料费用,原料相邻堆放所产生的混料惩罚费用,以及各料条到各车间的运料费用;约束 (2)确保每个原燃料均按配置要求被分配到了料条上进行存储;约束(3)保证了分配到每个料条上的原燃料不能超过料条的存储能力;约束 (4)多料条安全配置约束;约束 (5)是逻辑性约束,保证变量间的逻辑正确;约束 (6)确保每个料条上的原燃料是挨个紧邻堆放;约束 (7)能够计算出给定两个原燃料之间的紧邻堆放关系;约束 (8)保证对于某个料条,只有当它存储了给定品种的原燃料时,才可往车间运送此种原燃料;约束 (9)为需求满足约束,保证各个生产车间的运料需求被满足;约束 (10)给出了原燃料在料条上的堆存量的上下限要求。

以上模型充分体现了钢铁企业原料场布局规划问题的特性,且为较易求解的混合整数规划线性模型,因此采用标准化求解器CPLEX求解该问题。

3.2 求解计算

上节提出的混合整数规划模型适用于钢铁厂的铁矿石堆场分配问题。实验数据为某钢铁公司2016年8月的实际生产数据,有39个原燃料品种,9个料条,11个生产车间。基于对钢铁公司实践的分析确定了用于存储原燃料所需的场地长度和相关系数。对此实验数据集的混合整数模型包含约7839个决策变量,包括3627个二进制变量和4212个连续变量。在配置有16GB RAM的Core i7 6700 3.40 GHz的处理器上,通过标准化求解器CPLEX 16.1求解该模型。求解器在10秒内找到最优解。

通过将相同的成本系数应用于实际生产数据,将模型的解决方案与钢铁公司的实际结果进行比较。 表1显示,对于运输费用和混料损失(维持原料品质稳定)两方面的指标本文解决方案均有优势。 本文所提供的模型解决方案的总成本节省为20.91%。

表1 计算结果评价

4 结束语

本文介绍了钢铁原料场布局规划问题,提出了一个混合整数规划模型,并基于实际生产数据求解了模型,给出了模型解决方案的最优解与实际生产数据相比的优越性。在中短期规划中,将原燃料的存储位置合理固化,不仅在物流成本上具有优势,并且能够使得原燃料日常的输入输出及堆存等相关作业遵循简单规则即可顺利进行,避免临时的重复性决策,从而提升钢铁企业原燃料的物流和管理效率。本研究对于钢铁企业原燃料物流系统的优化管理具有一定的参考价值。

[1]Ago M,Nishi T,Konishi M.Simultaneous optimization of storage allocation and routing problems for belt-conveyor transportation [J].Journal of Advanced Mechanical Design Systems and Manufaturing,2007 (1): 250-261.

[2]吴春涛.仓储企业空间布局改进研究 [J].物流科技, 2014(11): 123-125.

[3]李珍萍,于洋涛,李文玉.基于贪婪算法的仓库货位优化问题研究 [J].物流技术,2015,34 (3):242-244.

[4]李韶华,唐立新.大型钢铁企业原料场存储分配问题的研究[J].控制与决策, 2006, 21 (6): 656-660.

[5]Kim BI,Koo J,Park BS.A raw material storage yard allocation problem for a large-scale steelworks [J].International Journal of Advanced Manufaturing Technology,2009, 41:880-884.

[6]卢志翀,王国华.马钢港务原料厂料场配置研究 [J].物流科技, 2006, 29 (3): 82-85.

Study on the raw material stock yard layout design in iron-steel enterprise

LIU Wen-bo

As a centralized storage area and distribution unit of iron ore and other raw materials in iron-steel enterprises,the raw material stock yard plays an important role in the iron ore logistics of iron-steel enterprises.Whether the stacking of raw materials is reasonable or not directly affects the logistics efficiency and logistics cost of raw materials in iron-steel enterprises.Therefore,this article studies raw material stock yard layout design problem in iron-steel enterprises,analyzes its elements,and establishes the mixed integer programming model and solution,resulting in a more reasonable and low-cost operation of raw material stock yard layout.

raw material,layout,mixed integer programming

F253.9;F426.31

A

1008-3812(2017)03-019-03

2016-03-14

作者简介:刘文博 (1980— ),女,辽宁沈阳人,副教授、工程师。研究方向:生产计划与调度、物流优化与控制、数据解析与优化。