白车身尾灯安装板与侧围外板连接方式分析

2017-08-17刘美娜郑明张锦良李钊文

刘美娜 郑明 张锦良 李钊文

(广州汽车集团股份有限公司汽车工程研究院)

随着汽车工业的迅速发展,人们对于汽车外造型和车身性能等要求越来越高,因此给车身设计与制造带来越来越大的挑战。目前,白车身尾灯朝着一体化、轻型化及美观化方向发展,其外造型趋势逐渐向Z向狭小、X向细长的结构设计形式发展[1]。这种外造型设计对尾灯安装板处的钣金结构造成很大约束,与此同时,尾灯内部所布置的灯具结构也会限制尾灯安装板外的钣金结构。因此在满足上述2种约束的前提下,要实现尾灯安装板与侧围外板之间的可靠连接,就对连接方式的可行性提出了更高的要求。目前各大主机厂一直在探究更可行的方法。文章在介绍了5种连接方式及特点的基础上,重点介绍了电阻点焊的设计解决方案及工程解决方案,为尾灯安装板与侧围外板的连接设计提供了参考。

1 尾灯安装板与侧围外板主要连接方式

1.1 CO2气体保护焊

CO2气体保护焊具有操作灵活、简单、成本低及对油污和锈迹的敏感性差等特点,而被国内各汽车公司广泛应用,也有一些主机厂用其进行尾灯安装板与侧围外板的连接,如图1所示。虽然CO2气体保护焊在技术和设备方面已日趋完善,但焊缝成形粗糙且飞溅较大,严重影响焊接质量,进而影响尾灯装配精度,而且易产生焊渣,污染环境且焊接后需要打磨,工序繁琐,增加生产节拍。所以CO2气体保护焊并不是焊接尾灯安装板与侧围外板最好的连接方式。随着汽车产品向更轻、更安全、低成本及高性能方向的发展,也需要CO2焊接技术向精量化焊接制造的方向发展,才能进一步推动其在汽车中的应用,更好服务于未来汽车行业[2]。

图1 白车身尾灯安装板与侧围外板的CO2气体保护焊缝示意图

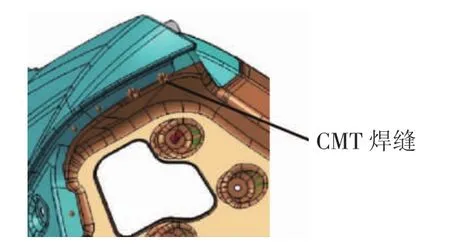

1.2 CMT技术

CMT技术(即冷金属过渡焊),是在短路过渡基础上开发的新技术,大幅降低了焊接过程的热输入量,没有汽化爆断过程,对焊缝无压力冲击,不易出现焊接烧穿现象,消除了飞溅产生的因素,可精确控制输入量,具有高重复焊接质量精度、焊接速度快及间隙容忍性好的特点[3]。图2示出白车身尾灯安装板与侧围外板的CMT焊缝示意图。由于该设备成本比普通气保焊高很多,所以大多主机厂并没有应用CMT技术。

图2 白车身尾灯安装板与侧围外板的CMT焊缝示意图

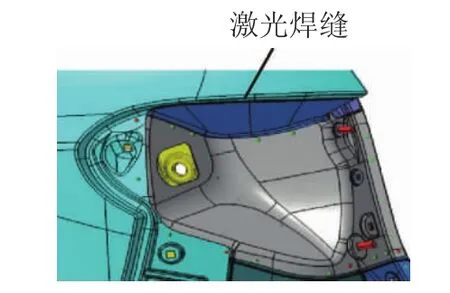

1.3 激光焊接

随着激光技术的成熟、设备成本的下降及生产效率的提高,激光焊接在车身制造中被广泛应用,主要用于汽车车门、前后盖、顶盖和侧围外板及流水槽和侧围外板等零部件的连接[4]。某车企采用激光焊接实现尾灯安装板与侧围外板的连接,焊后钣金变形小,焊缝成型美观,质量稳定,很好地保证了尾灯安装板与灯具的安装精度,并且极大地提高了工作效率。白车身尾灯安装板与侧围外板的激光焊接示意图,如图3所示。车身设计中,减重、降成本及性能提升是最重要的3个目标,然而激光焊接不仅成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在尾灯安装板与侧围外板的连接中并没有得到特别广泛的应用。

图3 白车身尾灯安装板与侧围外板的激光焊缝示意图

1.4 结构胶连接

随着人们对新型结构胶粘剂的不断研究开发,结构胶逐渐可以作为连接汽车零部件的主要手段。结构胶具有强度高、能承受较大载荷、耐老化、耐疲劳及耐腐蚀的特点,在预期寿命内性能稳定,适用于承受强力的结构件粘接[5]。主要适用于汽车车门、发动机舱盖、后背门(行李箱盖)内外板以及一些特殊位置的粘接[6]。某些车型采用结构胶实现尾灯安装板与侧围外板连接,取得了不错的效果。然而,由于结构胶成本较高,常温固化时间长,对温度和湿度较为敏感,并且耐久性较差,因此,并没有被其他主机厂广泛地应用在白车身尾灯安装板与侧围外板的连接。

1.5 电阻点焊

电阻点焊是白车身最主要的连接方式,由于具有成本低、连接强度高及操作性好等优点,应用最为广泛。目前,国内外主机厂大多采用电阻点焊实现尾灯安装板与侧围外板的连接。但是,由于电阻点焊需要一定的焊接空间及进出尾灯通道才能实现焊钳可达,因此对产品结构有较高的要求。

2 电阻点焊连接方式设计方案与应用

2.1 设计解决方案

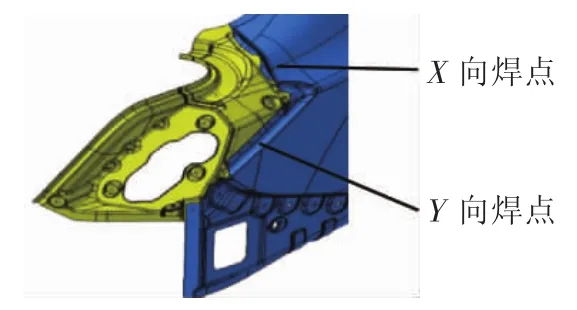

白车身尾灯处的狭长结构造型趋势使得白车身尾灯安装板与侧围外板连接时受到很大的空间约束。采用电阻点焊进行连接时,焊点可以布置在车身X,Y,Z方向上或者与某一坐标带有一定角度的方向上。考虑到白车身尾灯安装板与侧围外板连接处的焊钳操作性和可达性,最理想情况是将此处钣金结构设计为X向或Y向搭接,进而实现X向或Y向焊接,图4示出某车型白车身尾灯安装板与侧围外板的Y向焊点剖面图,焊钳可达。然而车身A面受冲压成型以及白车身尾灯结构设计要求的影响,很难将搭接面设计成X向或者Y向。因此,在整车开发过程中,建议在概念设计阶段采用4种方式设计。

图4 某车型白车身尾灯安装板与侧围外板的Y向焊点剖面图

1)图5示出白车身尾灯处造型分缝线位置图。如图5所示,将造型分缝线1尽可能前移,使得尾灯安装板与侧围外板的搭接结构和焊接位置被后背门和后保险杠遮挡。其中分缝线1为侧围外板与后背门或行李箱盖分缝线;分缝线2为侧围外板与后保险杠分缝线。由于白车身焊接完成后才进行后背门和后保险杠的装配,因此这种设计使得造型A面对优异的钣金搭接方式的限制降低,更利于实现X向或者Y向电阻点焊,图6示出白车身尾灯处钣金结构示意图。

图5 白车身尾灯处造型分缝线位置图

图6 白车身尾灯处钣金结构示意图

2)将尾灯设计为相对侧围外板、后背门外板和后保险杠尽可能向外凸出。这种情况下布置灯具所需空间小,钣金件成型深度浅,可以实现尾灯安装板与侧围外板一体成型,避免进行焊点布置。

3)LED灯带X向靠后,Z向居中,尾灯前面Z向高度狭窄处布置反光片,有利于尾灯Z向狭窄区域与侧围外板一体式冲压成型,如图7所示。灯具前段安装点为卡扣安装,从根本上减少尾灯安装板与侧围外板的焊点,其余焊点可设置在Y向上。

图7 白车身尾灯狭窄处反光片位置图

图8示出白车身尾灯前段狭窄处剖面位置图。

图8 白车身尾灯前段狭窄处剖面位置图

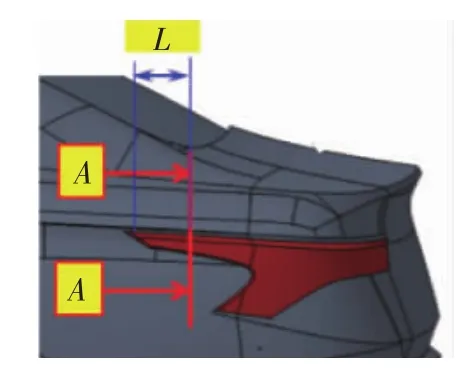

经过对多款车型研究,将尾灯Z向狭窄区域与侧围外板设计为一体式冲压成型时,对于距离灯具尖角不同位置处的A-A剖面,Z向高度、钣金凹入深度、灯具厚度及灯具外凸尺寸,应满足表1所示工艺约束要求。

表1 A-A剖面不同位置工艺约束值 mm

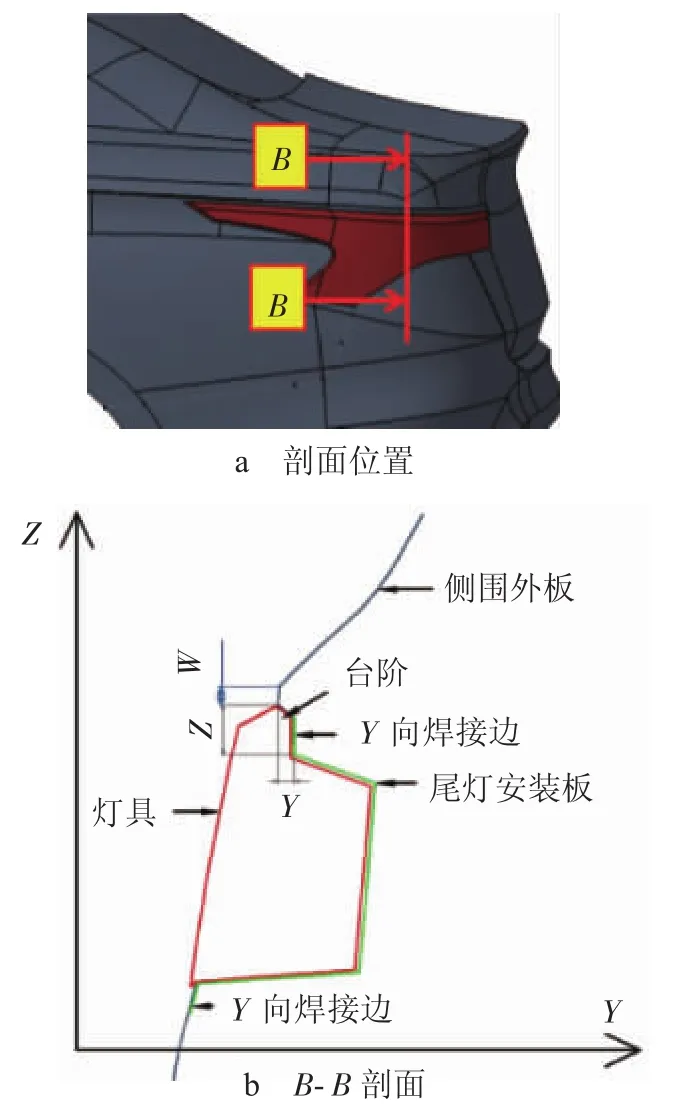

为了实现尾灯后段Y向点焊,尾灯安装板与侧围外板搭接处需设置台阶,并且满足Z向高度约28 mm;Y向深度小于30 mm;造型A面W宽度大于10 mm,图9示出尾灯后段剖面图。

图9 白车身尾灯后段剖面图

4)在白车身尾灯处或在后背门外板上增加饰板,使得白车身尾灯安装板与侧围外板的搭接结构和焊接位置被饰板遮挡。这样侧围外板与尾灯安装板处的结构可以设置为X向或者Y向搭接,焊点布置在饰板下面。

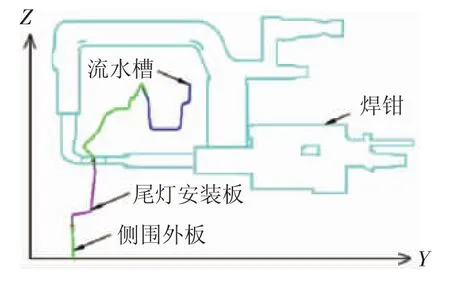

2.2 工程解决方案

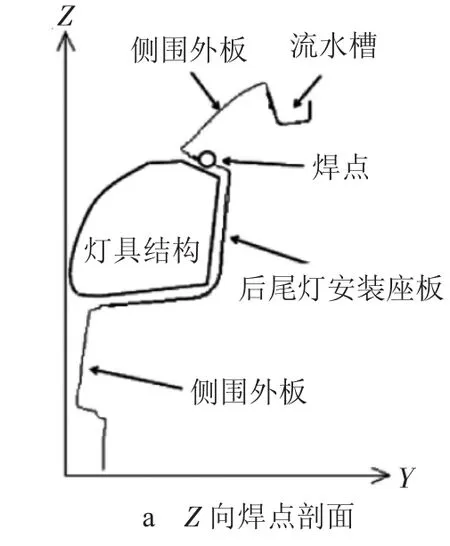

在某些情况下,概念设计阶段并不能按照以上4种方式进行设计而只能布置Z向搭接,而普通焊钳在空间结构上属于单一平面,进行车身正Z向或Z向带角度条件下的电阻点焊时,常常出现焊钳与侧围外板、流水槽或白车身尾灯安装板等钣金件互相干涉,导致焊接性能差,焊接无法实现。图10示出白车身尾灯Z向焊点焊钳互相干涉图。

图10 白车身尾灯Z向焊点焊钳互相干涉图

为了实现Z向焊接,建议采用如下2种方式。

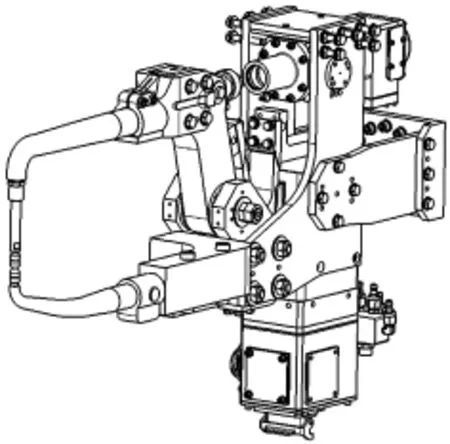

1)焊接尾灯安装板时可以设计专用异型焊钳,如图11所示。能够实现在车身X,Y,Z方向上或者与某一坐标带有一定角度方向上的电阻点焊,尤其针对普通焊钳无法实现的在车身正Z向或Z向带角度条件下的电阻点焊。此异型焊钳通过选用双L型的渐变式下握杆、上下握杆、上下电极杆及上下电极帽构成的空间立体结构,能够有效地避开周围零件,使其2个电极准确到达焊接位置,进行精确地焊接,充分保证了尾灯安装板的焊接精度,图12示出异形焊钳焊接Z向焊点。此外,也可以实现多种结构形式尾灯安装板的焊接,对于不同车型可通过设计调整电极杆和握杆的尺寸改变焊钳的喉深和喉宽,进而实现狭小空间的焊接。由于焊钳握杆没有对中,焊接压力低于普通焊钳,仅可达到2~2.5 kN,因此对于焊接处钣金材料厚度有一定的要求,一般总料厚不能超过4 mm,否则无法保证焊接强度。

图11 异型焊钳示意图

图12 异形焊钳焊接Z向焊点示意图

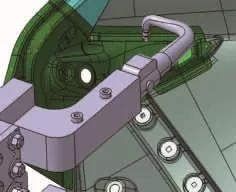

2)实现尾灯安装板与侧围外板焊接的另一种方式是傀儡焊。傀儡焊是焊钳做到夹具上,通过电缆和铜板等连接将焊接位置以一对铜电极板的形式转移到容易达到的位置,通过机器人或者人工用普通焊机焊枪给这对铜电极板通电,来实现远距离焊接,通常用于焊接普通焊钳不能焊接的零件。焊接白车身尾灯座板时,通过在夹具的板件下方预埋傀儡焊钳,板件上方夹具夹紧块实现定位和电流传导,并通过绝缘垫片隔离,傀儡焊钳通过附缆和铜板引出后可以便利地利用外部焊钳[7]。但是布置傀儡焊机构需要占用较大的空间,包括额外增加铜板、附缆及傀儡焊钳,因此从投资成本上考虑,尽量避免使用傀儡焊工艺。

3 结论

为适应白车身尾灯处车身外造型发展趋势,通过对白车身尾灯安装板与侧围外板连接方式的分析总结出:1)在车身概念设计阶段就要采取合适的设计方案,尽量布置X向或Y向焊点,优先选择侧围外板与后背门或行李箱盖分缝线前移方案;2)选择将尾灯设计为相对侧围外板尽可能向外凸出的方案;3)选择将LED灯带X向靠后、Z向居中布置,尾灯前面Z向高度狭窄处布置反光片方案以及在尾灯处或在后背门外板上增加饰板方案;4)对于无法实现布置X向或Y向焊点,而只能布置Z向焊点的情况,可采用异形焊钳或者傀儡焊方式进行焊接。该分析结果能为白车身概念设计阶段的尾灯处车身结构设计提供指导建议,并且为实际生产过程中遇到的白车身尾灯安装板与侧围外板连接困难问题提供解决方案。