基于MFMEA的机修车间设备状况安全评估

2017-08-16李静松

李静松

摘要:为对制造企业机修车间的设备状况进行安全评估,用MFMEA作为关键设备危害性风险评估工具,建立设备状态安全评估流程。以降低RPN值为准则,制定有针对性的维修策略。以2#注塑机设备为实例,证明维修策略的有效性。

关键词:MFMEA,机修车间,设备状况,安全评估,维修策略

中图分类号:TH17 文献标识码:A 文章编号:1674-1161(2017)05-0025-04

维护车间安全生产,杜绝危险源,确保生产目标顺利达成,是制造企业的首要任务。现代工业飞速发展,技术创新不断深入,设备的复杂程度日益加大,保证设备安全生产至关重要。

有效评估设备的工作状况是一项重要工作。以注塑机为例,以设备潜在的失效模式及其影响分析(MFMEA)为管理工具,对树脂车间的关键设备进行危害性风险评估,然后以评估风险因子为依据制定具有针对性的维修策略,可以提早采取应对措施,降低车间设备故障对生产线的影响,及时发现设备的危险状况,并从根本上加以改变,从而增加企业竞争力,最大程度地保证企业安全生产。

1 MFMEA简介

MFMEA是由福特汽车制造公司基于SAEJ1739要求提出的,是工程技术中的FMEA方法在设备管理领域的应用。其主要目的是使设备管理部门能够提早发现、评价设备潜在的失效及其后果,然后制定有针对性的维修策略,减少或消除设备故障对生产停线的影响。

MFMEA作为评估设备失效模式风险的工具,对设备在严重度(S)、频度(O)和可探测度(D)3个维度上进行评价,计算出RPN值(风险优先度,RPN=S·O·D),进而提出有效的维修策略。

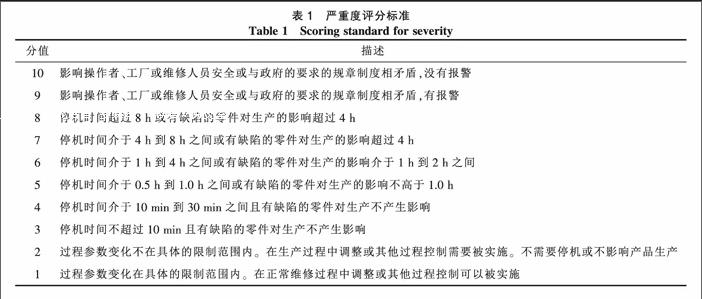

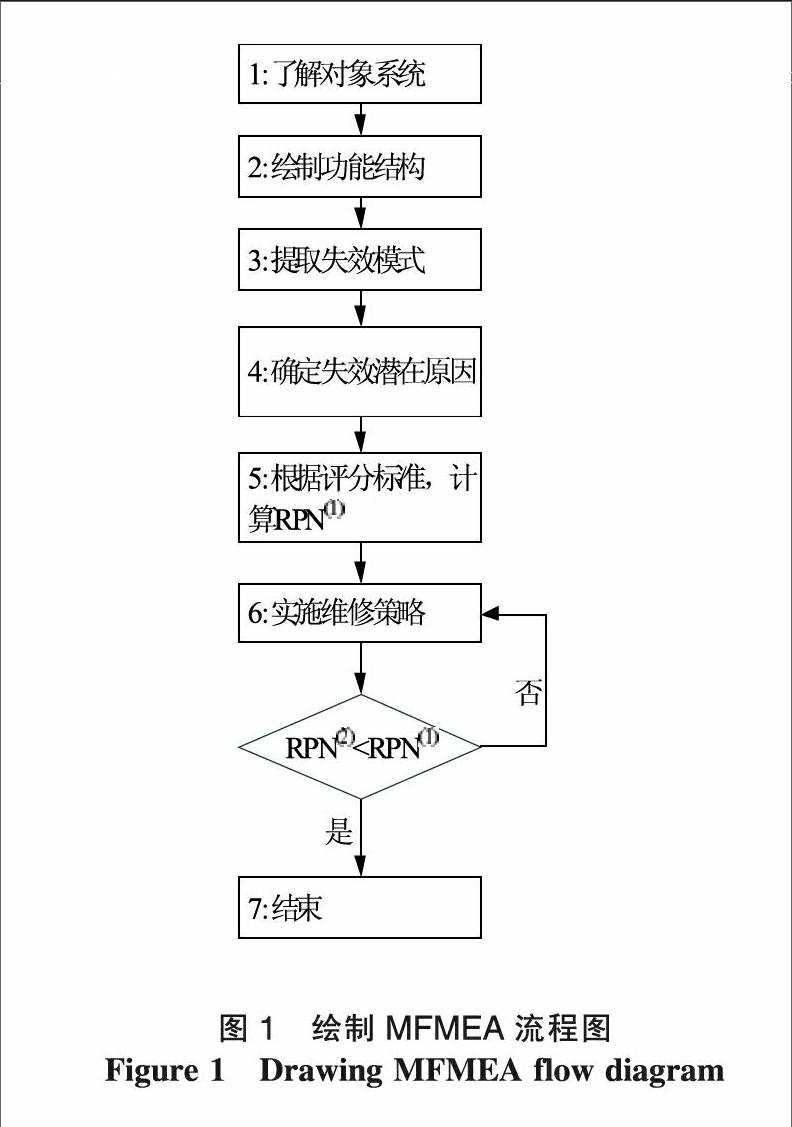

表1—3定义了严重度、频度和可探测度的评分标准。利用MFMEA指导维修策略制定,可为安全生产的顺利进行保驾护航。

通过MFMEA得到的维修对策有很多,但其基本范围一般有5种,分别是TPM、设备改造、备件策略优化、点检优化或状态监测改进。就评估设备的安全状况而言,对关键设备运用MFMEA工具,可以系统梳理关键设备的危害发生源,进而明确安全联锁装置能否作为判断设备安全生产达到标准化的重要依据。同时,运用MFMEA对设备安全状况进行评估梳理,也可提高企业员工在生产过程中的安全意识。

2 MFMEA在车间设备状况安全评估中的应用

目前,国内学者已广泛应用MFMEA工具来提高设备可靠性,但在用其消除影响生产安全隐患方面并未拓展。因此,在保证生产目标的前提下,充分考虑设备安全运行至关重要。

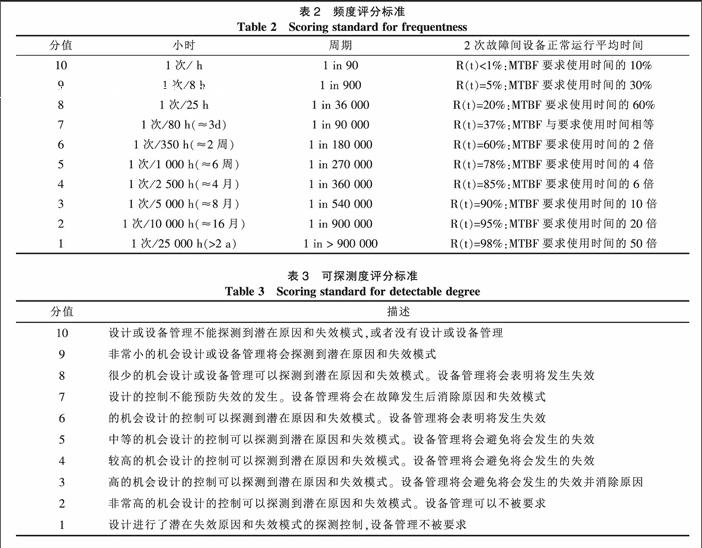

结合MFMEA实际使用过程中的经验,总结实施MFMEA进行设备改造的一般步骤,如图1所示。

树脂车间注塑机设备是生产汽车保险杠的主要设备,它主要由机械传动装置、气/液压控制系统以及电气控制系统组成,一旦出现故障,轻则影响生产品质,重则危及生产人员的生命安全。对2#注塑机进行MFMEA分析,可以较为直观地观察各功能部件对注塑机的影响,主要分5个阶段开展。

2.1 准备阶段

1) 列举出注塑机的主要功能部件,见图2;2) 标准化规定失效模式记录,包括设备主要功能部件的名称、安全隐患类型和名称。

2.2 分析阶段

结合已有维修经验和技术资料,分析部件潜在的失效模式和安全隐患,并在安全评估表的“潜在失效模式”中列出。

2.3 评估部件运行现状

对部件运行中的潜在失效通过严重度S、发生频度O及可探测度D等3个维度进行评估,并根据评估结果计算相应RPN值。RPN值越高,说明该部件潜在失效所导致的后果越严重,亟需对RPN值较高的失效因子进行有针对性地分析,找出解决部件失效的方法。

2.4 制定维修策略

根据分析阶段总结的各部位失效原因,制定并实施维修策略。对于改进TPM活动,需要完善设备管理基准书,记录活动周期;对于设备改造,需要成立技术小组统筹方案,并以技术组名义上报高阶领导,方案通过方能采纳实施;对于更换备件,需要明确备件采购周期,使库存达到安全合理的水平;对于需要点检强化鞏固的情况,需要完善点检记录表,注明点检周期和使用工具等。

2.5 评估效果

每次维修任务结束后,再次评估部件的3个维度,计算出RPN值。在必要的情况下,重复进行分析、评估、维修工作,直至RPN值达到可接受的范围。应用MFMEA安全评估表(表4)详细描述2#注塑机设备的整个分析过程。从每个零部件的RPN值改进前后变化可以看出,每进行一轮评估改进,都会有效地降低设备的失效风险,大幅提升设备可靠性,保障设备安全生产。

3 MFMEA在注塑机中的应用效果验证

经过对2#注塑机设备进行失效模式统计、分析、评估和制定维修策略,设备故障率从改进前的3.4%降低到1.1%,安全生产标准化率达到100%。在节约生产成本方面,每月可以减少停线时间243 min,节省用电量120 kWh;按树脂车间生产成本2 000元/min计算,每月可节省费用48.6万元。在提高产能方面,每月可增加产量约93个保险杠,每个保险杠按750元计算,每月可增加产值约7万元。

4 结论

通过对MFMEA发展历史、评价标准及维修策略进行探索,探讨用MFMEA分析设备危害发生源的思路。根据MFMEA流程,以2#注塑机为例,分别开展5个阶段的分析讨论。设备各功能部件的失效模式以故障类型为基础,可以通过制定有针对性的维修策略消除安全隐患。实施维修任务后统计改善效益,验证了该方法的有效性。

参考文献

[1] 李贤功,葛家家,胡婷,等.基于集对分析的机修车间设备管理状况评估[J].组合机床与自动化加工技术,2014(12):154-156.

[2] 王军,周菁. MFMEA风险分析方法及应用[J].新技术应用,2006(6):25-26.

[3] 金惠.MFMEA在设备管理中的应用[J].机械设计与研究,2011(增刊):302-305.

[4] 于子龙.基于RCM橡胶挤出机维修体系的研究与实施[D].大连:大连理工大学,2014.

[5] 金惠.S公司设备维修备件库存管理优化研究[D].上海:上海交通大学,2011.

[6] 张军,郭鹏.设备失效模式和故障分析在双复合压出设备中的应用[J].石油和化工设备,2014(17):79-82.