绞吸挖泥船绞刀切削过程数值模拟及刀臂曲线优化

2017-08-09郑琳珠胡京招梁鑫谢立全

郑琳珠,胡京招,梁鑫,谢立全

(1.中交疏浚技术装备国家工程研究中心有限公司,上海 201208;2.同济大学 土木工程学院,上海 200092)

绞吸挖泥船绞刀切削过程数值模拟及刀臂曲线优化

郑琳珠1,胡京招1,梁鑫2,谢立全2

(1.中交疏浚技术装备国家工程研究中心有限公司,上海 201208;2.同济大学 土木工程学院,上海 200092)

为了研究绞吸挖泥船切削过程土体与绞刀相互作用的功率消耗和切削产量情况,基于离散元理论,结合实船施工数据,采用PFC3D程序,将土体离散为有限单元,模拟绞刀切削土体过程,监测绞刀功率消耗和切削产量,与实船数据对比分析,验证数值模拟的可靠性,在此基础上对现有绞刀刀臂曲线进行改进优化。

绞吸式挖泥船;绞刀;离散元;PFC3D;数值模拟

绞刀是绞吸挖泥船的主要挖掘部件,在疏浚施工过程中,绞刀直接与土体相接触,通过横移与自旋转达到切削挖掘土体的效果,因此,其挖掘性能是影响绞吸挖泥船产量的主要因素。影响绞刀挖掘性能的因素非常多且复杂,包括刀臂包角、刀齿切削角、刀齿剪切角和刀齿-土体摩擦角等,以及切削过程中的横移速度、旋转速度,这就决定了绞刀头理论研究的复杂性[1-2]。目前,国内外对绞刀的研究主要是基于二维切削理论与岩土力学的岩土破坏理论,通过建立刀齿与土体切削破坏模型,用方程来简化分析绞刀切削过程中的刀齿受力问题。这在一定程度上是可行的,但是绞刀作为三维形态结构,且与土体的切削过程也是一个三维过程,用二维模型很难全面描述整个切削过程[3]。同时,由于各个刀齿的空间位置不同,以及前后刀齿的相互影响,这就导致各刀齿在施工中切削过程各不相同,对产量的挖掘贡献也各不相同,同一绞刀头上的不同刀齿磨损以及断裂程度各不相同。因此,为了分析绞吸挖泥船施工过程中绞刀的真实切削情况,对绞刀与土体的切削过程进行三维描述研究就显得很有必要了。

散体单元方法属于一种动态分析方法,将物体假设为不连续的离散的单元体,通过定义单元颗粒与单元颗粒之间的相互作用特征,来体现物体的物理属性。考虑到块体或者颗粒受力后的运动状态以及由此导出受力状态随时间的变化,以不连续体(散粒体)力学的方法研究各个单元之间的相互接触和作用,多种类型的单元适应了不同问题的需要。这种离散单元的理论方法在土体、水流等物体的模拟和研究中得到了较广泛的使用和认可[4-5]。因此,考虑将离散元理论引入到绞刀与土体的切削过程研究中,在计算机的辅助下,采用PFC3D程序对绞刀与土体相互作用建立三维数值模型,模拟并分析绞吸挖泥船绞刀挖掘土体过程中的功率消耗、产量分布情况。

1 基于离散元理论的三维绞刀建模及土体细观参数确定

1.1 采用落雨法建立海床结构模型

由于砂土等散粒体介质在荷载作用下的本构关系十分复杂,通过现场或室内实验来得到反映其真实力学规律的本构模型相当困难,并且耗时耗钱。土体的宏观表现必然与其内在的细、微观特性相关。随着计算机功能的不断增强,从细观角度对土体进行模拟研究成为可能。另外由于颗粒流理论是基于颗粒的细观力学特征建立的,其有关属性和参数,包括颗粒大小,可以在整个模拟过程中进行调整,而且颗粒流理论克服了传统连续介质力学的宏观连续性假设,因此对于模拟砂土等散粒体介质的力学问题具有其特殊的优势[6-7]。

土体颗粒的制备采用落雨法。所谓落雨法,就是在区域上方一定高度的位置利用GENERATE命令生成无规则排列的小球(balls),通过重力作用使小球自由下落,通过下落高度的调整,来控制最终区域内砂子的孔隙率等一系列参数。因为落雨法可以较为真实地拟合现实中沙土颗粒的沉降过程,在数值模拟中得到广泛的使用。

1.2 三维绞刀的数值建模

以通用型绞刀为试验对象,绞刀配备宽型常规刀齿,对其进行三维数值建模。为了方便计算,将绞刀齿简化为一个矩形平面,取A、B及C点作为矩形的3个顶点,作刀齿矩形,见图1。

图1 绞刀刀齿及齿座安装示意

根据设计图纸尺寸,建立通用型绞刀PFC3D模型,见图2。

图2 通用型绞刀PFC3D模型

1.3 土体数值模型细观参数的确定

土体在完成三维建模后需要通过赋予与实际土体相一致的微观参数来确定土体的物理性质,保证所形成的土体数值模型与实际土体具有相同的力学性质。微观参数在数值上并不等于宏观参数,但是其力学性质的表征却可以一致。采用PFC3D三轴试验来调试微观参数的选取[8-9]。

以细粉砂土质为模拟对象,利用实验室土体三轴试验来调试数值模拟土体模型的微观参数,达到模型在宏观的力学性质上符合室内试验的土体模型。通过不断调整土体数值模型微观参数,最终形成与实验室物理土体三轴试验结果相一致的土体模型,图3为模拟试验和室内试验的应力-应变对比。

图3 模拟试验和室内三轴试验的应力-应变对比

由图3可见,数值模型土体的模拟试验得出的模型土体应力应变关系曲线与实验室物理土体三轴试验得出的实际土体应力应变曲线很接近。此时所得到的一组细观参数便可以认为是与实际土体宏观参数相一致的数值模拟土体参数。

最终选定的颗粒参数可见表1。表1显示的仅仅是微观参数,并不直接等于宏观参数。

表1 颗粒的微观参数

2 绞刀切削过程数值模拟及分析

将生成的“通用型绞刀”模型置入土体当中,对土体进行分层染色,结果见图4。

由图4可见,在船行方向(绞刀推进方向)存在一个斜坡,这是为了模拟真实生产稳定切削过程中的绞刀推进状态。仅对其中的一个绞刀摆移过程进行模拟,绞刀在向左平移过程中的竖直坐标(z坐标)不改变。为监测数据方便,绞刀进入土体之前为完全悬空,绞刀从右到左移动,逐渐进入土体。

图4 “绞刀-土体”相互作用过程模拟

“绞刀-土体”相互作用过程参数设置为:绞刀模型前进速度为0.26 m/s,转速为25 r/min,与工程实际的前进和转动速度保持一致。切削时长为23 s,切削长度为6 m。在计算机辅助下运行程序,绞刀模拟施工过程切削土体。在模拟过程中,叠加绞刀头上48片刀齿的功率之和作为绞刀头的消耗功率[10]。

其中,单个绞刀刀齿的功率计算如下。

(1)

式中:Pi为第i个绞刀刀齿的功率,kW;F为绞刀刀齿所受的切向力,kN;n为绞刀的自转速度,r/min;di为绞刀刀齿距离绞刀中轴线的距离,m。

因此,绞刀的消耗功率计算如下。

(2)

施工过程中,吸泥管在泥泵的作用下将绞刀切削下的土体混合海水吸走。为了模拟泵吸效应,在绞刀切削过程中将进入绞刀刀臂外轮廓范围内的土体颗粒移除,统计移除土体颗粒的体积,以此作为计算绞刀工作时挖方量的基础,记录其体积v,作为绞刀的切削量[11-12]。总挖方量为

(3)

式中:V为总挖方量;vi为每个土体颗粒的体积;P为土体的孔隙率。

在模拟过程中,监测“通用型绞刀”的消耗功率和产量,对比数值模拟结果与同样工况下实际施工数据,见图5。

图5 “通用型”绞刀功率消耗数值模拟与实船数据对比

由图5可见,“通用型”绞刀数值模拟中功率消耗随时间变化与实船施工中功率消耗随时间变化基本吻合。绞刀由开始的空转到逐渐切削到土体;因此绞刀消耗功率从0逐渐变大。绞刀在转动切削土体过程中,刀臂与刀臂之间存在切削间隔,且土体模型颗粒为70 mm,为均匀分布土体,因此,绞刀功率消耗曲线出现有规律的震荡,且振幅较小。针对实船施工过程,在开始阶段(0~1 s范围),绞刀从水体进入土体,参与切削的刀臂以及刀齿最多,此时绞刀功率最大,随着绞刀的横移,绞刀切削逐渐稳定,因此,最大功率从开始的630 kW逐渐降低为350 kW。在实际工程中,刀臂与刀臂之间存在间隙,刀臂切削土体为非连续性切削,且海底土体不均匀,并含有大尺寸砾石;因此,绞刀功率消耗曲线出现周期性震荡的同时会在某些时刻出现较大的功率突变。

从功率消耗对比来看,计算机数值模拟的结果与实船数据较为吻合,平均功率偏差8 kW,偏差值占实际功率的2.9%,属于可以接受的偏差范围,验证了计算机数值模拟在功率监测和计算方面的有效性。图6为数值模拟过程中,“通用型”绞刀切削土体的体积随时间的变化。

图6 “通用型”绞刀数值模拟切削量随时间的变化

由图6可见,从0~2 s过程中,切削量为0,从2 s以后,绞刀切削量逐渐增加,稳定后大致成线性增长。由图6可以计算出绞刀单位时间切削量为4 320 m3/h。在实际施工中,同样工况下“通用型”绞刀的单位时间挖掘量平均为3 500 m3/时。数值模拟计算结果为4 320 m3/时,比实际挖方量偏差820 m3,偏差率约为23%,这是由于海上施工时实际工况较为恶劣,海底土体颗粒不均匀,含有砾石颗粒;而在数值模拟过程中,土体颗粒直径均为70 mm小颗粒,且均匀分布,绞刀切削过程比较平稳。因此,绞刀在数值模拟过程中计算出的产量偏大,偏差率达到23%。

总体来看,数值模拟的过程与实际施工过程较为吻合,偏差在可接受的范围内。进而验证了基于离散元方法的绞刀计算机数值模拟程序对产量的计算和监测是有效的。

3 绞刀改进优化

绞刀在切削土壤过程中,刀臂间隙直接影响着切削连续性,进而影响绞刀的切削产量,但是,刀臂间隙过小亦会引起刀臂堵塞。因此,针对不同土质,最优的刀臂间隙和刀臂轮廓曲线是不同的。基于此,在原有一款典型冠形绞刀基础上优化刀臂轮廓形状和刀臂间隙,使其刀臂轮廓形状更倾向于锥形,更适用于细沙土质的挖掘,形成优化型锥形绞刀。

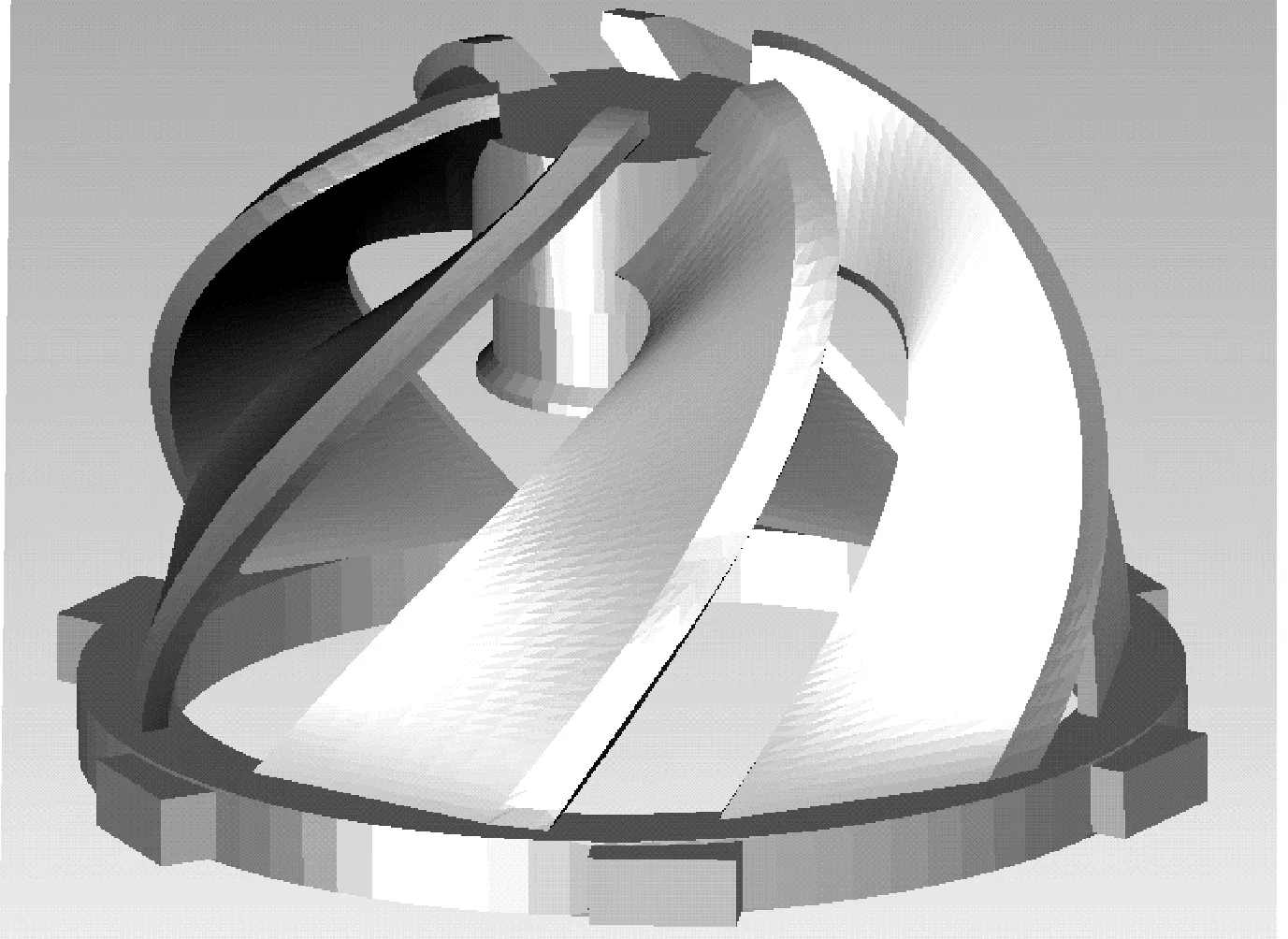

优化前后绞刀刀臂的三维立体图形如图7、图8。

图8 优化后锥形绞刀刀臂模型

根据优化前后不同绞刀的设计数据,利用PFC软件分别建立绞刀PFC3D模型。

以实船施工工况数据为基础,在数值模拟中,设定绞刀的自转速度为26 r/min,前进速度为0.26 m/s,倾斜角度为27°,与实际工况保持一致。

以相同参数设置的土体模型为基础,将优化前冠形绞刀和优化后绞刀分别与土体作用,在计算机辅助下利用PFC3D程序进行数值模拟,切削时间均设置为20 s。监测在整个模拟切削过程中的功率消耗情况和切削量变化情况。

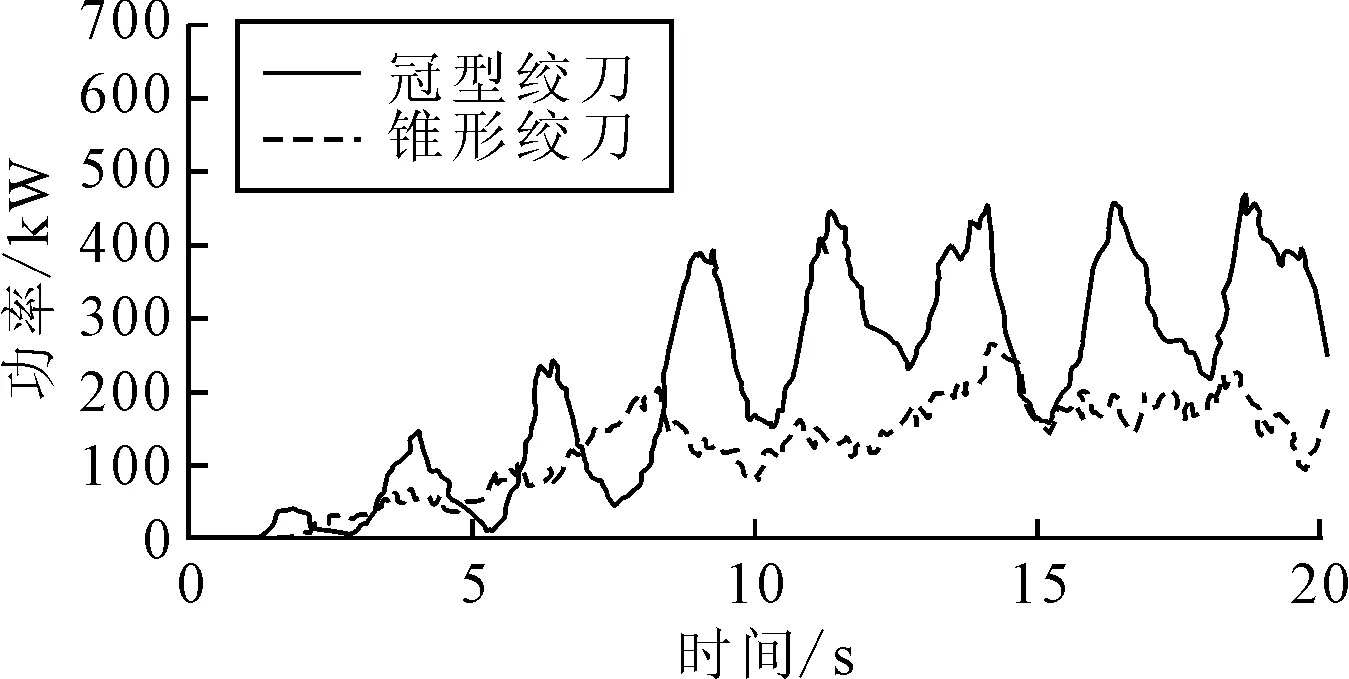

将监测所得数据绘成图9、10。

图9 优化前后绞刀切削过程消耗功率对比

从功率消耗来看,冠形绞刀在与土体切削作用过程中所消耗的功率大于锥形绞刀所消耗的功率值。

图10 优化前后绞刀切削过程土体切削量对比

对比发现,优化前后绞刀在前期切削过程中产量相差不大,曲线非常接近,在达到稳定状态之后,优化前后绞刀曲线开始出现分叉,产量相差逐渐增大。单位时间产量,锥形绞刀比冠形绞刀切削产量高大约10%。

4 结论

通过将实船施工数据与采用PFC3D的三维动态数值模拟方法所得模拟结果进行对比,验证了PFC3D三维动态数值模拟方法的可靠性,说明将基于离散元理论的数值模拟方法引入到绞吸挖泥船绞刀切削土体过程的研究中是可行的。这与之前采用ANSYS有限元方法对绞刀孤立的进行静态切削受力研究有着较大的不同,基于离散元理论的PFC3D动态数值模拟将绞刀与土体相结合进行动态研究,实时监测土体对刀齿产生的切削反作用力变化,更接近实际施工工况。将离散元理论的数值模拟方法引入到绞刀的开发研究中,有效解决了绞刀优化研发过程中的消耗功率监测、产量预报问题。同时,利用计算机辅助模拟,避免了实验室物模实验成本高、时间长的缺陷,具有较好的应用价值。

[1] 陈晓华,杨启.大型绞吸挖泥船挖岩绞刀切削力计算分析[J].武汉理工大学学报,2013,37(1):106-110.

[2] 欧阳义平.岩石疏浚用刀齿的切削机理研究[D].上海:上海交通大学,2013.

[3] 朱文亮,倪福生,张德新.挖泥船绞刀的三维建模方法[J].船海工程,2007,36(1):45-48.

[4] 杨桢毅.绞吸式挖泥船绞刀结构与性能优化的研究[D].武汉:武汉理工大学,2010.

[5] 王泳嘉,刑纪波.离散元法及其在岩土力学中的应用[M].沈阳:东北大学出版社,1991.

[6] 焦玉勇.三维离散单元法及其应用[D].武汉:中国科学院武汉岩土力学研究所,1998.

[7] 徐泳,孙其诚,张凌,等.颗粒离散元法研究进展[J].力学进展,2003,33(2):251-260.

[8] 周健,池毓蔚,池永,等.砂土双轴试验的颗粒流模拟[J].岩土工程学报,2000,22(6):701-704.

[9] 周健,池永,池毓蔚,等.颗粒流方法及PFC2D程序[J].岩土力学,2000,21(3):271-274.

[10] KWAPINSKA M, SAAGE G, TSOTSAS E. Mixing of particles in rotary drums: A comparison of discrete element simulations with experimental results and penetration models for thermal processes[J]. Powder technology,2006(161):69-78.

[11] ALUKO O B, CHANDLER H W. Characterization and modeling of brittle fracture in two-dimensional soil cutting[J]. Biosystems engineering,2004,88(3):369-381.

[12] HE J. VLASBLOM W. Modeling of saturated sand cutting with large rake angle[C]. 15thworld dredging congress, June 1998, Las Vegas, Nevada,USA,1998:905-920.

Numerical Simulation of Cutting Process and Optimization of Cutter Arm Curve for the Cutter Suction Dredger

ZHENG Lin-zhu1, HU Jing-zhao1, LIANG Xin2, XIE Li-quan2

(1.CCCC National Engineering Research Center of Dredging Technology and Equipment Co.,Ltd., Shanghai 201208, China;2.College of Civil Engineering, Tongji University, Shanghai 200092 China)

In order to research the power dissipation and cutting production in cutting process, based on distinct element method, the cutting process of cutter head was numerically simulated in PFC3D program to analyze the cutting production and the power dissipation of cutter head. Comparing the numerical results with that of the working dredger showed that the numerical simulation is valid. Based on the numerical results, the cutter arm curve of the cutter suction dredger was optimized.

cutter suction dredger; cutter head; distinct element method; PFC3D program; numerical simulation

10.3963/j.issn.1671-7953.2017.04.016

2016-09-27

郑琳珠(1965—),女,学士,高级工程师

研究方向:疏浚船舶特种设备研发

U674.31

A

1671-7953(2017)04-0072-05

修回日期:2016-10-23