三维数字图像相关技术(3DDIC)在材料形变研究中的应用进展

2017-08-08陈亚军孙胜洁季春明

陈亚军, 孙胜洁, 季春明

(中国民航大学 中欧航空工程师学院,天津 300300)

三维数字图像相关技术(3DDIC)在材料形变研究中的应用进展

陈亚军, 孙胜洁, 季春明

(中国民航大学 中欧航空工程师学院,天津 300300)

三维数字图像相关技术(3D DIC)由于其非接触 、全场化的测量方式,与其他光测方法相比,具有自动化、光路简单、普适性及抗干扰能力强等优点,广泛应用于多领域多种材料的力学性能测试中,但在应用过程中会出现测量精确性不确定、高温实验测量误差大、大曲率物体可测面积有限等问题。综述了3D DIC在不同种类材料常规力学实验中的应用,通过对比分析 3D DIC、传统引伸计测量结果及有限元模拟结果,验证该技术精确性;由于高温和大变形测量中 3D DIC 的应用是目前的研究热点和难点,故重点介绍了高温散斑制备和多相机DIC等最新技术进展;指出在散斑对测量精度影响、微应变尺度测量、环境因素对测量效果干扰以及在军事材料和生物医学领域应用等方面还需对3D DIC进一步研究。

3D DIC;形变测量;高温环境;多相机DIC

DIC(Digital Image Correlation )技术由Yamaguchi等[1]提出,通过在物体表面制作条纹,并结合使用激光散斑和线性传感器测量物体面内位移,但由于非线性的实验过程,测试结果精度较低。1982年Peters和Ranson[2]拍摄加载前和加载过程中的物体二维全场图像,然后提出一种全新的分析方法,即将变形场分成不同大小的分析区域,也就是子集。在基本连续介质力学的基础上,通过比较变形前后的子集进行“匹配”-相关性计算,这也是早期的二维数字图像相关技术(2D DIC),该方法对于平面内位移测量具有良好的精度,但由于2D DIC技术使用基于单相机的单目视成像系统,仅能测得物体的面内位移,无法计算离面位移,离面位移引起的虚应变会影响应变测量精度,一旦物体运动不在平面内,会导致很大的误差[3]。在立体目视原理和2D DIC技术的基础上,Luo,Chao等[4-5]通过两台相机同时捕捉物体图像,构建物体三维立体模型,对物体三维图像进行分析,也就是三维数字图像相关性测量方法(3D DIC),该方法具有更广阔的应用范围,具有良好的精度和适用范围。Pan等[6]在2D DIC 的基础上基于一台相机设计了一种观测三维形貌的方法。

1 3D DIC原理及优势

1.13DDIC基本原理

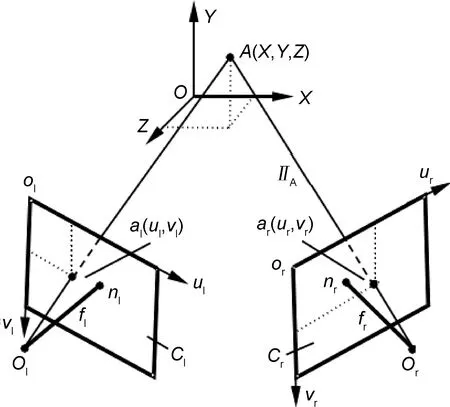

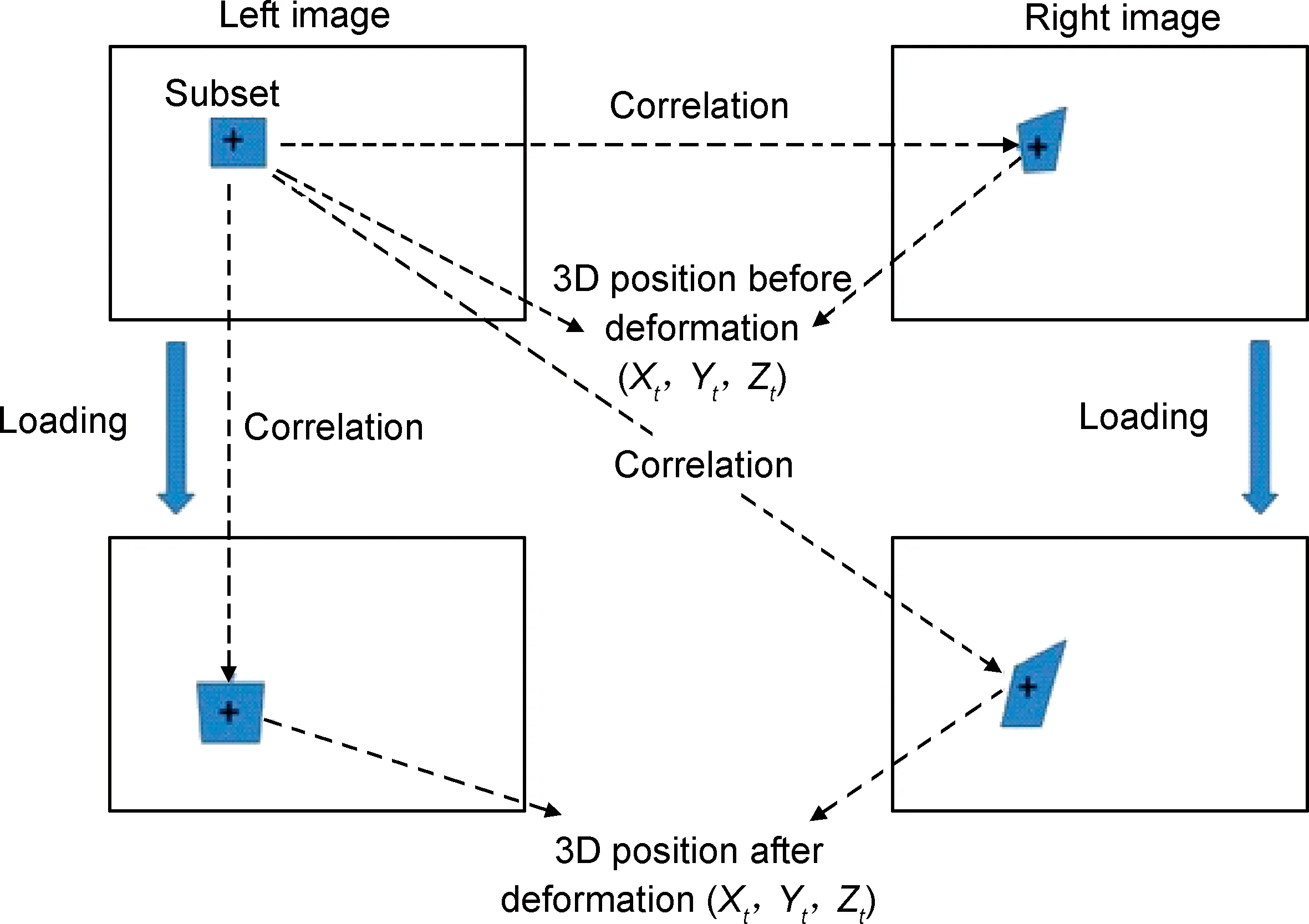

3D DIC由 Luo等[4]最先提出,其基本原理是将双目立体视觉原理(见图1)与数字图像相关匹配技术相结合,还原被测物表面各点变形前后的三维空间坐标,进而得到物体表面形貌及三维变形信息,3D DIC 基本原理见图2。

图1 双目立体视觉基本原理示意图Fig.1 Basic principle of binocular stereo vision system

图2 3D DIC基本原理[7]Fig.2 Basic principle of 3D DIC [7]

数字图像相关方法的硬件系统主要包括:摄像机、光学镜头、图像采集卡、计算机和相应图像存储介质,其中摄像机主要使用的两种光电感应器为CCD(Charge-coupled Device)和CMOS(Complementary Metal Oxide Semiconductor)[8]。借助3D DIC相关测量系统可以实现散斑图像的采集、保存及分析计算一体工作。其中两个相机负责拍摄试件变形前后的散斑图像,通过硬件实现图像信号的数字化,并将其存贮到计算机中以备处理。图像采集模块实现变形前后散斑图像及标定图像的采集,相机参数通过双目立体成像系统标定模块完成摄像机系统的标定,用于数值模拟实验的二维及三维散斑模拟图片由图像模拟模块生成,通过变形场计算模块分析实验图像,得到试件表面位移场及应变场[9]。

Vic-3D(非接触全场应变测量系统)基于3D DIC相关运算法则—数字图像相关法,通过捕获物体的一系列图像,并以数字信号的形式保存,再根据详细的算法对这些图像进行分析处理,最终获得该物体的三维视野的形貌、位移和应变数据测量,具有全场化、非接触和自动化等特点。NASA(美国国家航空航天局)[10]在测量航空用芳纶纤维织物在老化,折叠等状态下对温度的老化响应实验中,用SIM(分级等温法)和TTS(时间-温度叠加法)两种加载模式作用在芳纶纤维织物试件上,通过Vic-3D独立的摄影测量系统观测形变过程,随后用配套软件对拍摄的照片进行分析,得到不同状态下试件的蠕变模式。

1.23DDIC与其他形变测量方法比较

应用于宏观尺度变形场测量的光测方法有全息干涉法、云纹干涉法、电子散斑干涉法、投影栅线和3D DIC等[11]。全息干涉法、电子散斑干涉法、云纹干涉法属基于干涉原理的光测方法,测量结果易受外界环境的影响,难以在实际工程现场进行测量。投影栅线测量光路复杂且难以应用于动态测量。与上述方法相比,3D DIC的优势是:对测量环境和隔振要求较低,可长期观测;实验光路简单,可测物理量多,普适性强;3D DIC只需对被测试件表面做简单处理,实验前期准备简单易操作;测量范围广泛,应变测量范围从几十个微应变到2000%,测量对象可以从毫米级到几十米;此外,3D DIC 记录了试件表面全场变形信息,可以直观反映试件的全场位移以及全场应变,是一种应用范围更广的测量手段。

2 3D DIC常规应用及精确性验证

首先对实验中数字图像相关技术测量误差来源及控制进行介绍,其次根据3D DIC在静载和动载实验中的应用分别进行分析,在静载实验部分根据不同材料力学性质和测量参数的侧重点不同,按照材料类别分类介绍,在动载实验部分根据冲击实验和疲劳实验即实验类别分类介绍。

2.13DDIC形变测量实验的误差来源及控制

(1)图像污染。如相机传感器上的灰尘等,在位移中产生较大的局部偏差,针对此类偏差源,要在实验前检查相机传感器及相机镜头,如有污染情况要及时进行清洁。

(2)散斑质量低。为得到有效相关性,散斑图案必须具有非重复性、各向同性和高对比性,表面散斑是试样变形信息的载体,高质量的散斑对图像的识别、追踪及计算精度具有重要的影响[12]。笔者在利用非接触全场应变测量系统分析2024航空铝合金板材静态拉伸应变场实验中,以L9(34)正交实验的方法对散斑的大小、密度和随机性参数进行优化,高质量的散斑图像应具有较高的灰度梯度[13],笔者通过对不同散斑图像进行平均灰度梯度评估以获得最优参数组合。使用散斑制作软件Speckle Generator,根据正交设计表、试样尺寸及引伸计加持段尺寸范围生成散斑图像,其宽度为20 mm,长度为25 mm,然后通过Matlab软件计算散斑平均灰度梯度,研究结果表明,工艺参数对散斑质量影响的主次顺序为:散斑大小 >散斑密度>散斑分布随机性,最优参数组合为散斑半径(0.5 mm),散斑密度(50%),散斑分布随机性(69%)。目前喷漆是最普遍且相对简单快速获得散斑的办法,但手动喷漆对散斑质量的控制比较困难。打印散斑图案是一种最易于控制散斑的制作方法,要求粘贴贴纸时避免折痕和气泡且打印出的散斑贴纸牢牢贴在试件表面并可以随着试件一起变形,若贴纸与试件表面产生滑移,实验测出的应变就无法表达试件本身的变形。

关于微形变测量,Vic-3D测试系统可以测量小到800 μm的视野范围,Rankin等[14]指出DIC的测量精度可以达到<130 με,Gustafson等[15]也指出DIC的平均误差噪声达24 με;但微应变尺寸测量对散斑质量要求较高,光刻印刷和气相沉积可以为小区域提供散斑,小的粒子比如碳黑足够小,但是在很小区域内这些粒子很容易聚在一起,对于如此小的实验范围,如何制作出适应的散斑成为挑战。

(3)因相机自身参数和相机角度选择不合适产生的噪声。为了减小误差,需要在进行系统设置的时候注意以下几个方面:对焦、对比度/光照、反光、光圈、相机角度/镜头选择[16]。笔者使用美国CSI公司的Vic-3D测量系统和Instron 5982电子万能材料试验机对2024航空铝合金板材进行静态拉伸实验,从以下几个方面进行优化:(a)相机角度;(b)相机光圈值;(c)子集大小;(d)步长值。通过UV打印技术将最优散斑打印在试样表面,散斑与金属试样紧密黏结,相对位移基本不存在。工作距离固定为1.5 m;相机与试样之间的俯仰角固定为0°;左右相机均使用焦距为105 mm的镜头;曝光时间均为8.5 ms。采集100组试样静止图像,计算各实验工程应变标准差σ(ε)作为评价标准[17]。标准差越小,测量结果精度越高,反之精度越小。研究结果表明,相机及软件参数对测量精度的影响的主次顺序为:子集大小>步长>相机之间的角度>光圈,通过优化实验,获得在相应测试条件下较优的测试参数组合为子集大小(59个像素),步长值(12个像素),相机之间的角度(20°~25°),光圈值(5.6~8)。

(4)在高温实验条件下,空气热浪、试件在高温条件下的辐射光线及高温散斑的脱落变质等会严重影响实验结果,关于3D DIC在高温条件形变测量中的误差控制将在本文后续部分进行详述。

2.23DDIC在静载实验中的应用

2.2.1 3D DIC在复合材料性能测试中的应用

Pazmino等[18]通过实验模拟非卷曲玻璃纤维增强基编织物成型过程,利用3D DIC 对玻璃纤维编织物的局部变形进行了连续测量。分别运用Vic-3D和MatchID3D两个软件包,对观测数据进行处理,两个软件获得的测量值之间有很好的一致性,3D DIC 可以为预测此类复合材料复杂的3D成型提供强大的数据支持。Orteu等[19]对金属纤维耐火陶瓷基复合材料进行拉伸实验,测量一固定凹痕周围的应变场,断裂后通过观测纤维断裂方向将微观纤维拔出模型和宏观应力联系起来。于思淼等[20]在聚合物 PA66 直至断裂的全程单轴本构关系研究中通过Vic-3D 光测所得试样表面应变场结果作为实验对照,验证了有限元辅助测试方法获得的聚合物 PA66 全程单轴本构关系结果准确有效。

吴庆等[21]对高强混凝土试件进行3级预加载及3级卸载后进行0.3 mm/min单轴压缩实验,采用Vic-3D测量同时用传统一维位移计测量,测量结果显示Vic-3D测量结果与位移计测量结果吻合,且Vic-3D 测量结果波动较小。由于混凝土脆性较大,传统接触式测量为了保护测量仪器无法获得全曲线,Vic-3D测量则不受该限制,可以得到从加载到断裂的全曲线。

2.2.2 3D DIC在金属实验测量中的应用

屈服强度、抗拉强度、伸长率等是定性金属材料力学性能的重要参数,3D DIC的实时性和全场性对金属材料力学性能的研究具有显著优势和重要意义。

在工业测量中,为了得到铝边缘伸展极限,Xie 等[22]对施加3种不同预应变的槽口形铝试样进行边缘拉伸实验。应用3D DIC对试样边缘厚度方向的应变场进行全场观测,实验结果表明预应变对边缘细化极限没有影响。戴云彤等[23]为了对小尺寸低碳钢吕德斯效应(应力-应变曲线上的屈服平台以及试件表面吕德斯带的一次性传播)进行研究,采用小视场下(15 mm ×15 mm)3D DIC 对小尺寸低碳钢试件单轴拉伸过程进行了测量,根据试件表面应变分布的变化,对吕德斯带的形成过程、演化过程与颈缩、断裂等力学现象进行了观测与分析。指出3D DIC 在小试件的材料力学性能测试方面具有一定的优越性,是研究晶体塑性流动力学行为的一种有效测量手段。

代树红等[24]对存在预制裂纹的含I型缺口的 Cr12MoV 钢试件进行3点弯实验,并利用数字散斑相关方法测试试件在3点弯曲加载条件下裂纹的扩展过程及裂尖区域的位移场。将位移场数据代入裂尖位移场方程组,采用牛顿-拉普森方法求解含未知参量的裂尖非线性位移场方程组,计算裂尖位置和应力强度因子。实验结果表明,采用该方法可以准确地测定金属材料I型裂纹应力强度因子、裂尖位置及裂纹扩展长度,解决了以往研究中因不能准确测定裂纹尖端位置而无法准确计算I型裂纹裂尖断裂参数的难题,揭示了金属材料裂纹扩展过程中应力强度因子演化特征。

李婧宇等[25]利用3D DIC对传统铸铁的拉伸实验进行观测和记录,得到了线、弹性模量、抗拉强度、伸长率等拉伸力学性能参数。并且将3D DIC应力-应变的测试结果与机械引伸计的应变绝对误差和相对误差作了详细比较:引伸计固定在试件上之后,初始时需要靠与试件之间的摩擦力来带动其随试件伸长,初始阶段获得的应变信号滞后,应变值不够准确,3D DIC方法不会产生此类测量误差。本实验中得到两者的应力-应变曲线基本重合,弹性模量相差不超过4%。证明了3D DIC在金属拉伸力学性能测试中具有足够的应变测量精度,完全可以取代传统引伸计成为一种有效的非接触式变形测量手段。

笔者在研究开孔尺寸对2024航空铝合金板材断裂性能影响的实验中,使用美国Instron 5982电子万能材料试验系统在室温下对开孔面积为113 mm2,长短轴之比分别为0.7,0.8,1.0,1.2和1.4的5组试样进行静载拉伸,应变测量设备为美国CSI公司的Vic-3D非接触全场应变测量系统,开孔试样拉伸速率为0.5 mm/min。实验结果表明,对于相同开孔面积的试样,长短轴之比越小,试样的抗拉强度越大。通过Vic-3D系统和引伸计两种方式测量试样在实验过程中的应变变化,两种测量结果应力-应变曲线趋势相同,差值在0~1.5%之间,证明了3D DIC测量结果的有效性。

2.2.3 3D DIC在软质材料性能测试中的应用

软质材料发展迅速且对电子工业和生物医学工程的发展有重大作用,但软质材料厚度薄、强度低,不适用于传统的应变计或引伸计等接触测量方法,3D DIC的非接触性和高精度为软质材料力学性能的测量提供了一种新的研究方法。Wang等[26-27]对3种软质材料进行了研究:用于光黏弹性材料的环氧树脂、用于薄膜晶体管液晶显示器背光模块的光学薄膜和应用在生物医学领域的人工补片。对环氧树脂试样进行拉伸实验,用3D DIC 观测,同时通过在试样上加引伸计测量横向和纵向应变,两种方法得到的材料泊松比匹配度很高,证明了3D DIC 在环氧树脂力学特性测试实验的可行性。光学薄膜厚度薄、强度低,不适用于应变计或引伸计测量,3D DIC观测的是全场变形,更能体现其整体应变特性。利用3D DIC 分别观测扩散片和棱镜片在单轴拉伸下的形变场。进一步证明了散斑对薄膜的力学性能影响很小,通过比较3D DIC和拉伸实验结果,分别得到的弹性模量和泊松比,证明了3D DIC 可以得到准确的力学性能。人工补片在结构上不连续呈网状结构,不能使用应变计或引伸计进行测量,通过在补片和拉伸仪器的连接处用橡胶材料进行固定和连接,对3种不同人工补片进行单轴拉伸实验,并基于3D DIC 测量结果进行力学分析和比较,实现了其力学性能的准确测量。

2.2.4 3D DIC在其他材料性能测试中的应用

耐火浇注料是目前生产与使用最广泛的一种不定型耐火材料。主要用于构筑各种加热炉内衬等整体构筑物。耐压、耐拉和抗折能力是评价耐火浇注料的重要指标,常用3点弯、4点弯实验和拉伸实验测试耐火浇注料力学性能,耐火浇注料断裂强度非常低[28],Robert等[29]对耐火浇注料试件分别进行拉伸和4点弯实验,同时用Vic-3D 和传统引伸计进行测量,结果显示两种测量方法测得的结果非常近似,证明了Vic-3D 可以用于应变级别非常低的材料的形变测量。Vic-3D还可以应用在材料裂纹扩展的分析中,王岚等[30]对半圆沥青试件进行3点弯实验,通过Vic-3D 计算的试件三维位移场,应变场及变化速率,分析得出裂缝出现及发展规律,并结合扫描电镜揭示了试件开裂及裂缝发展机理。在该实验中引用了在预判区两侧均匀取点并分别比较Exx-t曲线的方法,准确确定了裂纹的启裂、稳裂和失稳阶段的发展轨迹及原因。

数字图像相关技术对测量环境的要求低,测量系统易于实现,测量分辨率和范围可以方便地调整来满足多尺度和多种场合的变形场测量,在以上不同材料静载实验中,针对不同材料力学性能和实验目的,研究人员提出的基于3D DIC的多种创新性实验方法均体现了研究意义,同时通过和其他测量装置结果的比较,证明了3D DIC在不同材料静载力学性能测量中具有良好的精确性。

2.33DDIC在动载实验中的应用

2.3.1 3D DIC在冲击实验中的应用

冲击强度是材料重要的机械力学性能之一,与静载实验不同,冲击实验在瞬间完成,对监测仪器的采集性能有很高要求,高速3D DIC采用高速相机对拍摄区域内的全场应变数据进行实时采集,抗干扰性强且完全不干扰实验过程,很大程度上提高了操作的简便性,Chen等[31]通过一个将气枪和水砧管组合的装置,对薄铜片进行水下水波冲击受力模拟,利用高速3D DIC装置实时观测铜片形变,通过观测数据得到铜片在水下水波冲击反应下的形变量、形变速率和应变。为了对高速3D DIC测量结果进行评估,实验过程中同时在铜片上加应变片进行测量。结果显示,高速3D DIC 测量仪器测量的位移数据和应变片测得的数据高度符合,从而证明了3D DIC可以作为一种有效的方法来观测材料在水下冲击载荷下的3D全场动态响应。该方法及实验结果对于研究海军军舰材料在战斗过程中对于鱼雷等的冲击响应下的研究提供实验依据。同样利用高速3D DIC,Spranghers等[32]通过爆破距铝板250 mm的40克C4材料来产生作用于铝板的冲击波,采用两架采集帧率为6000 fps的高速摄像机,对铝板在空气冲击波作用下的动态响应做了跟踪拍摄,并根据采集结果进行了铝板在冲击波下的力学性能分析,3D DIC在工程应用及军事材料研究实验中有很大应用前景。

2.3.2 3D DIC在疲劳实验中的应用

疲劳破坏是机械零部件和结构失效的最常见形式,研究表明,大量的断裂都与疲劳裂纹的产生和扩展密切相关。目前尚不能完全通过有效的理论方法来研究其萌生、扩展和断裂机理[33]。高红俐等[34]将高速DIC应用到紧凑拉伸(CT)试件在高速谐振载荷作用下裂纹尖端区域位移和应变场测量中,并指出在没有疲劳裂纹出现时系统的固有频率为134 Hz左右,当裂纹扩展到12 mm左右时,疲劳裂纹扩展较为稳定,系统的固有频率降为125 Hz左右。所设置实验载荷参数Fmax=152 kN,Fmin=8.8 kN,Fm=12 kN,谐振频率从134~125 Hz系统自动跟踪,每一应力循环内等间距采集25个散斑图像,当试件上的疲劳裂纹为12 mm时停止疲劳裂纹扩展实验,并将试件静载卸到零,采集此时试件散斑图像作为 DIC 的参考图像,采集图像后重新施加同样静载,并控制高速摄像机采集1 s时间内一组数字散斑图像,仍采用以前的实验载荷参数进行疲劳扩展实验。进行DIC运算时,选取在未加载时采集的图像作为参考图像,其余时刻高速摄像机所采集的系列图像作为目标图像,选取裂纹尖端10 mm×20 mm对称于疲劳裂纹扩展水平线的矩形区域作为计算区域,取前500个采集图像计算裂纹尖端区域位移和应变场,取裂纹尖端点的DIC计算应变值进行最小二乘正弦曲线拟合,求出其相位和振幅。根据计算结果观察到越靠近裂纹尖端位移值越大,应变场中的最大应变值都在裂纹尖端处,裂纹尖端处应变值出现明显的突变,达到最大值并沿裂纹扩展方向逐渐减小,且一个循环周期内裂纹尖端点应变变化曲线与施加的载荷具有相同的变化规律。与贴应变片的实验方法作比较,最大应变测量误差为4.12%,且由于应变片法测量自身存在的局限性和误差,可得DIC计算精度高于实际测量结果。

Limodin等[35]利用同步加速器X射线显微断层成像仪观测并记录试件裂纹扩展形态,通过在断层成像仪上安装一个小的载荷加载装置给试样提供裂纹启裂应力及裂纹扩展的循环应力,通过3D DIC 对断层成像仪记录的图片信息进行分析得到裂纹扩展的位移场,从而得到裂纹启裂位移和裂纹扩展形貌。为了研究单面(碳纤维增强树脂基)黏合补丁和双面CFRP黏合补丁对修补后的Al-2014-T6合金疲劳寿命的影响,Srilakshmi等[36]通过DIC观测记录Al-2014-T6合金面板中心裂纹在疲劳载荷下的扩展,并通过3D有限元软件进行分析,结果表明双面修复面板的疲劳寿命是单面修复面板的两倍,从而证明CFRP/ AL-2014-T6接合界面属性会显著影响修补后Al-2014-T6合金试件的疲劳寿命。刘聪等[37]在钢板的拉压疲劳实验中,对固定在材料试验机上的钢板进行速率为0.1 mm/s的连续拉伸-卸载-压缩-卸载,直至试件破坏,采用一种改进的3D DIC系统对实验过程进行观测和分析,得到了与整个加载过程相吻合的位移和应变时程曲线,对钢板疲劳寿命等理论研究及工程实际具有参考性意义。

数字图像相关技术解决了传统疲劳裂纹扩展实验不能从材料微观和宏观变形的全局角度来揭示疲劳裂纹起裂、扩展、断裂的演化过程和机理问题,为材料疲劳扩展技术的应用及进一步研究疲劳扩展机理和扩展参数提供了理论和实验基础。

3 3D DIC在高温形变测量的应用研究

Smith等[38]为了模拟6000系列铝合金在锻造成型过程中循环受力变形和受热的疲劳情况,分别对铝合金片试件进行20%单轴拉伸应力预加载、10%弯曲应力预加载和前两种的合并预加载,然后将应力预加载后的铝片试样固定在特殊设置的固定托盘上,分别将不同预加载的试样放入高温炉进行热循环加载。Vic-3D 通过石英窗对铝片形变进行非接触测量。该实验方案解决了传统接触测量受加热装置尺寸及温度的限制的问题,可以准确记录下加热循环过程中铝合金试件的变形过程,为进一步的力学性能分析提供了充足的数据支持。但是高温环境下用3D DIC技术测量形变可能面临的问题有:散斑脱落,变质;试样和镜头间空气翘曲变形;试样在高温条件下黑体辐射的辐射光线会影响相机采集的灰度值[39]。

3.1高温测试技术优化及设备研发

Hammer等[40]为了减少在800 ℃高温Ti-6Al-4V合金试样拉伸至失效形变测量实验中,面对由于空气热梯度、散斑附着、观察窗变形导致的图像失真、相机校正、红外相机传感器的光污染等问题造成的测量误差,将高温炉和伺服液压控制的加载框架组装成所需实验仪器,依靠风扇循环加热炉减小由空气热梯度引起的图像失真,利用红外辐射热镜减少红外传感器光污染,采用光偏振过滤器减少眩光。江天云等[41]将3D DIC系统置于温度可保持相对稳定的封闭环境中,并通电预热1~2 h,直到系统自身温度也达到稳定平衡再进行测量来减小测量误差,同时提出如在环境温度变化剧烈的室外现场进行测量,可在视场范围内被测对象周围放置一个不发生变形的刚体补偿试样,先测量补偿试样的变形,并在最终被测试样变形中减去补偿试样的虚变形,该实验方案消除了环境温度变化和相机自热引起的应变测量误差。Swaminathan等[42]使用单色蓝灯光照明和蓝色的带通滤波器减少进入相机的黑体辐射。Berke等[39]通过紫外线照射和紫外线光学来减少镍基高温合金在高温实验条件下黑体辐射光的对DIC测量的影响。通过实验比较3种光照(白光、蓝光和紫外线)在不同温度下对散斑灰度值的影响,结果表明3种方法在低温时实验结果近似,随着温度升高白光在500~ 600 ℃时就有显著影响,蓝光在800~900 ℃时开始产生显著影响,紫外线在1260 ℃仍保持最小影响。由于受该材料熔点的限制,实验只能最高到1260 ℃,期待将该方法用于具有更高熔点的材料中,来进一步验证该方法的实用性和优越性。

Cholewa等[43]在对长度1 m左右的玻璃纤维/乙烯酯/轻木三明治复合材料施加同步单面加热和压缩载荷的实验中,将红外热成像法和3D DIC方法结合起来设计了一种新的温度场下同步测量形变的方法,简称TDIC方法。基于标准的针孔立体校准模型,该方法融合入了热和位移的图像信息,并且补偿了相机分辨率的差异。TDIC测量方法在同一个面进行且不受试件几何形貌和热学性能的影响。Pan等[44]在研究超耐热不锈钢蜂窝夹心板材在不稳定热载荷下的热机械响应实验中,为了研究该夹心板材隔热性能和三维形变,自主研发了一种瞬态气动加热模拟系统和一种新型的自动成像数字图像相关技术来模拟时变热环境。利用一个自主研发的石英灯加热系统来产生瞬态气动加热环境,该加热系统包括红外辐射器、两个热电偶、一个A/D转换器、一个D/A转换器,一个信号放大器和控制计算机,该加热系统可以将试件表面的温度控制在浮动度数为0.1 ℃的范围内。研发的自动成像系统区别于一般的系统,该系统基于一个单色光照明组件结合带通滤波成像系统,因此,该成像系统可以有效地抑制超过550 ℃高温元件发出的热辐射,同时通过引入光学带通滤波片来防止图像相关差现象。

在高温形变测量中,通过红外辐射热镜可以减少红外传感器光污染。为了减小图像失真造成的测量误差,可以采用以下方法有效减小测量误差:利用风扇循环加热炉减小由空气热梯度引起的图像失真;通过对3D DIC测量系统进行通电预热平衡测量环境内外温度消除测量误差;通过减去补偿试样虚应变消除相机自热引起的测量误差;将光照设为紫外线照射减少黑体辐射消除测量误差;通过TDIC方法既融合热和位移的图像信息,又补偿相机分辨率的差异;利用带滤波系统可以抑制高温热辐射,光学带通滤波片可以有效防止图像退相现象。针对不同高温测量方法和测量环境,合理选择以上优化实验方法,可以有效减少高温测量误差。

3.2高温散斑制备的优化

为了应用高分辨率数字图像相关技术,Blaber等[45]利用可视量程相机和长量程显微镜构成的一个简单的光学系统设计了一种在金属表面稳定高效的散斑模式,用开放源代码DIC软件检验了散斑在1000 ℃下镍基高温合金表面的稳定性,利用该技术,成功地获得了1000 ℃高温环境下在镍基高温合金试样裂纹尖端场的高分辨率应变图。

镍基高超耐热不锈钢试件在700~800 ℃高温条件下的亚晶水平的应力测量对散斑的性能要求较高,Pataky等[46]为了得到符合测量精度的散斑,首先对试件表面进行处理:用P4000规格的砂纸打磨,然后用0.3 μm的硅粉抛光,最后用震动抛光机进行二次抛光。为了得到合适的散斑喷涂料,分别将直径1 μm的硅颗粒和直径3 μm的氧化铝颗粒利用空气喷射法沉积到试件表面,再将试件加热到800 ℃后进行冷却,结果表明氧化铝更适合做散斑喷涂料。Guo等[47]利用等离子喷雾技术制造散斑,分别运用一个带通滤波器,一组中性密度滤光片还有一个线性偏振滤光镜来用于减小散斑图像噪声,该方法被证实可以保证测量温度高达2600 ℃时的DIC测量精度。实验对象是碳纤维试件,由于金属钨具有高物理溅射阈值能量、高熔点、低蒸汽压、好的导热系数的物理特性,并且相比于其他喷涂材料,钨的热膨胀系数更接近于碳,采用钨作散斑喷涂料。由于等离子喷雾技术的喷涂速率可以高达180~600 m/s,散斑在试件表面黏合力很强,不易脱落。

徐德昇等[48]在使用数字图像相关技术精确确定防热材料高温力学性能参数的实验中,为了得到高温实验条件下性能稳定的散斑,将高温下附着力强、常温下容易分散的白色粉末与水混合并充分搅拌以形成悬浊液,然后均匀喷溅到试样标距段内的表面上形成散斑,并将带有散斑的试样进行烘烤,使粉末内的水分挥发来满足高温实验要求。

Pan等[44]在时变热辐射环境下高温合金蜂窝板三维热变形测量实验中,高温合金蜂窝板结构的平面尺寸为210 mm × 210 mm,为解决大面积散斑制作问题,以可耐受1700 ℃的无机高温喷漆作为变形信息载体,提出一种新型高温散斑制作方法,步骤如下: (1)用 MATLAB 软件生成一幅黑白二值随机图像; (2)打印图像并粘贴在250 mm×250 mm×5 mm硬铝板表面; (3)在铝板上按照图像黑白像素点分布打出大小、位置随机的通孔; (4)将打完孔的铝板覆盖在被测试件表面,喷涂无机高温喷漆。

有别于直接在试样表面喷涂散斑的方法,胡育佳等[49]首次在研究中利用光纤激光在纯钛试件表面刻蚀出大小可控,对比度高的耐高温人工散斑,该钛试件力学性能测量实验结果与标准推荐值相对误差为0.7%,证明了利用光纤激光刻蚀法制造散斑的实验结果是准确有效的,在试件表面材料允许的前提下,光纤激光刻蚀方法既可以对散斑大小位置进行控制,又可以避免高温测试条件下散斑脱落的问题,该散斑制作方法为高温散斑制作开辟了一条新的思路。

目前,3D DIC高温形变测量是研究的重点和难点,高质量高温散斑的制作是精确测试结果的前提保障,针对不同实验材料、实验温度和实验环境,研究人员提出的不同高温散斑制作和喷涂方法,解决了高温形变测量中散斑变质脱落问题,为数字图像相关技术在进一步高温形变研究中高温散斑的制作提供了研究思路和实验依据。

4 3D DIC在大变形测量的应用研究

铸铁作为被测试件时,其表面为圆柱面而非平面,尽管相对于2D DIC,3D DIC 能够有效降低却也仍然无法完全规避由离面位移带来的误差[25]。张宾等[50]也指出基于两个相机的三维数字图像相关法面对大曲率被测物时可测量面积十分有限,这对于实际测量十分不足。

4.1大变形测试技术优化及设备研发

Song等[51]利用Vic-3D对直径 71.1 mm 、高156 mm的致密沙土样本作三轴压缩实验,在该实验中,沙土的样本形变高达12%,如果按照传统,将Vic-3D参照图设为未变形图,受Vic-3D 的测量范围影响,将会导致无法跟踪拍摄形变的全过程,为了克服此类困难,采用了一种新的参照图的设定方法:每拍摄4张图,重新设定一次参照图像,这样可以解决无法测量所有渐进位移的问题。Pan等[52]为了达到远距离(1 m到300 m)、多目标、实时位移追踪和现场测量的目的,基于逆成分高斯牛顿算法结合激光测距仪设计研发了视频挠度计。通过精度确认实验验证了该激光测距仪的亚像素测量精度,并通过铁路大桥的形变测量实验,证明了该视频挠度计可以测量存在多垂直偏转点测试对象的形变场,同时验证了该视频挠度计在实际、远距离、非接触实验中的实用性和有效性。

4.2多相机技术的发展的应用

双相机3D DIC 系统在测量诸如圆柱、球体等大曲率试件时,测量的精确度不够高且达不到全周测量的需求,从而导致测量误差较大。研究人员考虑增加相机对数来扩大测量范围,提高测量精度。Chen等[53]为了在不减小分辨率的前提下扩大测量范围,利用两组预校准的CCD相机,测量一块镍合金在1200 °C高温下的动态响应,每对相机覆盖一半试件,为了保证两对相机间测量结果的连续性,给四个相机设置一部分重叠的测量区域。不同于传统的视场缝合技术[54],该工作利用了群聚方法将视野中的全部点映射到一个全局坐标系中,设计了一个由光学导轨组合构成的实验框架,将四个相机对称地固定在该框架上保证了该测量系统测试结果的精确性和稳定性。陈凡秀等[55]利用4相机DIC系统对镍合金不锈钢材料在高温场中的变形进行测量,获得了物体的三维变形场并分析了材料的膨胀系数,得到了试件的热应变-温度曲线和膨胀系数随温度变化的关系式。陈振宁等[56]基于离散化思想,运用360°全周变形测量系统,利用环向布置的8 个相机组成4 套三维数字图像相关(3D DIC)子系统,离散化测量位于系统中央具有大曲率、大变形的圆柱体试件。基于此测量系统跟踪玄武岩纤维增强复合材料(BFRP)包裹混凝土圆柱的破坏与变形。首先通过对8相机系统测试范围的验证和对应变测试精度的研究,证明了8相机360°全周变形测量系统测量BFRP 包裹的混凝土圆柱是可靠的,Sutton等[57-58]给出了测量标准。其次,通过对不同尺寸、不同规格的BFRP 混凝土圆柱承受不同包裹方式的抗压性能实验结果,与传统应变片数值进行比较,得到此360°全周变形测量系统在小变形时候有较高的应变测量精度。该实验中因为试件有上百个,为了得到较高的散斑质量,用喷枪喷涂特殊颜料来制作散斑。控制喷枪气压,喷制不同大小的散斑颗粒。针对大应变计算,选择了相邻相关算法,以减小变形量大造成的相关差而产生的测量误差。结果表明,利用八相机系统对BFRP 混凝土圆柱进行全周变形测量能够满足工程测量的需求,是可靠的。在工程应用上,为了更好地满足复杂形状部件的形变测量需求,Siebert等[59]将多相机技术分别应用在汽车碳纤维轮圈、横拉杆、和塑料部件的形变测量上,多相机DIC基于视场缝合技术或群聚方法将不同相机的测量视场连接起来,可以增加工程应用上大形变、大曲率、复杂形貌部件测量的精度与灵活性,对工程应用提供了很好的借鉴作用。

5 结束语

为了提高3D DIC技术的精度,还应在以下方面做进一步研究:(1)散斑大小和形状与数字图像相关方法的位移测量精度密切相关,关于散斑特征(如尺寸、密度等) 与匹配误差关系目前研究较少,今后要深入研究随机散斑分布特征对测量精度的影响,从而能够高效、准确地在试件表面制作最佳的随机散斑;(2)当前3D-DIC技术对于多散斑场区域变形测量,可以将测量精度控制到50 με以下,对于几个散斑之间的变形,精度可以控制到20 με以下。微应变尺度测量、高速测量和高温测量等方面3D DIC 技术的作用并没有完全发挥出来,有待于进一步的研究;(3)目前尚缺乏外界因素(如环境光、振动等) 干扰对测量效果的影响研究,今后应该进一步在此方向进行研究,使得3D DIC更好地应用于实际工程测量;(4)3D DIC在军事材料和生物医学领域的研究中体现了可行性和优越性,但目前在此类材料性能测试中应用较少,有待于进一步研究。

[1] YAMAGUCHI I.A laser-speckle strain gauge[J].Journal of Physics E,1981,14(14):1270-1273.

[2] PETERS W H,RANSON W F.Digital imaging techniques in experimental stress analysis[J].Optical Engineering,1982,21(3): 427-431.

[3] SUTTON M A,YAN J H,TIWARI V,etal.The effect of out-of-plan motion on 2D and 3D digital image correlation measurement[J].Optics and Lasers in Engineering,2008,46(10):746-757.

[4] LUO P F,CHAO Y J,SUTTON M A,etal.Accurate measurement of three-dimensional deformations in deformable and rigid bodies using computer vision[J].Experimental Mechanics,1993,33(2):123-132.

[5] LUO P F,CHAO Y J,SUTTON M A.Application of stereo vision to three-dimensional deformation analyses in fracture experiments[J].Optical Engineering,1994,33(3):981-990.

[6] PAN B,MA L J,XIA Y.A novel technique for measuring 3D deformation of adhesively bonded single lap joint[J].Science China Physics Mechanics & Astronomy,2016,59(1):1-8.

[7] 潘兵,谢惠民,李艳杰.用于物体表面形貌和变形测量的三维数字图像相关方法[J].实验力学,2007,22(6):556-567.

(PAN B,XIE H M,LI Y J.Three-dimensional digital image correlation method for shape and deformation on measurement of an object surface[J].Journal of Experimental Mechanics,2007,22(6):556-567.)

[8] 代树红,宋维源,孙可明.数字图像相关方法应用于力学参数测试[J].辽宁工程技术大学学报,2014(2):222-225.

(DAI S H,SONG W Y,SUN K M.Application of digital image correlation method in mechanical parameters testing[J].Journal of Liaoning Technical University,2014(2):222-225.)

[9] 宋海鹏.数字图像相关方法及其在材料损伤破坏试验中的应用[D].天津:天津大学,2013.

(SONG H P.Digital image correlation method and experimental investigation on damage and failure of material[D].Tianjin:Tianjin University,2013.)

[10] JONES T.Accelerated creep testing of high strength aramid webbing[C]∥Aiaa/asme/asce/ahs/asc Structures,Structural Dynamics and Materials Conference,Aiaa/asme/ahs Adaptive Structures Conference,Aiaa.[S.l.]:2012:1771.

[11] 代树红,董玉芬.虚拟光弹性力学实验研究[J].辽宁工程技术大学学报,2011,30(4):501-504.

(DAI S H,DONG Y F.Study on virtual photoelasticity experiment[J].Journal of Liaoning Technical University,2011,30(4):501-504.)

[12] SUTTON M A,MCNEILL S R,JANG J,etal.Effects of subpixel image restoration on digital correlation error estimates[J].Optical Engineering,1988,27(10):870-877.

[13] 潘兵,吴大方,夏勇.数字图像相关方法中的散斑图的质量评价研究[J].实验力学,2010,25(2):120-129.

(PAN B,WU D F,XIA Y.Study of speckle pattern quality assessment used in digital image correlation[J].Journal of Experimental Mechanics,2010,25(2):120-129.)

[14] RANKIN K,DICKINSON A,BRISCOE A,etal.Evaluation of a novel polyetheretherketone femoral component with improved bone remodelling stimulus for total knee arthroplasty[J].Bone Joint J,2016,98(Suppl 3):132-132.

[15] GUSTAFSON H,SIEGMUND G P,CRIPTON P A.Comparison of strain rosettes and digital image correlation for measuring vertebral body strain[J].Journal of Biomechanical Engineering,2016,138(5):054501_1-054501_6.

[16] YONEYAMA S,KIKUTA H.Lens distortion correction for digital image correlation by measuring rigid body displacement[J].Optical Engineering,2006,45(2):409-411.

[17] ROBERT L,NAZARET F,CUTARD T,etal.Use of 3-D digital image correlation to characterize the mechanical behavior of a fiber reinforced refractory castable[J].Experimental Mechanics,2007,47(6):761-773.

[18] PAZMINO J,CARVELLI V,LOMOV S V,etal.3D digital image correlation measurements during shaping of a non-crimp 3D orthogonal woven E-glass reinforcement[J].International Journal of Material Forming,2013,7(4):439-446.

[19] ORTEU J J,CUTARD T,GARCIA D,etal.Application of stereovision to the mechanical characterisation of ceramic refractories reinforced with metallic fibres[J].Gordon and Breach,2007,43(2):96-108.

[20] 于思淼,蔡力勋,赵国明.聚合物PA66直至断裂的全程单轴本构关系研究[J].航空材料学报,2015,35(3):60-68.

(YU S M,CAI L X,ZHAO G M.Full-range uniaxial constitutive relationship up to failure of polymer PA66[J].Journal of Aeronautical Materials,2015,35(3):60-68.)

[21] 吴庆,倪源,孙林柱,等.基于VIC-3D技术的高强混凝土单轴受压试验研究[J].混凝土,2014(11):19-23.

(WU Q,NI Y,SUN L Z,etal.Experimental study on high-strength concrete under uniaxial compression based on VIC-3D technology[J].Concrete,2014(11):19-23.)

[22] XIE X,DU C,LI X,etal.Measurement of aluminum edge stretching limit using 3d digital image correlation[C]∥SAE World Congress[S.l.]:SAE World Congress,2015.

[23] 戴云彤,陈振宁,朱飞鹏,等.小尺寸低碳钢试件吕德斯效应的三维数字图像相关测量[J].力学学报,2015,47(1):119-126.

(DAI Y T,CEHN Z N,ZHU F P,etal.Measurement of luders band in small size low carbon steel specimen by 3d digital image correlation method[J].Chinese Journal of Theoretical and Applied Mechanics,2015,47(1):119-126.)

[24] 代树红,马胜利,潘一山,等.基于数字散斑相关方法测定Ⅰ型裂纹应力强度因子[J].实验力学,2013,28(2):269-276.

(DAI S H,MA S L,PAN Y S,etal.Determination of mode I stress intensity factors by digital speckle correlation method[J].Journal of Experimental Mechanics,2013,28(2):269-276.)

[25] 李婧宇,朱飞鹏,雷冬.三维DIC在铸铁拉伸试验中的应变测量精度研究[J].力学季刊,2015(3):434-441.

(LI J Y,ZHU F P,LEI D.Study on strain measurement accuracy in tensile test for cast iron using three-dimensional digital image correlation[J].Chinese Quarterly of Mechanics,2015(3):434-441.)

[26] WANG W C,CHIANG Y A,YU K J,etal.Three-dimensional digital image correlation measurement of mechanical properties of soft materials[J].Meccanica,2014,50(2):419-428.

[27] HAN Y,ROGALSKY A D,ZHAO B,etal.The application of digital image techniques to determine the large stress-strain behaviors of soft materials[J].Polymer Engineering & Science,2012,52(4):826-834.

[28] SCHMITT N,BERTHAUD Y,POIRIER J.Tensile behaviour of magnesia carbon refractories[J].Journal of the European Ceramic Society,2000,20(12):2239-2248.

[29] ROBERT L,NAZARET F,CUTARD T,etal.Use of 3-d digital image correlation to characterize the mechanical behavior of a fiber reinforced refractory castable[J].Experimental Mechanics,2007,47(6):761-773.

[30] 王岚,胡江三,陈刚,等.基于VIC-3D技术的沥青混合料界面力学特性实验研究[J].功能材料,2015,46(3):3115-3120.

(WANG L,HU J S,CHEN G,etal.Experimental investigation on interface mechanics of asphalt mixture based on technology of VIC-3D[J].Functional Materials,2015,46(3):3115-3120.)

[31] CHEN P W,LIU H,ZHANG S,etal.Full-field 3D deformation measurement of thin metal plates subjected to underwater shock loading[M]∥Advancement of Optical Methods in Experimental Mechanics.[S.l.]: Springer International Publishing,2016:217-223.

[32] SPRANGHERS K,VASILAKOS I,LECOMPTE D,etal.Full-field deformation measurements of aluminum plates under free air blast loading[J].Experimental Mechanics,2012,52(9):1371-1384.

[33] VARADARAJAN R,RIMNAC C M.Compliance calibration for fatigue crack propagation testing of ultra high molecular weight polyethylene[J].Biomaterials,2006,27(27):4693-4697.

[34] 高红俐,刘欢,齐子诚,等.基DIC谐振载荷作用下疲劳裂纹尖端位移应变场测量[J].兵器材料科学与工程,2016(1):16-22.

(GAO H L,LIU H,QI Z C,etal.Measurement of displacement and strain fields of fatigue crack tip under resonant loading based on DIC method[J].Ordnance Material Science and Engineering,2016(1):16-22.)

[35] LIMODIN N,BUFFIÉRE J Y,RÉTHORÉ J,etal.Three-dimensional study of fatigue crack propagation using synchrotron X-ray microtomography[C]∥ICF12. Ottawa:ICF12,2013.

[36] SRILAKSHMI R,RAMJI M,CHINTHAPENTA V.Fatigue crack growth study of CFRP patch repaired Al 2014-T6 panel having an inclined center crack using FEA and DIC[J].Engineering Fracture Mechanics,2014,134(13):182-201.

[37] 刘聪,陈振宁,何小元.3D-DIC在土木结构力学性能试验研究中的应用[J].东南大学学报(自然科学版),2014(2):339-344.

(LIU C,CHEN Z N,HE X Y.Application of 3D-DIC in experimental study on mechanical properties of civil structures[J].Journal of Southeast University (Natural Science Edition),2014(2):339-344.)

[38] SMITH J L,SEIDT J D,GILAT A.Thermal deformation analysis of an aluminum alloy utilizing 3d dic[M]∥Residual Stress,Thermomechanics & Infrared Imaging,Hybrid Techniques and Inverse Problems.[S.l.]:Springer International Publishing,2016:225-234.

[39] BERKE R B,LAMBROS J.Ultraviolet digital image correlation(UV-DIC)for high temperature applications[J].Review of Scientific Instruments,2014,85(4):045121_1-045121_9.

[40] HAMMER J T,SEIDT J D,GILAT A.Strain measurement at temperatures up to 800 ℃ utilizing digital image correlation[M]∥Advancement of Optical Methods in Experimental Mechanics. [S.l.]: Springer International Publishing,2014:167-170.

[41] 江天云,潘兵,夏勇,等.三维数字图像测量系统稳定性的实验研究[J].实验力学,2014,29(6):703-710.

(JIANG T Y,PAN B,XIA Y,etal.Experimental study of the stability of three-dimensional digital image processing system[J].Journal of Experimental Mechanics,2014,29(6):703-710.)

[42] SWAMINATHAN B,ABUZAID W,SEHITOGLU H,etal.Investigation using digital image correlation of Portevin-Le Chatelier effect in hastelloy X under thermo-mechanical loading[J].International Journal of Plasticity,2014,64:177-192.

[43] CHOLEWA N,SUMMERS P T,FEIH S,etal.A technique for coupled thermomechanical response measurement using infrared thermography and digital image correlation(TDIC)[J].Experimental Mechanics,2016,56(2):145-164.

[44] PAN B,YU L,WU D.Thermo-mechanical response of superalloy honeycomb sandwich panels subjected to non-steady thermal loading[J].Materials & Design,2015,88:528-536.

[45] BLABER J,ADAIR B S,ANTONIOU A.A methodology for high resolution digital image correlation in high temperature experiments[J].Review of Scientific Instruments,2015,86(3):035111_1-035111_6.

[46] PATAKY G J,SEHITOGLU H.Experimental methodology for studying strain heterogeneity with microstructural data from high temperature deformation[J].Experimental Mechanics,2014,55(1):53-63.

[47] GUO X,LIANG J,TANG Z,etal.High-temperature digital image correlation method for full-field deformation measurement captured with filters at 2600 ℃ using spraying to form speckle patterns[J].Optical Engineering,2014,53(6):063101_1-063101_12.

[48] 徐德昇,许承海,王伟,等.一种使用数字图像相关技术精确确定防热材料高温力学性能参数的方法:CN104034601A[P].2014-09-10.

(XU D S,XU C H,WANG W,etal.A method for accurately determining high temperature mechanical parameters of heat resistant materials by using digital image correlation technology:CN104034601A[P].2014-09-10.)

[49] 胡育佳,杨震远,王曜宇,等.基于数字散斑相关法的材料高温性能测试[J].应用激光,2016(1):102-106.

(HU Y J,YANG Z Y,WANG Y Y,etal.Measurement of high temperature properties of materials based on digital speckle correlation method[J].Applied Laser,2016(1):102-106.)

[50] 张宾,陈阳,韦江雄,等.三维数字图像相关法及其在水泥基材料变形研究中的应用[J].电子显微学报,2015(6):521-529.

(ZHANG B,CHEN Y,WEI J X,etal.3D digital image correlation method and its application in evaluating the volumetric deformation of cement-based materials[J].Journal of Chinese Electron Microscopy Society,2015(6):521-529.)

[51] SONG A,MEDINA-CETINA Z,RECHENMACHER A L.Local deformation analysis of a sand specimen using 3d digital image correlation for the calibration of a simple elasto-plastic model[C].∥Geocongress[S.l.]: Geocongress,2012.

[52] PAN B,TIAN L,SONG X.Real-time,non-contact and targetless measurement of vertical deflection of bridges using off-axis digital image correlation[J].Ndt & E International,2016,79:73-80.

[53] CHEN X,YANG L,XU N,etal.Cluster approach based multi-camera digital image correlation:methodology and its application in large area high temperature measurement[J].Optics & Laser Technology,2014,57(7):318-326.

[54] HARVENT J.Mesure de formes par corrélation multiimages:application à l'inspection de pièces aéronautiques à l'aide d'un système multi-caméras[D].Toulouse: Université de Toulouse,2010.

[55] 陈凡秀,陈旭,谢辛,等.多相机3D-DIC及其在高温变形测量中的应用[J].实验力学,2015,30(2):157-164.

(CHEN F X,CHEN X,XIE X,etal.On the multiple camera 3D-DIC system and its application in deformation measurement at high temperature[J].Journal of Experimental Mechanics,2015,30(2):157-164.)

[56] 陈振宁,刘聪,戴云彤,等.BFRP混凝土圆柱破坏全周监测与可靠性研究[J].工程力学,2015(12):147-153.

(CHEN Z N,LIU C,DAI Y T,etal.Full-circle monitoring and stability study of BFRP concrete columns[J].Engineering Mechanics,2015(12):147-153.)

[57] SUTTON M A,ORTEU J J,SCHREIER H W.Image correlation for shape,motion and deformation measurements[M].New York:Springer,2009:175-206.

[58] CHEN F,CHEN X,XIE X,etal.Full-field 3D measurement using multi-camera digital image correlation system[J].Optics and Lasers in Engineering,2013,51(9):1044-1052.

[59] SIEBERT T,SPLITTHOF K,LOMNITZ M.Continuous development of 3D DIC by using multi camera approach[M]∥Advancement of Optical Methods in Experimental Mechanics. [S.l.]: Springer International Publishing,2016:203-209.

(责任编辑:徐永祥)

DevelopmentandApplicationof3DDigitalImageCorrelation(3DDIC)inDeformationMeasurementofMaterials

CHEN Yajun, SUN Shengjie, JI Chunming

(Sino-European Institute of Aviation, Civil Aviation University of China, Tianjin 300300, China)

As a non-conduct and whole field measurement method,3D DIC (3D digital image correlation) is widely used in mechanical properties test of many types of materials in varies fields. Compared with other optical measurement methods, it has advantages as automation, simple optical path, strong universality and anti-interference and so on. But it has some problems in the process of application, i.e. the measurement accuracy is uncertain, the high temperature test condition seriously affects the experimental results, and the measurable area of large curvature specimen is limited. This paper gives a general introduction to the application of 3D DIC in the conventional mechanical property test of different types of materials, and verifies its accuracy by comparing with the traditional extensometer measurement results and the finite element simulation results. It focuses on some latest technological progress, such as the high-temperature speckle preparation and multi-camera DIC, as the application of 3D DIC in the high temperature and large deformation measurement is mostly studied. Moreover, it is pointed out that 3D DIC should be further studied for the influence of speckle on measurement precision,the effect of environmental factors , the measurement of micro strain scale and the application in fields of military and biomedical materials.

3D digital image correlation; deformation measurement; high temperature environment; multi-camera DIC

2016-08-08;

2017-01-09

国家自然科学基金(11502285);中央高校基本科研业务费中国民航大学专项(3122015Z002)

陈亚军(1976—),男,博士,副教授,主要从事航空材料性能测试及分析,(E-mail)yjchen@cauc.edu.cn。

10.11868/j.issn.1005-5053.2016.000139

TB92;O348

: A

: 1005-5053(2017)04-0090-11