泡沫钢的制备及三点弯曲性能

2017-08-08孙亚东郭坤山杨一群李和汀左孝青

孙亚东, 周 芸, 郭坤山, 杨一群, 李和汀, 左孝青

(昆明理工大学 材料科学与工程学院,昆明650093)

泡沫钢的制备及三点弯曲性能

孙亚东, 周 芸, 郭坤山, 杨一群, 李和汀, 左孝青

(昆明理工大学 材料科学与工程学院,昆明650093)

为了制备孔隙率较高、孔结构均匀、性能优良的泡沫钢板及夹芯复合板,以316L不锈钢粉为原料,CaCl2为造孔剂,采用粉末冶金烧结-溶解法制备不同孔隙率、孔径的泡沫钢,并用物理粘接法制备泡沫钢夹芯复合板。通过对泡沫钢板和夹芯复合板进行三点弯曲实验研究两者的抗弯曲性能。观察泡沫钢板的三点弯曲变形过程,分析孔隙率和孔径对泡沫钢板和夹芯复合板抗弯曲性能的影响,对比两者的极限抗弯载荷变化。结果表明:泡沫钢板的变形首先从薄壁不规则的孔壁开始,形成裂纹并进行扩展,最终导致宏观断裂;对于泡沫钢夹芯复合板,当孔隙率从69.4%增加至82.5%时,其所能承受的极限载荷从2345 N下降至1254 N,在相同孔隙率下,相比于泡沫钢板,夹芯板承受的极限弯曲载荷提升了15%~43%;当孔径从1.9 mm增加至3.9 mm,孔隙率约为73%时,其所能承受的极限弯曲载荷从2070 N下降至1528 N,与泡沫钢板相比,相同孔径下,夹芯板承受的极限弯曲载荷提升了15%~28%;在孔隙率和孔径相同条件下,泡沫钢夹芯复合板的抗弯承载能力比泡沫钢板提高15%以上。

316L不锈钢;造孔剂;泡沫钢;泡沫钢夹芯复合板;三点弯曲

泡沫钢是金属多孔材料研究领域中新近开发的一种新型结构功能材料。相对于目前研究最为广泛的泡沫铝等低熔点泡沫金属来说,泡沫钢具有更突出的优点,比如,高强度、高熔点及可与钢结构共容、易焊接等,尤其是泡沫钢具有比泡沫铝高很多的抗压强度、抗冲击性、吸能性、耐高温性等优点[1-2]。另外,与传统的实体钢材料相比,泡沫钢具有轻质、比表面积大、比强度高、减震吸能、消音降噪、多孔过滤、电磁屏蔽等优点,因而可作为轻型结构材料、吸能减震材料、散热材料、过滤材料、电极材料、消音材料、电磁屏蔽材料、生物医用材料[3-6]。

以泡沫钢为芯层,金属板为面板的泡沫钢夹芯复合板不仅具有以上泡沫钢芯层材料的特点,同时又因金属板的存在,使泡沫钢夹芯复合板具有更加高的强度和刚度,因此这种非传统的泡沫钢夹芯板复合材料,在航空航天业、汽车制造业、船舶制造业、高层建筑业、冶金化工业、包装工业、桥梁及交通运输业等领域有着广阔的应用前景,如航天航空业中使用的超轻结构件、散热面板、减震消声装置[7-9]。

目前国内外公开报道的泡沫钢的制备方法主要有熔体金属发泡法、空心球烧结法、渗流铸造法、电沉积法、粉末冶金法等方法[1,10]。熔体金属发泡法对于高熔点的钢铁材料,发泡过程中孔尺寸和分布很难控制;空心球法工艺流程长、成本高;渗流铸造法对预制件要求高,渗流后去除预制体困难;沉积法设备要求高,不适合制作大块体材料。相比于其他方法而言,烧结-溶解法是一种工艺相对简单、流程短且工艺重复性较好的方法,它可以通过控制加入造孔剂的含量和尺寸来控制孔隙率和孔径,通过控制造孔剂的分布和形状来控制孔的分布和孔形貌,制备出孔结构相对均匀、性能优良的泡沫钢。对于粉末冶金烧结-溶解法,造孔剂的选择对控制泡沫钢的孔形结构和孔隙率至关重要。Bekoz 和Oktay[2,11]以尿素颗粒为造孔剂制备出孔隙率为48%~71%的泡沫钢样品,并研究了尿素对孔隙率、孔形和抗压性能的影响。Gülsoy 和German[12]也以尿素为造孔剂制备出孔隙率为40%~60%的泡沫钢样品。Joshi 和 Gupta[13]以针状尿素为造孔剂制备出孔隙率为40%~60%的不锈钢泡沫样品。从现有的文献可以看出,尿素是作为造孔剂制备泡沫钢的普选材料。然而,尿素作为造孔剂有许多不足,由于尿素熔点低,需要在压坯烧结前水洗去除,因而容易引起压坯破坏,难以制备高孔隙率的泡沫材料,同时工艺过程繁琐。CaCl2化学稳定性好、熔点高、无毒、水溶性好、低成本,有可能成为制备高熔点泡沫金属的理想造孔剂材料。

本工作以CaCl2为造孔剂、316L不锈钢粉为原料,采用粉末冶金烧结-溶解法制备不同孔隙率、孔径的泡沫钢,并用物理粘接法制备泡沫钢夹芯复合板。通过对泡沫钢板和夹芯复合板进行三点弯曲实验研究两者的抗弯曲性能。观察泡沫钢板的三点弯曲变形过程,分析孔隙率和孔径对泡沫钢板和夹芯复合板抗弯曲性能的影响。

1 实验材料和方法

1.1实验材料

泡沫钢的原材料为雾化法生产的316L不锈钢粉(成分见表1),造孔剂为无水CaCl2,黏结剂为纯度大于99.9%的无水乙醇。

表1 316L不锈钢粉成分(质量分数/%)

图1 泡沫钢的制备工艺Fig.1 Process of steel foam fabrication

实验工艺路线如图1所示。按一定配比将316L不锈钢粉和无水氯化钙均匀混合,向混合料中添加总量的3%~5%的无水乙醇,置于V型混料机中充分混合。将充分混合后的粉料置于压坯模具(内径为φ60 mm)中,用单向加载液压机(JYE-2008)进行压坯,根据不同的配料比保压适当的时间。压坯、脱模后的坯料置于智能恒温干燥箱中,干燥温度设置为150 ℃,干燥时间为120 min,去除坯体中的无水乙醇。干燥完成后的坯体置于KSXQ-8-14型箱式气氛(氩气)烧结炉中,先以20 ℃/min的升温速率加热到300 ℃保温60 min,随后以10 ℃/min的升温速率分别加热到400 ℃,500 ℃,600 ℃和700 ℃,并在每个目标温度下保温20 min。分别加热到400 ℃,500 ℃,600 ℃和700 ℃的原因是:阶梯式升温,一方面可以防止因烧结速率过快导致样品残余的水分和酒精快速气化从而使得样品出现开裂现象;另一方面可以使得样品在烧结过程中受热均匀,同时可以让粉末颗粒在低温阶段发生预烧结,缩短高温阶段的烧结时间。最后以相同的升温速率加热到1200 ℃保温120 min,烧结过程中压力为0.4 kPa,烧结完成后随炉冷却。将烧结完成后的样品置于沸水中反复溶解,去除泡沫钢中残余的CaCl2,样品取出干燥,即得到实验所用的泡沫钢样品。

实验中,通过控制造孔剂CaCl2颗粒的大小和形状来控制泡沫钢中孔的大小和形状。通过控制造孔剂配料体积分数来控制样品的孔隙率。

1.2样品制备及检测

图2为切割好的泡沫钢板样品,尺寸为45 mm(l)×24 mm(b)×10 mm(h)。

图2 泡沫钢板样品图Fig.2 Samples of steel foam

将切割好的泡沫钢板样品用物理粘接法[14]与铝板紧密连接,制备实验所用的泡沫钢夹芯复合板,具体制备过程为:粘接前,首先对泡沫钢表面进行处理;用干净的砂纸对表面进行均匀打磨,用无水乙醇清洗,使表面洁净并去除孔内残留杂质;在洁净的泡沫钢表面上均匀涂覆一层黏结剂(爱牢达丙烯酸黏结剂Araldite2022);涂覆完成后,将厚度为1 mm的铝板上下粘接在泡沫钢上,并于适当温度下,进行保压处理;保压一段时间后,取出泡沫钢夹芯复合板并对粘接处进行观察,观察是否有开裂或连接不均的位置,最后将泡沫钢夹芯复合板干燥保存。图3为泡沫钢夹芯复合板样品图。采用三点弯曲测试法[15],将不同孔径和不同孔隙率的泡沫钢与泡沫钢夹芯复合板分别置于万能试验机下进行准静态弯曲测试。设备为100 KN型万能试验机,加载速率为0.5 mm/min,并用数码相机记录样品弯曲变形过程。

2 结果与分析

2.1泡沫钢板的弯曲性能

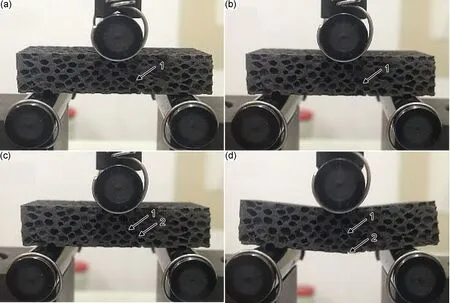

泡沫钢板的三点弯曲变形过程如图4所示。从图4中可以清楚地观察到,泡沫钢板样品在三点弯曲压缩实验过程中经历了4个变形阶段:(a)原始阶段;(b)孔壁塌陷阶段;(c)裂纹形成阶段;(d)裂纹扩展阶段。在实验开始前,即原始阶段,泡沫钢样品表面无宏观裂纹和其他缺陷形成,样品局部有孔壁厚度不均、孔形不规则的孔。这是由于在压坯过程中,颗粒之间受力不均,表面接触程度不同,同时在烧结过程中,内外温度分布不均,造成不同的内外烧结温度场,导致局部区域孔形不规则、孔壁厚度不均匀。泡沫样品中孔形不规则、孔壁较薄的孔结构,如图4(a)中箭头1所示。随着压头位移的不断增加,作用在样品表面的载荷也不断增大,可以明显看出图4(b)箭头1处的孔壁明显变形塌陷。随着施加载荷增大,可以观察到图4(c)箭头1处的孔壁完全塌陷并与相邻孔(箭头2)形成小裂纹。最后,当载荷达到一定程度后,图4(d)箭头1处裂纹向外进行扩展,箭头2处有新裂纹形成。

图3 泡沫钢夹芯复合板样品图Fig.3 Samples of steel foam-sandwich panels

从弯曲变形过程图可以看出样品的变形首先从泡沫钢孔壁最薄和孔形不规则处的位置开始,随着载荷增大,孔壁较薄的结构完全塌陷并形成细小裂纹,裂纹扩展最终导致样品宏观断裂。

图4 泡沫钢板三点弯曲变形过程图 (a)初始阶段;(b)孔壁塌陷阶段;(c)裂纹形成阶段;(d)裂纹扩展阶段Fig.4 Three-point bending process of steel foam (a)initial stage;(b)cell wall collapse;(c)crack forming ;(d)crack propagation

2.1.1 孔隙率对抗弯性能的影响

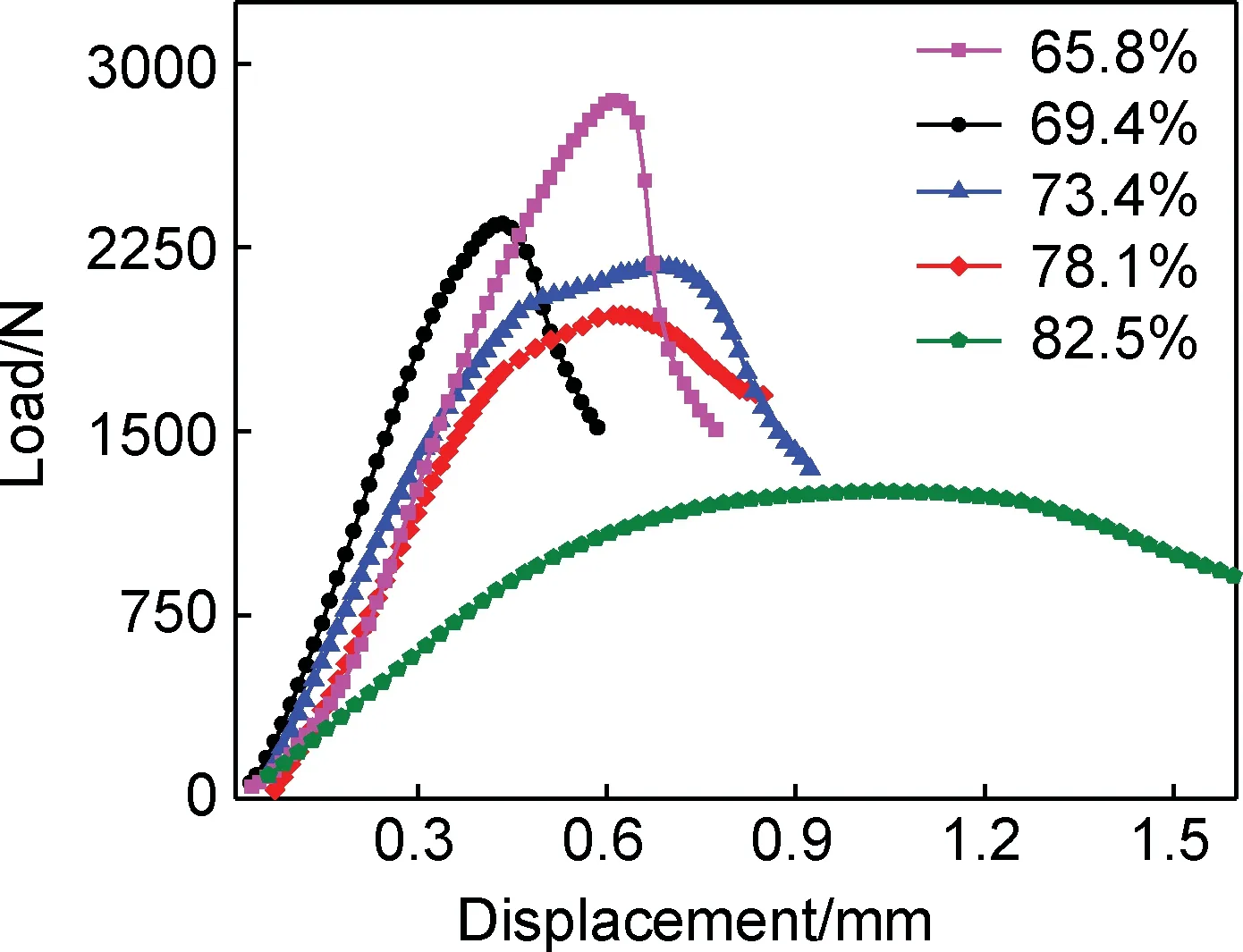

图5为不同孔隙率的泡沫钢板载荷-位移曲线图。

图5 不同孔隙率泡沫钢板的载荷-位移曲线Fig.5 Load-displacement curves of steel foam with different porosities

从图5可以看出,泡沫钢板的载荷-位移曲线呈现弹性、屈服、失稳三个变形阶段。随着孔隙率的增加,样品所能承受的极限弯曲载荷减小,同时在弯曲变形的初始阶段其曲线斜率也降低,曲线变得平缓。这是因为孔隙率越大,金属基体材料所占据的空间比例越小,孔与孔之间的孔壁厚度减小,在弯曲过程中,承担弯曲载荷的主要是连接基体之间的泡沫钢孔壁结构,孔壁厚度越大,所能够承受的弯曲载荷越高。因此,随着泡沫钢样品孔隙率增大,孔壁厚度减小,其能够承受的弯曲载荷降低,抗弯曲变形能力下降。

在三点弯曲测试下,样品最大抗弯强度的计算公式如式(1)所示[16]。

(1)

式中:σbb为抗拉强度;P为极限弯曲载荷;L为跨距;b为样品宽度;h为样品厚度。L/bh2定义为尺寸因子。在三点弯曲测试下,泡沫钢和泡沫铝的抗弯曲性能参数如表2所示。由表2中提供的各自尺寸参数及跨距L,可计算出泡沫钢的尺寸因子为0.0146 mm-2,泡沫铝的尺寸因子为0.05 mm-2。泡沫铝的尺寸因子大于泡沫钢,通过(1)式的计算,泡沫钢的最大抗弯强度却大于泡沫铝,因此如果对在相同尺寸下(即L,b,h相同)的泡沫铝和泡沫钢进行比较,则泡沫钢的最大抗弯强度会比泡沫铝高更多。

表2为泡沫钢和泡沫铝的弯曲性能比较。由表2可知,随着孔隙率的不断增大,泡沫钢所能承受的极限弯曲载荷和抗弯强度呈现不断下降的趋势。相比于泡沫铝,在厚度和孔隙率相接近的条件下,泡沫钢所能承受的极限载荷远远高于泡沫铝,呈现出更高的抗弯强度。

表2 泡沫钢和泡沫铝的弯曲性能比较

Note:Beam span of steel foam and aluminum foam are 35 mm and 50 mm respectively.

2.1.2 孔径对抗弯性能的影响

将孔径参数分别为1.9 mm,2.8 mm,3.9 mm,孔隙率约为73%的泡沫钢板样品进行三点弯曲测试,得到如图6所示的不同孔径泡沫钢板的载荷-位移曲线图。

图6 不同孔径泡沫钢板的载荷-位移曲线Fig.6 Load-displacement curves of steel foam with different pore sizes

从图6可以看出,随着孔径增大,泡沫钢板所承载的极限载荷降低,同时在弯曲变形的初始阶段其曲线斜率也降低。这是因为在烧结金属多孔材料中很难获得均匀分布的球形孔,且烧结后期部分孔结构发生变形,孔结构呈现不规则,对于这些不规则的孔,在外加载荷的作用下,凹凸处易产生应力集中并萌发裂纹,会显著降低材料的力学性能。孔径对材料力学性能的影响与孔形状有着很大的联系,孔径越大孔的规则性越不易得到控制。

烧结多孔材料的强度、密度和孔形因子之间的关系经统计分析得到式(2)[18]:

σbb=αρnFm

(2)

式中:σbb为抗弯强度;ρ为材料密度;F为孔形因子;α,n,m为常数。

孔形因子F一般情况下会随着孔径的增大而降低,从而使得抗弯强度降低。同时,从另一方面来看,孔径越小,孔结构数量越多,分布越均匀,孔壁形成的构架越稳定。在外力作用下,这些孔壁能够起到力的支撑点和扩散路径的作用。因此,样品孔径越小、分布越均匀,其抗弯曲变形能力越强。

2.2泡沫钢夹芯复合板的弯曲性能

2.2.1 孔隙率对抗弯性能的影响

如图7为不同孔隙率泡沫钢夹芯板的载荷-位移曲线。

图7 不同孔隙率泡沫钢夹芯复合板的载荷-位移曲线Fig.7 Load-displacement curves of steel foam-sandwich panels

从图7可以看出,夹芯复合板与泡沫钢板具有相似的载荷-位移曲线。随着孔隙率的增加,其所能承受极限载荷不断减小,且在变形初试阶段曲线斜率减小,曲线变得平缓。也就是说,孔隙率越高,所能承受极限载荷越小,其弯曲变形曲线初始变形阶段越平缓,失稳断裂较缓慢;反之,孔隙率越小,所能承受极限载荷越大,曲线初始变形阶段越陡,失稳断裂加快。这是因为,孔隙率低的夹芯复合板,其芯层泡沫钢强度高,比铝板具有更高的抗弯曲载荷能力,当载荷达到一定程度并超出铝板所承受能力时,铝板便开始变形,并传递载荷给芯层,由于载荷较大,导致在短时间内芯层裂纹快速扩展,最终引起芯层内部快速发生失稳断裂。孔隙率较大的夹芯复合板,其芯层强度低,在外界载荷作用下,芯层和铝板能够同时进行弯曲变形,即两者协同变形,当载荷使得芯层发生断裂后,其铝板能够继续承受弯曲载荷并保持一段时间,这就使得夹芯复合板失稳断裂阶段缓慢进行,载荷平缓降低。

不同孔隙率影响下的泡沫钢板与夹芯复合板的载荷对比如图8所示。

图8 不同孔隙率泡沫钢板与夹芯复合板的载荷对比图Fig.8 Comparison of the load of steel foam and sandwich panels with different porosities

由于夹芯梁的截面高度远小于横梁跨距,因此横力弯曲时切应力的影响可以忽略不计,将梁的弯曲理论应用于上下表面板厚度相同的夹芯梁结构,可得等效弯曲刚度为[19]:

(3)

式中:Ef,Ec分别表示为面板的弹性模量、夹芯的弹性模量;b,c和t分别为夹芯梁的宽度、夹芯层的厚度和面板的厚度。式(3)中,第一项和第二项分别表示板面和泡沫芯部对弯曲刚度的贡献,第三项表示面板和泡沫芯形成夹芯板时对弯曲刚度产生的叠加效应。根据上述公式分析可知,对于夹芯复合板构成的层合梁而言,面板、芯层和胶结部分对弯曲刚度均有一定的贡献,而单独的泡沫钢芯层只有自身对刚度产生作用,尺寸相近的夹芯板和芯层在产生相同挠度变形时,夹芯板所能承受的极限载荷远高于泡沫钢芯层所承受的极限载荷,即泡沫芯层在面板的支撑作用下的抗弯曲变形性能明显优于单独的泡沫钢芯层,这与图8所表现的曲线结果一致。

2.2.2 孔径对抗弯性能的影响

图9为孔隙率相同约为73%,孔径不同的夹芯复合板与泡沫钢板承受的最大弯曲载荷对比图。

图9 不同孔径泡沫钢板与夹芯复合板的载荷对比图Fig.9 Comparison of the load of steel foam and sandwich panels with different pore sizes

从图9可以看出,随着孔径的增大,夹芯复合板与泡沫钢板所能承受的极限载荷均降低,抗弯强度下降。随着孔径由1.9 mm增加至3.9 mm时,泡沫钢板所承受的最大弯曲载荷由1765 N降低至1100 N,而夹芯板所承受的最大弯曲载荷由2070 N降低至1528 N。夹芯复合板与泡沫钢板相比,其极限抗弯载荷提高15%~28%。孔径越大,对应的夹芯复合板的抗弯强度与泡沫钢板相比提高越显著。说明夹芯层泡沫钢的孔径越大其强度越低,在弯曲变形过程中表层铝板所起的承载作用越明显。

3 结 论

(1)以CaCl2为造孔剂,316L不锈钢粉为原料,采用粉末冶金烧结-溶解法制备了孔隙率为60%~83%、孔径为1.9~3.9 mm的泡沫钢芯,并用物理粘接法制备了泡沫钢夹芯复合板。

(2)泡沫钢板在三点弯曲变形过程中经历孔壁塌陷阶段、裂纹形成阶段、裂纹扩展阶段,变形首先从泡沫钢孔壁最薄和孔形不规则处开始,随着载荷增大,孔壁较薄的结构完全塌陷并形成细小裂纹,裂纹扩展最终导致品宏观断裂。

(3)随着孔隙率由69.4%增加至82.5%时,泡沫钢板所承受的极限弯曲载荷由1977 N降低至712 N,而泡沫夹芯板的所承受极限弯曲载荷由2345 N降低至1254 N。夹芯复合板与泡沫钢板相比,其抗弯变形能力提高15%~43%,芯层泡沫钢孔隙率越高,对应的夹芯复合板的抗弯能力与泡沫钢板相比提高越显著。

(4)随着孔径由1.9 mm增加至3.9 mm时,泡沫钢板所承受的极限弯曲载荷由1765 N降低至1100 N,而夹芯板复合板的所承受极限弯曲载荷由2070 N降低至1528 N。夹芯复合板与泡沫钢板相比,其抗弯能力提高15%~28%。芯层泡沫钢孔径越大,对应的夹芯复合板的抗弯能力与泡沫钢板相比提高越显著。

本次研究的治疗疗效评价标准主要根据患者心绞痛发作次数及硝酸酯类用量情况,划分成显效、有效和无效三个等级,其中的显效是指患者心电图ST-T恢复正常,心绞痛发作次数或硝酸酯类用量≥80%;有效是指患者心电图ST-T回升0.5mm,心绞痛发作次数或硝酸酯类用量控制在50%~80%;无效是指心电图没有出现变化,心绞痛发作次数或硝酸酯类用量<50%,或者患者出现病情加重或死亡。总有效率(%)=(显效患者例数+有效患者例数)/总患者例数*100%。

[1] SMITH B H,SZYNISZEWSKI S,HAJJAR J F,etal. Steel foam for structures:a review of applications,manufacturing and material properties[J]. Journal of Constructional Steel Research,2011,71(1):1-10.

[2] BEKOZ N,OKTAY E. Effects of carbamide shape and content on processing and properties of steel foams[J]. Journal of Materials Processing Technology,2012,212:2109-2116.

[3] LI Z Q,XI C Q,JING L,etal. Effect of loading rate on the compressive properties of open-cell metal foams[J]. Materials Science and Engineering: A,2014,592(592):221-229.

[4] XIA X C,CHEN X W,ZHANG Z,etal. Compressive properties of closed-cell aluminum foams with different contents of ceramic microspheres[J].Materials and Design,2014,56(4):353-358.

[5] 胡松,左孝青,谢香云,等. 特殊孔结构ZA27合金泡沫的吸声性能[J].中国有色金属学报,2014,24(11):2798-2804.

(HU S,ZUO X Q,XIE X Y,etal. Sound absorption properties of ZA27 alloy foams with particular pore structures [J]. The Chinese Journal of Nonferrous Metals,2014,24 (11):2798-2804. )

[6] KETEP S F,BERGEL A,CALMET A,etal. Stainless steel foam pushes the current provided by microbial bioanodes for bioelectrochemical systems[J]. Energy and Environmental Science,2014,6:1633-1637.

[7] 刘家安,于思荣,朱先勇.Zn-22Al泡沫夹芯复合板的三点弯曲性能[J].吉林大学学报(工学版),2012,42(2):344-348.

(LIU J A,YU S R,ZHU X Y. Three-point bending properties of Zn-22Al foam sandwich panel[J]. Journal of Jilin University(Engineering and Technology Edition),2012,42 (2):344-348. )

[8] SZYNISZEWSKI S,SMITH B H,HAJJAR J F,etal. Local buckling strength of steel foam sandwich panels[J]. Thin-Walled Structures,2012,59(4):11-19.

[9] FU Y H. Analysis of collision characteristic of oil tank based on steel-foam sandwich and iceberg[J]. Ship Engineering,2014,36:158-161.

[10] SZYNISZEWSKI S T,SMITH B H,HAJJAR J F,etal. The mechanical properties and modeling of a sintered hollow sphere steel foam[J]. Materials and Design,2014,54(2):1083-1094.

[11] BEKOZ N,OKTAY E. High temperature mechanical properties of low alloy steel foams produced by powder metallurgy[J]. Materials and Design,2014,53(1):482-489.

[12] GÜLSOY HÖ,GERMAN RM. Sintered foams from precipitation hardened stainless steel powder[J]. Powder Metallurgy 2008; 51:350-353.

[13] JOSHI S,GUPTA G,SHARMA M,etal. Synthesis and characterization of stainless steel foam via powder metallurgy taking acicular urea as space holder[J]. Material Science Research India,2015,12:43-49.

[14] 何凯,龚志红,徐娟,等.FM73M胶膜及其与PMI泡沫芯的胶接机理[J].宇航材料工艺, 2013,43(1):82-85.

(HE K,GONG Z H,XU J,etal. Curing characteristics and adhesive mechanism with PMI foam core of FM73M adhesive film[J]. Aerospace Materials and Technology,2013,43 (1):82-85. )

[15] 张敏,祖国胤,姚广春.新型泡沫铝三明治板的弯曲性能[J].过程工程学报,2007,7(3):628-631.

(ZHANG M,ZU G Y,YAO G C. Bending properties of novel aluminum foam sandwich panels[J]. The Chinese Journal of Process Engineering,2007,7(3):628-631.)

[16] WANG N Z,CHEN X,YAN-XIANG L I,etal. Three-point bending performance of a new aluminum foam composite structure[J].Transactions of Nonferrous Metals Society of China,2016,26(2):359-368.

[17] 查海波,凤仪,朱琪琪,等. 泡沫铝层合梁的弯曲性能[J].中国有色金属学报,2007,17(2):290-295.

(ZHA H B, FENG Y,ZHU Q Q,etal. Bending capability of foam aluminum sandwich beams [J]. The Chinese Journal of Nonferrous Metals,2007,17(2):290-295.)

[18] BEISS P,DALGIC M. Structure property relationships in porous sintered steels[J]. Materials Chemistry and Physics,,2001,67(1(3):37-42.

[19] ASHBY M F,EVANS A G,GIBSON J W,etal. Metal foams:a design guide[M]. Oxford,UK: Butterworth-Heinemann,2000.

(责任编辑:徐永祥)

PreparationandThree-pointBendingPerformanceofSteelFoamPlate

SUN Yadong, ZHOU Yun, GUO Kunshan, YANG Yiqun, LI Heting, ZUO Xiaoqing

(Faculty of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China)

In order to fabricate steel foams with high porosity,uniform pore structure and high-performance, steel foams with different porosities and cell sizes were fabricated by a sintering-dissolution process using 316L stainless steel powder as raw material and CaCl2as pore forming agent, and steel foam-sandwich panels were fabricated by physical bonding. Three-point bending tests were carried out to explore the bending performance of steel foam and steel foam-sandwich panels . The influence of the porosity and cell size of foam sample on the bending load was analyzed and discussed,and the bending strength of steel foam -sandwich panel was compared with steel foam sample. The results show that the bending deformation of steel foam is started at the weakest cell wall firstly,then the cracks are initiated and propagated,eventually the macroscopic fracture is caused. For steel foam-sandwich panels,the maximum load is reduced from 2345 N to 1254 N when the porosity is increased from 69.4% to 82.5%,whereas the maximum bending load of steel foam- sandwich panels is increased by 15%-43% with the same porosity . When the cell size is increased from 1.9 mm to 3.9 mm and the porosity is about 73%,the maximum bending load is reduced from 2070 N to 1528 N,whereas the maximum bending load of steel foam- sandwich panels is increased by 15%-28% with the same pore size. Under the same porosity and pore size,the steel foam-sandwich panels have excellent resistance to bending at least 15% higher than the steel foam.

316L stainless steel;pore forming agent;steel foam;steel foam-sandwich panels;three-point bending

2016-12-15;

2017-03-21

国家自然科学基金资助项目(51264024)

周芸(1963—),女,博士,教授,主要从事新型金属多孔材料方面的研究,(E-mail)zyuncrystal@yahoo.com。

10.11868/j.issn.1005-5053.2016.000216

TB34

: A

: 1005-5053(2017)04-0077-07