改进PCA方法在化工过程中的故障诊断研究

2017-08-07杜海莲苗诗瑜杜文霞刘小亮

杜海莲,苗诗瑜,杜文霞,刘小亮

(1.河北师范大学 职业技术学院 河北 石家庄 050024;2.北京交通大学 电气工程学院 北京 100044;3.石家庄铁道大学 四方学院 河北 石家庄 051132)

改进PCA方法在化工过程中的故障诊断研究

杜海莲1,苗诗瑜2,杜文霞1,刘小亮3

(1.河北师范大学 职业技术学院 河北 石家庄 050024;2.北京交通大学 电气工程学院 北京 100044;3.石家庄铁道大学 四方学院 河北 石家庄 051132)

为了使化工生产中复杂系统的故障判断更加精准、更加有说服力,采集系统正常工作和故障状态时的数据,运用改进的主元分析(PCA)算法判断系统是否有故障产生。改进的主元分析算法是在传统主元分析的基础上将平方预测误差SPE统计量分化成与主元显著关联的检测变量残差(PVR)统计量和其余一般变量残差(CVR)统计量,再与Hotelling’sT2统计量相配合进行系统故障的判断,使检测到的结果更加精准,生产过程更加安全。将此改进的主元分析方法运用到田纳西—伊斯曼过程中,仿真结果验证了该方法可以有效识别系统处于正常工况状态还是故障状态,是一种系统故障分析和诊断的有效方法。

主元分析;故障诊断;生产安全

现代化工生产过程日趋复杂,系统中的变量增多,如传感器个数多,需要检测的数据很庞大,检测起来有一定的困难,并且不同的生产系统组成不尽相同,都有自身的特殊性,不适用同一种检测规律进行检测,而主元分析(principal component analysis,PCA)解决了这个问题。主元分析算法是利用系统自身的正常工作数据进行建模,之后再根据输入的工作数据进行故障的判断,解决了系统不同所导致的检测规律不通用的问题,使算法的使用范围大大扩大,并提供了便利的检测方法[1-3]。

传统的主元分析方法能够成功的将一些系统中的故障信息反馈出来,是通过平方预测误差SPE(squared prediction error)统计量(即Q统计量)和Hotelling’sT2统计量来检测,若有工作数据超出了控制限的大小,说明该系统在这一采样点处有故障出现,便于通知给工作人员进行检查[4-6]。

但是这两个统计量导致有四种检测结果出现,其中当Hotelling’sT2统计量可以看出很显著的变化而SPE统计量几乎看不出变化时无法准确判断是系统工作状态发生了变化还是真的有故障产生,而解决这一缺陷的方法,是将SPE统计量进行分离[7-9],这样一来,就有四个统计量一起对系统进行检测,准确度得到了提升,更重要的是这种方法可以准确的告诉工作人员是否确有故障发生。

文献[7]将这种方法运用到粘菌素发酵过程中,得到了有效的故障检测结果,并且检测的结果更加精确,工作效率更高;文献[8]应用改进的主元分析方法,并以β-甘露聚糖酶发酵过程为对象,得到了有效的统计量检测图;文献[9]应用改进的PCA算法检测了双效蒸发过程的故障,同样得到了有效的检测结果;而文献[10]则是运用传统的主元分析进行锅炉系统的故障诊断,通过比较传统和改进的PCA两种方法,可以看到改进后的主元分析更加可靠。

以上文献均是将主元分析方法运用到个别的实际系统中进行检测,但是随着生产系统的日趋复杂繁琐,也为了保证此方法确实可靠准确,还应该将该方法应用到更加复杂的生产系统中,如田纳西—伊斯曼系统,这种系统的生产过程非常复杂繁琐,其系统内部以及各个部分之间的数据联系也非常庞大,将其作为评价过程控制和监测方法的基准,在此系统中进行改进的主元分析的检验是非常可靠的。

1 传统主元分析方法

传统主元分析方法的主要步骤是:首先从工程现场采集系统各个传感器的工作数据信息建立一个m×n的矩阵X,其中:m为采样点个数,n为传感器个数也即该系统中所要检测的变量个数。通过主元分析的建模算法在这些变量中得到b个主元变量,因为这b个变量对系统最终检测到的数据变化的贡献率>85%,它们提供的数据信息量已经达到了我们对于生产过程检测的精度要求。之后再对这些主元数据构成的矩阵进行分解和分析,算出平方预测误差SPE(即Q统计量)和T2两个统计量指标,以及它们各自的控制限,通过MATLAB平台画出相应的图观察是否有故障发生。

下面介绍传统PCA具体建模算法:将检测到的现场数据组成m×n的矩阵X,m可以理解为在一定时间内在m个不同的时间点采集了m组数据,即为m个采样点,每一次采集的数据中又包括了n个变量(传感器)的信息,用下式表示:

X=(x1,x2,…,xm)T。

(1)

其中,每一个xi都是一个行向量,有n个参数,即每一个xi代表一个采样点的数据。

但由于一般从生产现场采集过来的每一个传感器的数据单位都不相同,所以在进行主元算法建模之前要对这些数据进行标准化处理,标准化处理的方式有很多,其中一种标准化处理方式是将原始数据矩阵中的数据减去其相应传感器此次检测的所有数据的均值,再除以其方差,可以得到标准化后的矩阵Y,具体公式为:

(2)

Y矩阵的协方差矩阵S为:

(3)

得到协方差S后,便可以求取主元个数了,首先求出S的特征值λi和特征向量P,并将特征值按照由大到小排列,即λ1≥λ2≥λ3≥…≥λn≥0

根据累计贡献率得出主元个数,将特征值从大到小逐次相加,将每一次的和除以所有特征值的和,当结果达到85%及以上时的特征值个数即为主元个数b,公式为:

(4)

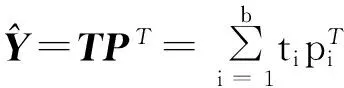

因b个主元对于最终的数据变化提供的贡献达到了85%以上,提供的数据信息量可以达到精度要求。此时,矩阵Y就可以分解为主元空间和残差空间两部分,即:

Y=TPT+M。

(5)

(6)

至此,主元分析的建模部分就结束了,之后计算两个统计量的大小及其控制限,并将数据放入程序画出图像比较是否数据超出了控制限即可,若超出了说明有故障产生,若都在控制限以下说明系统正常运行。

首先SPE统计量Q为:

(7)

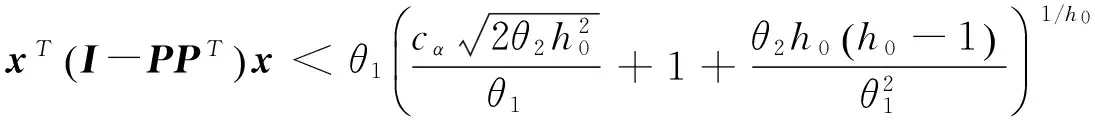

控制限为Qα:

(8)

(9)

此时说明工作正常,没有故障产生,否则说明系统工作不正常。

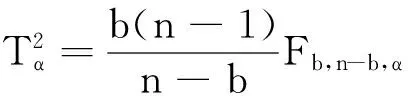

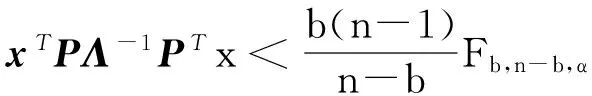

T2统计量为:

T2=xTPΛ-1PTx。

(10)

(11)

其中:Fb,n-b,α是自由度为b,n-b,置信度为α的F分布临界值。

(12)

此时说明系统正常工作,否则属于不正常状态。

SPE统计量称为平方预测误差,检测的是系统中所检测变量的变化,SPE统计量超过控制限时说明变量之间的相关性发生了变化,有过程故障产生;只有T2统计量发生变化时说明可能有工况的变化发生,但变量之间的相关性依然满足。所以当T2统计量有显著变化,而SPE统计量没有显著变化时无法判断是工况引起的变化还是系统确有故障产生,使得检测效果不好,精确度不高。

通过分析得知,T2统计量检测的是与主元显著相关的变量的信息,而SPE统计量检测的是被检测数据的残差的信息,所以我们只要把SPE统计量中与主元相关的变量分离出来就可以与T2统计量更好的相配合检测系统故障。

2 改进的主元分析

传统的主元分析算法中用到了SPE和T2两个统计量,首先要指出SPE统计量统计的是正常建模数据本身内部数据之间的联系是否遭到破坏及遭到破坏的程度,T2统计量统计的是检测到的(噪声)数据与主元子空间的距离,又由于T2统计量本身包括主元子空间和残差子空间,所以T2统计量的控制限比SPE统计量的控制限要大的多。而且T2统计量检测与主元明显关联的那些检测变量的信息,SPE统计量检测变量残差的信息,两种统计量的重点也并不一致。

以上两种统计量检测出来的结果有四种:SPE有很大变化而T2没有明显变化,此情况说明变量之间的相关性发生了变化,系统有故障产生;两者都没有明显变化说明没有故障产生,系统正常运行;两者都有明显变化说明系统有故障产生,但是当T2有明显变化,而SPE没有明显变化时,就分不清是工况发生了变化还是数据之间的联系遭到了破坏,不能准确的检测出故障的原因,所以针对此不利因素,对传统的主元分析按照以下的方法进行改进。

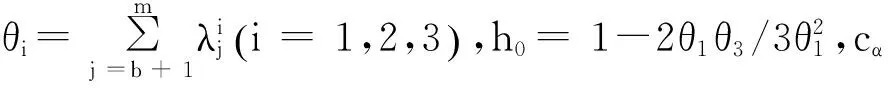

假设过程变量中与主元显著相关的变量有s个,它们构成的残差统计量为PVR(principal-component-related variable residual)统计量,其余的(n-s)个变量构成的残差的统计量为CVR(common variable residual)统计量,即将SPE统计量分成了两个统计量PVR和CVR,并有:

(13)

(14)

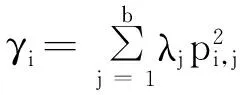

通过计算过程变量与主元的复相关系数可以确定s的大小,复相关系数的平方为:

(15)

其中:pi,j是特征向量P的元素,λi是特征值。

复相关系数的平方反映某个变量被主元概括了多少信息[8]。

s的确定方法是:将算出的相关系数中大于0.85的系数相加,那么这些被加入到其中的相关系数个数即为s,通过这些系数的和可以算出wPVR,从而也可以算出wCVR的值,进而得到两个统计量的大小,实现改进的主元分析的故障诊断。

接下来建立PVR和CVR统计量的控制限:

Qα=PVRα+CVRα=wPVRQα+wCVRQα,

(16)

PVRα=wPVRQα,

(17)

CVRα=wCVRQα,

(18)

wCVR=1-wPVR,

(19)

(20)

s表示与主元相关的过程的变量。由此就将SPE统计量分解成了两个统计量,这样使检测的结果更加精确。最终检测与传统的主元分析进行比较,判断改进的分析方法是否提高精确度。

3 改进的PCA在田纳西伊斯曼过程的应用

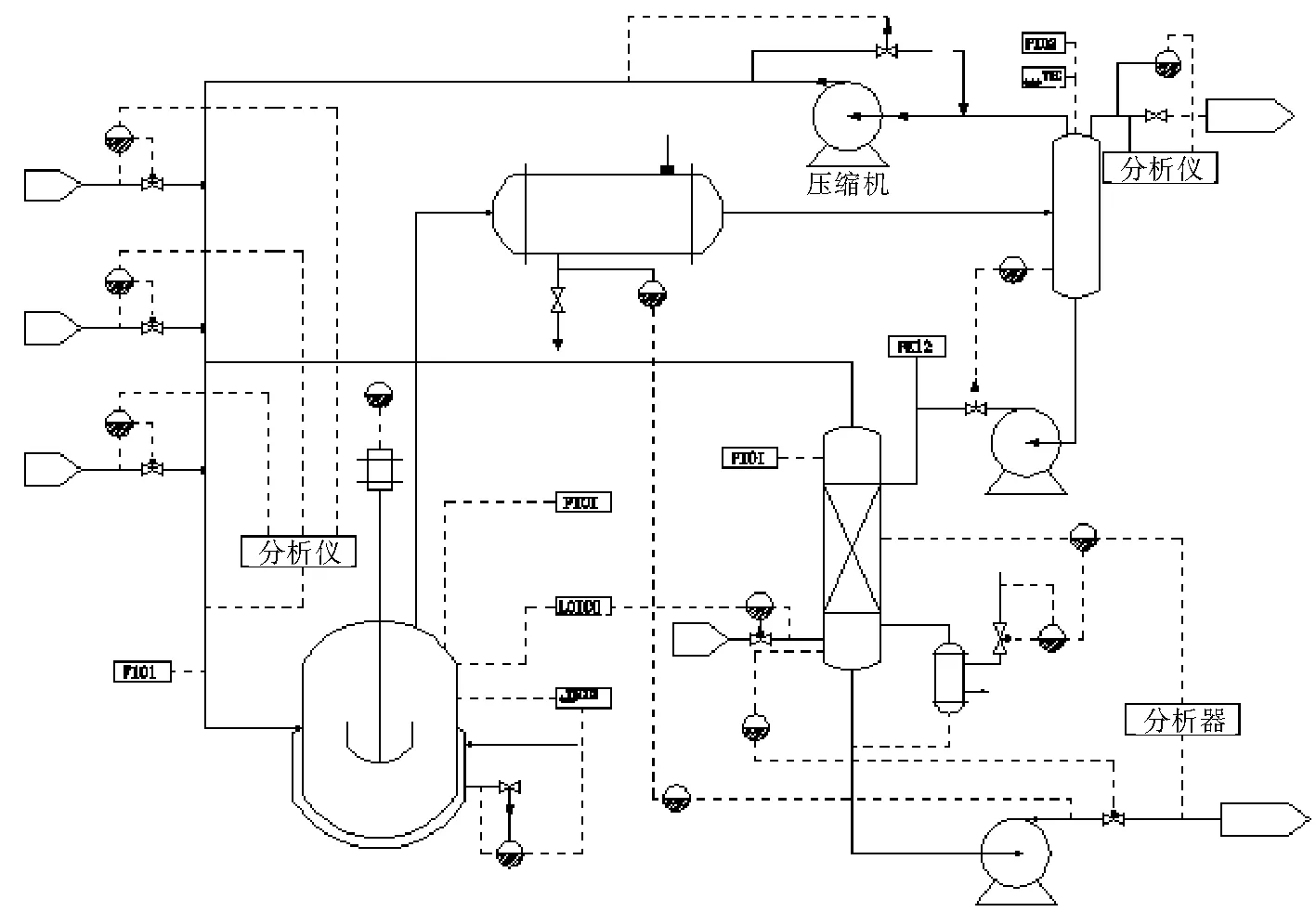

3.1 田纳西伊斯曼过程

田纳西伊斯曼过程(TennesseeEastmanProcess,TEprocess),是Downs和Vogel提出的一种标准测试(Benchmark)过程。田纳西伊斯曼过程包括41个测量变量和11个控制变量。这些数据包含正常状态和21种不同的故障,每种状态包括训练部分和测试部分,分别为480和960组数据,可见田纳西伊斯曼过程的数据非常庞大,各部分之间的联系也是非常紧密的,正是由于田纳西伊斯曼系统很强的代表性,因此可以将田纳西伊斯曼过程作为评价过程控制和监测方法的基准工业过程。根据此系统提供的数据来验证改进后的主元分析方法是否提高故障检测的准确性,其过程如图1所示。

图1 田纳西伊斯曼过程示意图

3.2 改进的PCA方法检测故障结果分析

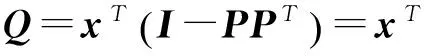

给该系统设置不同的故障,得到相应的故障数据,再次代入到程序中,得到的检测结果如图2所示:

图2 故障4时数据检测图

在故障4中,故障产生的原因是田纳西伊斯曼系统中的反应器冷却水入口温度发生阶跃变化,分别用传统主元分析和改进主元分析进行检测的图示如图2所示:

在第162个采样点之后的数据使得SPE统计量发生了显著变化,在这一部分可以确定明过程变量之间的相关性发生了变化,且还看到PVR统计量有非常明显的超过控制限的现象,又进一步说明了系统的过程变量发生了变化,确有故障产生。

但是在第162采样点之前,T2统计量超过了控制限,而SPE统计量没有明显变化,无法判断是工况的变化还是故障引起的变化,这时可以看到PVR统计量明显超过了控制限,因此可以判定是这部分也有故障发生。

可见,利用改进的主元分析方法可以更加准确地判定故障产生与否。

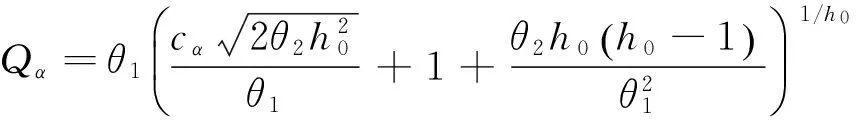

在故障10中,故障产生的原因是物料C温度随机变化,同样检测得到的结果如图3所示。

图3 故障10数据检测图

由图3可见,同样在SPE统计量162个采样点之后有明显的变化,说明有故障产生,结合PVR统计量更加证实了这一结论,但在162采样点之前SPE统计量的变化并不明显,只是T2统计量有变化产生,也同样判断不出是否有故障产生,通过观察PVR统计量便可以确定有故障产生,因为与主元显著相关的过程变量有明显的超过控制限的现象。

通过以上分析可以看出改进的主元分析方法不仅可以检测出系统中的故障,而且结果更加准确,更加详细,可以分清楚是工况的变化还是故障的产生,有效的保证了系统的安全性能。

4 小结

运用改进的主元分析对田纳西伊斯曼过程进行检测,用正常数据建模,之后用工作数据进行故障的判断,并通过仿真实验结果分析,主元分析检测出了复杂系统的生产过程的故障问题,为复杂系统的安全性问题提供了便捷的检测和故障诊断方式,对之前故障数据不明确的缺陷有了改进,应用改进的主元分析方法进行系统的故障检测,结果准确度更高和效率更高。

[1]WANG Y F,MA X D,JOYCE M J.Reducing sensor complexity for monitoring wind turbine performance using principal component analysis [J].Renewable Energy,2016,97:444-456.

[2]GAO X,HOU J.An improved SVM integrated GS-PCA fault diagnosis approach of Tennessee Eastman process [J].Neurocomputing,2016,174(22):906-911.

[3]XU X Z,XIE L,WANG S Q.Multimode process monitoring with PCA mixture model[J].Computers & Electrical Engineering,2014,40:2101-2112.

[4]ZHOU B,YE H,ZHANG H F,LI M L.Process monitoring of iron-making process in a blast furnace with PCA-based methods [J].Control Engineering Practice,2016,47:1-14.

[5]PAN Y,YANG C,AN R,et al.Fault detection with improved principal component pursuit method[J].Chemometrics & Intelligent Laboratory Systems,2016,157(1):111-119.

[6]周东华,李钢,李元.数据驱动的工业过程故障诊断技术[M].北京:科学出版社,2011:23-27,58-59.

[7]肖应旺,徐保国.改进PCA在发酵过程监测与故障诊断中的应用[J].控制与决策,2005,20(5):571-574. XIAO Yingwang,XU Baoguo.Application of improved PCA in the fermentation process monitoring and fault diagnosis [J].Control and Decision,2005,20(5):571-574.

[8]张新荣,熊伟丽,徐保国.基于Q统计量分量的故障检测算法研究[J].计算机与应用化学,2008,25(12):1537-1542. ZHANG Xinrong,XIONG Weili,XU Baoguo.A study of approach on fault detection based on Q statistic component[J].Computers and Applied Chemistry,2008,25(12):1537-1542.

[9]王海清,宋执环,李平.改进PCA及其在过程监测与故障诊断中的应用[J].化工学报,2001,52(6):471-475. WANG Haiqing,SONG Zhihuan,LI Ping.Improved PCA with application to process monitoring and fault diagnosis[J].Journal of Chemical Industry and Engineering,2001,52(6):471-475.

[10]李传金,王文标,花义峰,等.基于主元分析的锅炉系统故障检测与诊断[J].机电信息,2016(24):92-93. LI Chuanjin,WANG Wenbiao,HUA Yifeng,et al.Fault detection and diagnosis of boiler system based on principal component analysis [J].Mechanical and Electrical Information,2016(24):92-93.

(责任编辑:李 磊)

Research on Fault Diagnosis of Chemical Process Based on Improved PCA Method

DU Hailian1, MIAO Shiyu2, DU Wenxia1, LIU Xiaoliang3

(1. College of Career Technology, Hebei Normal University, Shijiazhuang, Hebei 050024, China;2. School of Electrical Engineering, Beijing Jiaotong University, Beijing 100044, China;3. Sifang College, Shijiazhuang Tiedao University, Shijiazhuang, Hebei 051132, China)

In order to further improve the accuracy and persuasiveness of the fault diagnosis of complex system in chemical production, data of the system at normal working state and failure state were collected, and the improved principal component analysis (PCA) algorithm was used to determine whether there was fault in the system. Based on the traditional PCA, the improved PCA algorithm decomposed the squared prediction error (SPE) statistic into principal-component-related variable residual (PVR) statistic and common variable residual (CVR) statistic, and it was then cooperated with Hotelling’sT2statistics to diagnose fault of the system so that the diagnostic results were more accurate and the production process was more safe. Finally, the improved PCA method was applied in Tennessee Eastman process. The results show that this method, being able to identify the normal mode state and fault state more accurately, is an effective method of fault analysis and diagnosis.

PCA; fault diagnosis; production safety

2017-03-11

国家自然科学基金项目(61673160,60974063,61175059);河北省自然科学基金项目(F2014205115);河北省教育厅课题(ZD2016053)

杜海莲(1978—),女,河北保定人,副教授,主要从事故障诊断方面的研究.E-mail: duhailian@126.com 杜文霞(1973—),女,河北衡水人,副教授,博士,主要从事智能监测与故障诊断的研究,本文通信作者. E-mail:dwx20040513@163.com

TP206

A

1672-3767(2017)05-0016-07

10.16452/j.cnki.sdkjzk.2017.05.003