筒形钣金件铣削加工夹具设计

2017-07-31张智森

张智森

(航空工业金城南京机电液压工程研究中心,南京 211106)

筒形钣金件铣削加工夹具设计

张智森

(航空工业金城南京机电液压工程研究中心,南京 211106)

针对筒体钣金类零件,在铣削加工中出现的定位误差大、装夹不稳定易变形等问题。专门设计了一种内涨式定位夹紧夹具,以此来解决零件制作公差较大而引起的定位夹紧问题。通过实际加工改进,最终设计出通用性强的筒形钣金件机械加工夹具,为同类型零件加工夹具的设计提供了探索。

筒形钣金件;铣削加工;工艺定位

0 引言

随着航空技术的快速发展,对产品的装配精度提出了更高的要求。这就直接体现到对单个零件加工精度的提升,尤其是制造公差较大的钣金类零件,对其机械切削加工精度的提升要求尤其严格。

以往在该类型零件的加工中,多采用修补法、填充石蜡法等加工方法。该方法在加工过程中效率较为低,且加工精度不易得到保证[1-2]。

本文以某型产品上的典型零件—筒形钣金件为例,从其加工工艺安排出发,结合该零件的最终装配要求。结合产品的定位方式、装夹位置等因素对产品变形的影响,对该钣金件的铣削加工夹具进行了设计分析。

1 筒形钣金件铣削加工工艺分析

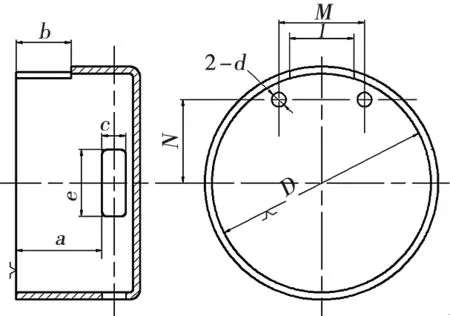

本文涉及的筒形钣金零件为某型换热器装置上的外罩,为航空铝合金板料经冲压制成毛坯件,见图1。钣金件壁厚为0.9mm,初始加工为铣削尺寸为C×e的,成90°分布的三处矩形孔;后续加工端面缺口,尺寸为b×L。该缺口与矩形槽有角向要求。

图1 筒形钣金件示意图

该钣金件的铣削加工,是以零件内腔与端面作为定位面。初步以定位面的对立端面或者外圆面作为压紧面。由于产品厚度较小,这种压紧方式会导致产品顶部变形。剩下的只有以钣金件的内腔圆弧面作为压紧面,可以采用内涨式固定方式[3]。

2 夹具设计

2.1 夹具设计分析

根据工艺分析,该产品加工难点主要体现在:①零件压紧变形问题;②产品定位偏差过大问题;③产品端面开槽与侧面矩形槽的角向定位问题。

由于该钣金件尺寸较大且壁厚较小,装夹时容易产生静态变形,从而导致产品的加工误差很大。以往对类似产品的加工,会依据钣金件的内孔冲压模具尺寸,制作若干个圆柱体作为产品的内衬,同虎钳配合使用对产品进行夹紧。由于钣金件在冲压过程中受模具制作以及使用中的磨损、板材的质量、操作人员的技术水平等不利因素的影响,造成产品的尺寸误差较大。这导致装夹时钣金件内腔与作为内衬的圆柱体之间的间隙大小不均。在间隙较大时,会导致钣金件在装夹时因刚度不够用而出现外力变形的情况,同时也导致产品的定位出现较大偏差。

2.2 夹具设计步骤

该夹具设计从工艺技术要求出发,将夹具设计分为四个阶段[4]:①收集整理以往加工工艺方案;②综合对比分析其中的优劣,结合产品的工艺属性设计若干种方案;③对比各个方案的工艺效果,选取最优方案;④针对该方案进行夹具设计,同时考虑到夹具的互换性,最大限度使用标准件,扩展其适用范围。⑤优化夹具结构,使夹具结构简单,使用便捷,加工精度高[5]。

2.3 夹具结构设计

为简化夹具设计,产品各加工部位的相对位置,通过钳工分度台来保证角度要求,该夹具可简化为定位与夹持系统的设计。

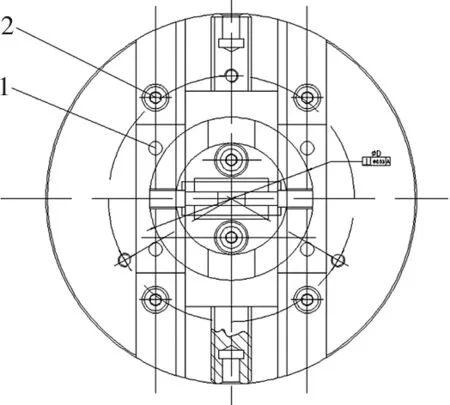

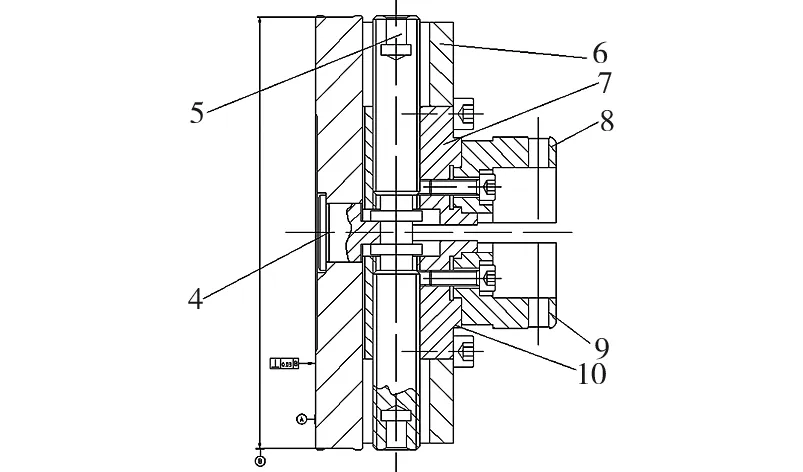

该型夹具工作原理主要是:通过转动丝杠(件4)推动滑块(件6、件9)带动钳口(件7、件8)作向心运动,来调节半圆形钳口(件7、件8)的圆弧面与钣金筒体件内壁的贴合程度。并以此,来实现对产品内孔的定位,同时利用衬套的向外涨紧力来实现产品的固定。

花盘(件3)作为产品与分度台的转接机构。其主要功能是便于产品的安装,保证整体安装的刚度要求。产品设计图如图2所示。

该类定位装夹装置,不仅可以保证对同一批钣金件的有效定位及装夹固定,而且能在加工不同型号的筒形钣金零件时,通过更换与零件相匹配的钳口(件7、件8)来达到加工工艺要求。

1.销子 2.螺钉(a)主视图3.花盘(b)右视图

4.轴 5.丝杠 6.盖板 7.滑块1 8.钳口1 9.钳口2 10.滑块2(c)俯视图图2 夹具图

2.4 通用性结构设计

为简化该夹具结构,便于在不同型号产品上进行互换性使用,对该夹具的结构进行了优化设计[7]。

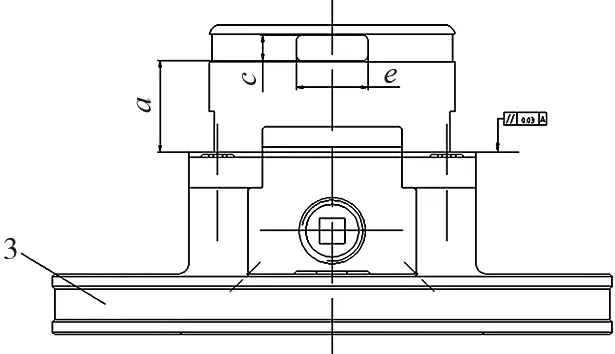

该产品的定位与夹紧,是通过钳口相对运动来实现的。即通过钳口外圆弧表面与钣金件内圆弧面的接触来进行定位与固定。同时在安装不同产品时,钳口外圆弧面的尺寸应符合产品内圆弧面的大小。这就需要把钳口部位设计为可以快速更换的结构,同时兼顾有效的定位要求。

在设计中我们利用滑块在夹具中的定位精度高的特性,来实现钳口与滑块的一体性定位,这就保证了产品定位夹紧的同步进行。本夹具以图3中A与B位置作为定位面:

图3 钳口结构示意图

2.5 应用效果

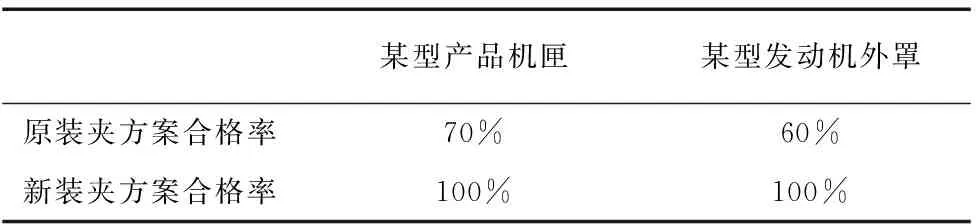

在单位某型产品机匣钣金件加工,发动机外罩等多类产品加工中,该夹具保证了产品的加工定位与夹紧,加工检验结果达到了工艺技术要求。检验结果见表1。

表1 产品加工检验表

由表1得出,新的装夹系统很好地提升了两型筒形钣金件的加工合格率。

3 结束语

本文主要介绍了筒体钣金件的铣削加工夹具设计方法。其主要原理是加强产品的整体刚度,内撑块的应用既解决了产品的刚度不够问题,又解决了其定位问题。经实际加工,使用该夹具加工筒体钣金零件产品,完全能满足加工工艺技术要求。而且该夹具的快换机构不仅缩短了新产品夹具的设计周期,还为工装快速设计提供了实践探索。

[1] 航空工艺装备设计手册编写组.航空工艺装备设计手册[M].北京:航空工业出版社,1975.

[2] 郭毓辉.大型薄壁套筒件立车装夹变形的控制[J].机械工程师,2012(6):119-120.

[3]肖铁忠,黄娟,罗静.发电机组气缸头气门精加工专用夹具设计[J].组合机床与自动化加工技术,2015(3):147-148,160.

[4]张智森,许永强,陆海桃,等.薄壁壳体零件加工夹具设计[J].组合机床与自动化加工技术,2016(6):155-156,160.

[5]王亮,李东升.飞机数字化装配柔性工装技术体系研究[J].航空制造技术,2012(4):34-39.

[6] 卞益桃.高精度钣金件焊接工装[J].机械设计与制造,1994(1):47.

[7]王运巧,梅中义,范玉青.薄壁弧形件装夹布局有限元优化[J].机械工程学报,2005,41(6):214-217,223.

(编辑 李秀敏)

Design of Milling Fixture for Cylindrical Sheet Metal Parts

ZHANG Zhi-sen

(Nanjing Engineering Institute of Aircraft Systems, AVIC Jincheng, Nanjing 211106,China)

For the cylinder sheet metal parts, milling errors in the positioning of large, unstable clamping deformation and other issues. Specifically designed an fixture clamping in order to solve the larger part of the production tolerance caused by the problem of positioning and clamping. Through the actual processing improvement, the final design of the versatility of strong cylindrical sheet metal machining fixture for the same type of parts processing fixture design provides an exploration.

cylindrical sheet metal parts; milling processing; process location

1001-2265(2017)07-0155-02

10.13462/j.cnki.mmtamt.2017.07.038

2016-09-08;

2016-10-25

张智森(1982—),男,湖北荆州人,航空工业金城南京机电液压工程研究中心工程师,研究方向为航空精密机械零件加工工艺装备设计,(E-mail)15851852796@163.com。

TH122;TG65

A