切削参数对切削能影响实验研究*

2017-07-31蒋宏婉邹中妃

占 刚,何 林,蒋宏婉,邹中妃

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州师范学院,贵阳 550018;3.贵州电子信息职业技术学院,贵州 凯里 556000)

切削参数对切削能影响实验研究*

占 刚1,3,何 林2,1,蒋宏婉1,邹中妃1

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州师范学院,贵阳 550018;3.贵州电子信息职业技术学院,贵州 凯里 556000)

切削能绝大部分会转化为切削热,进而直接影响切削温度,因此研究切削参数对切削能的影响规律对切削温度的研究有重要意义。文章以新型硬质合金微坑车刀切削304不锈钢为例,通过理论计算结合切削实验,研究新型硬质合金微坑车刀在切削过程中切削参数对切削能的影响。结果表明,对剪切能影响最大的是切削深度,其次是切削速度,最后是进给量;对摩擦能影响最大的是切削速度,其次是进给量,最后是切削深度。

切削能;剪切能;摩擦能

0 引言

在金属切削过程中,刀具和被加工材料之间产生剧烈的挤压和摩擦,金属材料在变形及刀具剧烈摩擦过程中产生的能量大多转化成热能,其中大部分被切屑带走,少量传入工件和周围环境,其余部分传入刀具,导致刀具温度升高,磨损加剧,寿命降低。切削温度一直都是切削加工领域国内外学者研究的重点[1],而切削能的产生、传递与转化对切削温度的研究尤为重要。万珍平[2]等研究了双刃斜角切削流屑角同切削能的关系;林琪[3]等用有限元分析软件仿真分析了涂层厚度及涂层材料对切削能的影响;刘战强[4]课题组研究了高速切削7050-T7451铝合金切削能中剪切能和摩擦能的消耗占比情况;J.Ma等[5]研究了切削速度、刀具前角、刀尖半径和刃口半径对切削AISI4140过程中切削能消耗的变化规律;Vincent A Balogun等[6]研究了刀具磨损、刃口钝化半径和冷却液对切削能的影响;Akyildiz等[7]研究了切削过程中对切削能影响的主要因素;Rajesh Kumar Bhushan[8]通过优化切削参数,达到减少切削能消耗13.55%。以上成果从不同的角度开展了切削能的研究,但至今未见以304不锈钢为加工对象,采用自主设计刀具结构来开展切削能研究。本文采用某厂提供的304不锈钢专用硬质合金车刀,经过对前刀面结构改进设计,用基础理论计算和实验结合的方法研究该新型微坑车刀切削参数对剪切能和摩擦能的影响规律。

1 新型微坑车刀

某厂切削304不锈钢专用硬质合金原车刀如图1a所示。在保证刀具制造精度、主切削刃强度和微坑涂层结合力条件下,经改进设计的可转位新型微坑车刀如图1b所示,微坑边缘距主切刃0.34 mm,距副切刃0.28 mm,微坑长为1.17 mm,宽为0.75 mm,最大微坑深度为0.1 mm;图1c为新型微坑车刀微坑放大图。

(a)原车刀 (b)新型微坑车刀 (c) 微坑放大图图1 原车刀和新型微坑车刀

2 切削能的求解

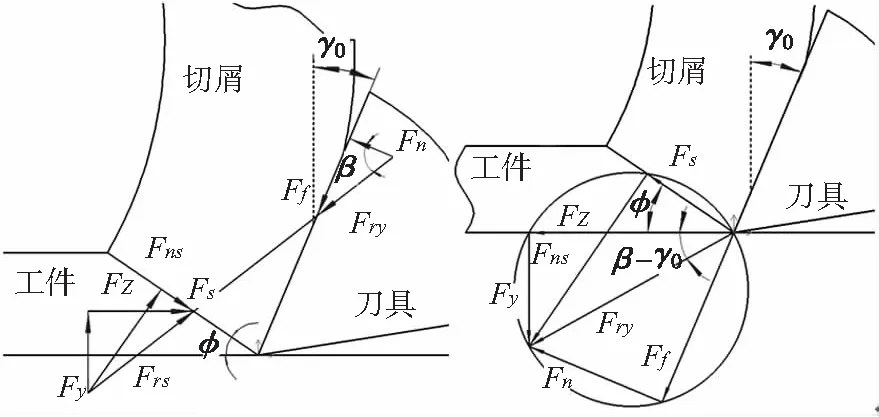

假设材料大变形时不可压缩[9-10],切削过程中车刀的受力关系如图2a所示,图2b为切屑受力平衡图。

(a)车刀受力关系 (b)切屑受力平衡图图2 切削过程切屑的受力图

ac为切屑厚度,a为切削厚度,aw为切削宽度,ap为切削深度,γ0为刀片前角,ψr为刀片余偏角,f为工件材料剪切角,f为进给量,由连续条件得:

a=f·cosψr

(1)

(2)

(3)

(4)

根据图2a所示,可知剪切面上的剪应变可表示为:

(5)

切削过程中切屑同时受到第一变形区剪切变形产生的力和前刀面摩擦挤压力的作用,两者构成平衡,如图2b所示,刀具对切屑的作用合力Fry可分解为前刀面上的摩擦力Ff和正压力Fn,工件对切屑的作用合力Frs可分解为水平分力Fz和垂直分力Fy,即分别为测力系统采集的主切削力和切深抗力,也可分解为剪切面上的切向力Fs和法向力Fns,则有:

Ff=Fz·sinγ0+Fy·cosγ0

(6)

Fs=Fz·(cosφ-sinφ·tan(β-γ0))

(7)

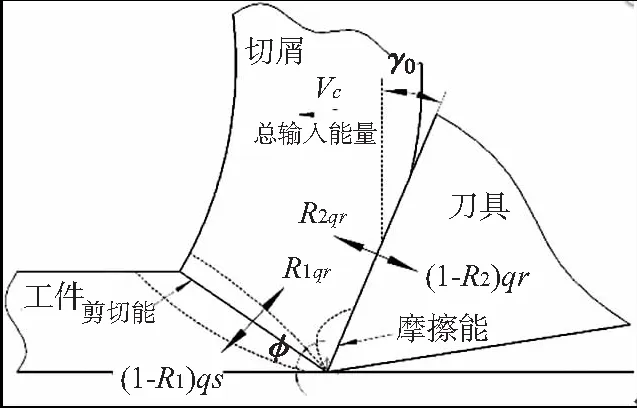

车削过程中,不断通过能量输入,使切屑发生变形和断裂分离,其总能量主要包括剪切面上的剪切能,前刀面的摩擦能,如图3所示。R1是剪切面产生热量流入切屑的比率,R2是前刀面因摩擦产生热量流入切屑的比率。

图3 切削能量消耗

切除单位体积金属材料各部分切削能可表示为:

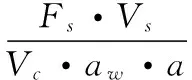

(8)

(9)

3 新型微坑车刀切削实验

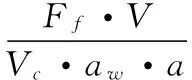

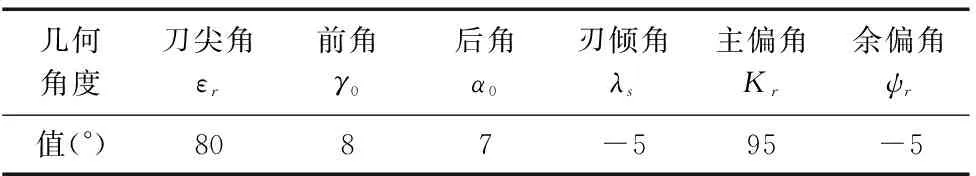

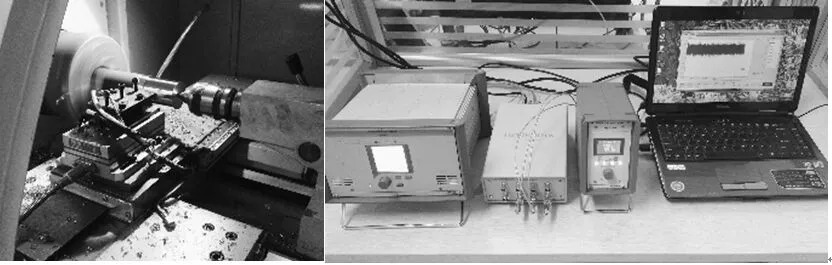

切削实验刀具采用如图1b所示新型微坑车刀,刀具几何角度和工作角度如表1所示。实验机床为C6136HK数控车床,测力仪为Kistler-9257B,工件为直径60mm的304不锈钢棒料,工件材料物理机械性能如表2所示。切削参数采用实际生产推荐参数,切削速度为150m·min-1,进给量f为0.15 mm·r-1,切削深度为2 mm。测力切削实验平台如图4所示。

表1 刀具的几何角度

表2 工件材料性能

图4 切削实验平台

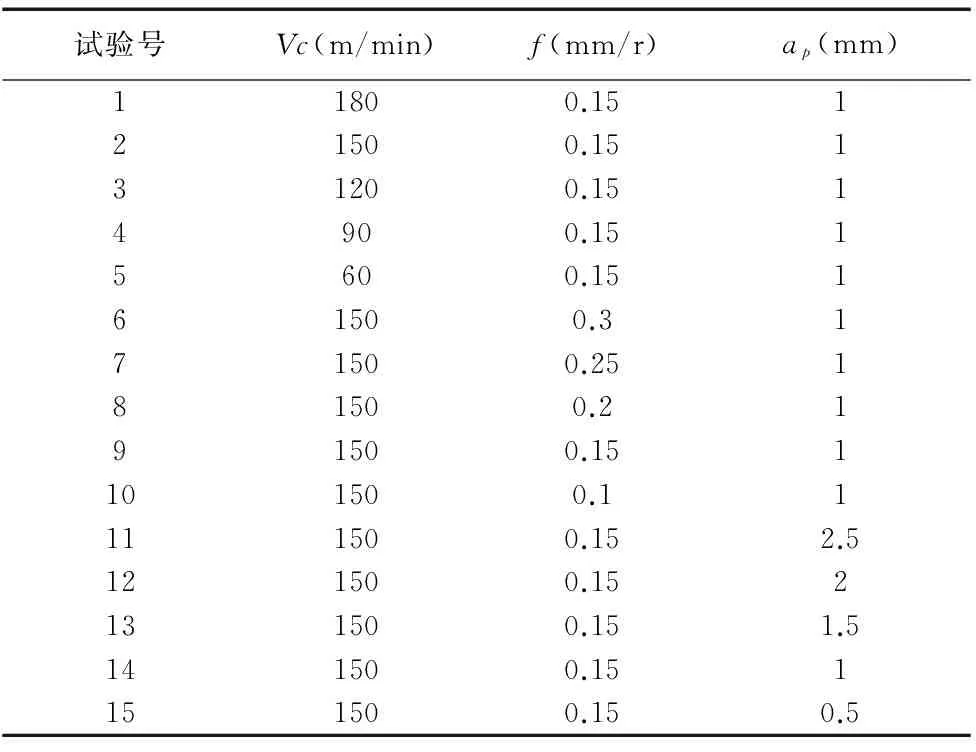

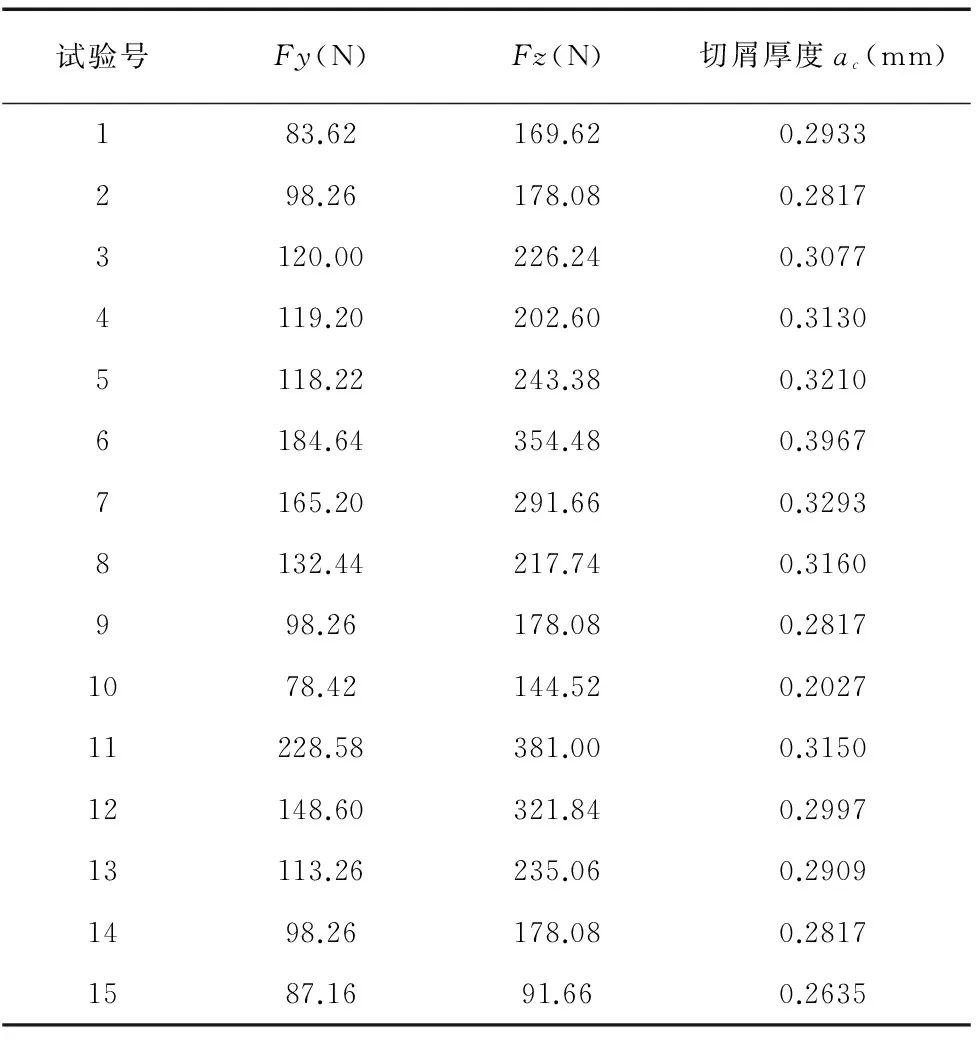

结合研究内容和切削条件,设计如表3所示切削实验方案。

表3 切削实验方案

实验过程中,每一切削实验各方向的切削力数据采集3次,求其算术平均值作为所切方向的切削力值;同时,每一实验均收集切屑,且切削足够长度,3次测量切屑厚度,取其算术平均值为所测实验的切屑厚度,得到相应数据如表4所示。

表4 切削实验数据

4 切削参数对切削能影响分析

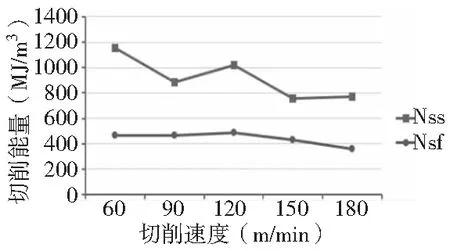

根据式(1)~式(9),切削参数对切削能的影响如图5所示。

(a)切削速度对切削能的影响

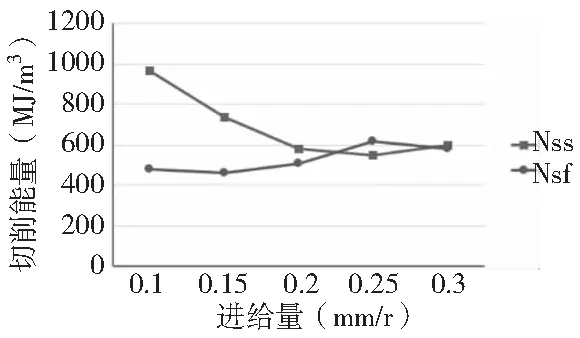

(b)进给量对切削能的影响

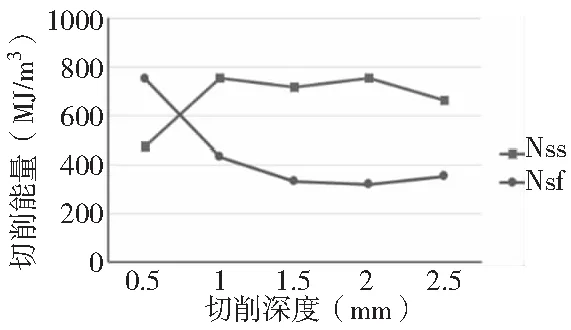

(c)切削深度对切削能的影响图5 切削参数对切削能的影响

由图5a所示,在切削速度较低的阶段,随着切削速度的增加,剪切能和摩擦能随着切削速度的增加呈现波动的状态,剪切能总体呈现波动下降的趋势,而摩擦能波动上升。在切削速度较高的阶段,随着切削速度的增加,剪切能和摩擦能均下降。由图5b所示,随着进给量的增加,剪切能总体呈现下降的趋势,但在进给量较大的阶段波动上升;摩擦能总体呈现上升的趋势,但在进给量较大的阶段波动下降。由图5c可以看到,随着切削深度的增加,剪切能急剧上升,随后呈现轻微的波动并略向下。而摩擦能随着切深的增加在初始阶段急剧下降,随后平稳波动,并有略微上升。

在金属切削过程中,由式(1)和式(3)可知,随着切削速度的增加,剪切区的变形系数ξ逐渐减小,即剪切变形程度逐渐降低,剪应变也逐渐减小,剪切区产生热量降低,剪切能逐渐降低;随着进给量的增大,剪切区的变形系数ξ也逐渐减小,剪切变形程度降低,剪切区产生热量降低,剪切能也逐渐降低;随着切削深度的加大,剪切区的变形系数ξ逐渐增大,剪切变形程度增大,切削刃参与切削的长度增加,同时切削刃散热性能增强,切屑厚度变厚,带走热量增多,剪切能逐渐增加,随着切削深度的进一步增加,产生的切削热进一步增加,同时带走的热量也增加,形成相对平衡的状态,剪切能在一定范围内波动。

而随着切削速度的增大,切深抗力增大使得切削区的摩擦力增大,摩擦产生的热促使切削区温度升高,摩擦能增大,随着切削速度的进一步增大,切削区温度进一步升高,刀屑接触区材料软化,摩擦系数减小,摩擦力降低,切削温度降低,摩擦能逐渐降低;随着进给量的增大,切削面积增大使得摩擦力增大,切削温度升高,摩擦能逐渐增大,进给量进一步增大,切削区温度进一步升高,刀屑接触区材料软化,摩擦力降低,切削温度降低,摩擦能降低;随着切削深度的加大,切削刃参与切削的长度增加,同时切削刃散热性能增强,切屑厚度变厚,带走热量逐渐增多,切削区温度降低,摩擦能逐渐降低。

剪切能和摩擦能对金属切削过程有重要的影响,尤其在研究切削温度和切削力的过程中,在这里对剪切能和摩擦能的实验结果分别进行方差分析,用于评估切削参数对切削能影响的显著性。基于方差分析的结果,切削参数对切削能影响的F临界值均远小于F值,可知切削参数对剪切能和摩擦能的影响均十分显著;切削速度对剪切能的影响的P-value值为8.8386×10-8,进给量对剪切能的影响的P-value值为1.5756×10-5,切削深度对剪切能的影响的P-value值为1.6728×10-8,可以判断对剪切能影响最大的切削深度,其次是切削速度,最后是进给量;切削速度对摩擦能影响的P-value值为1.5736×10-8,进给量对摩擦能影响的P-value值为2.9455×10-7,切削深度对摩擦能的影响的P-value值为1.2181×10-3,可以判断对摩擦能影响最大的是切削速度,其次是进给量,最后是切削深度。

5 结论

本文主要关注新型硬质合金微坑车刀切削过程中切削参数对切削能的影响规律,结论如下:

切削速度、进给量和切削深度对剪切能和摩擦能的影响均十分显著;对剪切能影响最大是切削深度,其次是切削速度,最后是进给量;对摩擦能影响最大的切削速度,其次是进给量,最后是切削深度。

[1] 谢晋,罗敏捷,吴可可,等.CBN车刀前刀面微沟槽结构磨削及其对于干切削温度的影响[J].机械工程学报, 2014, 50(11):192.

[2]万珍平,邓文君,汤勇,等.双刃斜角切削中流屑角的变化规律[J].华南理工大学学报(自然科学版), 2008,36(8):83-87.

[3] 林琪,刘战强,黄威武.涂层硬质合金立铣刀切削 TC4 仿真研究[J].航空制造技术,2011(23/24):84-88.

[4] Wang B, Liu Z Q, Wan Y , et al. Proper selection of cutting parameters and cutting tool angle to lower the specific cutting energy during high speed machining of 7050-T7451 aluminum alloy[J].Journal of Cleaner Production,2016,129: 292-304.

[5] Ma J, Ge X, Chang S I, et al. Assessment of cutting energy consumption and energy efficiency in machining of 4140 steel[J]. International Journal of Advanced Manufacturing Technology,2014,74(9):1701-1708.

[6] Vincent A Balogun,Heng Gu,Paul T Mativenga.Improving the integrity of specific cutting energy coefficients for energy demand modelling[J].Engineering Manufacture,2015,229(12):2109-2117.

[7] kyildi H K A, Livatyali H. Effect of cutting energy on fatigue behavior of threaded specimens[J]. International Journal of Advanced Manufacturing Technology,2014,70(1):547-557.

[8] Rajesh K B. Optimization of cutting parameters for minimizing power consumption and maximizing tool life during machining of Alalloy SiC particle[J].Journal of Cleaner Production ,2013,39(1):242-254.

[9] 张幼桢.金属切削理论[M].北京:航空工业出版社,1988.

[10] 陈日曜.金属切削原理[M].北京:机械工业出版社,2002.

(编辑 李秀敏)

Experimental Study on the Effect of Cutting Parameters on Cutting Energy

ZHAN Gang1,3, HE Lin2,1,JIANG Hong-wan1,ZOU Zhong-fei1

(1.College of Mechanical Engineering,Guizhou University,Guiyang 550025,China;2. Guizhou Normal College, Guiyang 550018,China)

Most of the cutting energy is converted into cutting heat, which directly affects the cutting temperature. Therefore, it is important to study the influence of cutting parameters on cutting energy. In this paper, a new type of cemented carbide micro-turning tool cutting 304 stainless steel as an example, through theoretical calculation combined with cutting experiments to study the new carbide micro-pit turning tool in the cutting process cutting parameters on the cutting energy. The results show that the cutting depth has the greatest influence on the shear energy, followed by the cutting speed, and finally the feed rate. The cutting speed has the greatest effect on the friction energy, followed by the feed rate and finally the cutting depth.

cutting energy; shear energy; friction energy

1001-2265(2017)07-0146-03

10.13462/j.cnki.mmtamt.2017.07.035

2017-01-02;

2017-03-07

国家自然科学基金资助项目(51265005,51665007);教育部博士点基金(20125201110001)

占刚(1979—),男,湖北京山县人,贵州大学博士,副教授,研究方向为刀具创新设计研究,(E-mail)zhangangbmw@163.com;通讯作者:何林(1965—),男,四川盐亭县人,贵州大学教授,博士生导师,研究方向为刀具创新设计、摩擦与表面工程研究,(E-mail)helin6568@163.com。

TH140;TG506

A