数控割字机轮廓误差的预测补偿控制*

2017-07-31滕福林许有熊

滕福林,刘 娣,许有熊

(南京工程学院 自动化学院,南京 211167)

数控割字机轮廓误差的预测补偿控制*

滕福林,刘 娣,许有熊

(南京工程学院 自动化学院,南京 211167)

为降低高速高精度数控机床的加工轮廓误差,文章提出一种轮廓误差预测补偿方法,不仅在直线和曲线切割中进行轮廓半径误差补偿,还在尖角处进行刀半径补偿和位置跟踪误差补偿。以数控割字机为平台进行补偿方法验证,补偿后轮廓误差大幅度降低,充分证明该补偿方法对提高数控机床加工精度和加工效率的实用价值。

割字机;伺服系统;轮廓误差;补偿

0 引言

数控机床轮廓误差的成因除了机构误差、加工刀具偏心等机械原因外[1-2],主要是进给轴伺服系统的动态响应引起的误差。其中伺服系统引起的轮廓误差又包括两个因素:轮廓半径误差和时间延迟角度误差[3],其中轮廓半径误差降低了轮廓精度。特别是在高速高精度加工场合,伺服系统速度越高,引起的轮廓半径误差越大,这种轮廓半径误差补偿更显得重要。轮廓误差补偿技术的两个重点分别是误差估计和误差补偿[4]。

文献[5-6]通过多种两维曲线的轮廓误差模型,分析了轮廓误差的产生机理。文献[7]提出了基于距离函数的二阶轮廓误差估计方法,利用距离函数的二阶泰勒展开建立轮廓误差的估计公式。文献[8]中提出通过阻尼比和固有频率来近似计算轮廓误差,再通过对当前轨迹的法向进行补偿,并给出了仿真加工的实验结果。以上文献中,误差估计都是建立在数学模型基础上的复杂算法,误差补偿也都采用交叉耦合控制,算法相对比较复杂。文献[9-10]给出了一种X/Y轴位置跟踪误差与控制系统前向通道增益之间的近似线性关系,实用性较强。

本文以数控割字机[11]为研究背景和实验平台,在文献[10]提出的线性关系的基础上,根据所使用刀具的特殊性,充分利用伺服系统中实时位置跟踪误差与实时目标加工速度之间的近似线性关系,对加工过程的轮廓半径误差进行实时预测补偿,并对尖角处轮廓变形做刀半径和位置跟踪误差补偿,以期提高数控割字机的轮廓加工精度和加工效率。

1 伺服割字机轮廓误差分析

1.1 刀具半径引起的轮廓变形

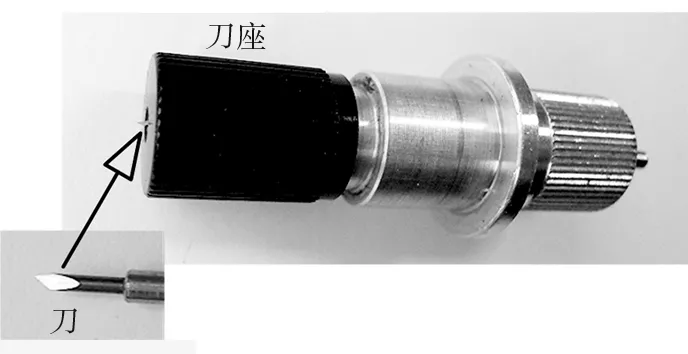

割字机上使用的刀具如图1所示,其中刀加工点(刀尖)与刀轴中心不在同一个轨迹上,它们的距离简称为刀半径r。割字机所使用的加工材质一般有不干胶、荧光纸、贴花、反光膜、铜板纸等。

图1 数控割字机使用的刻字刀

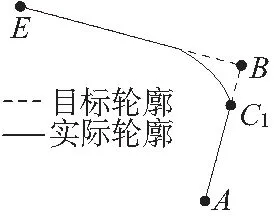

刻字刀在切割任意平滑曲线的时候,由于刀在刀座内360°灵活旋转,并且切割中在进给轴电机提供的驱动力下,刀座拖动刀尖按照曲线的切线方向移动,刀口在前,刀半径引起的轮廓切割半径误差可以忽略。但是当到达非平滑的、曲线轮廓发生拐点(或称尖角)的地方,曲线的切线方向发生了突变,由于刀半径r的存在,实际切割轮廓AC1E和目标轮廓ABE不重合,尖角特征丢失,代替为圆弧段拐角曲线,形成轮廓变形,如图2所示,其中C1B长度为刀半径r。这种变形在割字机中是不允许的。割字机控制系统必须采用一定算法减小甚至消除这种尖角轮廓变形。

图2 刀半径引起轮廓变形示意图

1.2 位置跟踪误差引起的轮廓半径误差

伺服系统由于高精度、高速度、低噪音等等优势,已经被广泛地应用在数控机床上。作者作为国内第一家,尝试将伺服系统成功应用在割字机进给轴上,鉴于成本考虑最终选用直流有刷电机伺服系统,实现位置闭环控制,位置闭环采用纯比例调节器和前馈复合控制策略。前馈控制虽然能大幅度降低伺服系统的位置跟踪误差,但是为了不产生抖动和振荡,一般只采用欠补偿控制,X/Y进给轴在切割过程中,位置跟踪误差是始终存在的,这由伺服控制的原理决定。

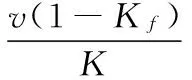

如果X/Y轴的编码器能在接入驱动器的同时也接入控制器,那么通过目标路径中当前位置点的坐标X/Y值,分别减去编码器反馈的当前实际位置坐标值,就可以得到X/Y的轴位置跟踪误差的实时值。而一般情况下,控制器是没有接入编码器信号,所以只能通过计算来近似得到X/Y轴位置跟踪误差的实时值。首先需要了解X/Y轴伺服系统所采用的控制策略。采用纯比例和前馈复合控制的位置伺服系统,在忽略电机转子上摩擦力的情况下,其定位过程中恒速段稳态位置跟踪误差的计算公式如式(1)所示。

(1)

式中,v:定位过程中恒速段速度,也就是使用者设定的当前割字机加工速度,为已知值,通过斜率k可计算到vx、vy;

Kf:位置前馈中速度前馈增益系数,包括Kxf、Kyf;

K:X/Y轴驱动系统的前向通道增益,也称为刚性值。如果割字机机构、传动、电机、控制算法已经确定,则K为已知值,包括Kx、Ky;

ε:定位过程中恒速段的稳态位置跟踪误差值,包括εx、εy。

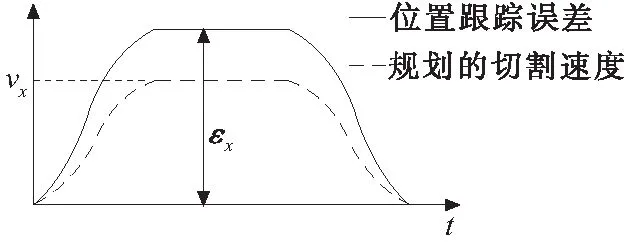

图3中位置跟踪误差曲线近似为梯形,根据X/Y伺服系统编码器实时反馈可以得到当前实际位置点,再计算任意位置点或时刻点上的瞬时位置跟踪误差值,如式(2)、式(3)所示。

(2)

(3)

lx、ly:尖角前,X/Y当前时刻下还未切割位置增量值;

Lx、Ly:尖角前,X/Y减速需要的总位置增量值。

根据X/Y轴的位置跟踪误差值,可计算轮廓半径误差为:

(4)

图3 伺服系统的位置跟踪误差示意图

2 轮廓半径误差补偿

2.1 直线段轮廓半径误差

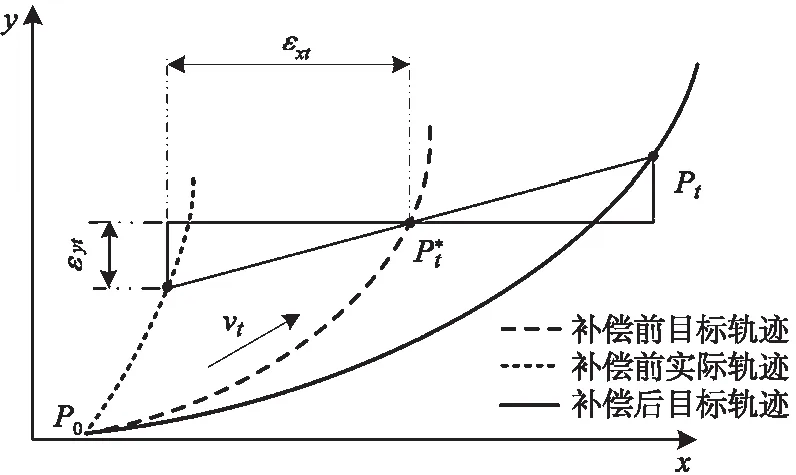

如果连续曲线中某一条线段的起点P0和终点P1均为尖角,则该线段需要进行一次完整的加减速过程,其轮廓误差补偿过程如图4所示。对于直线段,需要先判断X/Y的移动方向,再进行轮廓误差补偿。轮廓误差补偿的过程中将线段的加工过程再细分为若干条微线段,每次插补微线段时,根据预测的半径误差两个分量εxt、εyt进行轮廓误差补偿,目的达到补偿后实际加工轮廓与补偿前的目标轮廓重合。

图4 直线轮廓误差补偿示意图

2.2 曲线段轮廓半径误差补偿

使用在割字机设备中的电脑端轨迹规划软件,例如FLEXI、ARTCUT等,规划后描述任意图案的曲线类型有直线、圆弧、抛物线、B样条曲线。不管哪类曲线,都包含起点、终点,并且都是用微直线段来近似拟合的。每插补输出一条微直线段,进行一次轮廓误差预测补偿过程。任意曲线轮廓误差补偿示意图见图5。

图5 任意曲线轮廓误差补偿示意图

3 尖角判定及尖角轮廓误差补偿

预测补偿的前提是得到任意曲线的实时加工速度,从而近似计算实时位置跟踪误差,再进行补偿。所以在补偿前必须对任意曲线加工过程进行速度规划。定义曲线的切线方向速度为待规划的目标速度,尖角处目标速度定义为零。对于数控割字机,判断尖角点的条件,根据批量测试对比,采用如下两条后,加工效果最优:

(1)如果连续曲线中,某个微线段的长度值,大于电脑端软件定义的最小直线段长度值,则该微线段起点、终点均为尖角点。

(2)曲线中连续微线段之间的夹角小于170°,则该夹角处为尖角点。如果该夹角两个边的长度均小于电脑端软件定义的最小脉冲数值,则该夹角不作为尖角,以提高加工效率。

当确定了尖角点后,选择合适的加速度、减速度值,在两个尖角点间对各条微线段长度累加值进行加减速规划。规划到每个坐标点处的速度时,近似计算位置跟踪误差实时值,并进行半径误差补偿,得到补偿后的坐标点。所有补偿后的坐标点形成序列,进行精插补后输出X/Y轴的实时加工速度。

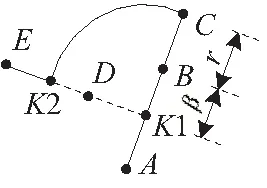

在进行加减速规划后,尖角点作为速度零点和曲线上轮廓拐点,需要做单独处理来减小轮廓变形。特殊处理包括:刀半径补偿、位置跟踪角度误差补偿、顺刀动作。

如图6中所示,原目标轮廓为ABE,在AB线段的前进方向上增加一个C点,并且使得BC线段长度等于r,补偿刀半径r,从而完整切割AB线段。为了也能完整切割BE线段,还需要在BE切割路径中间寻找一个D点,使得BD长度等于BC长度,均等于刀半径r。实际切割中,目标路径为ACDE,刀尖的实际路径为ABDE,增加D点的功能是完成刀在刀座内的旋转过程,调整好下一线段BE切割前的初始刀口方向,简称为顺刀过程。CD段取圆弧更有利于顺刀过程。

图6 伺服系统式割字机尖角补偿示意图

4 实验结果分析

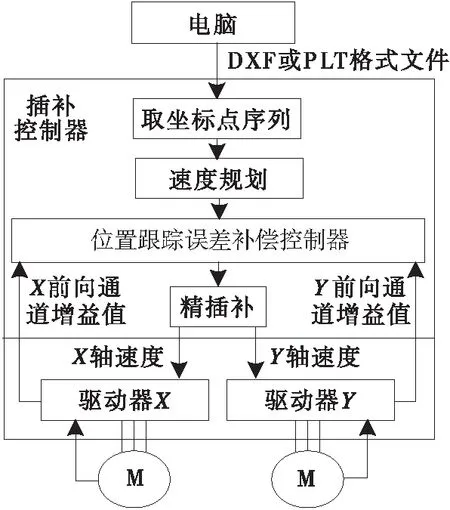

控制器采用的控制策略如图7所示。

图7 补偿后割字机控制系统示意图

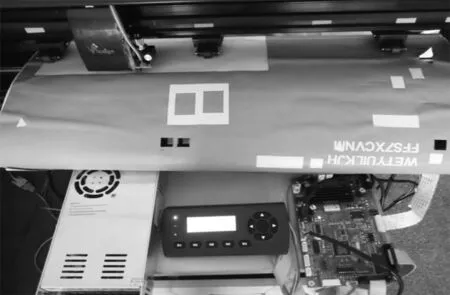

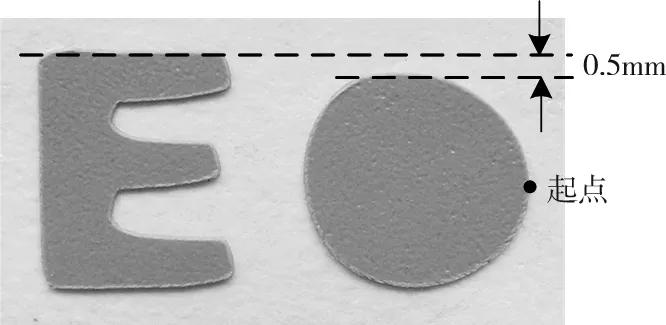

电脑端路径规划软件采用ARTCUT[12],切割刀采用45°刀头,在图8所示割字机样机上,增加轮廓误差预测补偿功能,逆时针切割得到补偿前后的切割效果,如图9所示。在该样机上,最大速度加工圆轮廓,X/Y轴的前向通道增益调节到相近,位置跟踪误差引起的半径误差约为0.5mm,为了让轮廓半径误差对轮廓变形的影响表现更为突出,选择5mm小字“E○”作为目标加工对象。

图8 实验平台

(a)补偿前

(b)补偿后

图9中,补偿前曲线加工轮廓半径误差较大,直线段拐角处圆弧化明显。补偿后,尖角特征明显,曲线半径误差基本被消除。

5 结论

大批量测试的实验结果表明,对采用伺服进给驱动的割字机等数控设备,在控制器中采用轮廓误差预测补偿方法,轮廓误差减小的效果明显,针对不同切割速度时补偿效果一致性强,说明该尖角补偿算法对高速高精度切割设备提高性能具有较好的借鉴价值。

当然这种轮廓半径误差预测补偿控制,仅仅只是开环控制,对伺服系统上受到的转矩干扰而引起的轮廓误差不具备补偿功能。该预测补偿方法适合于割字机等这种轻载、负载扰动小的场合。

[1] R L HECKER, GM FLORES, QXIE IRLHECKER, et al. SERVOCONTROL OF MACHINE-TOOLS: A REVIEW[J]. Latin American Applied Research,2008,38(1):85-94.

[2] 李敏,张李超,莫建华,等.一种数控加工二维轮廓的平滑处理技术[J].计算机集成制造系统,2011,17(12):2623-2628.

[3] 李宏胜,孙权,张建华,等.基于前馈控制的数控机床进给运动轮廓误差分析[J].组合机床与自动化加工技术,2010(2):9-15.

[4] 王丽梅,武志涛,孙宜标,等.直接驱动XY平台轮廓误差分许及法向交叉耦合控制[J].电机与控制学报,2010,14(9):63-68.

[5] 周江鹏.双轴伺服系统的轮廓误差估计和交叉耦合控制研究[M].哈尔滨:哈尔滨工业大学,2012.

[6] 孙建仁,胡赤兵,黄建龙.CNC机床伺服系统特性对轮廓误差的影响机理[J].机床与液压,2009,37(3):31-36.

[7] 赵欢,朱利民,丁汉.基于高精度轮廓误差估计的交叉耦合控制[J].机械工程学报,2014,50(3):158-164.

[8] 李学伟,赵万华,卢秉恒.轨迹误差建模的多轴联动机床轮廓误差补偿技术[J].西安交通大学学报,2012,46(3):47-52.

[9] 滕福林,胡育文,黄文新,等.交流伺服系统位置跟踪误差[J].南京航空航天大学学报,2008,40(6):815-819.

[10] 滕福林,李宏胜,温秀兰,等.数控机床轮廓误差的插补预测补偿控制研究[J].组合机床与自动化加工技术,2012(1):47-50.

[11] 佟鑫,陈言秋,王君.皮革裁切加工算法[J].计算机辅助设计与图形学学报,2005,17(7):1642-1646.

[12] 韩现龙.基于ARTCUT文字数控雕刻加工技术的研究[J].吉林化工学院学报,2009,26(1):75-78.

(编辑 李秀敏)

Research on Technology of Apex-point Compensation in Servo Cutting Plotter

TENG Fu-lin, LIU Di, XU You-xiong

(School of Automation,Nanjing Institute of Technology,Nanjing 211167,China)

To decrease the contour error in high performance machine, a novel forecast compensation method was proposed. In this method, contour radius error has to be compensated in line and curve cutting. Especially at aped-point, both cutter radius and position tracking have to be compensated. When the method was used in NC cutting plotter, contour error was decreased remarkably. Practical value of the method to improve cutting performance and efficiency, was proved by numerous experimental results.

cutting plotter; servo system; contour error; compensation

1001-2265(2017)07-0130-03

10.13462/j.cnki.mmtamt.2017.07.031

2016-09-08;

2016-11-07

国家自然科学基金项目(61503180) ;江苏省自然科学基金项目(BK2011689);江苏省自然科学青年基金项目(BK20130743)

滕福林(1978—),男,南京人,南京工程学院副教授,博士,研究方向为运动控制系统,(E-mail)tengfulin0920@163.com。

TH166;TG659

A