冷却方式对车削45钢结果影响的有限元分析

2017-07-31文怀兴马朝阳

文怀兴,马朝阳

(陕西科技大学 机电工程学院, 西安 710021)

冷却方式对车削45钢结果影响的有限元分析

文怀兴,马朝阳

(陕西科技大学 机电工程学院, 西安 710021)

为了研究不同的冷却方式对车削45钢的结果影响,利用专用的金属切削有限元分析软件AdvantEdge模拟二维车削加工过程。在仿真切屑的形成过程中,分析了常规冷却和高压冷却车削方式下对刀具的温度、应力以及形成的切屑大小的影响。仿真结果表明:采用高压冷却车削可以降低刀具切削刃的温度、等效应力和最大剪应力,不仅能够快速冷却,而且可以减少刀具的磨损;高压冷却车削还可使切屑易于折断,从而改善切屑的长度,有效的避免了加工过程中的缠屑现象。

AdvantEdge;二维车削;高压冷却;切屑形成

0 引言

随着机床技术和难加工材料的不断发展,在传统的冷却工艺中,用常规的浇注冷却加工难加工材料时刀具磨损严重,影响工件表面质量,生产效率低,因此人们逐渐开始应用较大的压力将冷却液喷射到加工区域。在采用高压冷却加工时,对刀具的温度和磨损、切屑的控制与分离等都能得到很大的改善[1-2]。用有限元分析技术对切削加工的过程模拟越来越广泛,而改善切削工艺的因素也比较多。张芳等人利用AdvantEdge有限元软件模拟二维车削过程中刀具涂层参数对刀具等效应力的影响,从而改善刀具的使用寿命[3]。曾林林等人利用AdvantEdge有限元软件分析切削刀片前角、刀尖圆弧半径对切削温度的影响,从而得到优化的刀片参数方案[4]。龙新延等人利用DEFORM有限元软件分析了刀具断屑槽的结构参数对切削过程的影响[5]。而本文主要考虑冷却方式对切削工艺的影响,利用AdvantEdge有限元软件模拟仿真了相同切削参数条件下常规冷却和高压冷却车削对刀具切削刃的性能和切屑控制的影响。

1 有限元分析模型的建立

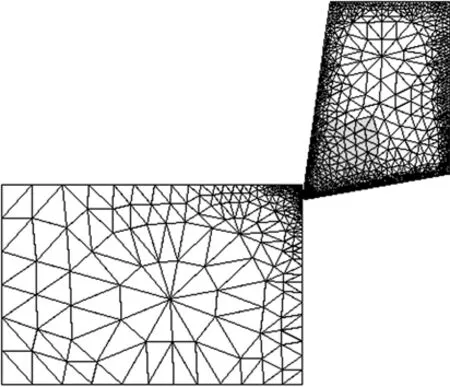

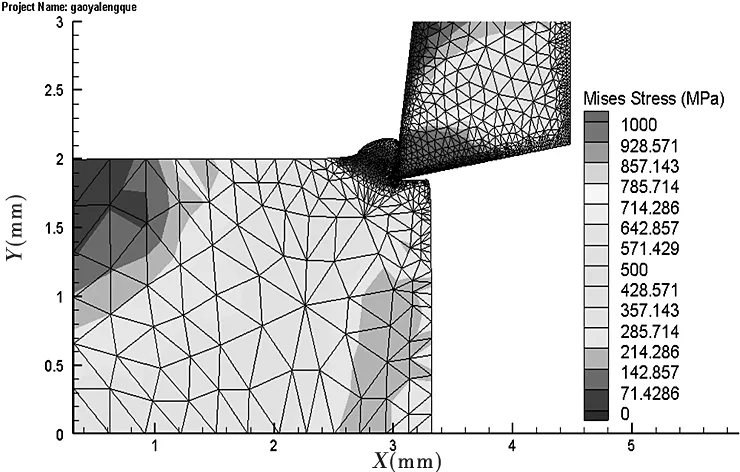

利用AdvantEdge的二维车削模块模拟切屑的形成过程,选取工件材料为45钢,取模型中工件长度为3 mm,高为2 mm。刀具材料为刀具库中的硬质合金刀具,采用的刀具前角为8°,后角10°,刀具的切削刃半径为0.02 mm。如图1所示为模型的网格划分,灰色部分代表选择的切削刃研究区域。AdvantEdge采用自适应网格划分技术,模型中刀具的网格划分的最大单元尺寸设为0.3 mm,最小单元尺寸设为0.03 mm,网格划分等级参数G设为0.4,G的大小决定了靠近切削刃部分由粗网格到细网格变化的快慢。

图1 仿真模型的网格划分

2 切削参数的设置

采用硬质合金车刀切削中碳钢,工件越硬切削速度应越小,所以切削速度设置为150 m/min。在工艺系统刚性允许的条件下,应尽可能选择较大的切削深度,所以切削深度设置为1 mm。由于45钢的强度和硬度都比较高,所以进给量应取较小值,进给量设置为0.15 mm/r[6-7]。仿真模型选择标准的Standard模式。

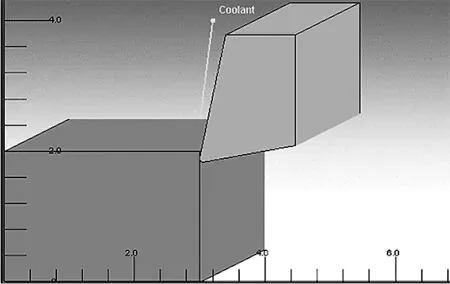

在冷却液参数设置中,取冷却液的密度为2800 kg/m3,对流系数为1.0×104W/(m2·K),初始温度设置为20℃。在常规的浇注冷却切削中,由于切屑-刀具-工件之间的紧密接触,所以切削液很难进入切削区域。因此在常规冷却设置中选择Excluded Tip Vicinity Coolant选项,表明靠近切削刃的区域因冷却液被阻挡而冷却不到。高压冷却则以较高的压力和足够的流量来喷射冷却液,在接触区域形成高能量的冲击楔,从而使得冷却液大量通过切削区域[8]。因此在高压冷却设置中选择Focused Coolant选项,勾选Model Pressure复选框,即可指定冷却液喷嘴的相关参数。如图2所示为模型中高压冷却液设置位置,喷嘴的坐标位置为X=3.2 mm,Y=4 mm,喷嘴的半径为R=1.5 mm,喷射角度为-97°,喷射速度为50 m/s。

图2 高压冷却液设置

3 有限元仿真结果分析

3.1 切屑的形成过程分析

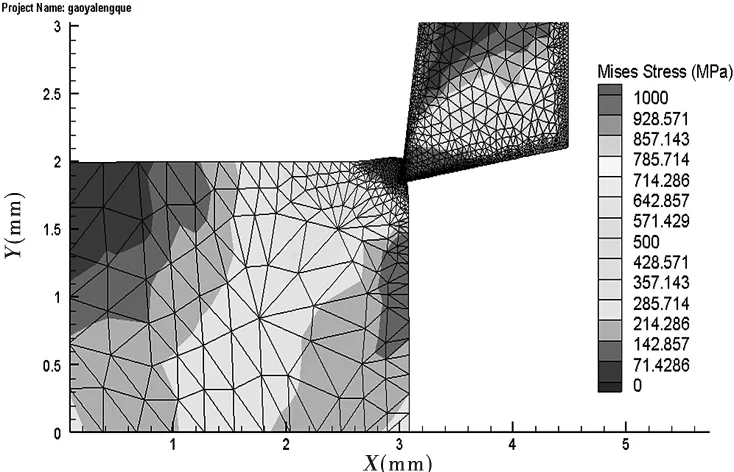

在切削加工中,切削层材料受到刀具前刀面的推挤作用,在较大的应力和较高的温度作用下而发生剪切滑移的变形过程[8-9]。如图3所示可将切削过程分为三个阶段:弹性变形阶段、塑性变形阶段、切屑形成阶段。工件材料在局部切削区域内发生大的变形,等效应力可分为三个变形区。在刀具的不断挤压下,产生的最大等效应力集中在刀尖部分,材料内部应力不断增大,当达到材料的屈服强度时将产生剪切滑移,此时的滑移区域为第一变形区。第一变形区主导着切屑的产生,当剪切滑移的材料在刀具的不断挤压下流出第一变形区域形成切屑时,剪切滑移将终止。切屑沿着刀具继续向上运动,在切屑底层区域产生第二变形区将导致切屑产生弯曲变形。切削过程中由于刀具的磨损而在刀尖刃口产生钝圆半径,从而导致不能完全去除多余材料,留下一薄层金属,在成形的金属表面上产生较大的残余应力,这部分区域为第三变形区将会影响已加工工件的表面质量。

(a)弹性变形阶段

(b)塑性变形阶段

(c)切屑形成阶段图3 切屑形成过程

3.2 不同的冷却方式对切削刃的影响

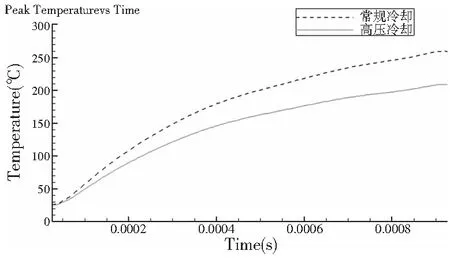

在切屑的形成过程中可以看出,刀具的受力部位主要集中在切削刃的前刀面上,所以在切削过程中刀具的切削刃区域将产生大量的切削热。如图4所示为常规冷却和高压冷却切削下刀具切削刃区域的温度曲线,由图中可以看出,刀具切削刃在接触工件之后温度从初始温度迅速升高而产生大量切削热,这是因为当刀具接触工件之后,工件的塑性变形和刀具与切屑之间的摩擦不断积累,尤其是切削刃处温度不断升高。而在高压冷却切削条件下,其温度值明显低于常规冷却方式切削。这主要是因为刀具及切屑的阻碍作用使得常规浇注的冷却液只有很少一部分随着相对的摩擦表面被带入接触区,冷却效果不佳。而高压冷却具有较高的压力,能冲击切削刃与切屑的接触区使得大量冷却液进入切削区域从而带走热量。

图4 切削刃温度曲线

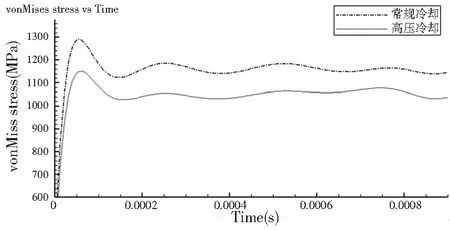

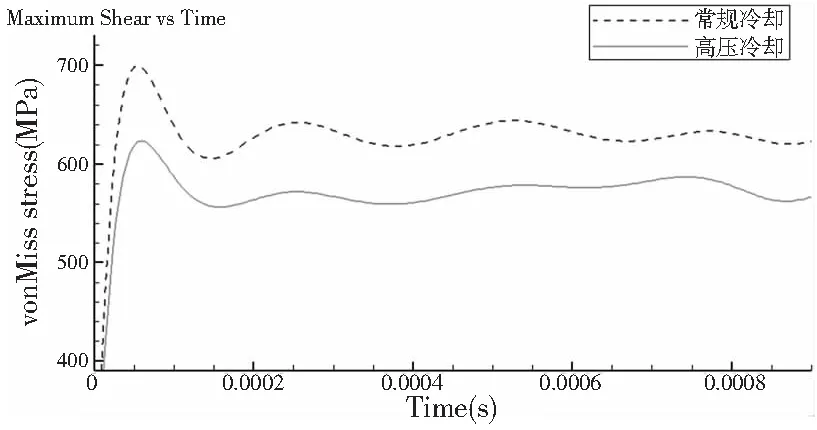

当采用高压冷却方式时,由图4可知其刀具切削刃的冷却更加有效。如图5和图6所示为常规冷却和高压冷却方式下切削刃的等效应力和最大剪应力。由图中可以看出,等效应力和最大剪应力随着切削的过程而到达峰值,然后趋于稳定的值。但与常规冷却方式相比,高压冷却方式下的等效应力和最大剪应力都低于常规冷却方式,这是因为采用高压冷却切削不仅可以快速冷却润滑,而且可以减少刀具与切屑之间的摩擦,从而有效的减少热磨损和机械磨损。等效应力和最大剪应力越小刀具的磨损也就越小,可以延长刀具的使用寿命。

图5 切削刃等效应力曲线

图6 切削刃最大剪应力曲线

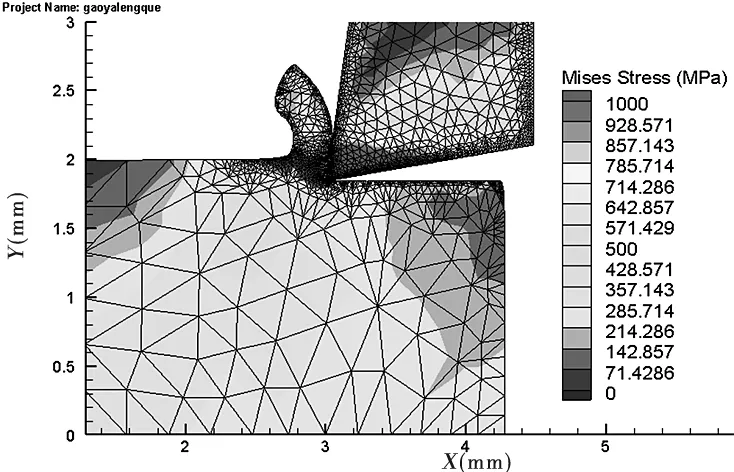

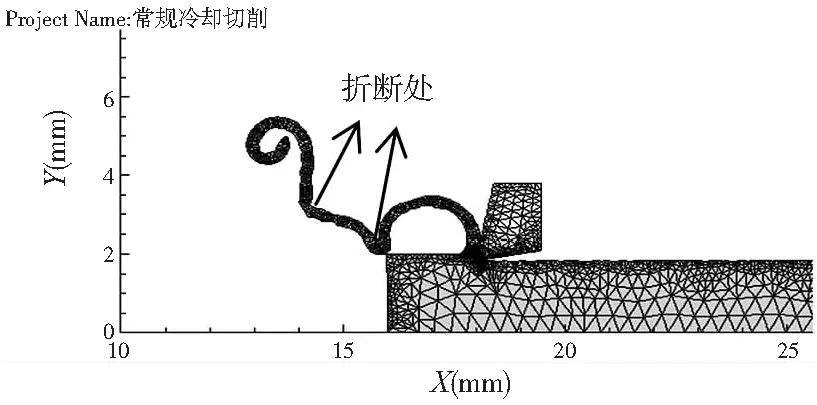

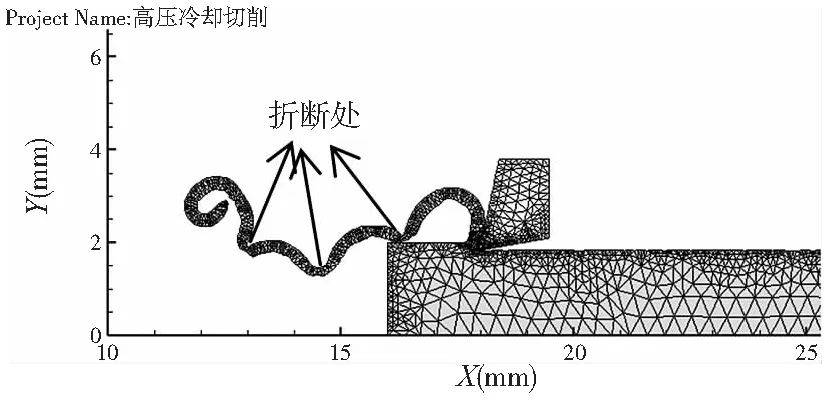

3.3 不同的冷却方式对断屑的影响

高压冷却切削不仅能够明显降低温度,减少刀具磨损,而且还能有效断屑排屑。如图7所示为常规冷却和高压冷却条件下车削相同长度的工件对断屑的影响,由图中可以看出,当采用高压冷却车削时所产生切屑的折断处比常规冷却车削的要多,这是因为高压冷却车削时冷却液的喷射压力非常大,具有强的冲击能力,可以直接作用于前刀面和切屑的接触区域,在切屑和刀片之间形成液压楔能够减少积屑瘤的形成。切屑上的温度也会因为冷却的作用突然降低,从而降低了切屑的延展性,使得切屑更加容易折断,甚至有可能使其强行断裂,从而获得较短的切屑。从文献[10]的实验结果中可以看出采用常规冷却时切屑主要是较长的螺旋切屑,在切削过程中极易缠绕在工件和刀具上,不利于断屑排出。而高压冷却切削容易断屑,产生的切屑较短,当增大冷却液的压力车削高强度钢时,所产生的切屑形状越短越碎。与仿真结果相对比,更加说明了高压冷却车削可以改善断屑情况,有利于避免加工过程中的缠屑现象,减少了人工停机处理缠屑的时间,提高了生产效率。

(a)常规冷却方式对断屑的影响

(b)高压冷却方式对断屑的影响图7 不同冷却方式对断屑的影响

4 总结

本文使用AdvantEdge有限元仿真软件模拟二维车削加工过程,在不同的冷却方式下分析了切屑的形成过程。与常规冷却方式相比,高压冷却可有效降低切削区域及刀具切削刃的温度,迅速带走大量的切削热,实现快速冷却;高压冷却可以减少了刀具的磨损,延长刀具的使用寿命;高压冷却加工使得切屑易于折断,从而产生较短的切屑,避免了加工过程中的缠屑现象。

[1] 胡增荣,李俊杰,孙义林,等.高压冷却技术在航空高温合金薄壁零件加工中的应用[J]. 精密制造与自动化,2016(2):5-6.

[2] 冼健.高压冷却技术在现代加工领域的优势[J]. 黑龙江科技信息,2013(22):103.

[3] 张芳,周利平,江辉.基于AdvantEdge的硬质合金刀具涂层参数化分析[J]. 煤矿机械,2014,35(2):96-98.

[4] 曾林林,周利平,张敬志.基于AdvantEdge FEM的车刀参数优化试验研究[J].工具技术,2008,42(1) : 70-73.

[5] 龙新延,熊计,毕泗庆.刀具槽型结构对切削过程影响的仿真研究[J].工具技术,2015,49(12): 49-52.

[6] 曾林林,周利平,刘小莹,等.基于AdvantEdge FEM的阀体镗削精加工过程仿真分析[J].组合机床与自动化加工技术,2014(5):143-147.

[7] 陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,1996.

[8] 宿崇,侯俊铭,朱立达,等. 基于LS-DYNA的金属切削加工有限元分析[J].东北大学学报(自然科学版),2008,29(9):1334-1337.

[9] 周现柳,华中平,李婷.基于ANSYS/LS-DYNA的金属切削技术研究[J].软件导刊,2012,11(3):90-91.

[10] 郑永纯.难加工材料高压冷却切削性能及试验研究[D].哈尔滨:哈尔滨理工大学,2015.

(编辑 李秀敏)

Finite Element Analysis of the Impact of the Results of Turning 45 Steel in Cooling Mode

WEN Huai-xing,MA Chao-yang

(School of Mechanical Engineering,Shaanxi University of Science & Technology, Xi’an 710021, China)

In order to study the impact of the results of turning 45 steel in different cooling methods,The two-dimensional turning process is simulated with AdvantEdge, which is a special finite element analysis software for metal cutting,In the simulation of the chip formation, analysis the impact of tool temperature、stress and chip size in the conventional cooling and high pressure cooling turning mode.Shown the simulation results,the use of high-pressure cooling can reduce the temperature,equivalent stress and maximum shear stress of cutting edge of the tool, not only to rapid tool cooling, but also reduce tool wear;High-pressure cooling turning can also make the chip easily broken, thus improving chip length,effectively avoid the phenomenon of the chip winding in the process.

AdvantEdge;two-dimensional turning;high pressure cooling;chip formation

1001-2265(2017)07-0089-03

10.13462/j.cnki.mmtamt.2017.07.021

2017-01-24;

2017-02-27

文怀兴(1957—),男,陕西武功人,陕西科技大学教授,博士生导师,博士,研究方向为数字化产品设计与制造、先进制造技术、机电一体化设备与控制、数控技术以及成型工艺,(E-mail)wenhx@sust.edu.cn;通讯作者:马朝阳(1991—),男,河南南阳人,陕西科技大学硕士研究生,研究方向为机械工程,(E-mail)994860452@qq.com。

TH122;TG506

A