基于SFS的三维粗糙度特征提取*

2017-07-31闵莉,李典,董帅

闵 莉,李 典,董 帅

(沈阳建筑大学 机械工程学院,沈阳 110168)

基于SFS的三维粗糙度特征提取*

闵 莉,李 典,董 帅

(沈阳建筑大学 机械工程学院,沈阳 110168)

为了更准确地表征粗糙度,实现对表面粗糙度的三维检测,基于计算机视觉理论,运用明暗恢复形状(SFS)方法,以端铣工件表面图像的灰度值E(x,y)为输入量,对应的表面高度值z(x,y)为期望输出,构建了三维重建模型,实现了对端铣工件表面微观形貌的三维重建。运用最小二乘法原理确立最小二乘基准面,结合三维重建模型所求得的端铣工件表面三维形貌高度值,得到表面粗糙度三维特征参数的计算公式,提取出了4个能够表征表面粗糙度的三维特征参数。通过对所求得实验数据的研究,分析得出工件表面粗糙度三维特征参数与粗糙度Ra之间的关系曲线。实验结果表明,该方法可以有效地评估铣削表面粗糙度。

SFS;三维重建;表面粗糙度;三维特征提取

0 引言

在机械加工过程中,加工工件表面上一系列微小间距的峰谷所形成的微观几何形状误差称为工件的表面粗糙度[1]。目前在工业领域,粗糙度检测仍以二维检测占主导,但是二维检测方法所获得的图像信息量有限,会丢失大量有价值的图像信息[2-4],因此,二维检测方法受自身局限性不能全面表征粗糙度信息。

从明暗恢复形状方法可以从全局出发对图像表面的微观形貌进行三维重建[5-6],获取更多的表面粗糙度信息,在最大程度上弥补表面粗糙度二维检测的不足,更加完整地、精确地表征表面粗糙度的特性。图像表面的三维重建可以对表面粗糙度实现在线无损三维检测[7-8],受到越来越多的关注。

本文提出了一种基于多幅图像的SFS算法来进行三维粗糙度检测,避免了由单幅图像造成反射图方程呈现病态性的发生,来实现表面粗糙度的在线无损检测。通过对图像微观表面的三维重建,能够获取更多有价值的三维图像信息,弥补了二维检测自身局限性的不足。提取出4个表面粗糙度的三维特征参数,基于研究和分析该三维特征参数,确立了其与表面粗糙度Ra的关系。试验结果证明了该方法的准确性,实现了工件表面粗糙度的测量,为铣削工件微观表面三维重建及三维参数研究奠定良好基础。

1 工件表面图像的三维重建

为了更好的获取图像表面所包含的三维信息,提取出研究所需的三维特征参数,需要对二维表面图像进行三维重建[9]。

1.1 图像反射图方程

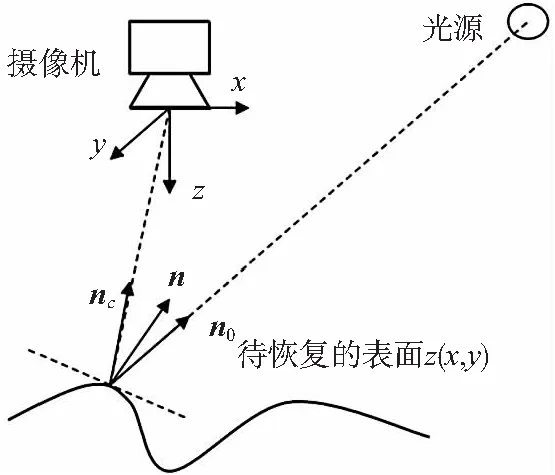

假设图像在xy平面内,摄像机垂直于图像平面与z轴重合。摄像机成像模型如图1所示。

图1 摄像机成像模型

由正交投影成像理论可知,图像反射图方程E(x,y)=R(p(x,y),q(x,y))就是SFS所要求解的问题。物体表面高度表示为z(x,y),则图像表面法向量可表示为:

n=[p(x,y),q(x,y),-1]T

(1)

其中,

(2)

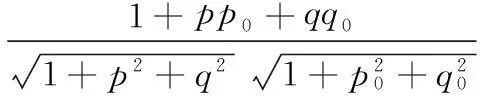

那么,光源入射方向向量n0=[p0,q0,-1]T,摄像机方向向量nc=[pc,qc,-1]T。对于朗伯体反射模型图像满足下面反射图方程为[10]:

(3)

其中,E(x,y)为图像在像素点(x,y)的照度,也是归一化灰度图像;R(p,q)为对应物体表面法向量方向(p,q)的反射图;p=zx,q=zy;p0,q0为光源入射方向。

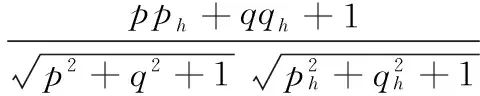

定义镜面反射方向为光源和摄像机的中垂线方向,其方向向量为[(p0+pc)/2,(q0+qc)/2,-1]T,方便起见,将其记为[ph,qh,-1]T。含有镜面反射模型的反射图方程为[11]:

(4)

其中,K∈Z+,是镜面反射指数因子,这里K=5。

1.2 表面梯度向量的求解

求解表面梯度向量的思想是,固定好摄像机的位置,在不同光源下采集三幅图像,提取该图像像素点的灰度值,唯一能够确定的梯度向量可以通过联立图像中各个像素点所建立的三个图像反射图方程求解得到。

假设采集得到的图像大小为m×n,对应的x坐标i∈[1,m],对应的y坐标j∈[1,n]。E1(i,j),E2(i,j),E3(i,j)分别表示在不同光源方向的三幅数字图像在像素点(i,j)所对应的归一化灰度数值。设三幅图像在采集时的光源方向向量分别是[p1,q1,-1]T,[p2,q2,-1]T,[p3,q3,-1]T,对应的镜面反射方向向量分别是[ph1,qh1,-1]T,[ph2,qh2,-1]T,[ph3,qh3,-1]T,相应的反射图方程为:

(5)

由式(5)可以得到:

(6)

其中,

(7)

求解式(7)可以得到三维表面的梯度向量[p(i,j),q(i,j),-1]T。

1.3 图像表面三维高度重建算法

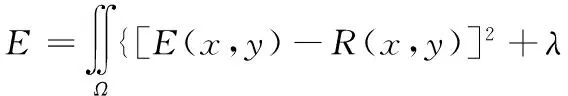

图像表面三维高度可以通过表面梯度向量经过积分求解得到,或者通过求解含有一定约束条件的泛函极值得到,这两者是等价的。本文采用后者。式(3)是一个病态方程得不出唯一解。将p(x,y),q(x,y)和z(x,y)都看作是独立泛函,设含有正则化约束条件的目标函数E为:

(8)

令

F=[E(x,y)-R(x,y)]2+λ[(p-zx)2+(q-zy)2]

(9)

由変分原理可得E取极小值时的Eulor-Poision方程为:

(10)

即

zxx+zyy=px+qy

(11)

根据离散差分近似微分方法,有:

(12)

设图像像素为单位距离(h=1),可以得到:

(13)

由此得到图像表面高度的迭代计算公式为:

(14)

其中,k=1,2,…,N,是迭代计算次数。

2 工件表面的三维重建图像

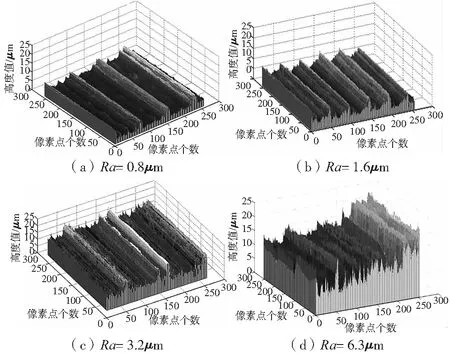

应用本文算法对表面图像的微观形貌进行三维重建。重建图像如图2所示。重建结果的好坏将直接影响三维评定的正确与否。为了能够更好地检验重建效果,提取重建表面中垂直纹理方向的二维轮廓曲线,与经轮廓仪测得的轮廓曲线进行对比,对比结果如图3所示。

图2 端铣表面三维重建图像

图3 重建表面轮廓与测量轮廓对比图

通过图2中重建后的三维图像可以看出,重建表面具有清晰的轮廓,图像表面的峰谷和纹理信息能够基本恢复,并且符合图像表面三维形貌特征,达到重建预期效果。为了能够更好地检验重建效果,提取出重建三维图像表面中垂直纹理方向的二维轮廓曲线,将该二维轮廓曲线与经轮廓仪所测得的轮廓曲线进行比较,由图3可以看出,两者的走向基本保持一致。虽然重建三维图像的轮廓曲线与经轮廓仪测量得到轮廓曲线走势大体相似,但是细节上由于受到二次反射、互反射和噪声等干扰的影响存在区别。其次,在相同的加工条件下表面粗糙值越大其表面轮廓细节恢复能力越差,主要是因为随着表面粗糙值的加大加剧了表面的散射和互反现象,导致获取表面质量降低,进而影响了重建精度。

3 表面粗糙度三维特征提取

表面粗糙度二维评定的自身局限性会丢失大量有价值的图片信息,因此不能从整体上准确表征表面微观形貌。三维参数能够从图像表面获取更多有价值的信息从而可以最大限度的全面准确表征图像表面形貌。

3.1 表面粗糙度三维评定基准面原理

评定三维表面形貌,运用最小二乘法原理来对被测量表面的一个多项式函数进行求其偏导数,从而得到该多项式函数的具体表达式,由此表达式建立所需的最小二乘中位面,该中位面即为评定表面粗糙度三维特征参数的基准面。

3.2 建立最小二乘基准面

设评定表面最小二乘基准面方程为:

f(xi,yj)=a+bxi+cyj

(15)

拟合误差平方和为:

(16)

令

(17)

在式(16)中分别对a、b和c求其偏导数且令该偏导数等于0,进而得到拟合误差平方和的最小值。评定表面基准线方程中系数a、b、c的计算公式分别为:

(18)

系数a、b、c值的确立使得基准线方程由开始的抽象函数变成一个具体函数,根据已给表面的各个测量坐标就可得到具体的最小二乘基准面f(xi,yj)。由此,可以求解出表面高度与基准面的距离为:

η(xi,yj)=z(xi,yj)-f(xi,yj)

(19)

3.3 表面粗糙度三维特征参数提取

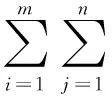

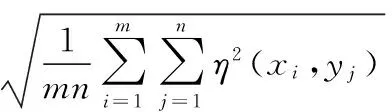

现阶段表面粗糙度的三维特征参数有很多,针对本文已运用的明暗恢复形状算法,选取出4个具有代表性的表面粗糙度的三维特征参数。所选参数计算公式如下:

(1)表面算术平均偏差

(20)

表面算术平均偏差是用集中趋势作为主要的测度值,在评定区域对粗糙度进行整体评定,由平面评定参数Ra转化而来,用来反映表面粗糙度高度信息的算术平均值。

(2)表面均方根偏差

(21)

表面均方根偏差表示轮廓偏离基准面的程度,旨在进行样本标准偏差的统计。

(3)表面高度分布偏斜度

(22)

表面高度分布偏斜度反映所选表面实际表面高度相对于基准面的对称程度。

(4)表面高度分布陡峭度

(23)

表面高度分布陡峭度用来度量实际表面高度分布的峰度以及陡度。

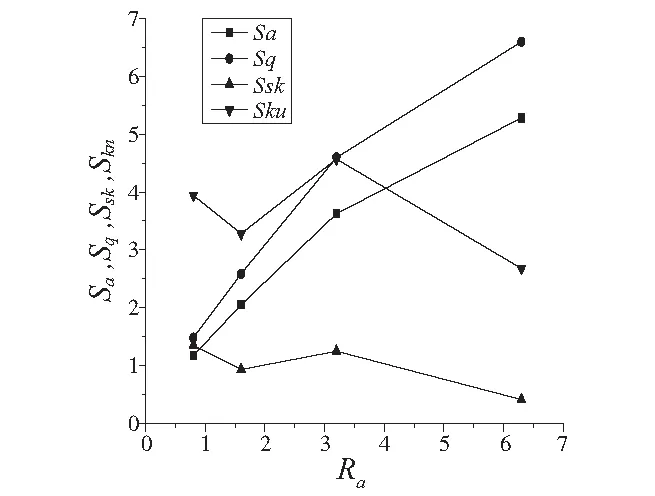

通过对提取三维特征参数集分析,端铣加工表面的4个粗糙度三维特征参数随粗糙度Ra的变化曲线关系如图4所示。

图4 粗糙度三维特征参数随Ra变化曲线图

图4中四条折线中的转折点代表Ra=0.8μm,Ra=1.6μm,Ra=3.2μm和Ra=6.3μm等4个不同粗糙度等级所对应的三维特征参数Sa,Sq,Ssk和Sku的值。通过对提取三维特征参数的实验数据以及图4的分析,可以看出,在Ra∈[0.8,6.3]这个范围中,对于Sa和Sq,随着Ra的增加呈单调增加趋势,即每个Sa的值对应一个Ra的值,每个Sq的值对应一个Ra的值。但是对于Ssk和Sku,当Ra∈[0.8,1.6]时,Ssk和Sku随Ra的增大单调递减;当Ra∈[1.6,3.2]时,Ssk和Sku随Ra的增大单调增加;当Ra∈[3.2,6.3]时,Ssk和Sku随Ra的增大单调递减。因此,对于部分Ssk和Sku值,就会出现一个Ssk的值所对应Ra的值不止一个,一个Sku的值所对应Ra的值也不止一个的情况,不能确定具体的粗糙度。这样的Ssk值和Sku值不能够准确的确定粗糙度等级,因此,Ssk和Sku都不是理想的三维粗糙度评价参数。

Sa和Sq对Ra曲线图的走势相近,而Sq在反映轮廓形状特性和轮廓高度方面优于Sa,是一个较理想的三维粗糙度评价参数。通过测得的数据及绘出的曲线图可以看出,所有实验样本的Sq值较之Sa值和对应的Ra值具有更好的线性关系,所以首先考虑选取Sq作为表面粗糙度三维评价的一个幅度参数。

4 结论

本文选取端铣加工为研究对象,运用明暗恢复形状方法构建了恢复工件表面微观形貌的三维重建模型,在此基础上实现了对Ra=0.8μm,Ra=1.6μm,Ra=3.2μm和Ra=6.3μm等4个不同粗糙度等级的端铣工件表面的三维重建。由恢复形貌以后的三维图像可以看出,重建工件表面峰、谷的轮廓非常清晰,能够正确反映出重建工件表面的基本形貌特征,符合重建预期效果,验证了所提出表面图像三维重建算法的可行性。

运用最小二乘法原理确立求解表面粗糙度三维特征参数所需的最小二乘基准面,进而得到表面粗糙度三维特征参数的计算方法。提取出了4个不同的表征表面粗糙度的三维特征参数,通过对所求得实验数据的研究,分析得出表面工件粗糙度三维特征参数与粗糙度Ra之间的关系曲线。表面粗糙度三维特征参数的提取,避免了运用神经网络算法对三维特征参数进行预测的复杂过程,可以更加准确地表征表面粗糙度特性,为表面粗糙度的三维测量奠定了良好基础。

[1] 赵磊, 李大勇, 卢男. 铸造表面粗糙度评价标准及检测方法评述[J]. 铸造, 2014, 63(4): 322-327.

[2] 张宁, 杨磊. 基于 Phong 模型的多幅图像 SFS 算法研究[J]. 计算机技术与发展, 2013, 23(1): 9-12.

[3] 张宝磊, 熊艺文, 王为庆,等. 高速铣削TC4表面粗糙度预测模型研究[J]. 组合机床与自动化加工技术, 2015(3):108-110.

[4] Yang Y C, Gao X D. Study of 3D Reconstruction of Laser Welding Pool Surface Based on Shape from Shading[J]. Applied Mechanics and Materials, 2012, 201: 344-347.

[5] Bikonis K, Moszynski M, Lubniewski Z. Application of Shape From Shading Technique for Side Scan Sonar Images[J]. Polish Maritime Research, 2013, 20(3): 39-44.

[6] 刘坤良, 黄金明. 多轮廓线的三维形体重构技术研究与实现[J]. 计算机工程与科学, 2015, 37(1): 133-138.

[7] 林海波, 潘万贵. 基于变权重最小二乘法图像边缘特征提取算法的研究及应用[J]. 组合机床与自动化加工技术, 2015(6):118-120.

[8] Zhu Z S, Su A, Liu H B, et al. Vision navigation for aircrafts based on 3D reconstruction from real-time image sequences[J]. Science China Technological Sciences, 2015,58(7): 1196-1208.

[9] 张浩鹏, 魏全茂, 张威, 等. 基于序列图像的空间目标三维重建[J]. 北京航空航天大学学报, 2016 ,42(2): 273-279.

[10] 陈苏婷, 胡海锋, 张闯. 基于激光散斑成像的零件表面粗糙度建模[J]. 物理学报, 2015, 64(23):105-113.

[11] 朱耀麟, 刘雅琪, 杨宇峤. 基于单幅图片的唐代服饰三维重建[J]. 西北大学学报: 自然科学版, 2015, 45(3): 379-383.

(编辑 李秀敏)

3D Surface Roughness Feature Extract Based on SFS Method

MIN Li, LI Dian, DONG Shuai

(School of Mechanical Engineering, Shenyang Jianzhu University, Shenyang 110168, China)

In order to characterize the roughness more accurately, the three-dimensional (3D) measurement of surface roughness is realized. The 3D milling surface was reconstructed from single gray level image by using the shape from shading (SFS) method based on computer vision theory. It can recover the surface functionz(x,y) from the brightness imageE(x,y) by inverting the image irradiance equation, and then the 3D reconstruction mode was established. By using the least squares method, we established the least-square plane to calculate the 3D roughness evaluation parameters. We extracted four 3D roughness evaluation parameters to analysis the relationship between the parameters and the roughnessRa. Experiments show that this method can evaluate milling surface roughness effectively.

SFS; 3D reconstruction; surface roughness; 3D feature extraction

1001-2265(2017)07-0082-04

10.13462/j.cnki.mmtamt.2017.07.019

2016-09-07;

2016-10-16

辽宁省自然科学基金项目(201602622);辽宁省教育厅科学研究项目(L2015447);沈阳建筑大学重点实验室开放基金资助项目(SJSC-2015-11);沈阳建筑大学学科涵育计划(XKHY2-37)

闵莉(1974—),女,沈阳人,沈阳建筑大学副教授,博士,研究方向为机器视觉与模式识别,(E-mail) mlsia@126.com;通讯作者:李典(1989—),男,河南滑县人,沈阳建筑大学硕士研究生,研究方向为机器视觉与模式识别,(E-mail) 1759889945@qq.com。

TH122;TG506

A