柔性自动化生产线设备动态负荷率分析及优化*

2017-07-31尹建定

陆 远,尹建定

(南昌大学 机电工程学院,南昌 330031)

柔性自动化生产线设备动态负荷率分析及优化*

陆 远,尹建定

(南昌大学 机电工程学院,南昌 330031)

生产制造的高效性、灵活性以及缩短生产投产的准备时间等是柔性化自动生产的特性。为了适应柔性自动化生产的特点,解决瓶颈设备负荷率过高并使设备负载均衡的问题,提出了一种面向柔性自动化生产线的设备动态负荷率的分析方法。在构建关键设备负荷率的模型基础上,给出了设备的动态负荷率的评估方法。在生产任务数据动态性的基础上以及小批量和多品种的生产模式下,通过结合蚁群遗传混合算法,优化了设备的利用率,同时降低了瓶颈设备的负载,使生产线各设备负载均衡,通过与实际生产情况相对比,验证了该分析方法的实用性和有效性。

设备动态负荷率;瓶颈负荷;蚁群遗传混合算法

0 引言

柔性自动化生产线设备动态负荷率分析及优化对现代制造企业能否按时完成企业生产任务是具有相当重要的作用,同时也为生产排产者制定相应的生产任务提供相应的参考依据。

设备动态负荷率是指企业动态的生产环境下设备的负荷率,实时了解设备的动态负荷率,有利于降低瓶颈设备的负载,从而使车间各设备之间负载均衡,关于如何制定生产排产的计划和降低瓶颈设备的负载,国内外许多学者做过一定的研究,文献[1]针对多品种小批量生产模式进行了动态排产研究,文献[2]提出了混流柔性生产线排产优化,文献[3]提出了离散型的制造企业基于设备的生产排产优化研究,Chen[4]针对车间的静态生产排产的环境下建立了相应混合整数规划模型,KJ Chen[5]对于在动态环境下的排产及优化问题,构建了混合整数规划模型。上述研究分析了车间设备的负载详情,能够有效的降低设备的负载,但还存在一些不足,如上述采用的整数规划模型很难涵盖复杂多变的生产调度中的所有因素,同时还存在计算困难和求解空间大等问题;而上述采用启发式调度规则容易陷入局部最优,很难得到全局最优解;同时由于其模型的复杂性以及计算困难的特点,当插入加急生产任务时,不能保证在有限的时间内求得最优解。

由于目前国内外对设备负载均衡的研究尚浅,本文根据实际情况以国内某数控技术有限公司的数字化车间的每年生产任务为例,将数字化车间每年的生产任务逐步分解,并构建相应的设备负荷模型,针对其负荷模型,采用相应的动态评估算法,并与实时反馈机制相结合,动态评估设备负荷能力;其次,通过设备负荷模型与设备动态评估算法以及反馈机制相结合,能够有限地降低瓶颈设备的负荷率;同时人工智能方法能通过不同的解空间搜索策略在有效的时间内求得满意解。以上三点体现了本文研究的先进性和必要性。

1 动态负荷率模型

1.1 设备动态负荷率

设备的负荷率可分为设备的静态负荷率和动态负荷率,通过对企业的生产任务计划分析,可计算出柔性自动化生产线设备的年度静态负荷率,公式(1)表示设备年度静态负荷率的计算方式。

WK=(HA+HB)/(H·T·D) 1≤K≤L

(1)

其中,HA用于表示机器K的所有准备工时,HB用于表示机器K的所有加工工时,H表示车间每班次的作业工时,T用于表示车间每天的生产班次数量,D用于表示企业一年的工作日总数,WK表示机器K的年度静态负荷率。通过对企业一年的生产计划进行一步一步分解,可将企业每年的生产计划分解成每个季度的生产计划,每一周的生产计划和每一天的生产计划等,企业根据各自需求可以计算出不同层次的设备动态负荷率。

设备动态负荷率是指柔性自动化生产线设备为适应复杂的生产环境而实时地计算设备加工的负荷率,因此设备动态负荷率的分析在柔性自动化生产过程中起到重要的作用。首先,通过对设备动态负荷率的分析,能够清晰地了解柔性自动化生产线的生产情况;其次,通过对设备动态负荷率的分析,能够持续不断地了解生产过程中的影响因子;再次,在建立关键设备负荷率模型的情况下,通过对其分析,可降低部分关键设备的负荷,优化其利用率。

1.2 模型构建

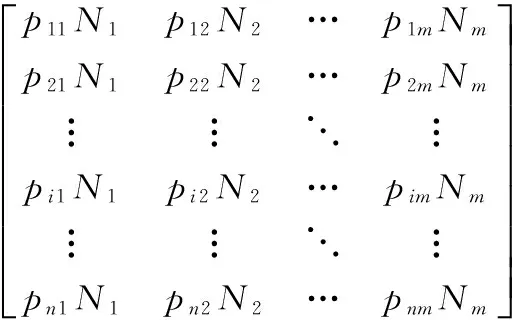

在有限资源的生产环境下,以设备负荷为考虑因子,构建瓶颈设备负荷率。已知某企业一年的生产任务计划用集合P表示,P={P1,P2,…,Pi,…,Pn|n∈N*},其中Pi表示该企业生产任务计划中第i种产品,所以产品的生产数量用集合C表示,即C={C1,C2,…Ci…,Cn|n∈N*},其中Ci表示Pi产品的年生产量,年度生产任务P分a批次投产,每次投产的数量都不一样,具体投产情况可以用矩阵(2)和公式(3)表示:

Ci=A1i+A2i+…+Aji+…+Aai1≤i≤n

(2)

(3)

矩阵(3)中的第i行表示第i批产品的投产详情,Aji表示企业的第j批投产Pi的数目。通过对产品的BOM工艺信息进行分析,最终可将产品集P分解成工件集N,矩阵(4)表示产品集P的分解情况。

(4)

矩阵(4)中的第i行表示产品Pi分解成工件集N={N1,N2,N3,…,Nm│m∈N*},pim表示Pi分解成工件集中的Nm的数目,所以企业的生产任务最终可以转换成企业对工件集N的生产,其中每个工件由若干道工序组成,用Ohj表示工件h的第j道工序,每个工序可在机器集合W={W1,W1,…,WL}中的若干台机器上加工,由于企业的生产数据是根据市场需求不断变化的,因此企业需要动态了解设备的负荷率,本文将以设备每周的负荷率进行详细的分析。

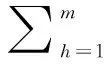

根据以上分析,企业将每一年的生产计划分解成a批投产,对每一次的投产任务都是以周为单位进行分解,第i批投产P的数量用集合Ai={Ai1,Ai2,Ai3,…,Ain}表示,再依据矩阵(4),可知第i批投产要生产工件集N的数量,如公式(5)所示。

(5)

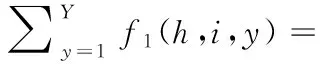

根据需求,将第i批产品投产到Y个周上,则瓶颈设备的每一周负荷率可和所有设备的每一周负荷率用如下数学模型表示。

Wr=max{Wrk│k=1,2,3,…,L} 1≤r≤52

(6)

Wrk=(Hrk1+Hrk2)/(H·T·De) 1≤k≤L,1≤r≤82

(7)

(8)

(9)

(10)

(11)

其中,Wr表示第r周中负载最重的设备的周负荷率,Wrk表示第r周中的第k台设备一周的平均负荷率,Hrk1用于表示在第r周中的第k台设备所有准备工时的总和,Hrk2表示第r周中的第k台设备所有加工工时的总和,H表示车间每班次的作业工时,T用于表示车间每天的生产班次数量,De表示第r周的总工作日数,Jh表示工件h的工序数,Thjk是表示在投产时,设备K对工序Ohj的准备工时,cr是表于标记r周是否为投产的第一周。f2(h,j,k)用于标识第h种工件的j工序是否在设备K上加工,cehjk是标记第e个h工件的第j道工序是否在设备K上加工,f1(h,i,y)是表示这i批次投产到第y周上工件h的数量。

由于生产任务是动态变化的,当某一周插入了加急生产任务时,企业需要根据新的生产任务数据进行重新计算,保证设备的周负荷率与实际情况相符,从而得到设备动态的周负荷率。

2 分析及优化过程

在柔性自动化生产环境以及企业的生产任务数据是不断变化的情况下,根据实际需求企业将年生产任务P进行不同批次投产,根据投产情况制定出柔性自动化生产线的每周的生产任务,再根据实际生产状况的需求,动态调整每周的生产任务。通过产品BOM信息对每周的生产任务进行分解,最终可以将每周的生产任务转化为动态工件集PIm的生产,而工件的每道工序可在多台机器上加工,进而可以将每周的生产任务转化为工件集PIm在机器集W上加工。对于该问题模型,利用蚁群算法具有较好的搜索能力以及遗传算法的全局搜索能力,本文采用蚁群遗传混合算法对柔性自动化生产线设备动态负荷率进行分析。

(1)利用蚁群算法产出初始解

首先设置蚁群算法的初始条件,然后在操作处s设置一只蚂蚁,蚂蚁选择一台设备k,蚂蚁就在操作s和机器k的路径上留下信息素,第i只蚂蚁选择机器k的概率为Pik,接着利用拓扑排序得出一个可行的排产方案,然后利用蚂蚁转移概率计算本次排产的时间。

(2)利用遗传算法求解最优解

先以蚁群算法找到的较优解并作为遗传算法的初始解,然后对种群进行交叉和变异,以适应度函数作为评价染色体优劣的依据进行选择操作,更新群体。

(3)全局信息素与全局最优解的更新

通过比较循环的结果,若当前解优于历史最优解,则保留当前解为全局最优解,更新信息素,否则保留之前最优解为全局最优解,再判断是否满足蚁群算法的终止条件,若否,转入步骤(2);若是,则结束,得到最优解。

3 实例分析

以国内某数控技术有限公司的数字化车间实际一年的生产任务为例进行分析,集合{P1,P2,…,P12}表示某年的生产任务,表1为每种产品生产的数量。

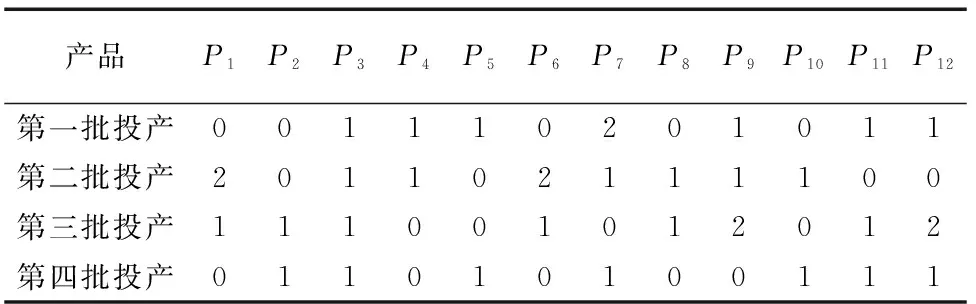

该企业采用分批进行投产,总共分四批次,第一批在投产于第1~12周上,第二批在第13~26周上,第三批在27~40周上,第四批在41~52周上,表2表示每次的投产情况。

表1 数字化车间年生产任务

表2 某企业年度生产任务每批投产情况

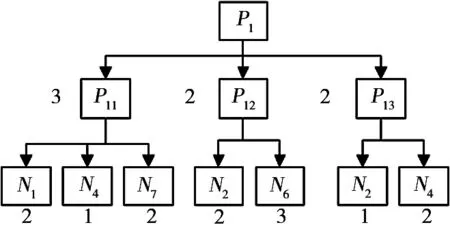

根据产品BOM信息可以将产品集P分解成工件集N。以P1为例,通过BOM信息对其进行分解,可将1个P1产品分解成3个半成品P11,2个半成品P12和2个半成品P13;再通过BOM信息对半成品进行分解,将1个P11分解成2个N1工件,1个N4工件,2个N7工件,同理将P12分解成2个N2和3个N6,将P13分解成1个N2和2个N4,图2表示P1的BOM分解过程。

图1 产品的BOM分解过程

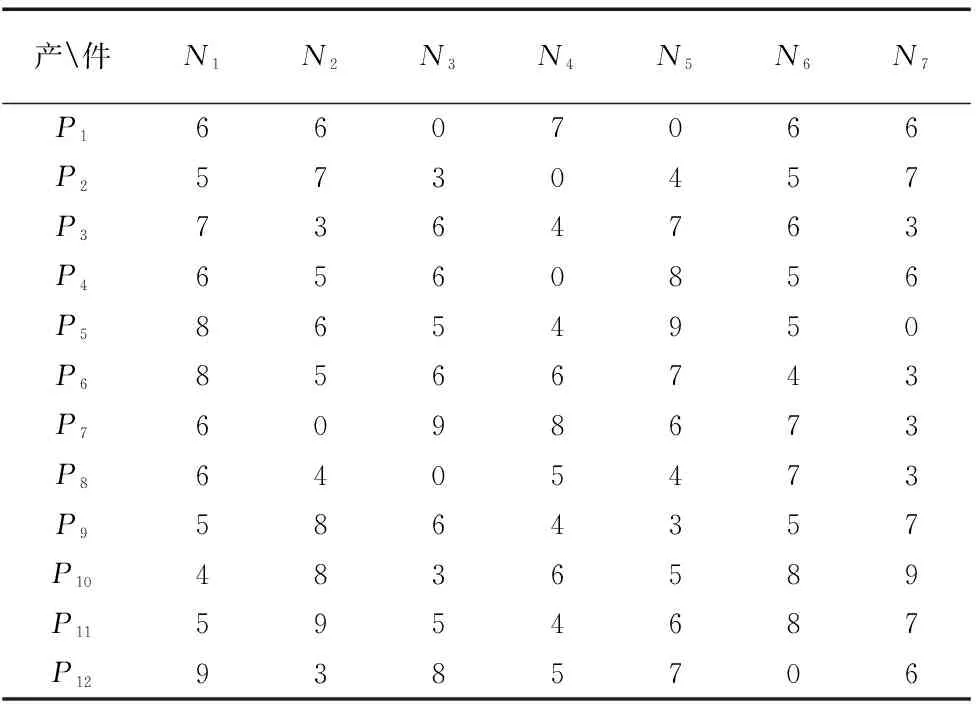

根据数字化车间的实际生产情况,将产品集P分解成工件集N,分解后大部分工件是相同的,故可以合并加工。通过产品BOM信息分解后的详情如表3所示。

表3 产品分解详情表

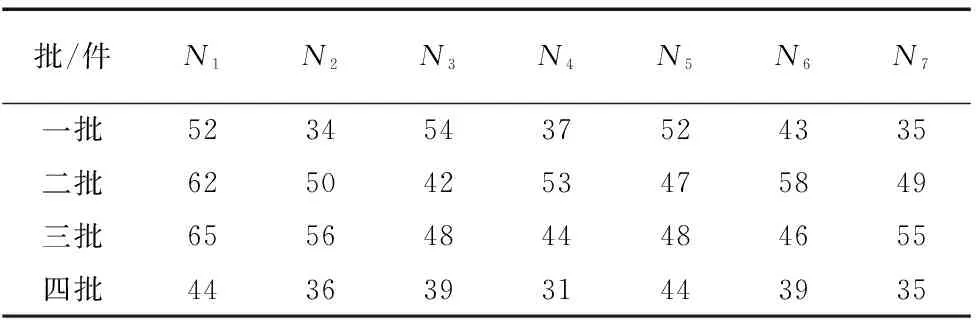

依据表2和表3可以得到该企业各批投产零件集{N1,N2,…,N7}的详情,如表4所示。

表4 每批投产所需零件的详情

根据表4零件的投产详情,以第一批投产为例,制定该车间更加详细的每周的生产任务,表5表示第一批投产后,每周需要生产各工件的数量。

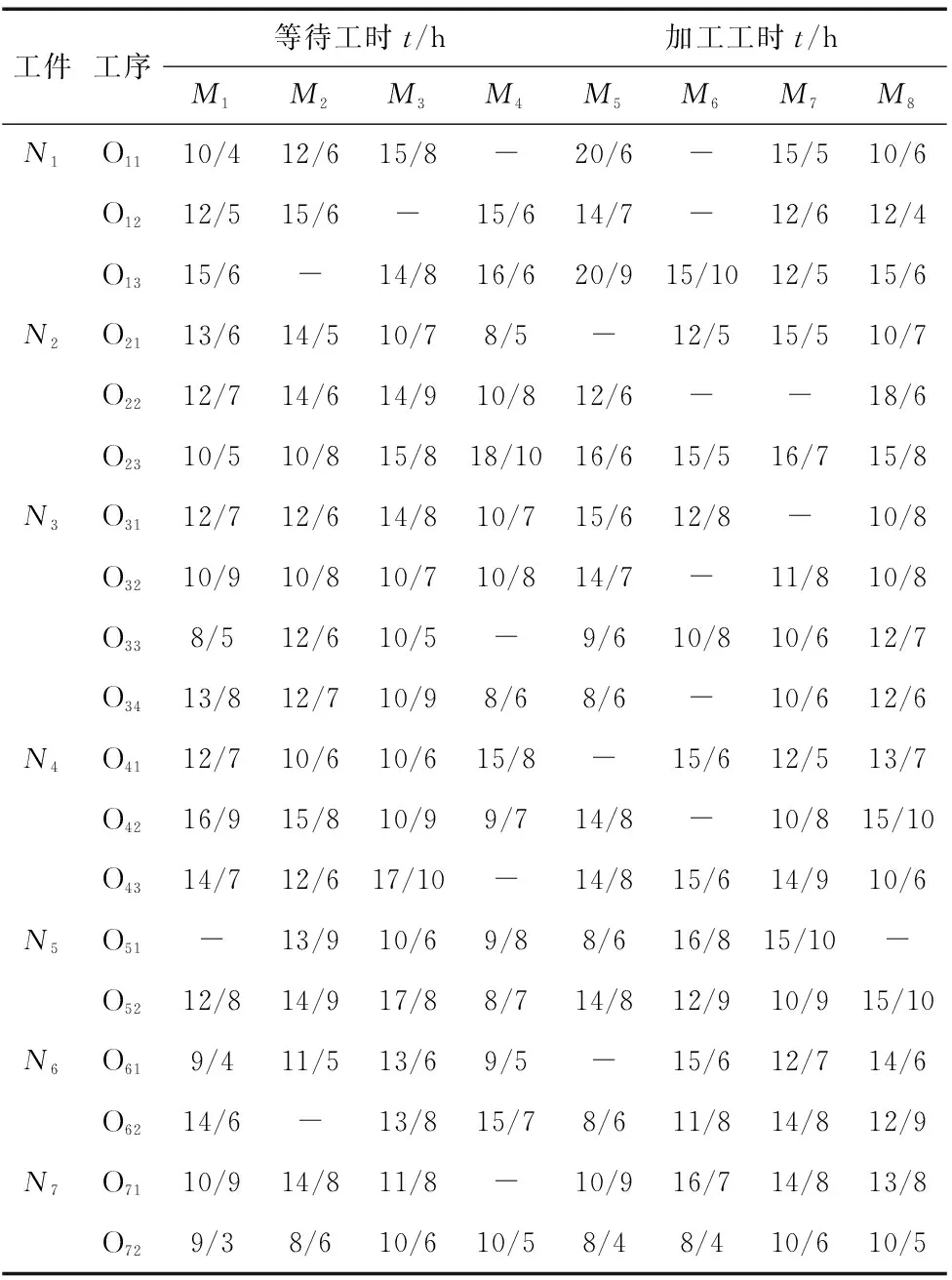

依据工件的详细工艺信息,获得工件的各个工序加工的可选设备集,根据工序要求及设备加工能力,在设备集中选择相应的设备给相应的工序加工,表6表示设备加工各个工序的加工工时和投产前的准备工时,其中“—”表示工序不能在该设备上加工。

表5 周生产任务详情

表6 工件在各设备上的准备工时和加工工时

依据每周的生产计划以及表6信息,可以得到该数控技术有限公司的数字化车间的原生产计划每周的设备负荷率,表7表示原每周的设备负荷率。

表7 原每周的设备负荷率

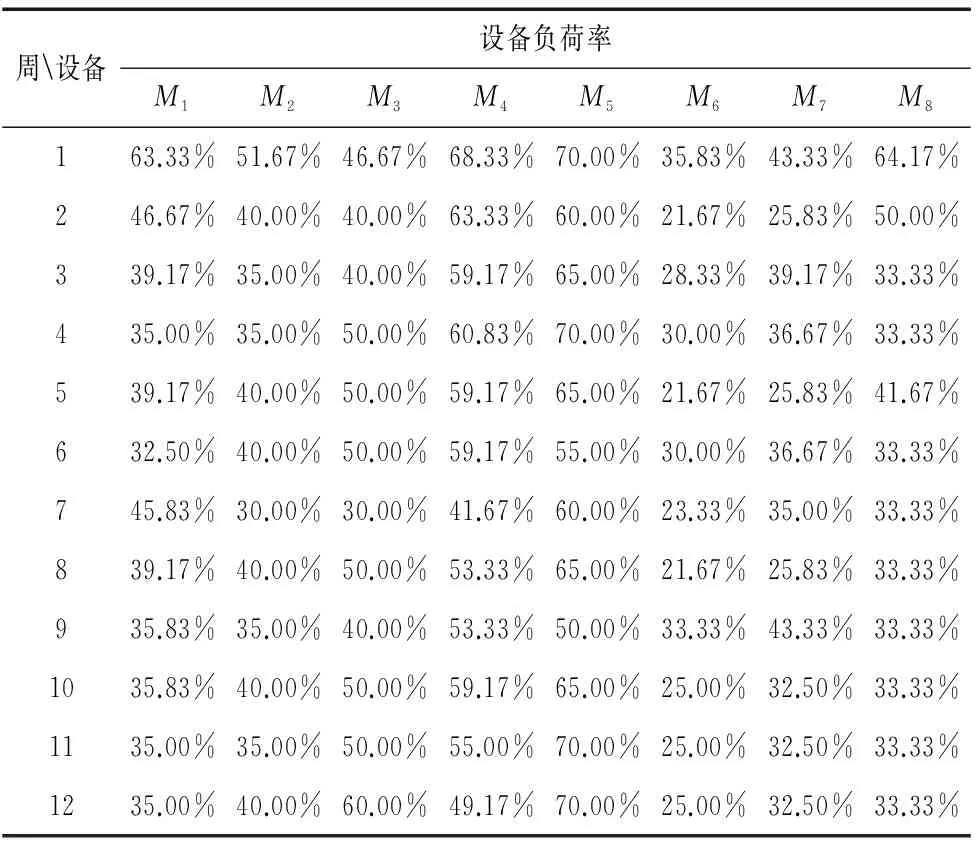

运用蚁群遗传混合算法优化该企业每周的生产任务,设置算法中各个参数,蚁群算法中总循环数100,蚁群数150,信息素启发式因子α=5,期望启发式因子β=1.5,参数q0=0.8;遗传算法种群规模100,进化代数100,交叉概率为0.8,变异概率为0.01。车间每天排三班,每班为8个小时,一周工作日为5天。表8表示随机求取10次得到相当较优的情况。

表8 改进后周设备负荷率

将数字化车间改善后的每一周负荷率与原来的负荷率相对比,虽然改善后设备每周的总负荷率会更高,但降低了部分关键设备的负载,使整个数字化车间的设备负载更加均衡,故在企业动态生产环境下,采用此分析方法,能有效地降低关键设备的负荷率,使车间设备负载均衡。

4 结束语

为适应柔性自动化生产线的特点,通过动态分解国内某数控技术有限公司的数字化车间的每年的生产任务并根据实际环境不断调整,同时建立关键设备负荷模型,针对该模型,本文提出了蚁群遗传混合算法进行分析。通过将改进后的瓶颈设备负荷率与改进前瓶颈设备负荷率的相对比,改进后明显降低了部分瓶颈设备的负荷率,进而验证了本文提出的分析方法的有效性和实用性,本文的创新点和不足之处有以下几点。

(1)构建动态设备负荷率模型

通过将企业年生产任务进行分批投产,再根据实际情况将每次投产分配到每一周上,构建设备的周负荷率模型,当插入加急生产任务时,动态调整生产任务,进而得到设备的动态负荷率模型。

(2)结合蚁群遗传混合算法,降低关键设备负载

在构建动态设备负荷率模型的基础上,依据企业实际生产情况,运用蚁群遗传混合算法优化设备利用率,进而降低关键设备的负载,从而使数字化车间设备负载均衡。

(3)不足和展望

面对复杂的实际生产环境,本文对于设备动态负荷率的分析还存在一些不足,目前只是以设备的周负荷率进行分析,尚未更加精确地分析设备的负荷率,为了更深一步的了解数字化车间设备的负荷率以及影响设备负载的因素,需要将每周的生产计划进行更深入的分析,并构建新的数学模型以及寻求新的分析方法,这也是本文下一步需要研究的方向。

[1] 杨志伟. 多品种小批量面向订单生产的动态排产研究[D].北京:清华大学,2009.

[2] 孟巧凤,张林鍹,董杰涛,等. 混流柔性生产线排产优化[J].计算机仿真,2016,33(7):245-250.

[3] 周维,程娟珠,韩伟. 离散型制造企业基于设备的生产排产优化研究[J].现代制造工程,2015(5):43-48.

[4] K Chen, P Ji. A Mixed Integer Programming Model for Advanced Planning and Scheduling (APS)[J]. European Journal of Operational Research,2007,181(1):515-522.

[5] KJ Chen, P Ji. A Genetic Algorithm for Dynamic Advanced Planning and Scheduling (DAPS) with a Frozen Interval[J]. Expert Systems with Applications. 2007,33(4):1004-1010.

[6] S G Ponnambalam,N Jawahar,P Aravindan. A simulated annealing algorithm for job shop scheduling[J].Production Planning & Control,2010,10(8):767-777.

[7] 韩忠华,董晓婷,史海波,等. 改进DE算法求解混合流水车间负荷平衡问题[J]. 计算机集成制造系统,2016,22(2):547-557.

[8] 张雪艳,梁工谦,董仲慧.基于改进自适应遗传算法的柔性作业车间调度问题研究[J].机械制造,2016,54(6):1-4.

[9] 侯伟,周峰.基于约束理论的订单排产研究[D].武汉:武汉科技大学,2009.

[10] 王明星,李利民.改进的遗传算法在机加车间排产优化的研究[J].制造业自动化,2014,26(8):34-38.

[11] 陈荣禄.基于KDR的APS排产模型设计及其系统实现[D].上海:复旦大学,2013.

[12] 范林胜,邓建新,陈一辉,等.基于仿真的某发动机混合生产线的均衡改进[J].组合机床与自动化加工技术,2016(8):118-123.

(编辑 李秀敏)

The Analysis and Optimization of Equipment Dynamic Load Rate in Flexible Automatic Production Line

LU Yuan, YIN Jian-ding

(School of Mechanical and Electronic Engineering, Nanchang University, Nanchang 330031, China)

Efficiency and flexibility of manufacturing and shorten the preparation time of production is one of the characteristics of flexible automatic production. In order to adapt to the characteristics of flexible automatic production and to solve the problem of the bottleneck of equipment's high load rate and making the equipment load balancing, it puts forward a kind of flexible automatic production line for the equipment of dynamic load rate analysis method. On the basis of key equipment load rate model, it give the method for evaluating the dynamic load rate equipment. Based on the production task of the dynamic characteristics of the data and in small batch and many varieties of production mode, it optimization of the equipment utilization, reduce the load of bottleneck equipment and make equipment load balancing of the production line combining with genetic and ant colony algorithm. With the actual production conditions, it finally prove the validity and practicability of the method.

equipment dynamic load rate; bottleneck load; genetic hybrid ant colony algorithm

1001-2265(2017)07-0064-04

10.13462/j.cnki.mmtamt.2017.07.015

2016-10-07;

2016-11-04

国家自然科学基金项目(61263045)

陆远(1980—),男,南昌人,南昌大学副教授,博士,研究方向为制造业信息化,(E-mail)luyuan@ncu.edu.cn;通讯作者:尹建定(1991—),男,江西吉安人,南昌大学硕士研究生,研究方向为生产及制造系统,(E-mail)ncuyjd@126.com。

TH166;TG659

A