基于圆弧走刀的尖角加工铣削力建模*

2017-07-31王保升郝洪艳左健民

王保升, 郝洪艳, 潘 超, 左健民

(1. 南京工程学院 a.智能制造装备研究院;b.材料工程学院,南京,211167;2. 上海工程技术大学 轨道交通运营安全检测与评估服务协同创新中心,上海 201620)

基于圆弧走刀的尖角加工铣削力建模*

王保升1a, 郝洪艳1b, 潘 超2, 左健民1a

(1. 南京工程学院 a.智能制造装备研究院;b.材料工程学院,南京,211167;2. 上海工程技术大学 轨道交通运营安全检测与评估服务协同创新中心,上海 201620)

为实现尖角加工过程中铣削力的精确预测,给出了工件轮廓与刀具路径的参数化统一表示方法,分析了两种情况下的铣削工艺过程,依据铣削特征化分为五个阶段,推导出每个铣削阶段的实际径向切深算式。基于实际径向切深,给出了切入/切出角的计算方法,建立了尖角加工的瞬时铣削力模型。利用直线铣削完成了切削力系数辨识,对尖角加工的瞬时铣削力进行预测,并进行试验验证,结果表明预测铣削力与实测铣削力具有良好的一致性,证实了铣削力模型的有效性和精确性,从而为工艺参数优化和颤振抑制提供了理论基础。

尖角加工;铣削力建模;实际径向切深

0 引言

由于工件形状的复杂性和多样性,不可避免的会出现尖角过渡连接。铣削过程中,在尖角过渡区域,铣削工艺几何的变化,会引起铣削力的突变,从而极易产生切削颤振,加剧刀具磨损,影响加工质量和加工效率。因此,研究尖角加工过程中的铣削力具有重要意义。

目前,对铣削力研究主要集中于直线铣削,但直线铣削的铣削力模型难以适用于复杂形状加工。Zhang[1]建立了圆弧铣削的铣削力模型,分析了曲率对铣削力的影响。李忠群[2]对内圆角铣削进行了研究,建立了内圆角铣削力模型。Rao[3]、Hao[4]分别对变曲率曲面周铣进行了研究,推导了实际径向切深和瞬时未变形切屑厚度的算式,建立了瞬时铣削力模型。吴世雄[5]采用多元回归正交试验法建立了拐角高速加工铣削力模型。季思慧[6]、刘献礼[7]等建立了内拐角铣削过程平均切削厚度计算模型和瞬态铣削力数学模型,并提出基于载荷控制的进给量优化方法。以上文献对非直线加工中的铣削力预测具有重要贡献,但不适用于尖角加工。

加工尖角时,刀具轨迹采用过渡圆弧是最常用的加工方式。本文针对这种情况,依据夹角的大小分类讨论铣削过程,推导实际径向切深和切入/切出角的计算公式。基于实际径向切深,提出尖角加工的瞬时铣削力建模方法,并通过铣削试验验证模型的有效性。

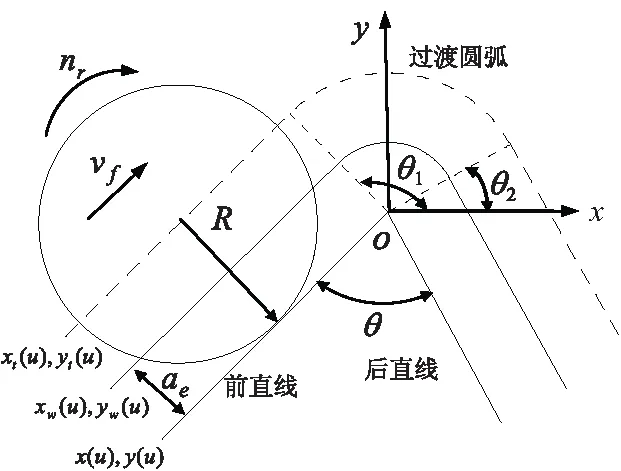

1 基于圆弧走刀的尖角铣削几何描述

图1为圆弧走刀的尖角铣削示意图,刀具在由前直线铣削转向后直线铣削中由一个圆弧走刀过渡。图中,R为刀具半径,ae为名义径向切深,(xt(u),yt(u))、(xw(u),yw(u))、(x(u),y(u))分别表示刀具路径曲线、加工前轮廓曲线和目标轮廓曲线。目标前直线与后直线的交点为O、夹角为θ,θ1与θ2为圆弧起点和终点对应的角度。为便于建模,以O点作为固定坐标系的原点,将直线和圆弧均采用参数化方法表示,则目标轮廓曲线、加工前轮廓曲线以及刀具路径曲线的参数化方程分别为:

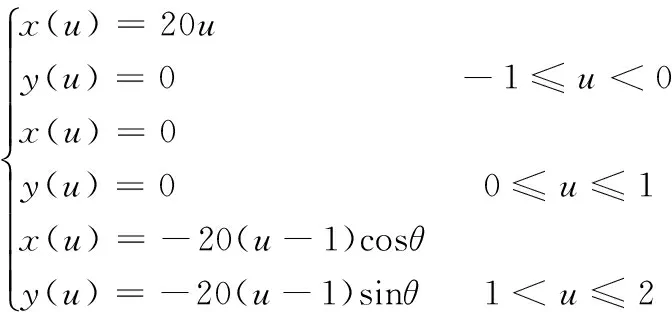

(1)

(2)

(3)

式中,u为参数;a、b为常数,与前直线、后直线长度有关;k1、k2为前直线和后直线斜率。

图1 尖角铣削示意图

2 尖角铣削过程分析

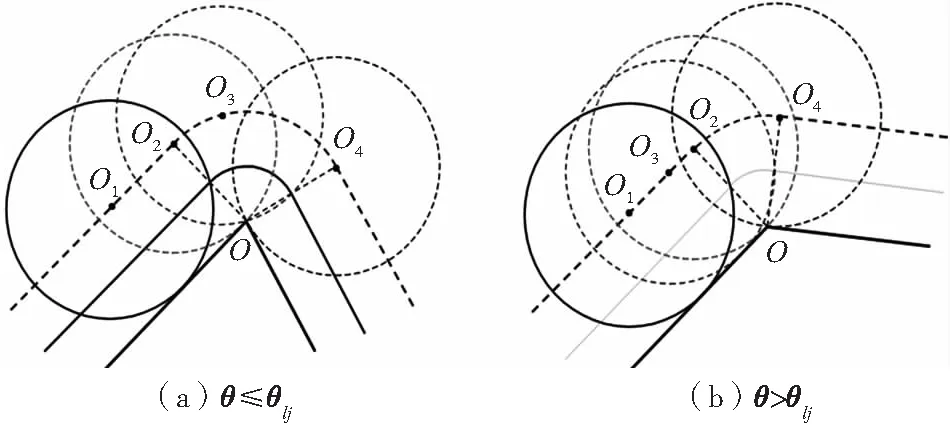

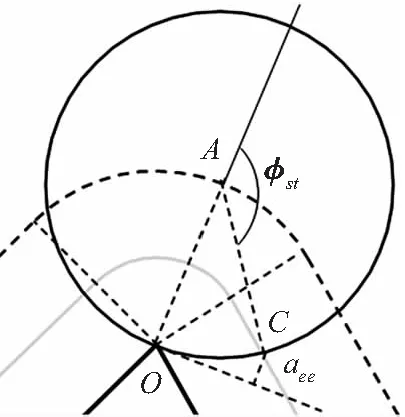

在尖角铣削过程中,直线夹角对铣削过程具有重要影响,如图2所示,O1点为刀具切入点进入圆弧段时刀具的中心位置,O2点为刀具轨迹进入圆弧段时刀具的中心位置,O3点为刀具切入点进入后直线段时刀具的中心位置,O4点为刀具轨迹进入后直线段时刀具的中心位置。由图可以看出,当θ角较小时,O3位于O2之后;当θ角较大时,O3位于O2之前。依据O3与O2重合,计算夹角θ的临界值为:

θlj=π-arccos(ae/(2R))

(4)

图2 尖角铣削过程

如图2a所示,当θ≤θlj时,尖角铣削过程可分为五个阶段:①O1之前的直线铣削阶段;②O1到O2之间的直线切圆弧铣削阶段,该阶段,刀具轨迹为直线,但刀具切入点位于圆弧上;③O2到O3之间的外圆铣削阶段,该阶段,刀具中心和切入点均位于圆弧上;④O3到O4之间的圆弧切直线铣削阶段,该阶段,刀具轨迹为圆弧,而刀具切入点位于后直线上;⑤O4之后的直线铣削。同样,当θ>θlj时,加工过程也分为五个阶段:①O1之前的直线铣削;②O1到O3之间的直线切圆弧铣削;③O3到O2之间的直线接直线铣削,刀具中心位于前直线上,而切入点位于后直线上;④O2到O4之间的圆弧切直线铣削;⑤O4之后的直线铣削。

3 实际径向切深计算

作者前期研究中已经证实了,在非直线铣削加工中,路径对每齿进给量影响非常小,主要影响到实际径向切深,从而影响到铣削力大小[4]。因此,欲准确预测铣削力,必须精确计算出实际径向切深。

(1)θ≤θlj时实际径向切深计算方法

依O1、O2、O3和O4点的特点,计算各点对应的参数为:

(5)

O1点之前和O4点之后均为直线铣削,其实际径向切深即为名义径向切深;当刀具位于O2与O3之间时,可依据外圆铣削计算实际径向切深;刀具中心位于O1到O2之间、O3与O4之间时,利于几何关系进行计算。得实际径向切深的算式为:

(6)

(7)

式中,u、uc为A点和C点对应的参数。

图3 O3到O4铣削工艺几何

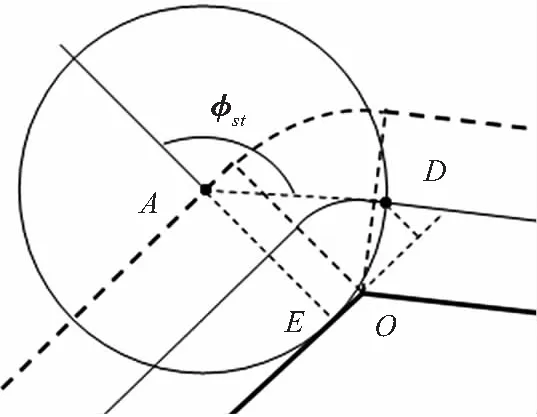

(2)θ>θlj时实际径向切深计算方法

由图2,对比θ>θlj与θ≤θlj两种情况下的铣削工艺过程,O1、O2和O4点对应的参数均相同,O3点对应的参数uO3可以通过式(8)求解。

(8)

分析铣削工艺几何关系,得实际径向切深的算式为:

(9)

式中,DE为D到E点的距离,如图4所示,切入点D对应的参数可由式(10)计算。

(10)

式中,u、ud为A点和D点对应的参数。

图4 O3到O2铣削工艺几何

因实际径向切深偏离了名义径向切深,并且与刀具位置有关,以顺铣为例,则切入/切出角的计算公式也演变为:

(11)

4 铣削力模型

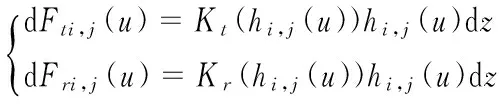

沿刀具轴向将Nf个铣刀刃均等间隔离散为M个微元,则第i个刀齿第j个微元上的切向和径向切削力可表示为:

(12)

式中,dFti,j(u)与dFri,j(u)为刀具中心位置对应参数u时微元产生的切向和径向切削力;hi,j(u)为刀具中心位置对应参数u时微元的瞬时未变形切屑厚度;dz为微元的轴向长度;Kt(hi,j(u))与Kr(hi,j(u))表示切向和径向切削力系数,与瞬时未变形切屑厚度的关系为[8]:

(13)

式中,T0、T1、R0及R1为常数。

瞬时未变形切屑厚度的计算公式为:

(14)

(15)

式中,fz为每齿进给量;φsi,j(u)与φs(u)分别为微元和刀具在随动坐标系中的的位置角;β为刀具螺旋角。

对所有微元切削力求和,得随动坐标系中的进给方向和法向瞬时铣削力为:

(16)

式中,Fxs(u)与Fys(u)分别为进给方向和法向瞬时铣削力。

将进给方向铣削力和法向铣削力变换到固定坐标系,则,x方向与y方向瞬时铣削力为:

(17)

式中,Fx(u)与Fy(u)分别为x与y方向瞬时铣削力,γ(u)为刀具进给方向角。

5 试验验证

试验在力錩A110加工中心上完成。刀具为φ10的硬质合金立铣刀Sandvik1P240-1000-XA1630,4齿,螺旋角35°。工件材料为Al6061-T6。加工方式为顺铣、干切削。测力仪为Kistler9257B,采用DEWE-50-USB-8数据采集系统完成数据采集。

首先通过直线铣削试验,完成切削力系数辨识,主轴转速为3000r/min,轴向切深为2mm,径向切深为2mm,每齿进给量为0.02mm/r。采用文献[9]中的方法,得切削力系数与瞬时未变形切屑厚度的关系为:

(18)

尖角铣削试验设置为:主轴转速3000r/min,名义径向切深3mm,轴向切深2mm,每齿进给量0.02mm/r。工件目标轮廓的参数方程为:

(19)

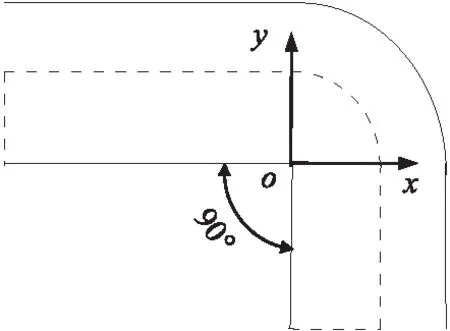

式中,θ取90°,如图5所示。

图5 工件轮廓

利用本文提出的铣削力模型,对加工过程中的铣削力进行预测。为了便于与实测铣削力对比,将参数表示的瞬时铣削力用时间表示。时间t与参数u的对应关系为:

(20)

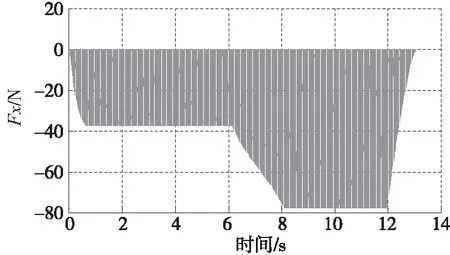

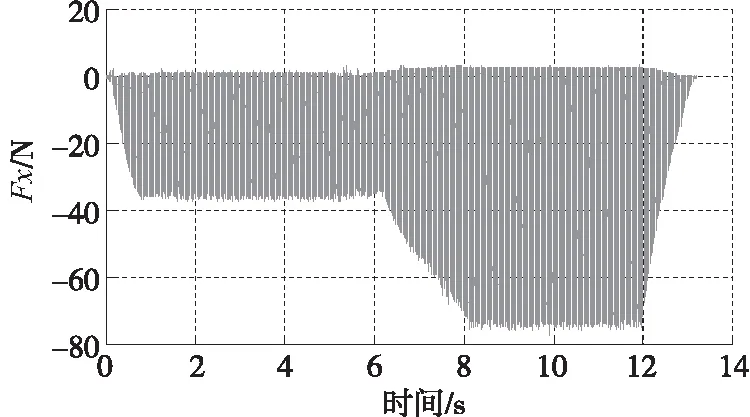

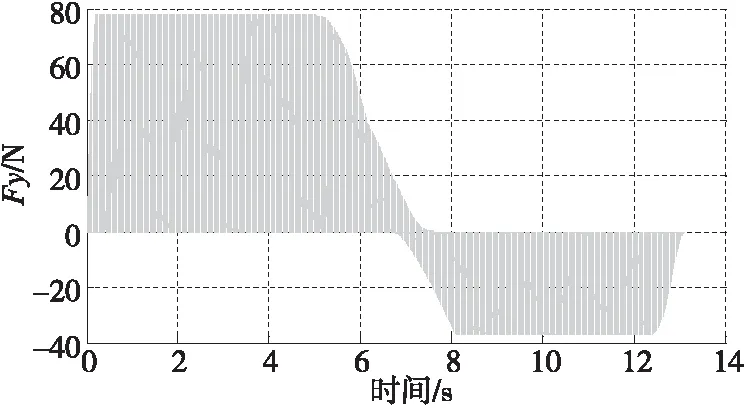

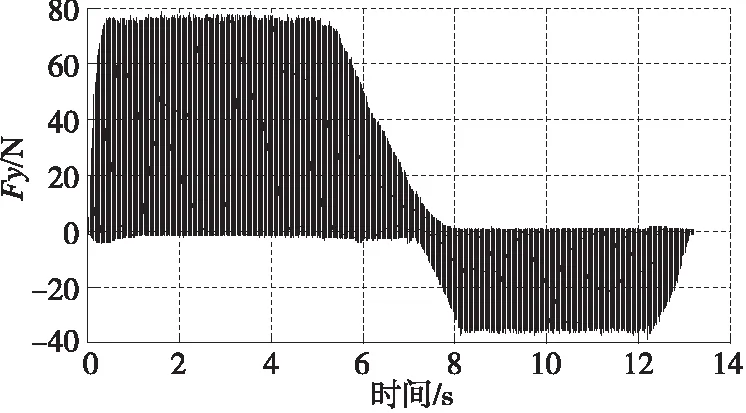

预测结果与试验结果如图6所示,对比发现,预测结果与试验结果在变化趋势和幅值均具有良好的一致性。x方向的预测铣削力最大值为77.57N、实测值为75N,误差仅为3.4%。y方向的预测铣削力最大值为78N、实测值为74.2N,误差为5.1%,说明提出的铣削力模型具有较高的精度。

利用文献[3]提出的方法完成仿真用时33s,本方法耗时7s,可以看出本文提出的算法大大提高了预测效率,这主要是因为算法采用了实际径向切深计算瞬时未变形切屑厚度,避免了大量方程求解,缩短了计算时间。

(a)预测Fx

(b)试验Fx

(c)预测Fy

(d)试验Fy图6 预测值与试验值对比

6 结束语

加工过程中,铣削力的变化极有可能引起切削颤振,严重影响加工质量和加工效率。本文针对基于圆弧走刀的尖角铣削,分析了铣削过程,提出了实际径向切深的计算方法,建立了尖角铣削的瞬时铣削力模型。利用所提出的方法对瞬时铣削力进行预测,并通过试验进行验证,结果证明了模型的精确性和仿真算法的高效性。利用该方法可以分析夹角大小对铣削力的影响,控制名义铣削参数,从而抑制颤振,为尖角铣削稳定性研究提供理论基础。

[1] Zhang L, Zheng L, Zhang Z H, et al. On cutting forces in peripheral milling of curved surfaces [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2002, 216:1385-1398.

[2] 李忠群.复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[D].北京:北京航空航天大学,2008.

[3] Rao V S, Rao P V M. Efffect of workpiece curvature on cutting forces and surface error in peripheral milling[J].Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture,2006,220:1399-1407.

[4] Hongyan HAO, Baosheng WANG, Wencheng TANG. Prediction of instantaneous milling force taking runout into account in peripheral milling of curved surface[J]. International Journal of Advanced Manufacturing Technology,2015,79: 49-56.

[5] 吴世雄, 栾陆杰, 钟文斌, 等. 拐角高速加工铣削力预测[J].现代制造工程, 2013(5):7-10.

[6] 季思慧, 刘献礼, 李茂月, 等. 汽车模具拐角加工铣削力建模及仿真[J]. 哈尔滨理工大学学报, 2016,21(4):50-58.

[7] 刘献礼, 丁云鹏, 岳彩旭, 等. 基于载荷控制的拐角铣削进给优化[J]. 机械工程学报,2016,52(19):189-196.

[8] 王保升, 左健民, 汪木兰, 等. 基于斜角切削的铣削力三维数值模拟[J]. 组合机床与自动化加工技术, 2011(9):38-42.

[9] 王保升. 瞬时铣削力模型参数辨识及其试验研究[D]. 镇江:江苏大学, 2011.

(编辑 李秀敏)

Modeling of Milling Force for Sharp Corner Machining with Arc Transition

WANG Bao-sheng1a, HAO Hong-yan1b, PAN Chao2, ZUO Jian-min1a

(1 a.Research Department of Intelligent Manufacturing Equipment; b. School of Materials Engineering, Nanjing Institute of Technology, Nanjing 211167, China; 2. Shanghai Collaborative Innovation Center of Detection and Assessment for Operation Safety of Railway Transit , Shanghai University of Engineering Science, Shanghai 201620, China)

To predict milling force accurately for sharp corner machining,a method is proposed to describe workpiece contour and tool path uniformly with parametric representation. According to sharp corner size, milling process is analyzed in two cases. Also, the milling process is divided into five stages considering milling characteristic. Then, calculating formulas of actual radial cutting depth for milling stages are deduced. With the actual radial cutting depth, a method is presented to calculate the entry/exit angles. Thus, a model is presented to predict the instantaneous milling force for sharp corner machining. A straight line milling test is carried out to calibrate the cutting force coefficients. With the coefficients, instantaneous milling force for sharp corner machining is predicted. Also, sharp corner milling test is carried out to verify the presented method. A good agreement between predicted results and experimental results is achieved, which shows that the presented model is efficient and accurate. The research can provide theoretical foundation for milling parameters optimization and chatter suppression.

sharp corner machining; modeling of milling force; actual radial cutting depth

1001-2265(2017)07-0037-04

10.13462/j.cnki.mmtamt.2017.07.009

2017-02-03;

2017-03-01

国家自然科学基金(51405210);江苏省高校自然科学研究重大项目(13KJA460002);南京工程学院科研基金(ZKJ201201)

王保升(1978—),男,山东单县人,南京工程学院副教授,博士,研究方向为切削技术方面的研究,(E-mail)clxwbs@njit.edu.cn。

TH16;TG501

A